电机制造和检修过程中,绕组要进行严格的绝缘处理,以提高绕组机械、电气及其他防护性能。浸漆处理是解体绕组重新组装的关键工序。

(一)浸漆处理的目的

绕组进行浸漆处理,使绝缘漆浸透到绝缘材料内部及导线之间。线圈与铁芯槽壁之间,并在表面形成漆膜,从而达到以下目的:

1.提高电机绝缘的耐潮性和化学稳定性

潮气和水分使绝缘材料的绝缘强度下降。经过浸漆处理,绝缘漆将纤维材料的毛细管及缝隙填满,并在表面形成一层光滑的漆膜,使潮气和水分不易侵入,灰尘和腐蚀性气体也不能与绕组直接接触。

2.改善电机绝缘的电气性能

经过浸漆处理后,绕组匝间与绝缘层之间以及绝缘材料内部的空隙均被绝缘漆填满。再经过烘干,形成绝缘性能较好的漆膜。

3.增加电机绕组的导热能力

未浸漆前绕组中存在着大量的空隙,充满着空气,而空气的热导率只有0.025 W/(m·K),导热性很差,影响绕组热量的散出。浸漆处理后,绝缘漆填充绕组的空隙,把空气挤跑,而绝缘漆的导热率为0.3 W/(m·K),这就使导热能力大为提高。

4.提高电机绝缘的耐热性能

浸漆处理后,在绕组表面形成一层漆膜,减少了空气的接触,使氧化过程缓慢,耐热性能得到提高。

5.加强绕组的机械强度

绝缘漆把绕组各导线黏结成一个坚实的整体,加强了绕组的机械强度。

(二)浸漆工艺与浸清漆

1.浸漆工艺

(1)普通浸漆。利用毛细作用和浸渍剂微小的静压力使浸渍剂充满绕组空间的工艺方法,称为普通浸漆。这种工艺方法直接将工件浸没在浸渍剂中进行浸漆,很难避免绕组存在没有浸到的小空间,所以只适合于低负荷绕组的浸渍,在机车牵引电机制造检修中基本不采用。

(2)真空压力浸漆。利用真空度对绕组进行彻底干燥,排除内部残留气体。使浸渍过程减小阻力,再通过增大压力强迫浸渍剂充满绕组空间的工艺方法,称为真空压力浸漆。真空和压力是两个过程,每个过程对浸透性都是非常有利的,经过真空压力浸漆后的绕组,各方面性能都有了明显的改善,一次真空压力浸漆的质量已经超过了两次普通浸漆的效果。真空压力浸漆被广泛应用在电机制造业。

2.对浸渍剂的要求

为了实现浸漆的目的,绝缘浸渍漆必须具备下列性能:

(1)具有良好的浸透性。浸透性是浸渍剂的一个重要参数,它直接影响了工艺的效果,虽然我们已经采取了改进外部环境的办法提高整个系统的浸透性,但对于浸渍剂的浸透性还是有严格的要求。

(2)具有良好的电气绝缘性能。一般要求浸渍漆在 20°C时的击穿强度不低于 30 kV/mm。(https://www.xing528.com)

(3)能很好地黏合在组合材料上。浸渍剂必须与各种材料都有良好的结合强度,把必要零件牢固地黏结在一起,实现结构的一体化。

(4)固化时收缩要小。普通有溶剂浸渍漆由于含有大量有机溶剂,固化时溶剂挥发体积收缩较大,固化后留下的空隙较多,使绕组的防潮能力、导热能力、机械强度和电气强度都不是很高,只适用于小容量电机的浸漆。

(5)运用中机械和电气性能稳定。运用中各方面性能稳定是工艺的最终目标。早些时候曾有人尝试用浸渍化合物(主要成分是沥青,通过再处理和添加物提高滴点)作为浸渍剂,但由于其机械强度受温度影响较大,运用中不稳定,最终被淘汰。

(6)化学性能稳定。这里有两方面的含义:一是浸渍剂易于存储;另一个指的是浸渍剂固化后化学性能稳定。

在大容量电机上,常用的浸渍剂均为无溶剂型,主要有环氧树脂、聚二苯醚等。

(三)真空压力浸漆的工艺过程

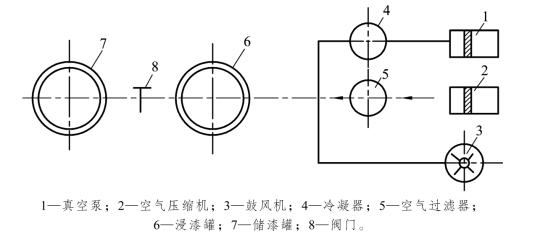

真空压力浸漆设备如图6.8 所示。

图6.8 真空压力浸漆管道示意图

(1)预烘。将工件吊入烘干炉,升温至 110~120°C,保温 2 h。

(2)入罐。将预烘好的工件吊入漆罐中,密封罐口。

(3)抽真空。开动真空泵,抽出浸漆罐中的空气。剩余压力0.099~0.l MPa。

(4)输漆。利用浸漆罐内的真空度,将浸渍漆输入浸漆罐内,漆液面应高于工件浸渍部位,保压 15 min。

(5)排压。开通气阀,破真空。

(6)加压。开动空气压缩机,将过滤的干燥空气打入浸漆罐内。当气压升至0.5~0.6 MPa 时保压 15 min。

(7)排漆。开排漆阀,利用浸漆罐的余压,将漆压回储漆罐内。

(8)排气。开动鼓风机,将浸漆罐内的挥发物抽出。

(9)开罐。待工件余漆滴干后(从排完漆开始 30 min 左右),撤除浸漆罐的密封。

(10)加热固化。将滴干后的工件吊入烘炉,关好炉门。升温操作中,先低温预热 3 h,温度为 80~100°C;逐步升高到 120~130°C,烘焙 10 h 左右(以绝缘电阻稳定为准)。

(11)出炉。为了更好地达到浸漆的目的,牵引电机一般要进行两次浸漆,第一次主要是使浸渍漆渗入到匝间绝缘层内,一般要求浸渍漆黏度较低,浸渍时间可稍长,使之浸透。第二次浸漆目的在于形成漆膜和填充绕组、铁芯、绝缘之间的缝隙,浸渍漆黏度略大,浸渍时间稍短。绕组经过第一次浸漆后,以后的浸漆对匝间几乎没有作用。所以电机在大修中如果不解体绕组,再进行一次压力浸漆即可(只需恢复漆膜,填充缝隙)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。