(1)表面清洗后外观检查,轴承外圈外表面不得存在剥离、电蚀、裂纹等缺陷,表面锈蚀及划伤时使用细砂纸打磨处理。

(2)轴承分解检修,挡油环、外圈、内圈组件、后挡圈各件清洗后进行外观检查,油封及防磨垫圈须更换;轴承外圈、内组件存在超限缺陷时,整套轴承报废,挡油环、后挡圈除外。

①外圈、内圈滚动面及滚柱表面无剥离、裂纹、破裂、黏附,无严重的擦伤、压痕、锈蚀麻点、变色等缺陷;外圈与油封配合处不得有损伤。

②保持架外观状态良好,无磨损、开裂、击伤等缺陷。

③挡油环、后挡圈与油封配合表面不得有明显伤痕,有锈迹时用280#以上细砂纸打磨消除。

④轴承内圈与车轴配合表面存在轻微划痕时用 280#以上细砂纸打磨去除。

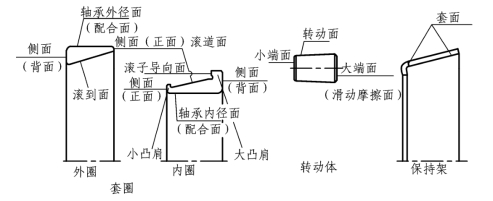

⑤圆锥滚子整体轴承术语如图5.7 所示。

图5.7 圆锥滚子轴承术语

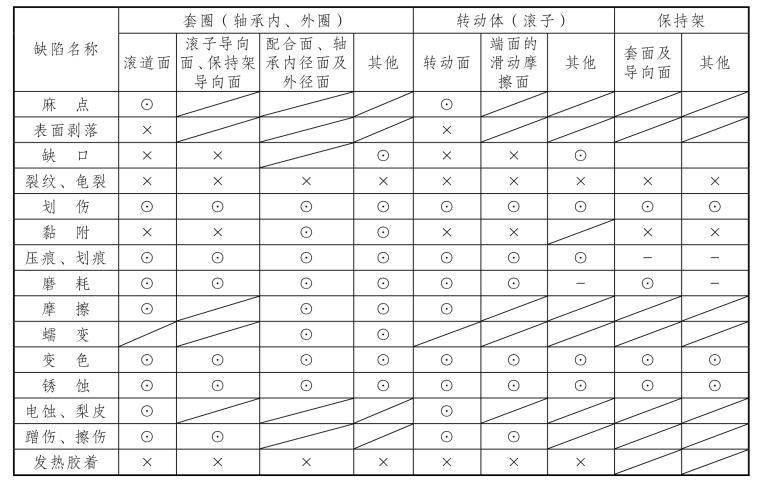

⑥轴承外观判定标准按照表5.5 内容执行。表中带符号“×”的缺陷轴承不能再使用,带符号“⊙”的缺陷轴承表示修复后可以再次使用,但缺陷严重者不能再使用。

表5.5 圆锥轴承外观判定标准

⑦轴承外圈、内圈制造日期、制造编号须一致,严禁混装;挡油环、后挡圈及油封可互换使用。(https://www.xing528.com)

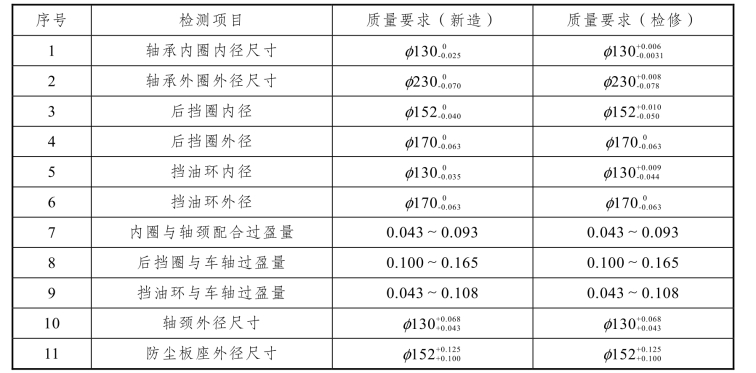

⑧轴承组装前须按表5.6要求进行检测、选配,并按规定涂写标记。

表5.6 轴承组装前检测项目 单位:mm

注:表中第5项挡油环表面有磷化层(约 3~10 μm),表中数据为磷化前尺寸要求,因磷化层影响检测,该尺寸仅供参考。

⑨轴承内注入润滑脂(Shell Nerita 2 858)(240±20)g,其中两列内圈注脂量均为(50±5)g,外圈中央位置注脂量(140±5)g,油封部位涂抹 2~5 g 的油脂。

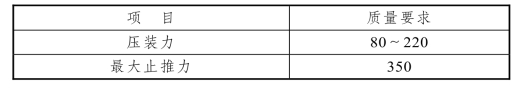

(3)轴承压装前,车轴轴肩 R 及与后挡圈配合处应涂抹防锈剂,轴颈前部约 1/3 处涂二硫化钼润滑剂;轴承压装时应记录压装过程最大压力值,过程压装力和最大止推力须满足表5.7要求(建议采用有打印压力曲线功能的压装设备压装轴承)。

表5.7 轴承的压装力和最大止推力 单位:kN

(4)轴承压装后轴承轴向间隙为0.15~0.62 mm。

(5)安装轴端螺母 M120×4,其安装扭矩为 1 960~2 940 N·m;安装轴端压板,其铰制孔M12 安装螺栓扭力为 49 N·m。

(6)手动转动轴承,转动灵活无卡阻等异常现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。