(一)供电前检查作业过程

1.作业前准备

(1)断电,办理接触网断电,挂接地杆;

(2)放电,升起受电弓,![]() 放电及确认;

放电及确认;

(3)防护,插设防护号志。

2.绝缘测试作业

(1)准备,插入主控钥匙,接通BV,制动手柄置于![]() 位,按下

位,按下![]() 开关,确认6号车受电弓升起,按下

开关,确认6号车受电弓升起,按下![]() 开关,确认保护接地开关闭合。1 分钟后恢复

开关,确认保护接地开关闭合。1 分钟后恢复![]() ;将制动手柄置于

;将制动手柄置于![]() 位,取出主控钥匙将驾驶台配电盘的

位,取出主控钥匙将驾驶台配电盘的![]() 和

和![]() ;断开各车服务配电盘的

;断开各车服务配电盘的![]() 开关;断开各车运行配电盘

开关;断开各车运行配电盘![]() 、

、 开关;断开各车相应GS接地开关(闸刀式、端子排插接式)。

开关;断开各车相应GS接地开关(闸刀式、端子排插接式)。

(2)绝缘测量,测量绝缘:主回路 501 C~大地间≥0.2 MΩ(使用 500 V兆欧表);(2、3、6、7 车)辅助回路 SC 200 A~大地间≥0.1 MΩ(使用 100 V兆欧表);加热器回路 200P1~大地间≥0.1 MΩ(使用 100 V 兆欧表);驾驶室绝缘测量(1、0 号车)。绝缘测定后各配电盘的开关及 GS 复位。

3.车顶检查作业

(1)车顶板、内外风挡,内、外风挡安装牢固,无变形破损;内风挡连接部锁闭装置良好。

车顶板无塌陷、无裂纹,防滑地胶无剥离磨损。

(2)无线电天线,0 号车和 1 号车无线天线、7 号车 FM 信号天线无裂损、变形,安装无松动。

(3)受电弓,见受电弓专项检修办法。

(4)高压连接电缆及电缆头,外观及安装状态良好;电缆接头无破损、变形,安装牢固;电缆头同一绝缘子缺损在7处以下,同一褶边缺损在2处以下,缺损沿周长方向在 60 mm 以下,2 处时在 30 mm 以下。直径的减少在 20 mm 以下;电缆头绝缘子铜体部分无裂纹;搭接杆、编导线外观、安装状态良好,编导线芯线缺损在 15%以下;高压连接电缆无破损,保护套无破损变形。

(5)保护接地装置,锭杆、夹子无损伤,安装牢固;锭杆动作及锭杆夹座的弹性良好,接地导线安装状态良好;操作气缸作用良好,无漏气;杆机构动作良好,配管无漏气;受电弓框架和大地(EGS 盘)之间在 25 MΩ以上(1 000 V兆欧表)。

4.驾驶室检查作业

(1)作业准备,确认驾驶室配电盘、各车运行配电盘的空气断路器等开关正位;进入 1 号车司机室,![]() 开关置于断开位。

开关置于断开位。

(2)确认总风缸压力,确认 MR 压力,低于 590 kPa;如高于 590 kPa 时放掉MR空气,使双针压力表的总风缸指针显示为 590 kPa 以下。

(3)列车无线电用蓄电,将 0 号车![]() (TWCN)和

(TWCN)和![]() 用断路器断开;按下

用断路器断开;按下![]() 开关,显示电压表电压应为 90 V 以上。

开关,显示电压表电压应为 90 V 以上。

(4)接通BV,在1号车司机室,插入主控钥匙,制动手柄置于![]() 位,降下受电弓,牵引手柄置于

位,降下受电弓,牵引手柄置于![]() 位,换向手柄置于

位,换向手柄置于![]() 位,并挂上禁动牌。

位,并挂上禁动牌。

(5)辅助空压机动作及蓄电池,打开2号车的辅助风缸排气阀排气。![]() 显示灯亮。监控器显示屏显示2号车

显示灯亮。监控器显示屏显示2号车![]() 由白变绿;将制动手柄移至

由白变绿;将制动手柄移至![]() 位置,1 min 后移置

位置,1 min 后移置![]() 位置,启动 ACM 开关,确认

位置,启动 ACM 开关,确认![]() 表示灯灭;将

表示灯灭;将![]() 开关闭合。将

开关闭合。将![]() 开关闭合保持 3 s;操作

开关闭合保持 3 s;操作![]() 开关,依次按下

开关,依次按下![]() 按钮,分别放掉④、⑥号车的辅助空压机空气,确认

按钮,分别放掉④、⑥号车的辅助空压机空气,确认![]() 显示灯亮,通过监控显示器分别查看④、⑥号车显示

显示灯亮,通过监控显示器分别查看④、⑥号车显示![]() 常绿;合上

常绿;合上![]() 开关,启动 ACM,约 1 min 后确认

开关,启动 ACM,约 1 min 后确认![]() 显示灯熄灭;蓄电池电压在辅助空压机运行时电压表电压在 87 V 以上;电池电压低时,单块测量电池电压;ACM运转状态及动作良好。

显示灯熄灭;蓄电池电压在辅助空压机运行时电压表电压在 87 V 以上;电池电压低时,单块测量电池电压;ACM运转状态及动作良好。

(6)驾驶室设备,牵引手柄、换向手柄无损伤、安装无松动,配线无损伤,弹性机能正常;制动手柄外观及安装状态良好,锁装置、凸轮、电气接点无损伤,作用良好;驾驶台计量盘电压表、压力表的外观及状态良好,显示正确。配线及开关、显示灯无异常;中央控制装置外观安装状态良好;集控开门、紧急制动开关状态良好,开关操作杆和活动杆无污损;标志灯聚光罩、室内灯、仪表灯、射灯外观及安装状态良好。刮雨器电源及开关安装状态良好,冲洗水箱、操作阀无损伤、安装良好;司机座椅状态良好;各配电柜门及锁、开关、按钮齐全,状态良好;车窗玻璃无破损,各门状态良好;遮光板无损伤,安装状态良好;联络电话外观及安装良好,车内广播装置性能试验良好。

(7)头罩内设施,辅助制动器外观及安装状态良好;车内压力释放阀外观及功能良好;风笛装置安装状态良好,无损伤;分割联挂装置外观及安装状态良好,空气配管无漏气,各阀门位置正确;空调装置安装及状态良好。

(8)轮径设定,检修模式画面中、按下![]() 键。在监控器信息设定画面中、按下

键。在监控器信息设定画面中、按下![]() 键。检查 1、0 号车 2、3 位轴的车轮直径,超差1 mm 时重新设定。通过 0~9 数字键输入车轮径的值。按下

键。检查 1、0 号车 2、3 位轴的车轮直径,超差1 mm 时重新设定。通过 0~9 数字键输入车轮径的值。按下![]() 键。

键。

(9)测试主回路接触器动作(1、0 号车),将制动手柄置于![]() 位,接通

位,接通![]() ;在司机模式下,进入牵引变流器信息画面。将换向手柄置于

;在司机模式下,进入牵引变流器信息画面。将换向手柄置于![]() 位,列车信息中央装置

位,列车信息中央装置![]() 模式,确认监控显示器

模式,确认监控显示器![]() ;将牵引手柄置于

;将牵引手柄置于![]() 位:确认监控显示器

位:确认监控显示器![]() ;确认监控显示器

;确认监控显示器![]() 数据出现;将制动手柄由

数据出现;将制动手柄由![]() 置于

置于![]() 位:确认监控显示器

位:确认监控显示器![]() ;确认监控显示器

;确认监控显示器![]() 数据消失;将制动手柄由

数据消失;将制动手柄由![]() :确认监控显示器

:确认监控显示器![]() ;确认监控显示器

;确认监控显示器![]() ;将牵引手柄由

;将牵引手柄由![]() :确认监控显示器

:确认监控显示器![]() ;确认监控显示器

;确认监控显示器![]() 。

。

将制动手柄由:确认监控显示器;确认监控显示器;将制动手柄由![]() :确认监控显示器

:确认监控显示器![]() ;确认监控显示器;将换向手柄置于

;确认监控显示器;将换向手柄置于![]() :确认监控显示器

:确认监控显示器![]() ;将

;将![]() 开关复位。

开关复位。

(10)受电弓不上升测试,在 1 号车测试 6 号车受电弓;按下![]() 后再拉出,确认车顶EGS接通;将

后再拉出,确认车顶EGS接通;将![]() 开关闭合,确认6号车受电弓不上升;将

开关闭合,确认6号车受电弓不上升;将![]() 开关闭合,将

开关闭合,将![]() 开关闭合,确认

开关闭合,确认![]() 断开;将

断开;将![]() 开关闭合,将

开关闭合,将![]() 开关闭合,确认6号车受电弓不上升;按下

开关闭合,确认6号车受电弓不上升;按下![]() 按钮;在0号车测试4号车受电弓,执行(2)~(6)步骤。

按钮;在0号车测试4号车受电弓,执行(2)~(6)步骤。

(11)受电弓上升测试,在1号车测试6号车受电弓;将![]() 开关闭合,确认6号车受电弓上升;按下

开关闭合,确认6号车受电弓上升;按下![]() 按钮,通过监控显示器(MON)确认

按钮,通过监控显示器(MON)确认![]() 接通;按下

接通;按下![]() 按钮,确认

按钮,确认![]() 断开且6号车受电弓降下;在0号车测试4号车受电弓,执行(2)~(4)步骤。

断开且6号车受电弓降下;在0号车测试4号车受电弓,执行(2)~(4)步骤。

(12)1号车驾驶室检查完毕,进入0号车驾驶室,重复上述1、4、6、7、8、9、10、11项检查。

5.车内配电柜检查作业

各配电盘设备,打开各配电柜门锁,检查各开关、接触器、继电器、电磁阀的外观及安装状态良好,配线状态良好,无损坏、变色,阀门及短路开关位置正确;故障指示灯无破损,显示红灯时查明原因;配电柜箱体无变形、破损,锁闭状态良好。

6.地沟检查作业(指挥辅助人员卸下裙板、底板)

(1)车底部,车体排障器底部、辅助排障器外观及安装状态良好;底板无变形、缺损,螺栓紧固、无缺失;半永久式密接车钩、缓冲器、支座、弹簧箱、滑板、释放手柄不变形、无裂纹,安装及连接状态良好;空气管路无损伤、漏泄;内风挡下部无损伤,锁闭良好。防雪风挡下部状态良好,无破损;车下STM天线、BTM天线、自动过分相车载信号接收器外观及安装状态良好;侧梁、横梁、支架梁无裂纹、损伤。

(2)轮轴车轮无偏磨,擦伤剥离在限度之内;轮轴外观状态良好,各部无裂纹。

(3)制动装置,增压缸外观良好,无漏油、漏气,安装牢固;制动闸片外观状态良好,厚度≥7 mm;夹钳装置配件齐全,状态良好;油缸及油管无漏油;悬吊螺栓紧固,各部件无裂纹;夹钳装置、框架体、油缸、自动间隙调整装置、支撑销外观及安装状态良好;自动间隙调整动作良好,无伤痕、磨耗及漏油。制动盘外观状态良好,无贯穿裂纹,轮盘裂纹沿半径方向长度≤127 mm;轴盘裂纹沿半径方向长度≤70 mm;轴盘、轮盘安装螺栓无松动;踏面清扫器状态良好。

(4)驱动装置,齿轮箱油量处于刻度-2~0,无漏油;悬吊部件配件齐全,安装牢固;橡胶垫无老化、齿轮箱温度传感器及引线、呼吸器、注油孔盖、排油堵等无损伤安装状态良好;挠性轴接头外观及安装状态良好;牵引电机外观及安装状态良好,电机引线无破损,电机注油孔堵安装良好;电机安装座无裂纹、螺栓无松动;冷却风道无破损,安装牢固;接地装置外观及安装状态良好,接地线无松动。碳刷长度在 25 mm 以上;编导线的芯线缺损量在15%以下;速度传感器外观及安装状态良好,配线无损伤。

(5)牵引装置,外观及安装状态良好;牵引座无裂纹;牵引杆橡胶节点无开裂、老化、破损;橡胶档无老化、变形、开裂、缺失。

(6)转向架,转向架构架无裂纹;转向架排障器外观良好,安装牢固;转向架各安装管线状态良好;差压阀无漏风,安装牢固;横向油压减振器外观良好,无漏油,安装不松动。减振器座无裂纹。

(7)制动控制装置,制动控制装置外观及安装状态良好,配管无漏气,各部配线外观及连接状态良好;各阀类安装状态良好,无漏气;控制箱内各电器配件外观清洁,状态良好,配线紧固,无异常。

(8)电动空气压缩机,电动空气压缩机安装状态良好。无漏油、漏气;空气配管无损伤、漏气;空气压缩机油位在规定范围;冷却器、除湿装置外观及安装状态良好,无漏气;各阀门外观及安装状态良好;过滤器外观及安装状态良好、将滤清器卸下清扫。

(9)空气配管,空气软管、接头无损伤、漏气(空气软管每4年更换一次);空气配管、接头无损伤、漏气;各阀、塞门、调压器、气压开关外观及安装状态良好,无漏泄;风缸配管无损伤、漏气;排水阀无损伤。

(10)水箱、污物箱,污物箱、排水塞门、供水口、水位表等外观状态良好、安装不松动;水箱外观良好及安装状态良好,各阀类、配管、注水口及盖外观及安装状态良好,无漏水。

(11)空调装置,空调装置、换气装置外观及安装状态良好;逆变电源箱外观良好,安装牢固;排水装置无异常。

(12)车下电气装置,高压机器箱外观及安装状态良好,显示灯无损伤、安装良好;真空断路器无污损,配管不漏气;主变压器外观及安装状态良好,无漏油;引线、套管无污损;压力释放阀状态良好;油冷却器无漏油,油位符合规定;散热器清洁;电动油泵无漏油;牵引变流器外观及安装状态良好,配线配管无损伤;辅助电源装置外观及安装状态良好;辅助整流器外观及安装状态良好;接触器箱外观及安装状态良好,外部配线无损伤;蓄电池箱、蓄电池、接续线外观及安装状态良好,辅助空气压缩机单元检查:①辅助电动空气压缩装置的电动机外观及安装状态良好,整流子面无污损。压缩机无漏气、漏油,油量在规定范围内;②打开油水分离机的排水塞门,排出废水;检查电动机碳刷,符合下列要求:长度 15 mm 以上;缺损量 15%以下;编导线芯线欠缺量在 15%以下;③空气控制单元外观及安装状态良好。电磁阀无漏气,配线无损伤。调压器无漏气,接触部接触良好。钥匙箱外观状态及锁机能良好。截断塞门无漏气。辅助气缸、配管无损伤、漏气。排水阀无损伤;④卸下辅助空气压缩机右侧罩盖,开启排气阀,将辅助风压排至 600 kPa 以下,确认运转状态无异常,在压力表上确认运转开始、结束时的压力值,标准为调压器闭合(640±20)kPa;调压器断开(780±20)kPa;用秒表测量从电动机开始转动至风压达到 780 kPa的时间为 60 s 以下;接地电阻器外观及安装状态良好。

7.车体两侧检查作业

(1)头部,头车前罩外观及安装状态良好,刮雨器外观良好,司机室窗玻璃齐全完整,安装牢固;排障器无裂纹、损伤,外观及安装状态良好;油漆无脱落;密接车钩、缓冲器、支座、弹簧箱、滑板、释放手柄不变形、无裂纹,安装及连接状态良好。(https://www.xing528.com)

(2)车体,外墙板、玻璃、侧门及裙板无变形、损坏;油漆无脱落、划痕;安装状态良好;侧裙板无裂纹、损伤,安装牢固,油漆无变色、剥离;检查孔盖外观及安装状态良好,内部各塞门正位;合页、固定金属件无损伤;车下设备通风装置进出风口栅板状态良好;水封装置无裂纹、损伤,安装状态良好;各种标牌、显示器、门状态灯外观状态良好,无缺失;4、6 号车自动车载信号接收装置外观及安装状态良好。

(3)转向架构架,侧架无裂纹;配管无漏气,配管、配线的外观及安装状态良好,无抗磨;转向架处车体底板和端板螺栓无松动。

(4)轴箱及定位装置,轴箱减振器无漏油,外观及安装状态良好,橡胶套无破损,安装牢固。减振器座无裂纹;轴箱弹簧无异常,橡胶护套无破损;轴箱外观状态良好,无漏油。橡胶防尘盖无破损、松动,轴箱盖、呼吸器、链配置齐全;传感器安装牢固,接线无松动、破损;转向架排障器无损伤、安装状态良好,距轨面高度为(10±3)mm;轴箱定位装置外观状态良好,橡胶节点无开裂,安装状态良好。

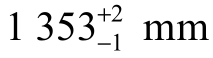

(5)车轮及轮盘,车轮无偏磨,测量各部尺寸:轮径≥795 mm;轮缘高度25~35 mm;内侧距离 ;踏面擦伤深度≤0.5 mm,擦伤长度≤50 mm;踏面剥离一处,长度≤20 mm,踏面剥离二处,长度≤10 mm;轮缘无缺损,磨耗不过限;轮盘螺栓安装牢固,无松动。轮盘裂纹不过限,盘面裂纹沿半径方向长度≤127 mm。

;踏面擦伤深度≤0.5 mm,擦伤长度≤50 mm;踏面剥离一处,长度≤20 mm,踏面剥离二处,长度≤10 mm;轮缘无缺损,磨耗不过限;轮盘螺栓安装牢固,无松动。轮盘裂纹不过限,盘面裂纹沿半径方向长度≤127 mm。

(6)制动夹钳及闸片,闸片外观状态良好,厚度≥7 mm;夹钳装置配件齐全,状态良好;悬吊部件无裂纹;踏面清扫装置无漏泄,安装状态良好,研磨块厚度≥13 mm;增压气缸外观及安装状态良好,无漏油、漏气,油量在规定范围内。

(7)空气弹簧及减振装置,空气弹簧外观状态良好、无漏风,空气弹簧高度为(330±3)mm(从车体到转向架印记之间);高度调整阀安装良好,无漏风;抗蛇行减振器无漏油,外观及安装状态良好。

(8)检查连接部,车钩及电器连接器连接状态良好;各跨接连接线连接状态良好,外观无异状;空气管路无损伤,橡胶空气软管无老化、鼓泡、漏气;内风挡紧固手柄无损伤,安装紧固;外风挡外观良好,安装牢固。防雪风挡外观及安装状态良好;两车端各线卡、管卡及各部状态良好无异常;橡胶风管及塞门安装正位,无漏泄。

(二)接触网供电后作业

1.驾驶室通电检查、试验作业

(1)作业准备,确认无电作业完毕,办理接触网供电。

(2)升弓供电,进入1号车司机室,接通BV,将![]() 开关接通;确认 6 号车受电弓上升;按下

开关接通;确认 6 号车受电弓上升;按下![]() 按钮。

按钮。

(3)驾驶室内检查,各仪表显示状态良好。通电时,蓄电池电压为(100±5)V;各显示器显示状态良好;室内空调工况良好、照明良好。

(4)车次、终到站设定,在监控器显示屏上![]() 模式下输入列车车次、始发站名;在

模式下输入列车车次、始发站名;在![]() 模式下输入终到站、列车类别、停车站、通过站;确认客室内显示是否正确。

模式下输入终到站、列车类别、停车站、通过站;确认客室内显示是否正确。

(5)服务设备控制,在![]() 模式

模式![]() 下设定空调键:制冷/强冷/制热/强热/通风;选择

下设定空调键:制冷/强冷/制热/强热/通风;选择![]() ,到客室内确认空调动作;在

,到客室内确认空调动作;在![]() 模式

模式![]() 下设定

下设定![]() ,选择

,选择![]() ,确认客室内信息显示;在

,确认客室内信息显示;在![]() 模式

模式![]() 下设定

下设定![]() ,选择

,选择![]() 、

、![]() ,确认客室广播;在

,确认客室广播;在![]() 模式

模式![]() 下设定

下设定![]() ,选择

,选择![]() ,确认客室照明。

,确认客室照明。

(6)辅助电源电压,测量各车接地继电器(3 次)(GR3)输入电压(0 V,测量 701D、701E 线)及辅助电源电压(100 V);由 MON 电源电压画面确认 1、0号车辅助电源电压为(100±10)V。

(7)主空压机控制器,主空压机自动停止工作时,确认主风缸压力表压力为(880±20)kPa,在监控显示器显示 CMP 由绿变黑;进行紧急制动复位,按下![]() 按钮,确认

按钮,确认![]() 显示灯熄灭;反复操作制动手柄,将主风缸压力降至(780±20)kPa 时,空压机开始工作,监控显示器(MON)显示 CMP 由黑变绿;主风缸压力升至(880±20)kPa时,空压机停止工作。

显示灯熄灭;反复操作制动手柄,将主风缸压力降至(780±20)kPa 时,空压机开始工作,监控显示器(MON)显示 CMP 由黑变绿;主风缸压力升至(880±20)kPa时,空压机停止工作。

(8)双针压力表的相互确认,在 1 号车驾驶台反复操作制动手柄,将主风缸压力降至 740 kPa;将制动手柄置于![]() 位,确认风表BC 压力为 0 kPa;在两驾驶台同时确认制动手柄在

位,确认风表BC 压力为 0 kPa;在两驾驶台同时确认制动手柄在![]() 位置时双针压力表的BC压力误差≤10 kPa。确认空气压缩机

位置时双针压力表的BC压力误差≤10 kPa。确认空气压缩机![]() 时的压力无差值;(在 0、1 号车检查双针压力表的 BC 压力误差≤20 kPa)。

时的压力无差值;(在 0、1 号车检查双针压力表的 BC 压力误差≤20 kPa)。

(9)火灾、紧急蜂鸣器测试,将![]() 开关断开,确认单元显示灯及事故显示灯灭、蜂鸣器不响;各辆车分别按下

开关断开,确认单元显示灯及事故显示灯灭、蜂鸣器不响;各辆车分别按下![]() 开关和

开关和![]() 开关,蜂鸣器鸣叫、单元显示灯亮(每次按完确认后要及时复位);将

开关,蜂鸣器鸣叫、单元显示灯亮(每次按完确认后要及时复位);将![]() 开关闭合。

开关闭合。

(10)远程控制测试,通过监控显示器(MON)进行下列操作,确认动作状态良好。分别切除 M1、M2 车 MM,并复位;切除 1 单元 2 号车的![]() ,将 1、2单元电源切换,动作正常,将

,将 1、2单元电源切换,动作正常,将![]() 闭合;切除2单元6号车的

闭合;切除2单元6号车的![]() ,将1、2单元电源切换,动作正常,将

,将1、2单元电源切换,动作正常,将![]() 闭合;降下受电弓;升起受电弓;切除压缩机;压缩机复位。

闭合;降下受电弓;升起受电弓;切除压缩机;压缩机复位。

(11)分并测试,按下![]() 开关,打开头车前罩,查看监控显示器(MON)显示联挂准备结束,从外确认前罩的动作状态良好;接通

开关,打开头车前罩,查看监控显示器(MON)显示联挂准备结束,从外确认前罩的动作状态良好;接通![]() 开关,关闭前罩,从外确认头车前罩的动作状态良好;再次按下

开关,关闭前罩,从外确认头车前罩的动作状态良好;再次按下![]() 开关,打开头车前罩,断开

开关,打开头车前罩,断开![]() 开关,将头罩内分并总阀门置于关闭。

开关,将头罩内分并总阀门置于关闭。

(12)标志灯测试,制动手柄从![]() 位到

位到![]() ,车下确认标志灯颜色转换状态良好;重复标志灯减光→全光→减光操作,车下检修人员从车外确认动作状态良好。

,车下确认标志灯颜色转换状态良好;重复标志灯减光→全光→减光操作,车下检修人员从车外确认动作状态良好。

(13)汽笛试验,踏下汽笛脚踏阀,确认鸣笛声音良好。

(14)快速、常用制动测试,将紧急制动复位,打开中央控制装置,按![]() 开关,进入检修模式;触摸监控显示器

开关,进入检修模式;触摸监控显示器![]() ,再触摸

,再触摸![]() ,选择

,选择![]() 触摸

触摸![]() ;制动手柄置于

;制动手柄置于![]() 位,将

位,将![]() 开关接通,确认制动缓解;触摸监控显示器(MON)确认键,依据监控显示器的提示进行制动手柄 BV 操作;在监控显示器上确认:试验

开关接通,确认制动缓解;触摸监控显示器(MON)确认键,依据监控显示器的提示进行制动手柄 BV 操作;在监控显示器上确认:试验![]() 级时,各辆车处于制动状态;试验

级时,各辆车处于制动状态;试验![]() 位时,各辆车处于缓解状态;试验结束,在监控显示器(MON)触摸

位时,各辆车处于缓解状态;试验结束,在监控显示器(MON)触摸![]() 、触摸

、触摸![]() 键,完成试验。

键,完成试验。

(15)紧急制动测试,将UBS![]() 开关拉出,再复位,从双针压力表上确认 BC 压力上升至(360±20)kPa。确认

开关拉出,再复位,从双针压力表上确认 BC 压力上升至(360±20)kPa。确认![]() 显示灯亮;按下

显示灯亮;按下![]() 按钮,从双针压力表上确认 BC 压力下降至 0 kPa。确认

按钮,从双针压力表上确认 BC 压力下降至 0 kPa。确认![]() 显示灯灭。

显示灯灭。

(16)辅助制动测试,打开中央控制装置,按![]() 开关,进入检修模式;触摸监控显示器(MON)

开关,进入检修模式;触摸监控显示器(MON)![]() ,再触摸

,再触摸![]() ,选择

,选择![]() 触摸

触摸![]() ;闭合

;闭合![]() 开关;按照监控显示器指示操作触摸

开关;按照监控显示器指示操作触摸![]() 、

、![]() 键,断开

键,断开![]() 开关,试验结束。

开关,试验结束。

(17)辅助电源通(断)电测试,在检修模式下触摸监控显示器(MON)![]() ,再触摸

,再触摸![]() ,分别触摸

,分别触摸![]() 、和

、和![]() ,触摸

,触摸![]() 。试验数据应为:251 线:AC 72~120 V;103 线:DC(100±10)V;202 线:AC(100±10)V;试验结束后触摸

。试验数据应为:251 线:AC 72~120 V;103 线:DC(100±10)V;202 线:AC(100±10)V;试验结束后触摸![]() 。

。

(18)驾驶台交换试验,交换至8号车驾驶室,重复上述第1、5、6、9、10、11、12、13、15、16 项试验。

(19)运行故障检索,打开中央控制装置柜门,按下![]() 键。触摸信息屏

键。触摸信息屏![]() 。触摸

。触摸![]() ,统计故障,并做好相应的记录(在检查、试验后操作)。

,统计故障,并做好相应的记录(在检查、试验后操作)。

(20)IC 卡数据写入,将![]() 、

、![]() 开关断开,在

开关断开,在![]() 模式下,触摸监控显示屏

模式下,触摸监控显示屏![]() ,在 IC 卡写入画面选择

,在 IC 卡写入画面选择![]() ,根据提示插入 IC 卡后,按

,根据提示插入 IC 卡后,按![]() 键,读取数据。

键,读取数据。

2.上部检查作业过程

(1)各门及关门装置,侧门检修见专项修作业程序;自动门及门前端橡胶、玻璃无损伤及安装状态良好;开关动作及缓冲作用良好;电动机及皮带的安装状态及性能良好;光电、光线式开关的安装及状态良好;操作式开关的安装状态及性能良好;门夹安全机能良好;异物卡入保护性能良好;各开关的安装状态良好;拉门、活动窗的玻璃、铰链、气密橡胶、锁装置无损伤,安装状态良好;隔断门、连接件、门滑轮、滑槽铁、靠车门前端部分橡胶、门碰橡胶、玻璃无损伤及安装状态良好;关门机械安装状态及作用良好;电磁阀安装状态及性能良好;防火隔断门安装良好,动作灵活。

(2)车内设施,地板装饰材料、地毯外观良好;天花板、装饰板的外观及安装状态良好;窗帘及罩、窗户玻璃的外观及安装状态良好,玻璃无损伤;座椅的坐垫、靠垫、小桌板、杂物网兜无损伤、污损,外观良好;出风口外观状态良好;小桌、烟灰缸的外观及安装状态良好;行李架的外观状态良好;垃圾箱的外观状态良好;室内各灯、灯罩状态良好;衣帽钩、广告板、书报架外观及安装状态良好;火灾报警开关、非常报警开关的外观状态良好;温度传感器安装状态良好;客室信息显示器外观及安装状态良好;确认空调出风口有空气吹出,厕所吸风口有空气吸入。

(3)供水及卫生间、盥洗室,供水设备检查见专修办法;盥洗室镜子、窗帘无损伤、污损,安装状态良好;卫生间的便器底部橡胶外观及安装状态良好,出水状态良好;卫生间门外观、安装状态良好,弹簧锁、厕显无损伤、性能良好;各开关无损伤、开关性能良好,紧急开关蜂鸣器的性能良好;臭氧发生器外观无损伤、安装状态良好,清扫粗孔过滤网、内部过滤器;婴儿床的外观及安装状态良好;卫生间排气装置动作状态良好。

(4)吧台设备,合页拉门外观状态及动作良好;冰箱、微波炉、饮水机、热水器等电器设备外观无异常,状态良好;售货柜无破损,合页无松动;餐桌无松动破损,座椅齐全、无破损;杀菌装置零件按期更换。更换周期:杀菌灯每3个月清扫,每6个月更换;过滤器滤筒每年更换。

(5)灭火器、紧急破窗锤,灭火器、紧急破窗锤外观及安装状态良好,按规定规格、数量、位置配置。灭火器附件齐全、压力符合规定,定检不过期。

(6)乘务室设备,乘务室各开关的外观及安装状态良好;侧窗状态良好。气密开关无损坏,作用良好;紧急制动按钮外观状态良好;监控显示器、播音装置、联络电话外观、安装及性能良好。

3.地沟检查作业

(1)电动送风机,各电动送风机(MTr 用、CI 用、APU 用、MM 用、换气装置用)运转正常无异音。

(2)制动漏泄,确认主风缸压力达到 880 kPa;接通![]() 开关,制动手柄置于

开关,制动手柄置于![]() ,双针压力表在1 min 内漏泄显示不超过 40 kPa;车下检查作业人员对各辆车进行漏泄检查,确认各部良好;试验完毕后,断开

,双针压力表在1 min 内漏泄显示不超过 40 kPa;车下检查作业人员对各辆车进行漏泄检查,确认各部良好;试验完毕后,断开![]() 开关,制动手柄置于

开关,制动手柄置于![]() 位。

位。

(3)制动缓解动作确认试验,制动手柄置![]() 位,从 MON 显示器确认BC压力为 100 kPa;车下作业人员确认各车闸片处于压紧制动状态;制动手柄置

位,从 MON 显示器确认BC压力为 100 kPa;车下作业人员确认各车闸片处于压紧制动状态;制动手柄置![]() 位,从MON显示器确认 BC 压力为 0 kPa;车下作业人员确认各车闸片处于缓解状态;制动手柄置

位,从MON显示器确认 BC 压力为 0 kPa;车下作业人员确认各车闸片处于缓解状态;制动手柄置![]() 位,增压缸行程显示杆动作良好,快速制动时伸出在 50 mm 以下;行程显示杆动作在 3 mm/min 以内。

位,增压缸行程显示杆动作良好,快速制动时伸出在 50 mm 以下;行程显示杆动作在 3 mm/min 以内。

4.作业完毕

(1)打开分并总阀门,关闭头车前罩,中央控制装置返回![]() 模式,切断

模式,切断![]() ,降下受电弓,制动手柄置于

,降下受电弓,制动手柄置于![]() 位,拔出主控钥匙,办理接触网断电手续。

位,拔出主控钥匙,办理接触网断电手续。

(2)撤除防护号志。指挥辅助人员安装裙板、底盖板并检查确认。

(3)将 IC 卡数据转录。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。