它是应用电化学原理,在金属表面局部有选择地快速沉积金属镀层,从而达到恢复零件尺寸,保护零件和改变零件表面性能的目的。

1.原 理

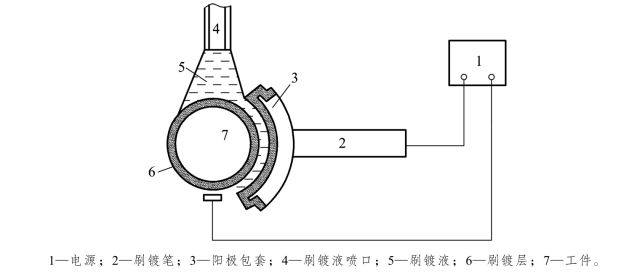

刷镀是使用不同形式的镀笔和阳极、专门研制的刷镀液,以及专用的直流电源进行,如图2.36所示。

图2.36 刷镀原理图

工作时,电源的负极与被镀工件7相连,刷镀笔2接正极,刷镀笔上的阳极(石墨材料)包裹着有机吸水材料(如用脱脂棉或涤纶、棉套或人造毛套等),称阳极包套3,浸蘸或浇注专用刷镀液 5,与待镀工件表面接触,并擦拭或涂抹做相对运动。镀笔和工件接上电源正负极后,镀液中的金属离子在电场力的作用下向工件表面迁移,不断还原并以原子状态沉积在工件表面上,从而形成镀层。随着时间的延长与通电量的增加,镀层逐渐加厚,直至达到需要的厚度。镀层厚度由专用的刷镀电源控制,镀层种类由刷镀液种类决定。

2.特 点

(1)刷镀在低温下进行,基体金属性质几乎不受影响,热处理效果不会改变。镀层与基体结合强度高于常规的电镀和金属喷涂。对于铝、铜、铸铁和高合金钢等难以焊接的金属,以及淬硬、渗碳等热处理层也可以刷镀。

(2)工艺适用范围大,同一套设备可镀不同的金属镀层。

(3)设备轻便简单,工艺灵活。

(4)镀层厚度可控制在±0.01 mm,适用于修复精密零件。

3.应 用(https://www.xing528.com)

(1)修复零件由于磨损或加工后超差的部分,特别是精密零件和量具。如曲轴轴颈、滚动轴承外圈的外圆等。

(2)修复大型、贵重零件,如曲轴、机体等局部擦伤、磨损、凹坑、腐蚀、空洞。

(3)零件表面的性能改进,提高耐磨性、耐腐性。

(4)电镀的反向操作,有电腐蚀效果。

4.刷镀工艺

(1)工件表面准备:工件表面应光滑平整、无毛刺。无须机械加工,但疲劳层和原镀层应去除,淬火层、渗碳层和氮化层允许保留。

(2)电净:在上述清理的基础上,再用电净液电化清洗。电净时工件接负极,时间应尽量短,电净后应用流动水彻底清洗工件。

(3)活化:活化处理是通过活化液的电化学作用彻底去除工件表面的氧化膜和其他杂质。活化时工件可接负极也可接正极,活化后也应用清水彻底清洗工件。

(4)刷镀过渡层:根据工作镀层的情况确定是否需要进行。

(5)电镀工作层:根据零件的工况,选择合适的刷镀液,刷镀至所需厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。