检验工作只有方法得当,才能判断正确。由于被检验对象的不同,检验内容的不同,一般所采用的检验方法也不同。

(一)感官检验法

通过检验者的眼、手、耳、鼻等感觉器官来对被检验零件进行检验,以确定其损伤类别及程度。

(1)目检:用眼睛或者借助放大镜来检查零件表面的状态。如查看齿轮轮齿的剥落与折断以及透油、透锈等迹象。

(2)听检:从发出的声响和震动判断机械运转是否正常,是动态听检的主要内容。例如工作者用检查锤轻轻敲击检查部位,可听出螺栓或铆钉的连接情况,完好情况发音清脆,有缺陷的零件发音哑浊。

(3)触检:触检可大致判断运转部分零件的温度,油管、水管内液体流速的脉动,也可通过配合件的晃动量对运动间隙做出粗略的检查。

感观检验法简单、方便,用处广泛,但这种检验方法与工作者实践经验有很大关系,不够精确,一般只作为初检(如日常检查)。对于精确度要求较高的如间隙、圆度等,还必须用量具仪器来测量。

(二)量具仪器检验法

(1)用通用量具、量仪测量零件的尺寸、形状及位置。通用量具和量仪是指游标卡尺、百分表、内外径千分尺、塞尺、压力表、万用表等测量工具,其种类很多,使用也很广泛。零部件的平行度、垂直度、同轴度、对称度、圆度、圆柱度、跳动量、配合间隙与过盈量等诸多形、位误差,均可通过通用量具检测;电器组件的电压、电流等参数值,也可用量仪进行检测。

(2)用专用量规、样板测量形状和尺寸。在实际工作中,经常会遇到一些表面形状用通用量具无法检测的零件,如齿轮轮齿外形、凸轮外形、轮箍外形,这些零件的尺寸和形状用通用量具都不能将其真实性表示得很完整,因此,采用专用样板(或测尺)、专用量规来测量就具有特殊重要的意义。用样板测量不但方法简便,而且误差较少。动车组修理工作中,常见的样板很多,如车轮踏面形状样板等。

(3)用机械仪器检测零部件的性能,如弹簧弹力、平衡重量、严密性、承压能力等性能。

(三)隐蔽缺陷检测法

隐蔽缺陷是指零件内部的空洞、夹渣、微观裂纹等不易发现的损伤,这些隐蔽缺陷像定时炸弹一样埋伏在工件内部,在运用工作中随时会导致故障的产生。因为是隐蔽缺陷,所以检测方法也大都带有探测性质,又称作无损探伤检测。下面介绍几种常用的方法:

1.荧光探伤法

荧光探伤是利用紫外线对某些物质的激发来检验零件的表面缺陷,主要用于一些较高技术要求和不导磁材料。如不锈钢,铜、铝、镁等合金,塑料和陶瓷等制成的零件。

荧光探伤的基本原理是基于物质的分子可吸入光和放出光能,即每一个分子能吸收一定数量的光能,反之也可以放出一定数量的光能。分子在正常情况下,具有一定的能量,若分子所具有的能量较正常情况下为大时,则该分子处于受激状态。要把分子从正常状态转为受激状态,需要消耗一定的能量,这种能量称为激发能。荧光探伤的原理就是利用紫外光源照射某些荧光物质,使这些物质转化为受激状态,于是向外层跳越,而处于不平衡状态的分子要恢复到平衡状态时,就会放出一定的能量,这个能量是以光子的形式放射出来,放射出来的可见光称为荧光。

荧光探伤时,将经过去脂除油的零件浸入荧光渗透剂或涂上一层荧光渗透剂。经过 10~30 min,渗透剂就渗入到最细微的裂纹中。从零件表面上擦去渗透剂,用冷水清洗吹干,再涂以具有良好吸收性能的显像剂,从而将荧光剂从零件缺陷中吸附出来。荧光渗透剂在紫外光源的照射下会发出鲜明的本身固有的辉光,即荧光。根据荧光就可以确定缺陷的形状和所在位置。荧光探伤仪主要由紫外光源组成。荧光剂由二甲苯二丁酯、二甲苯、石油醚、荧光黄和增白剂组成。显像剂由苯、二甲苯、珂洛酊、丙酮、无水酒精和氧化锌组成。

由于荧光探伤设备简单,成本低廉,使用方便,可用于各种材质,故获得较为广泛的使用。

2.涂色探伤法

涂色探伤法也是一种探测零件表面裂纹的简便方法,和荧光探伤相仿,也是利用液体渗透原理,只是不用紫外线照射,方法更为简便。

涂色探伤的工艺方法是:先将零件表面去脂除油,然后再涂上一层渗透液(一般为红色),零件表面若有裂纹,渗透液即渗入,10~20 min 后将零件表面擦净,再涂以乳化液,稍候擦净再涂以一层吸附液(一般为白色)。由于吸附液的作用,裂纹处的红色渗透液即被吸出,即可显示裂纹。

渗透液由红色颜料(如苏丹红三号)、硝基苯、苯和煤油组成。吸附液则由氧化锌、珂洛酊、苯和丙酮组成。

涂色探伤和荧光探伤一样,不受零件材质的限制,方法简便,反应正确,但只能发现表面缺陷。几乎不受材料的组织或化学成分的限制,在最佳检验条件下,能发现的缺陷宽度约为0.3 μm,能有效地检查出各种表面开口的裂纹、折叠、气孔、疏松等缺陷。

3.电磁探伤法

电磁探伤检验能比较灵敏地查出铁磁性材料(铁、钴、镍、镝)以及它们的合金(奥氏不锈钢除外)的表面裂纹,夹杂等缺陷。对于表面下的近表缺陷(2~5 mm 以内)在一定条件下也可查出。在最佳检验条件下可检出长度 1 mm 以上、深度0.3 mm 以上的表面裂纹,能检查出的裂纹最小宽度约为0.1 μm。

1)电磁探伤的基本原理

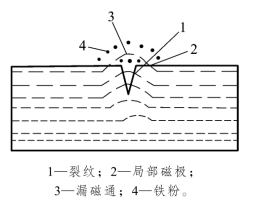

电磁探伤的基本原理是利用缺陷所引起的材料中磁导率的改变来发现缺陷。众所周知,电磁材料所制成的零件,如果把它磁化,那么该零件就有磁力线通过。如果该零件材料组织均匀,那么磁力线的分布也是均匀的,也就是说各处的导磁力均相等。如果零件内部出现了缺陷,如裂缝、气孔、非磁性夹渣等,那么磁力线通过时,将遇到较大的磁阻而发生弯曲现象。如果缺陷接近于零件表面,磁力线还会逸出缺陷而暴露在空中,形成所谓漏磁通。散逸的磁力线向外逸出,而后又穿入零件,所以在缺陷两侧磁力线出入处即形成局部磁极,如图2.19 所示。

如果在零件表面撒以磁粉,那么这些铁粉就会很快地被吸集在裂缝处,顺着裂缝形成一条黑线。根据黑线位置,便可确定裂纹位置。由于裂纹的长度和深度不同,磁力线外逸程度也不相同,吸聚的磁粉粗细也不一样,因此,从吸聚的铁粉黑线形象,便可大致判断裂纹的深度和长度。

图2.19 因裂纹而出现的漏磁通

2)电磁探伤方法

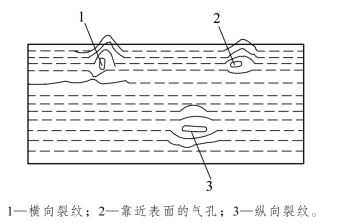

先将零件表面上的锈蚀、油垢、灰尘及水分除净,露出金属本色,再确认探伤器是否良好(将一有裂纹的样板作为检验对象,观察显示是否清晰来确认探伤器是否灵敏),然后即可正式操作检测。金属内部的缺陷大小、位置、方向会直接影响磁力线的分布,当缺陷方向与磁力线垂直时,磁力线弯曲程度最大,如图2.20 所示,缺陷靠近表面,也会引起少量磁力线外逸,而当缺陷方向与磁力线相同(平行)时,弯曲变化很小,不易发现。因此在探伤操作时,要采取不同的磁化方法,使形成的磁力线与裂纹走向垂直或成一定的夹角。探伤时,如发现有磁粉聚集成线状时,应将铁粉擦净,再度探查、确认。

图2.20 金属存在缺陷时磁力线的分布情况

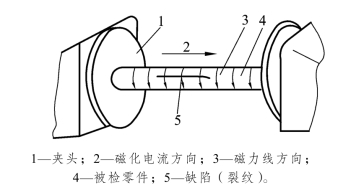

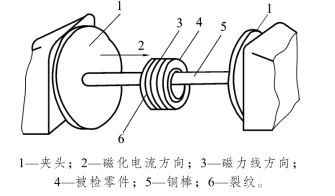

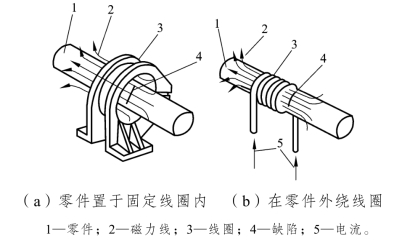

检查零件的纵向裂纹时,可将零件直接通电如图2.21 所示,将一芯棒(用铜或铝)通电,使芯棒通过空心零件及靠近零件表面。如图2.22 所示,利用电流周围的磁场在零件上产生一个周向磁场。这种方法称为周向磁化法。检查零件的横向裂纹时,可用电磁铁或通电的螺管线圈在零件上产生一个纵向磁场,如图2.23 和图2.24 所示。这种方法称为纵向磁化法。采用直流纵向和交流周向同时磁化的复合磁化法内摆动的磁场,同时检查出不同方向的缺陷。

检验时,可以在对零件进行磁场磁化的同时喷撒磁粉,也可利用零件剩磁进行检验。剩磁法可用于检验剩磁大的零件,如高碳钢或经热处理(淬火、回火、渗碳等)的结构钢零件;当用交流磁化零件时,在不控制断电相位的情况下,有时剩磁很小,会造成漏检。

图2.21 零件直接通电周向磁化法示意图(https://www.xing528.com)

图2.22 芯棒法周向磁化示意图

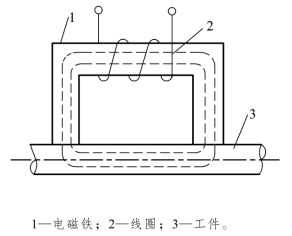

图2.23 用电磁铁纵磁化

图2.24 螺管线圈纵向磁化法示意图

喷撒磁粉分为干法(即干磁粉)和湿法(即磁悬液)两种,干法对零件表面缺陷检出能力差,但结合半波直流电对零件外加磁场法检验时,可显示出较深的内部缺陷。湿法容易覆盖零件表面且流动性好,对检查表面微小缺陷灵敏度高。

磁悬液分为油磁悬液和水磁悬液。油磁悬液常用 40%~50%的变压器油与 50%~60%的煤油混合。磁粉含量 15~30 g/L。水磁悬液中常加入浓乳、亚硝酸钠、三乙醇胺等成分。

磁粉有黑色(主要成分是Fe3O4)、红褐色(主要成分是Fe2O3)等。荧光磁粉和某些有色(如白色)磁粉是采用磁性氧化铁或工业纯铁粉为原料在其上包覆一层荧光物质或其他颜料而成。采用各种有色磁粉是为了增强磁粉的可见度及与零件表面的衬度。荧光磁粉与非荧光磁粉相比,在紫外线灯照射下,缺陷清晰可见,工作人员眼睛不易疲劳,不易漏检。荧光磁粉若配备光电转换装置,可实现自动或半自动化检验。国外目前多采用荧光磁粉。

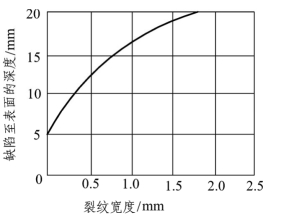

图2.25 电磁探伤器对于不同裂纹宽度所能发现的深度范围

缺陷的尺寸、位置(是否与磁力线垂直)及距表面的深度,对于探伤效果有显著的影响。如图2.25 所示,对于不同裂纹宽度能被发现的深度范围,只有在图示曲线以下的缺陷才能被电磁探伤器查出。另外,不规则的零件外形也会使磁力线分布不均匀,因此,应根据零件外形选用不同形式的探伤器。常用的探伤器有马蹄形和环形。

零件经电磁探伤后,会多少留下一部分剩磁,必须进行退磁,否则,零件在使用过程中会吸引铁屑,造成磨料磨损。最简单的退磁方法是逐渐地将零件从交流电的螺管线圈中退出,或直接向零件通以交流电并逐渐减少电流强度直到为零。但采用交流电退磁时,仅对零件表面有效。所以,用直流电磁化的零件仍应用直流电退磁。向零件通以直流电退磁时,应不断改变磁场的极性,同时将电流逐渐减到零。

由于电磁探伤具有探测可靠、操作简便、设备简单等优点,因此在内燃动车组检修探测工件中应用最为广泛。

4.超声波探伤法

一般情况下,人耳能听到的频率为 50~20 000 Hz,频率大于 20 000 Hz 的声波称为超声波。用于探伤的超声波,频率一般为0.4~25 MHz,其中用得最多的是 1~5 MHz。由于超声波的波长比可闻声波的波长短,所以它具有类似光直线传播的性质,并且容易发现材料中微小缺陷的反射。

1)超声波探伤原理

它是利用超声波通过不同介质的接面,产生折射和反射现象来发现零件内部缺陷的。它不仅可以探测金属及非金属材料缺陷,还可以测定材料厚度。超声波探伤具有灵敏度高、穿透力强、检测灵活、结构轻便、对人身无害等优点,而且现代超声波探伤已逐步向显像法及自动化方向发展。检修工作中主要应用超声波探伤的脉冲反射法和脉冲穿透法。

2)超声波探伤方法

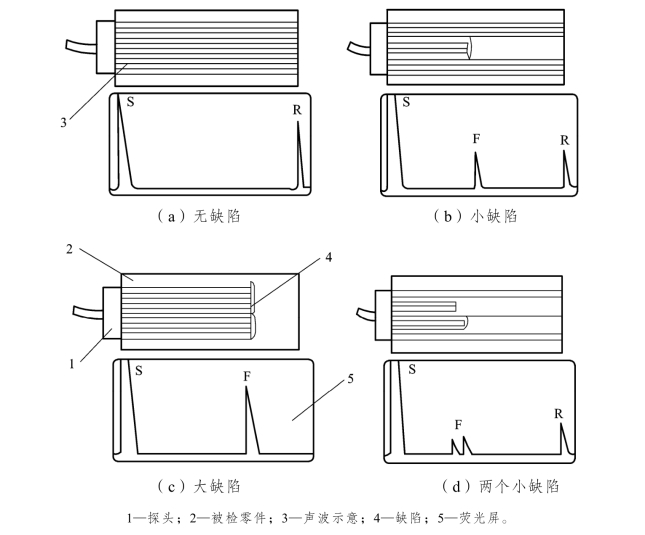

超声波探伤大致分为两种:一种是将声波发射到被检零件,接收从缺陷反射回来的声波;另一种是测定声波在零件中的衰减。目前生产中应用最多的是脉冲 A 型反射显示法。它是用荧光屏上反射波的波高来确定缺陷大小;用反射波在横轴(称为距离轴)上的位置来确定缺陷的位置;根据探头扫描范围来确定缺陷面积等。如图2.26 所示为其工作原理。

图2.26 超声波探伤 A 型显示原理

探伤时将探头放到零件表面上,为了更好地传播声波,通常用机油、凡士林或水作为传播介质。探头发出超声波并穿过零件,在底面反射后,再穿过零件,又回到同时作为接收用的探头。在仪器荧光屏上与发射脉冲 S 相距一定的距离内出现了所谓底面反射波片。发射脉冲和底面反射波之间的距离与声波穿过零件的时间是相应的。根据零件中存在的缺陷的大小,相应的缺陷反射波 F 直接在缺陷处返回,而不能到达底面。缺陷的反射波位于底面的反射波和发射脉冲之间的位置,和缺陷在零件中探伤面和底面之间的位置是相对应的。因此可以很容易地算出缺陷在深度方向的位置。

当超声波碰到缺陷时,就在那里反射和散射,但当这些缺陷的尺寸小于波长的一半时,由于衍射作用,波的传播就与缺陷是否存在没有什么关系了。因此,超声波探伤中缺陷尺寸的检测极限为超声波波长的一半。

超声波频率越高,方向性越好,就更能以很狭的波束向介质中传播,这样就容易确定缺陷的位置。而且,频率越高,波长就越短,能检测的陷缺尺寸就越小。然而频率越高,传播时的衰减也越大,传播的距离就越短,故探伤时频率应适当选择。

超声波探伤除了 A 型显示外,还有 B 型显示、C 型显示、立体显示、超声波电视法及超声全息技术等。B 型显示可以在荧光屏上观察到探头移动下方断面内缺陷分布情况,此法目前多用于医学上检查人体内脏的病变。C 型显示以亮度或暗点的不同在荧光屏上显示探头下方是否有缺陷,即显示缺陷的投影,近来已有用颜色(如蓝、绿、红)显示缺陷深度的方法。立体显示是 B 型和 C 型的组合。

超声波检验主要用于探测内部缺陷,也可用于检查表面裂纹。尽管超声波探伤具有很多的优越性,但也有不足之处。如对于形状稍复杂工件内部的微小缺陷不易查出;表面要求平坦、缺陷分布要有一定范围等等。当遇有这种情况时,应选用其他探伤方式加以弥补。

5.射线探伤法

射线探伤法就是利用放射线对金属有相当的穿透能力来检查零件内部缺陷。

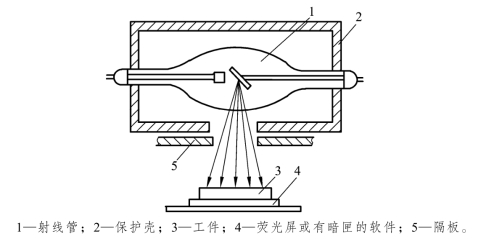

(1)X 射线探伤。采用 X 射线检查零件时,如果光路上遇有空隙(裂纹、气孔等),那么在缺陷部位的射线投射率就高,透过的射线就强。若用透视法,在荧光屏上就会有比较明亮的部分,亦即缺陷的位置和大小。如图2.27 所示,为 X 射线探伤的原理图。可用照相法把影像记录下来。

利用X射线检查金属的最大厚度一般为 80 mm。

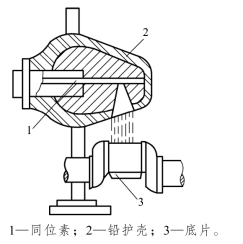

(2)γ射线探伤。γ射线与 X 射线探伤相仿,只不过用放射性元素或γ射线发生器来代替 X 射线管,原理如图2.28 所示。γ射线的放射源,不论是天然的还是人造的,都广泛用于金属内部缺陷的检查。γ射线的穿透力更强,它可以检查厚度为 150~300 mm 的金属。

图2.27 X 射线探伤

图2.28 γ射线探伤

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。