(一)清洗的目的与要求

动车组经过长时间的运转,各部分均有不同程度的油污、积垢、锈蚀等堆积在零部件的内外,如不清洗干净将给下一步的检修工作带来很大困难,使一些隐蔽的缺陷、损伤不能被发现而造成漏检、漏修,可能会导致严重的后果。因此,清洗工作是检修工作中不可缺少的一道工序。

动车组零部件的清洗对象是各种各样的,对机械部分而言,主要指除去零部件表面的油污、积尘、水垢、锈蚀、沙尘等;对电气部分主要是吹尘和除尘。清洗类型有:

(1)外部清洗。主要是对整体设备或部件解体前外部的清洗,以方便分解及发现外部损伤。

(2)零件清洗。解体后针对零件的彻底清洗,以方便对零件作进一步的检查或修复。

(3)修理过程中的清洗。在修理过程中根据修理工艺的需要对零件进行的清洗。如电镀前先除去零件表面的油脂和氧化膜,使镀层与基体表面结合得更牢固。

(4)组装前的清洗。主要是清除修理过程中带来的污垢,铁屑、杂物避免带入部件造成损伤。对配合精度要求较高的零部件更应严格清洗。

对清洗工作的一般要求是,在清洗干净的前提下,尽量采用清洗方法简单、清洗效果好、成本低、安全且无损伤基体的清洗剂。

(二)动车组零部件主要清洗方法

1.机械清洗

(1)手工清除法。包括擦拭,使用利刀、钢丝刷、扁铲除污,用毛刷除尘。

(2)机械工具清理。这种方法多用于清除零件表面的锈蚀、旧漆。清理时用电钻带动金属刷旋转除去表面污物。

(3)压缩空气吹扫。要根据零部件覆盖物性质和厚度来选择压缩空气压力。如牵引电动机一般为 250~350 kPa,转向架及车体底架一般为高压吹扫。

(4)采用吸尘器。主要用于电气装置和电路板灰尘清洁。

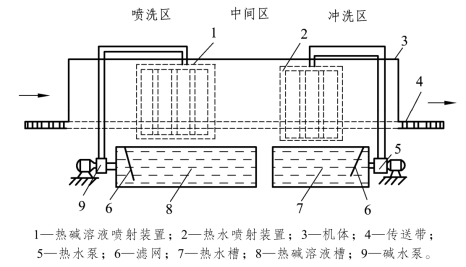

(5)高压喷射清洗。高压喷射清洗的特点是:清洗效率高,能除去严重油污和固态油污;特别适合形状复杂的大型工件清洗;既可间歇生产,也可连续生产。高压喷射清洗的原理是:将清洗液用高压泵加压从而产生高速射流喷向工件表面,在工件表面产生冲击、冲蚀、疲劳和气蚀等多种机械、化学作用,从而清除工件表面的油脂、油污、旧漆氧化皮等有害成分。清洗形式如图2.14所示。

图2.14 传送带式清洗机结构示意图

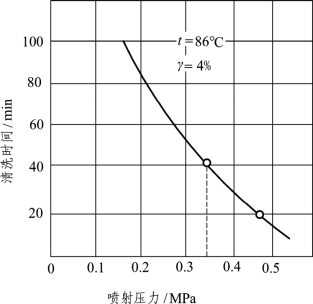

高压喷射清洗的主要工艺参数是压力和流量。提高压力,可提高清洗效率和清洗质量,但清洗机所用喷嘴、管道、密封质量也要随之提高,会使清洗成本增加。另外,随着工作压力的提高,到达工件表面的射流有可能反弹回去,干扰后继射流,甚至会使清洗液雾化,反倒使清洗效果下降。常用压力为0.35~0.5 MPa,大型工件可提高至0.5~1.0 MPa,常用的清洗液有水、水基清洗液。喷射压力与清洗时间的关系如图2.15所示。

图2.15 喷射压力与清洗的时间关系

(6)超声波清洗。超声波清洗是一种效果较好的强化清洗。它能通过冲击波破坏零件表面的积炭和油膜,起到清洁作用。它的特点是操作简单、清洗质量好、清洗速度快,能快速清洗有空腔和有沟槽等形状复杂的工件,而且易于实现机械化和自动化。

超声波清洗的机理是:超声波使液体产生超生空化效应,液体分子时而受拉,时而受压,形成一个微小空腔,即空化泡。由于空化泡的内外压力相差悬殊,待空化泡破裂时,会产生局部压力冲击波(压力可达几百甚至上千个大气压)。在这种压力作用下,黏附在金属表面的各类污垢会被剥落。与此同时,在超声场的作用下,清洗液流动性增加,溶解和乳化加速,从而强化清洗。(https://www.xing528.com)

超声波清洗的主要规范有:超声波频率、超声波功率、清洗液特性、温度以及零件在超声场中的位置等。超声波频率决定空化泡破裂时产生的冲击波强度,频率通常为 20~25 kHz。对于表面粗糙度要求较低,具有小径孔或狭长缝的零件,应选用波长短、频率高、能量集中的高频超声波。但高频超声波衰减较大,作用距离短,空化效果弱,清洗效率低,而且具有很强的方向性,易使零件某些部位清洗不到。超声波功率对清洗效率有很大影响,大功率适用于油污严重、形状复杂、有深孔及盲孔的零件。但功率太大,会使金属表面产生空化腐蚀。因此应选用合适的功率。

清洗液多采用水基合成清洗剂。清洗液的温度对空化作用有较大影响,提高温度对空化作用有利。但温度过高会使空化泡冲击力下降。因此必须保持一定的温度范围。

2.物理-化学清洗

这种方法主要是采用各种化学清洗剂,用以软化和溶解金属表面的污垢,并保持溶液的悬浮状态。选择清洗剂时注意不能损伤零件表面,且要考虑经济性,不影响人体健康。常用的清洗剂有碱溶液、酸溶液、有机溶剂和金属洗涤剂。常用的清洗方法有浸洗、煮洗、喷洗、强迫溶液循环和溶剂蒸气法。工艺过程一般为:清洗、冲洗和干燥。主要有以下几种:

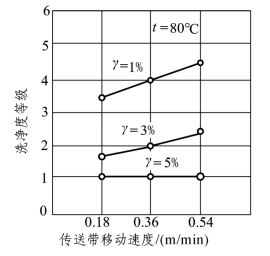

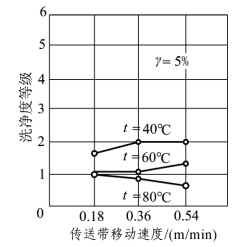

(1)碱溶液煮洗。这是一种化学清洗方法。碱溶液成分通常由碱、碱盐和少量乳化剂组成,它利用碱溶液对油脂的皂化作用和乳化作用进行除油、除积炭(积炭不能皂化但可使其与基体产生剥离),高温情况下效果更好。一般煮洗温度在 80~90°C,根据清洗对象的材质、结构形状与除垢程度的不同,可选用不同成分的配方和煮洗时间,如图2.16 所示,当碱溶液温度为 80°C时,碱溶液的浓度(γ)改变时对清洗质量的影响。如图2.17 所示,表示当碱溶液浓度一定(γ=5%)时,改变溶液温度对清洗质量的影响。

图2.16 碱溶液浓度对清洗质量的影响

图2.17 碱溶液温度对清洗质量的影响

碱性清洗液具有价格便宜、操作简单、不会燃烧等优点,但对金属有腐蚀作用,清洗后要用清水冲洗干净,劳动条件差、溶液温度较高、操作时应注意安全。碱溶液煮洗在生产中应用比较广泛,动车组大中型机械类零件多以此种方法清洗。

(2)有机溶剂清洗。有机溶剂是利用其能溶解皂化性油和非皂化性油的特点,将油垢除去。特点是方法简单,除油速度快,效果好,适应性强,基本不腐蚀金属。但有机溶剂大都价格昂贵,具有挥发性、毒性、易燃性,故在生产使用中受到一定限制。常用的有机溶剂:煤油、柴油、汽油、苯、酒精、丙酮类,某些氯化烷烃、烯烃等。

此种方法常用于有特殊要求的清洗,如电器元件、贵重仪表、精密零件。除柴油外,煤油、汽油、酒精、丙酮的用量都很少。使用有机溶剂时,应特别注意通风、防火,防止发生事故发生。

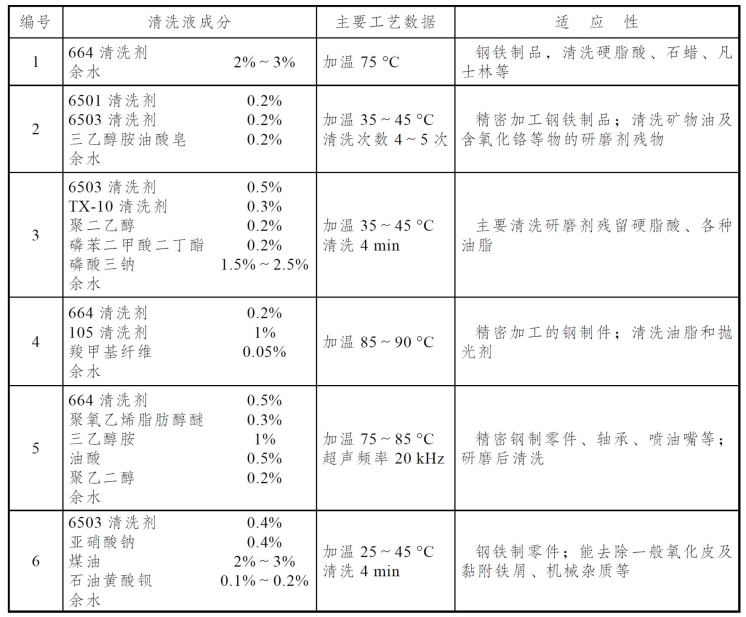

(3)水基清洗。水基清洗也称作金属清洗剂清洗,是一种被广泛使用的工业清洗剂清洗方法,牌号有多种。以表面活性剂为主要成分的多组分混合溶剂,可适用于不同清洗对象的要求,一般清洗剂与水的配比为 5%~95%,可在常温下使用,也可加热使用,可煮洗也可喷洗,清洗剂一般呈弱碱性,对工件表面不会产生腐蚀,且具有节省能源、使用安全、操作条件好、污染少、清洗成本低、适用于机械化和自动化清洗等优点,大有以水代油(有机溶剂)、以水代碱(碱溶液)的发展趋势,动车组绝大部分零部件的清洗均可用水基洗剂清洗。常用合成清洗剂及适应范围见表2.1。

表2.1 常用合成清洗剂一览表

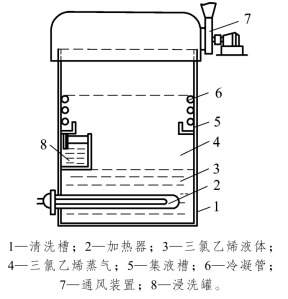

(4)气相清洗。主要用于除去污油,它的突出优点是在除油过程中,与工件接触的清洗液总是经汽化后变成干净的清洗液蒸气,从而使工件表面获得较高的清洁度。

蒸气除油的基本原理是:加热清洗液,使之变为蒸气而形成气相区,工件在此区内,黏附在其表面的油脂被蒸气溶解、冲洗,当蒸气被冷凝时,连同油脂、污垢落回到槽内。清洗液随后再经加热汽化为蒸气,蒸气再与工件接触、发生作用,如此循环作业,直至工件被清洗干净。

蒸气除油使用的溶剂有氯乙烯、过氯乙烯、三氯乙烷及四氯化碳等,其中三氯乙烯使用最多。清洗装置如图2.18所示。

图2.18 三氯乙烯蒸气清洗示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。