动车组零件的损伤主要是裂纹与断裂。例如轴类、箱体、螺栓等,都是容易发生裂损的零件。零件的裂损通常会产生较严重后果。因此,分析动车组零件裂损的原因及其规律,以便采取相应措施加以防止,就显得非常重要。

(一)断裂机理

动车组零件的断裂,有的是受一次载荷或冲击载荷作用而造成的,有的是在不太大的载荷长期作用下造成的。大多数动车组零件是在受多次交变载荷作用下而产生裂纹的,这种形式的损坏叫疲劳断裂。下面着重研究疲劳断裂方面的问题。

疲劳断裂的产生取决于交变应力的大小、交变应力循环的次数、材料的抗疲劳强度三个因素。交变应力小于一定数值时,材料可以承受无限多次循环载荷而不破坏,这个数值称为疲劳强度极限。当应力大于疲劳强度极限时,材料所承受的循环次数就有限度,达到这个循环次数时,材料就会破坏。这就是疲劳断裂机理。

一系列金相分析结果表明,断裂过程大致经历 5 个阶段:晶体中局部地区出现晶粒滑移;裂纹成核,即微观裂纹产生;微观裂纹扩展(裂纹长度 l<0.05 mm);宏观裂纹扩展(裂纹长度 l>0.05 mm);断裂。

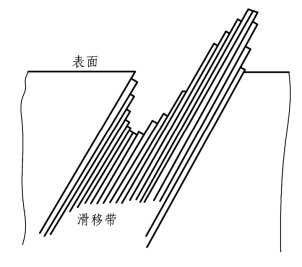

金属零件承受交变载荷时,在应力集中的局部地区将出现严重的塑性变形,个别晶粒内出现剪切性滑移。在交变载荷的继续作用下,使最初出现的位移加长和变宽,形成一些滑移带,如图2.9 所示。在某些材料中,实际由滑移带挤出的金属高度高达1~2 μm,同时也产生一些深的挤入槽。与此同时,还产生新的剪切位移和滑移带,这些变形使晶粒分裂成小块(其直径为 10-3~10-4mm)。

金属材料表面通过各种滑移方式,最后大都沿着起作用的滑移带形成疲劳源,即疲劳裂纹成核。一般有两种成核方式:晶间成核和穿晶成核。关于疲劳裂纹成核的定义,即何种状态才算是一个疲劳裂纹,有不同的观点。从研究疲劳机理的角度上看,利用分辨率最高的电子显微镜,将长度为 10-4mm 的裂纹定义为成核;往往工程上基于实用角度,通常把长度为0.05~0.1 mm 的裂纹定义为成核,用一般放大镜可看到。

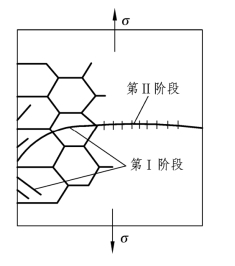

在形成滑移带裂纹以后,进一步加强了滑移带的应力集中,这时裂纹将沿着与拉伸应力成一定角度(约为±45°)的滑移面扩展,称为疲劳断裂过程第Ⅰ阶段成长。这个阶段的穿透通常是不深的(十分之几毫米)。当微观裂纹生长到一定长度后,便很快改变方向,最后沿着与拉伸应力垂直的方向生长,称为疲劳断裂过程的第Ⅱ阶段生长,如图2.10 所示。

图2.9 滑移带示意图

图2.10 疲劳裂纹的扩展

实际上,多晶体材料第Ⅰ阶段的生长,包含成百个单位的滑移带裂纹,它们在第Ⅱ阶段成长开始时,最后连成一主导裂纹,即宏观裂纹。宏观裂纹继续扩展,当严重削弱了零件的有效面积时,就导致零件的断裂。

(二)疲劳断面特征

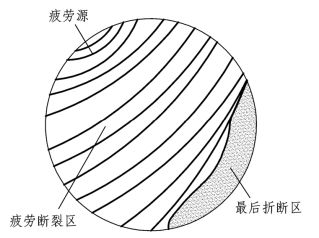

由前述可知,疲劳断裂破坏是由于零件局部表面出现疲劳裂纹,裂纹逐步向深、向长扩展,最后当零件有效面积小到一定程度时突然发生断裂。因此,疲劳断裂断口都有明显的两个区域:一个是疲劳断裂区,另一个是最后折断区。前者表面较为光洁,后者表面较为粗糙。

疲劳断裂区的断面光滑明亮,它是裂纹逐渐发展的痕迹,在交变载荷的作用下,裂纹时合时裂,互相摩擦使表面变得光滑。疲劳裂纹的起点,表面多呈方齿形。因为疲劳裂纹都是由许多滑移带连成一个宏观裂纹后,逐步向金属深处扩展,所以裂纹汇合处表面就呈现不平。

最后折断区的表面粗糙,它是最后折断的部分,通常都有明显的塑性变形痕迹。对于韧性金属材料多是纤维状的结构;对于脆性金属材料则是呈粗晶粒结构,如图2.11 所示。

图2.11 轴类零件疲劳断面示意图

另外,有些零件在断裂前只经历了一次载荷作用,如冲击载荷,或只经历了较少次数的交变载荷就发生了断裂,这种情况称为一次性加载断裂。其断面形态全部为最后折断区。

疲劳断裂断面有以下特点:

(1)疲劳源一般发生在零件应力集中最为严重的地方,如小孔、圆角等,也可能发生在零件表面或内部的缺陷处;

(2)最后折断区面积越大,零件受载越严重;(https://www.xing528.com)

(3)疲劳断裂区越光滑,零件断裂前应力循环次数越多;

(4)对于转动的受弯曲作用的轴类零件,最后折断区越接近中心,其超载程度越大(可达30%~100%),应力循环不超过30×104次时即可能断裂。

(三)疲劳断裂原因

引起零件疲劳破坏的原因,有以下几方面:

(1)金属材料自身存在缺陷。

金属材料在冶炼、轧制等过程中形成的内部缺陷,如夹杂、气孔等。

(2)零件在热加工时引起的缺陷。

零件在铸造、锻压和热处理时,内部或表面留有局部缺陷,如非金属夹杂、气孔表面裂纹。如果这些缺陷恰位于危险断面内,特别是接近表面时则极易产生裂纹。

(3)零件结构上存在缺陷。

零件在结构、形状上不合理常能造成应力集中、引起断裂,例如零件断面变化急剧,过渡圆角半径过小。强度和硬度越高的材料,对应力集中的敏感性越大。

(4)零件表面加工时引起的缺陷。

表面光洁度、加工留下的残余应力及加工深度对疲劳强度极限都有直接的影响。表面越粗糙,疲劳强度越低。

(5)检修时引起零件损伤。

零件在搬运时碰伤、检查时锤击打伤,都会造成应力集中;检修时,冷压、火烤弯曲零件,会产生内应力或破坏金相组织,降低材料强度;不正确的组装,也会产生附加应力,导致疲劳破坏。

(四)减轻断裂的措施

(1)在零件设计上减少应力集中。

(2)对零件采用表面强化措施,如高频淬火、镀铬、滚压和喷丸处理等。

(3)提高零件检修质量,特别注意下面几点:

①避免零件表面的各种损伤,如划伤、碰伤。

②螺栓紧固力矩大小严格符合技术要求。

③保证各装配零件之间和连接零件之间的位置精度要求,如螺栓与支承面的垂直度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。