大量的统计分析表明,机械设备产生故障的主要原因是摩擦副的磨损。动车组机械零件检修与更换主要是由磨损引起的,因此研究磨损、提高零件的耐磨性,对于提高动车组工作的可靠性、延长动车组零件的使用寿命、节省检修费用都具有重要意义。

磨损是指互相接触的零部件做相对运动时,工作表面的材料逐渐损耗的现象。磨损的快慢以磨损速度或磨损强度来衡量。磨损速度是指单位时间的磨损量,磨损量可以用零件的几何尺寸或零件质量的变化量来表示。工程上常以单位工作时间内,垂直于摩擦表面的尺寸减小量来计算。动车组零件磨损通常以在单位运行里程中零部件尺寸的变化量来表示。磨损带来的后果一是材料组织结构及性能的破坏,二是形状及表面质量(如粗糙度)的变化。

(一)摩擦与磨损

1.摩 擦

物体间的摩擦会产生磨损,摩擦形式直接影响磨损的程度。根据零件摩擦表面的状态,摩擦可分为干摩擦、液体摩擦、边界摩擦和混合摩擦四种形式。

1)干摩擦

摩擦表面之间没有润滑剂,固体直接接触的摩擦称为干摩擦。如轮箍与钢轨的摩擦、制动时闸瓦与车箍踏面的摩擦。干摩擦时,摩擦系数高达0.1~0.7,带来的磨损是极其严重的。

2)液体摩擦

液体摩擦是指摩擦表面之间完全被连续的润滑油膜所隔开,载荷的传递是通过油膜实现的摩擦。如各种形式的流体动力润滑轴承(滑动轴承、止推轴承),再如有润滑的齿轮啮合副,都属于液体摩擦。液体摩擦时摩擦系数很小,通常为0.001~0.01,几乎不产生磨损。形成液体摩擦的关键是要形成油膜。

形成油膜需具备三个条件:零件表面有油楔的几何形状;供应充足的具有一定黏度的润滑油;两零件有相对运动,其运动方向驱使机油从油楔大端流向小端,同时油膜厚度最小值大于两工作表面圆柱度、圆度及微观不平波峰之和。油膜的厚度与机油的黏度、相对运动速度、载荷有关系。一般运动速度高、机油黏度大易形成油膜,载荷大时则不易形成油膜。

3)边界摩擦

边界摩擦是两摩擦表面之间仅由一层极薄的油膜所隔开的摩擦,通常厚度在0.1 μm 以下。它一般是由于载荷突然增大或相对运动速度突然下降,或者由于润滑油温度过高,黏度下降等原因所致。

边界摩擦是一种过渡状态,很不稳定。边界摩擦时,金属表面凸起部分相互接触,由于润滑油具有较强的吸附能力,会在它们之间形成极薄的吸附油膜,从而防止了两金属的直接接触,使摩擦力大为减少,但可能会引起凸起部分的变形及吸附油膜被划破。

4)混合摩擦

在摩擦表面上液体摩擦、边界摩擦、干摩擦三种形态混合存在的摩擦称为混合摩擦。在机件运行中,这种摩擦形式广泛存在。它有两种情况,一是半液体摩擦:同时存在边界摩擦和液体摩擦的情况称为半液体摩擦;二是半干摩擦:同时存在边界摩擦和干摩擦的情况称为半干摩擦。摩擦引起的磨损量由边界摩擦与干摩擦所占比例而定。

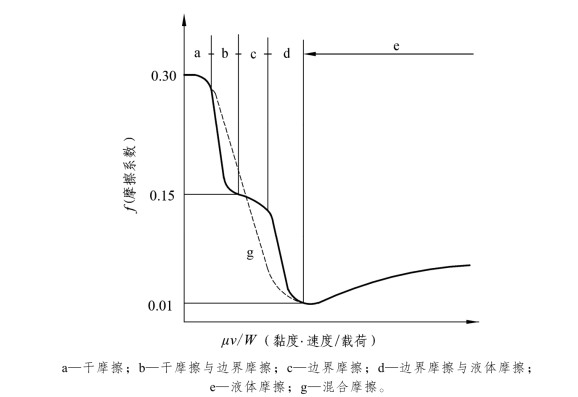

各种形式的摩擦系数如图2.1 所示。

图2.1 各种摩擦形式的摩擦系数

在上述各种摩擦形式中,干摩擦由于金属直接接触,因此零件表面的磨损是相当剧烈的。边界摩擦由于金属不直接接触,不会产生磨损,但必须指出,在高温或重载下吸附油膜会失去结合力或被划破,导致金属直接接触而引起磨损。液体摩擦不会引起磨损,但在实际工作中液体摩擦只能在高速运转时形成。任何机器总有启动、停车及冲击振动的情况,这时液体摩擦存在的条件即被破坏,边界摩擦、混合摩擦势必发生,从而产生磨损。

2.磨损机理

摩擦时引起的磨损是一个很复杂的问题,它是一系列物理、化学、机械性能现象的综合。就磨损过程而言,一般认为包含三个过程:一是摩擦表面的相互作用;二是摩擦表面层性质的变化;三是表层被破坏。

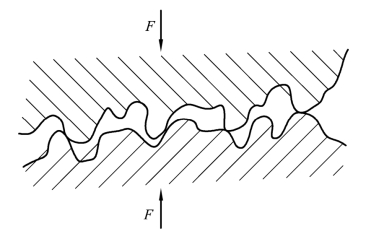

关于磨损机理,一般认为产生磨损主要是由于表层金属的直接接触而产生机械作用和分子作用。由于摩擦表面存在一定的粗糙度,受正压力 F 后,表面凹凸部分互相嵌入,如图2.2 所示。各凸起部分的强度、高度、方向是不相同的,嵌入的深浅也不同。当表面相对切向产生位移时,嵌入浅的发生弹性挤压,嵌入深的发生塑性挤压,这样经多次重复后,塑性变形的金属向滑动方向伸长,造成晶格扭曲、晶体滑移和破碎,使部分金属强化或冷作硬化成脆性物质从表层脱落。

图2.2 摩擦表面受压时互相嵌入的情况

表面凹凸部分互相嵌入的同时,还产生分子的相互作用。当两个固体表面紧密接触时,分子之间的距离极其接近,便会出现分子吸引力,使表面互相吸引。当分子相互作用力很大,接触点又没有任何覆盖膜时,接触点上的金属原子进入原子晶格以内,互相扩散成为像固溶体一样,两点好像焊接了起来,这些点在压紧时,经塑性变形而形成冷作硬化,材料的强度比基体的还高,因此相对移动时就发生深层撕扯现象。在摩擦表面的直接接触区产生大量的热。温度过高时,材料在滑移方向会产生塑性流动,甚至使接触部位的金属软化,相互熔合在一起,增强了它们的分子相互作用力。

(二)磨损形式

磨损是一个相当复杂的过程,上述各种作用可能同时发生。但在一定条件下,磨损过程常只有一至两种因素起主导作用,从而形成相应的磨损形式。

1.磨料磨损

零件表面与磨料(粒)互相摩擦,而引起表层材料损失的现象称为磨料磨损。磨料磨损是最为常见的一种磨损,也是磨损强度较高的一种磨损。

1)磨料磨损的分类

(1)两体磨料磨损,指机件直接与磨料接触发生的磨损,如挖掘机斗齿的磨损。

(2)三体磨料磨损,指硬质颗粒进入两表面之间形成的磨损,如灰尘、磨粒进入齿轮副的磨损。

(3)微凸体磨料磨损,指坚硬的、粗糙表面上的微凸体在零件表面上滑动形成的磨损,如淬火齿轮对软齿面带来的磨损。

2)磨料磨损的影响因素

(1)金属材料的硬度。一般情况下,金属材料的硬度越高,耐磨性越好。金属材料的硬度与合金成分和热处理有关。

(2)磨料性质。经研究发现磨粒粒度对材料的磨损强度影响有一个临界值。小于临界值时,粒度增加,磨损加剧;大于临界值时,磨损强度不随粒度增加而增加。磨损粒度的临界值为 60~100 μm。

3)减少磨料磨损的措施

对于机械设备中三体磨料磨损的摩擦副,如滚动轴承、轴颈与轴瓦等应设法阻止外界磨料进入摩擦副,及时清除摩擦过程中产生的磨削和微凸体产生的磨削。具体措施是对润滑油进行良好过滤,注意密封,经常维护,清洗换油。

2.黏附磨损

黏附磨损是两个做相对滑动的表面,在局部发生相互焊合,使一个表面的材料转移到另一个表面所引起的磨损。

产生机理是当摩擦表面的实际接触面积很小、应力很大时,接触点处金属产生塑性变形,使氧化膜破坏,呈现纯净金属面,摩擦表层彼此黏结。黏结部位在相对运动中被撕裂、强化,常常把强度较小的金属表层撕走,黏附到另一摩擦表面上。在被撕走金属的部位易产生应力集中现象,逐渐形成显微裂纹,从而引起疲劳破坏。

黏附磨损常发生在压力大、润滑条件差、相对速度高的情况下。黏附磨损会使摩擦表面带来严重的磨损,磨损加剧还会导致零件互相咬死,如抱轴现象。减轻的措施:合理润滑,建立可靠的润滑油膜,把两表面隔开;选择互溶性小的材料配对,如铅、锡等的合金抗黏着性能好,易作轴瓦材料;金属与非金属配对,如钢与石墨,也有较好的效果;适当的表面处理,如表面淬火、磷化处理渗氮等。

3.疲劳磨损

疲劳磨损一般产生于载荷较大的滚动摩擦副中,主要是由于接触疲劳所引起的,是一种表层脱落或剥离现象。如常见的滚动轴承滚动体、外圈产生的麻点,齿面和轮箍踏面的剥离现象。

影响疲劳磨损强度的因素有:接触表面的压力、载荷循环次数、零件表面抵抗挤压变形的能力、强化层的厚度、疲劳强度极限等。(https://www.xing528.com)

减轻的措施:减少材料中的脆性夹杂物;提高表面的加工质量,降低表面粗糙度和形状误差;进行表面处理,如渗氮、表面滚压处理、喷丸处理等。

4.氧化磨损

在摩擦过程中,氧吸附在摩擦表面上,并向表层内扩散与发生显微塑性变形的金属接触形成氧化膜。氧化膜能防止黏附磨损,抗磨性好,但是当氧化膜较厚时,则易被撕碎从表面脱落,形成氧化磨损。氧化磨损的磨损速度最小,与压力大小有密切关系,压力越大,氧化磨损越严重。有振动载荷时,氧化膜易被破坏使磨损加速。相对速度较高时,氧化磨损将转变为以摩擦为主的黏附磨损。

在以上四种磨损形式中,氧化磨损可以认为是容许的磨损形式。而其他磨损形式均有磨损速度大、摩擦系数高、表面出现粗糙条纹等特点,是非正常磨损,应该设法避免。

(三)动车组零件与配合的磨损规律

磨损是摩擦的产物,不同的摩擦形式会产生不同的磨损量。尽管总希望零部件摩擦是液体摩擦,但在动车组实际运用中是做不到的。动车组工作时,总要经历启动和停车两个过程,零部件就不可避免地要经历由干摩擦到其他摩擦形式的转换过程,从而产生磨损。

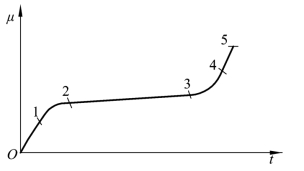

实践表明,动车组上各零部件在润滑状态比较良好的情况下,由于启动—运转—停车过程的影响(且不计其他因素的影响),其磨损规律如图2.3 所示。零部件的磨损量μ随时间t的变化规律称为零部件的磨损特性,由此形成的曲线称为磨损曲线。图中:

图2.3 零部件磨损曲线

(启动—运转—停车三个阶段)

曲线0—2 段为启动阶段,其中 0—1 段为干摩擦阶段,1—2 段转入混合摩擦阶段;

曲线 2—3 段为运转阶段,零部件处于液体摩擦状态;

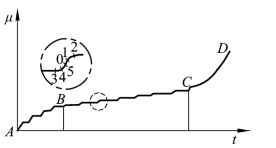

曲线 3—5 段为停车阶段,其中 3—4 段转入混合摩擦阶段,4—5 段为干摩擦阶段。在动车组整个运用过程中,由于各零部件的启动—运转—停车的过程是多次发生的,因此零部件在动车组整个运用过程中的磨损曲线将由许多如图2.3 所示那样的曲线所组成。如图2.4 所示为零部件在动车组整个运用过程中的磨损曲线。从图2.4 中可以看出,零部件的磨损—损坏过程有三个明显阶段。

图2.4 动车组零部件在整个运用过程中的磨损曲线

第一阶段(曲线 AB):零部件处于刚开始运转的较短时间内,由于零部件表面经过加工后,总存在表面粗糙度,此时摩擦系数 f 值也较大,因而发生较强烈磨损。图上曲线 AB 段的仰角较大,表明磨损速度较快。在这一阶段内,零部件工作表面经过一段时间的磨损,相互之间的配合间隙由制造时的原始状态过渡到比较稳定的状态(此时的间隙即达到所谓的设计间隙),因而磨损速度也逐渐下降。零部件的磨损量由 A 值增至 B 值,曲线逐渐平坦,转入第二阶段。通常这一阶段称为零部件的磨合阶段。

第二阶段(曲线 BC):零部件经过第一阶段磨合后,零部件的磨损开始比较缓慢,在相当长的时间内磨损量增加的速度也比较慢。此时磨损均匀增加。这一阶段称为零部件的正常磨损阶段,其磨损属于正常磨损。

第三阶段(曲线 CD):零部件在正常工作阶段不断磨损,当磨损量逐渐增大到 C 点时,即发生一个由量变到质变的突变过程,造成配合间隙过大,引起较大的冲击和振动;同时,零部件的润滑条件也变得恶化,最后促使零部件的磨损速度急剧增加,直至导致零部件破坏。因此 C 点称为零部件的极限磨损(此时配合副的间隙达到极限间隙)。

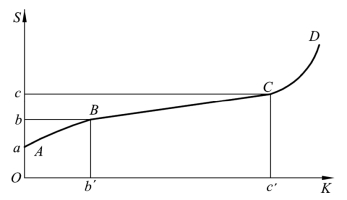

图2.4 的磨损量μ也可用配合间隙 S 来代替,运用时间可用动车组走行公里数 K 来代替,并画成平滑曲线,改制成如图2.5 所示的曲线。图中 Oa 为制造间隙,Ob 为设计间隙,Oc 为极限间隙;而 Oc′则为极限走行公里。

图2.5 磨损对配合间隙的影响

(四)影响磨损的主要因素

以上无论哪一种磨损形式,影响磨损速度的因素有以下三个主要方面:

1.工作条件

它是决定磨损形式和磨损速度的基本因素,包括摩擦类型、相对速度和载荷三个方面。

(1)摩擦类型。摩擦类型对表层的塑性变形特性有直接影响。滚动摩擦引起疲劳磨损;滑动摩擦倾向引起黏附磨损。

(2)速度。当摩擦条件一定时,摩擦表面的温度随速度增高而增高。当温度达到 150~200°C时,摩擦表面油膜遭到破坏,摩擦类型变为干摩擦。

(3)载荷。只要载荷增加了,都将使磨损速度增加,当载荷增加到一定值时,磨损会突然变成黏附磨损。此外,冲击载荷也会使磨损加剧。

2.表面间介质

两表面之间包含的物质包括润滑油、磨料和气体等。润滑油能使摩擦表面不产生干摩擦,同时还有散热和排除异物的作用。润滑油的性质对磨损过程有很大影响,它应具有适当的黏度、油性或化学稳定性,不含酸类和机械杂质。

3.表面情况

表面情况包括加工质量、金属材质、表面硬度和热稳定性等。加工质量良好,能加速磨合过程,减少磨合时的磨损量,从而减少摩擦副的初间隙,延长配合寿命。下面以表面粗糙度和加工精度来说明。

表面粗糙度:表面粗糙度与零件耐磨性之间有一定的关系,零件表面粗糙度过低或过高均使磨损速度上升。每一种载荷下有一个最合适的粗糙度,其磨损量最小。表面粗糙度过低反而使磨损速度上升的原因:工作表面过分光滑不能很好地储油和形成油膜。

加工精度:精度过低会使摩擦面上载荷不均匀或产生冲击,引起不正常磨损,造成磨损速度过快。如轴颈圆度、圆柱度不符合要求,造成轴颈与轴瓦接触不均。

金属材质与表面硬度对磨损也有十分重要的影响。零件的表面硬度越高,耐磨性越好。

(五)降低磨损速度的主要措施

(1)提高摩擦表面硬度。

对于承受冲击载荷的零件,为使其既有较高的硬度又有较好的冲击韧性,一般采用表面处理的方法来降低磨损速度,如渗碳、渗氮、淬火、滚压、喷丸强化等。

(2)恰当地选择耐磨材料。

在摩擦副的机件中,对较复杂、昂贵的机件一般应选择优质和耐磨的材料制造;对与其相配合的机件应选用软质耐磨材料,即减摩材料制造,如轴颈与轴瓦。另外,在零件表面覆盖一层耐磨金属也是常用的减摩措施,覆盖的方法可以是电镀或喷涂等,如镀铬,硬度可达HRC60~68,这样不仅提高了耐磨性,又恢复了零件表面尺寸和形状。

(3)合理采用润滑剂。

条件允许时,应尽量使零件处于液体摩擦状态,为保证液体摩擦的条件,要注意润滑油的质量、密封条件及供油的压力。

(4)保证零件表面的低粗糙度和高精度。

零件新制或修理时要使表面粗糙度和精度达到技术要求,互相配合的零件要使间隙符合技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。