首先应将发电机表面清理干净,旋下两端盖之间的拉紧螺栓,取出外装式电刷盒。然后,拆下后端盖轴承小护盖,用挤压或轻击的方法,分离转子、定子、后端盖,取出后轴承。用同样方法将前端盖从转子轴上取下,拿出前轴承。最后依次解体各总成。除绝缘部件外,所有零件均用汽油或煤油清洗干净,擦干待修。

1. 二极管检查

在不拆卸发电机的情况下,用万用表的黑表笔接触后端盖,红表笔接触发电机。电枢B+接线柱,并以R×1 挡测其电阻值。若示值在40 Ω以上,可认为无故障。若示值在10 Ω左右,说明有失效的硅整流二极管,须拆检。若示值为0 Ω,则说明有不同极性的二极管击穿,已形成回路,须拆检。

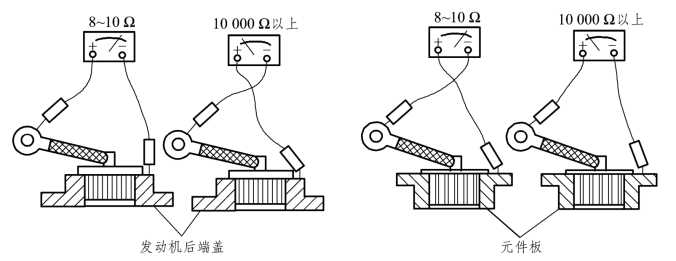

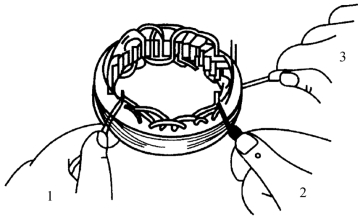

拆下发电机后端盖和元件板,逐个检查每个二极管。首先将每个二极管的中心引线从接线柱上拆下或焊下,然后用500 型万用表的R×1 挡位测二极管的电阻值,即将一支表笔接触后端盖或元件板,另一支表笔接触硅二极管的中心引线,如图1 所示,读出表的示值,然后交换万用表表笔再测,若二次测量值一次大于10 kΩ,一次小于8~10 Ω,说明极管性能良好。若两次均测得在1 kΩ以上,说明此管子已断路。若两次示值均很低,说明此管已被击穿。断路和被击穿的二极管均需换新。应该注意,当使用不同型号的万用表时,检查出的二极管正向电阻值有所区别,见表1。

图1 万用表检查硅整流二极管

表1 二极管正向电阻值

在更换二极管时,必须识别二极管的正负极性,如无标志可用万用表判断二极管极性。

2. 转子的检查

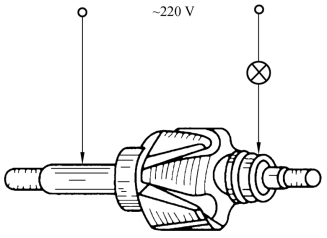

(1)转子绕组搭铁故障检查在单相220 V 火线上串入一个照明用25 W 白炽灯,线端接上一支表笔,地线上也接上一支表笔形成交流试灯,用两表笔分别接触集电环和转子轴,如图2 所示,灯不应发红或发亮,否则说明线圈或引出线有搭铁故障。

用万用表R×1 k 挡测量两集电环与轴之间的电阻值,表针应不动指示为∞。

图2 磁场绕组的搭铁检查

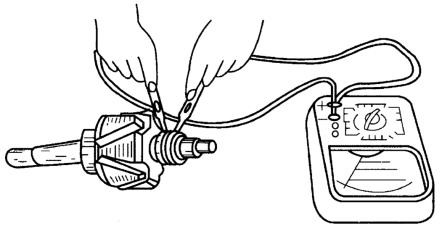

(2)转子绕组的断路与短路检查应用万用表R×1 挡测两集电环之间电阻值,如图3 所示,一般12 V 的硅整流发电机转子绕组电阻为3.5~6 Ω,24 V 的硅整流发电机转子驾组电阻为15~21 Ω。若阻值小于规定值,说明线圈短路,若阻值无穷大,则线圈断路。

图3 万用表测量磁场绕组电阻值

(3)集电环的检查应查看集电环工作表面是否平整,表面粗糙度Ra 不大于3.2 μm,无明显烧蚀或磨损沟槽。电刷与集电环配合位置正常,如发现接触位置偏移,甚至造成电刷与集电环跨接的现象,装复时应加以调整,两集电环间隙处应无积物,以防止造成短路。集电环厚度不得少于2 mm,电刷磨损超过原高度50%以上时,应予以更换。(https://www.xing528.com)

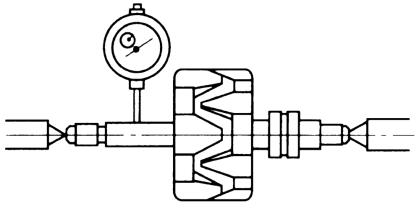

(4)转子轴的检查主要是检查其弯曲程度和轴颈磨损情况,如图4 所示,转子轴的摆差可在车床上或专用夹具上用百分表检验,轴外圆与集电环对轴线的径向跳动公差不应大于0.1 mm。转子轴前轴颈与轴承内孔配合为-0.004~+0.030 mm,后轴颈与轴承内孔配合为+0.006~+0.045 mm。转子轴颈与传动带轮内孔配合为+0.006~+0.100 mm。

图4 转子轴的检查

3. 定子的检查

(1)将定子放置在垫有胶板的工作台面上,使三相绕组接线端(首端)朝上并保持其与铁心不接触,如图5 所示。

用220 V 试灯一端接铁心,另一端分别接在三个接线端,凡是灯亮,表明绕组有搭铁故障。

图5 电枢绕组的测量

1、3—测绕组搭铁;1、2—测绕组短路/断路

用万用表R×1 k 挡,两表笔分别测试铁心和接线端,表针应指示无穷大,否则有搭铁故障。若发现搭铁故障可将三相绕组末端(中性抽头)焊开,重复上述试验,以确定在哪一相搭铁。

(2)短、断路故障用万用表R×1 挡测量定子绕组三个线头,两两相测,阻值为1 Ω以下为正常,指针不动,说明有断路,阻值特别小为短路。

4. 其他零件失效检查

(1)发电机各接线柱绝缘检查,用万用表或220 V 试灯测量后端盖上中性抽头接线柱,电枢接线柱、磁场接线柱与后端盖的绝缘情况,发现搭铁故障应拆检。

(2)前后端盖、风扇、传动带轮等应无裂损。

(3)检查电刷磨损量,电刷表面不得有油污,且在电刷架中应活动自如。

(4)轴承外径与前、后端盖孔配合分别为-0.008~+0.04 mm、0~+0.050 mm。轴承轴向和径向间隙均不应大于0.20 mm,滚珠和滚道上不允许有斑点,轴承无转动异响、不卡滞、轴承油封损坏应更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。