根据900 t提梁机的机械结构和液压系统的特点要求,对其控制系统进行设计。对于提梁机的电气部分,所有控制器和传感器皆采用24 V蓄电池供电,由于提梁机结构的特殊性,前后控制系统分别由前后发动机的蓄电池单独供电,当发动机工作时,同时给蓄电池供电。本节主要介绍900 t提梁机各系统的控制对象及相应传感器检测。

1)行走驱动系统 由6.3.3节可知,提梁机的行走系统是在一个闭式液压回路里面形成的,可以通过改变泵的流量或者马达的排量实现对其速度大小的控制。现分别介绍其电气特性与泵的流量或者马达的排量的关系。

对于闭式回路的双向变量泵,可以通过比例换向电磁阀对其进行比例换向控制。其电气特性曲线如图6-47所示。图中纵坐标为控制电流的大小,横坐标为左右控制换向阀开启的排量与最大排量之间的比值,即左右换向阀的开启度。由于本控制系统中的控制电源选择的是24 V直流电源,故控制起点的电流为200 m A,控制终点电流为600 m A。当电流在200~600 m A之间时,换向阀的开启度呈线性变化。同时采用PWM控制,经尝试规定控制频率为100 Hz,在这个频率下能达到较好的控制效果,当频率相差较大时会产生很不稳定的振动。

图6-47 双向变量泵(A4VG250)的电气特性图

对于闭式回路的变量马达(型号为A6VE80EP),由于其两端分别连接变量泵的两端,当变量泵的转向改变时,变量马达的排量和转动方向也跟着改变。所以对于变量马达而言,其自身并不存在双向控制的问题,如图6-48所示,可以看出其电气控制换向阀为单向阀,控制电流为200~600 mA,在正常情况下,当控制电流为200 m A以下时,变量马达排量最大,此时马达的排量为80 m L,其驱动力最大,但是速度最慢,当控制电流为600 m A或者以上时,变量马达的排量最小,即为零排量,这种情况下马达没有排量,故可以作为行走制动使用。当控制电流为200~600 m A之间时,马达排量呈线性减小,在泵的排量不变的情况下,马达排量减小,转速就相应增大了,但是这种情况下马达的驱动力不大。

图6-48 变量马达(A6VE80)电气特性图

对于提梁机的行走闭式回路,行走速度的控制由泵和马达一起控制,同时为了满足行走重载、轻载情况下驱动力的要求,在重载时应控制马达排量大,转速低,这样可以达到一个较大的驱动力。马达的输出端连接一个轮边减速器,轮边减速器的另一端安装悬挂连接桥,而马达的外壳安装在车轮轮毂上,轮边减速器固定时,马达外壳带动车轮转动。如果要对行走达到闭环控制,在行走系统中还应增加一个速度传感器。此速度传感器选用霍尔传感器,安装在轮边减速器与马达的输出端口,将检测到的信号传入控制器,进行反馈控制。

霍尔传感器安装在马达的一个专门的测量孔中,通过一个由磁性材料制成的内置齿轮或一个类似部件来测量转速。型号为HD的传感器的霍尔效应半导体测量磁通量的变化,并通过内置的电子线路转换成方波信号。

![]()

传感器输出的电压效率f可用齿轮齿数z及传动轴的转速n计算出,计算公式为:通过该频率用一个合适的电子装置可以计算出液压马达的转速。该型号为HD的霍尔效应转速传感器即使在频率很低的情况下,仍能有较强的输出信号。因此,利用它可以控制一个闭式回路静液压行走驱动的极慢行驶速度。

2)行走制动系统 提梁机的制动系统按照原动力分为液压制动和气动制动,按照制动效果分为行车制动和驻车制动。液压制动主要是靠安装在马达外面的制动油缸,以及马达的零排量来实现的,而制动油缸的开闭主要通过换向阀来控制。制动油缸是一个单向油缸,弹簧复位,当换向阀处于失电的时候,液压系统没有压力,此时液压油缸由于弹簧的推力而压紧轮胎,使轮胎抱死;当换向阀得电时,换向阀换向,液压油注入单向油缸,克服弹簧的压力使制动油缸松开,轮胎可以行走。此制动方式用于驻车制动,即当整车停止后,通过手刹控制其制动或者松开。

图6-49 压力继电器电气原理图

为了检测制动油缸是否有油压,在换向阀的出口处安装压力继电器,通过压力继电器把压力的大小反馈到控制器中。其电气特性如图6-49所示,此压力继电器的输出信号有模拟量(端口4)和开关量(端口3),本系统只需检测制动压力是否超过一定值,所以采用开关量的输入,其识别压力的大小可以在操作面板上设定。

对于气动制动,其效果分为行车制动和驻车制动,如图6-46所示。图中比例电磁阀主要用于控制行车制动的进气量,从而控制制动力的大小,其控制方式电压控制,控制电压为0~10 V。两位三通电磁阀则用于驻车制动,此电磁阀为开关量控制,为常闭状态,即在此换向阀没有得电的情况下轮毂制动,而当其得电时,气压打开制动轮毂,使提梁机行走。

3)悬挂系统 由6.3.2节可以知道,900 t提梁机的悬挂系统按照提梁机的4条腿独立地分为四部分,每部分悬挂系统的上升或者下降都由一个比例换向阀控制。同时,为了解决每条腿上的8个悬挂支架的受力问题,即应保证在不同的路面上行走时,8个悬挂支架能够根据路面的情况自己调节,最后达到每个支架受到的力相同。为了满足这个要求,采用的办法是在行走时使8个悬挂油缸的大腔与大腔、小腔与小腔之间连通,对于悬挂油缸的大腔,在大腔进油路口安装一个手动控制阀控制进油的通断,同时在靠近大腔的地方增加一个液控单向阀,这个液控单向阀的控制油路由A2阀块上的二位四通换向阀控制。当控制阀都打开且液控单向阀的控制油路有一定压力时,所有支腿的大腔油路相通。换向阀的输出端分成两部分,分别控制前端或者后端的两组液压悬挂液控单向阀。这里的控制原理与上面介绍的液压制动系统的控制原理一样。同样,作为一个闭环控制系统,对于液控单向阀的控制油路,控制压力是否建立是一个关键问题,这里通过换向阀来控制液控单向阀的控制压力。在换向阀的输出端也应检测其压力是否建立,采用的方式还是增加一个压力继电器,其控制原理如图6-49所示,选用的还是开关量输入控制。

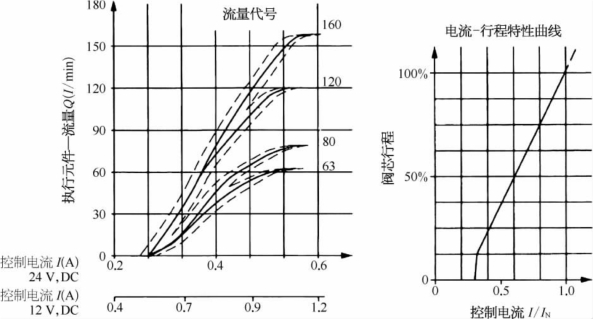

在图6-50中,左边的比例换向阀选用HAWE的多路比例换向阀PSV 6 1/320,其控制特性如图6-51所示。由于整个控制系统为24 V供电,其有效控制电流范围为200~600 m A,当控制电流为300~550 m A时,整个阀的控制能够达到较好的线性度。因此,要对悬挂系统达到一个平稳的控制,控制电流的范围应保持在这个范围内。同样,对于PWM的控制方式,其控制频率范围为40~70 Hz,推荐频率为55 Hz,在这个频率下控制能避开阀体的共振区,取得平稳的控制效果。

图6-50 悬挂系统控制原理图

在悬挂液压系统中,悬挂油缸伸缩的行程为300 mm,为了保证每个悬挂支腿能有相同的悬挂高度,或者能够根据需要进行调整,这里在每条腿上安装一个悬挂高度检测编码器,以检测每条腿的悬挂高度。图6-52为悬挂编码器安装示意图,当悬挂油缸伸缸或缩缸时,旋转铰支点会根据油缸的伸缩情况做相应的转动,就可以根据其转动情况得到悬挂油缸的伸缩量。其中,悬挂编码器选用单圈精度为4096、信号传输形式为CANOPEN总线传输的编码器,通过CAN总线将编码器信号传入控制器。

图6-51 比例换向阀电气特性图

图6-52 悬挂编码器安装示意图

(https://www.xing528.com)

(https://www.xing528.com)

图6-53 转向编码器安装示意图

4)转向系统 由于提梁机4条腿上的64个车轮分成32组轮组,每组都有一个独立的转向系统,即每组轮组需要一个比例换向阀对其进行控制,而且每组轮组应增加独立的转向监测机构,即安装一个转向编码器,其安装示意如图6-53所示。转向编码器安装在上部钢结构的一个悬挂架上,其输出轴通过联轴器安装在下部回转支撑上,这样即可检测出车轮转向的角度。驱动转向油缸的比例换向阀也是选用HAWE的多路比例换向阀,控制形式与悬挂系统相同。转向编码器也是选择单圈精度为4096、信号传输形式为CANOPEN总线传输的编码器,通过CAN总线将角度的绝对信号传入控制器。

5)起升系统 900 t提梁机的起升系统主要控制4个卷扬机同步起升,其中对每个卷扬机的控制都分为三大部分:起升马达的控制,起升比例换向阀的控制,起升制动的控制。

起升马达选用液压马达,其输出端通过轮边减速器与卷扬机连接,通过马达控制卷扬机的转动和力的大小。马达的型号为A6VE107EP2D,其电气特性曲线如图6-48所示,与行走马达相似。比例换向阀可以同时改变提供马达转动的油量大小,也能改变马达转动方向,其电气特性曲线如图6-51所示。由于起升机构要吊的是900 t的预制梁,所以在卷扬机的轮边应增加一套常闭式轮边制动器,使卷扬机在通常情况下保持制动状态,这样在关闭系统电源的时候能够保证预制梁吊在空中不掉落。其中,轮边制动器两叶片的张合也是靠液压油缸的推力作用的。通常情况下由弹簧力使其闭合,当系统压力建立起来之后,由液压力使其张开,其系统压力的控制是靠A1阀块上的两位三通换向阀控制的,其控制电压为24 V。

图6-54 卷扬机编码器安装示意图

为了实现对起升系统的闭环控制,这里的检测传感机构由两部分组成。第一部分为起升轮边制动器控制压力检测的压力继电器,安装在A1阀块上两位三通换向阀的输出端口,直接检测控制压力是否建立,所选用的压力继电器型号与前悬挂系统中的压力继电器型号相同,其电气特性如图6-49所示;另一部分是吊具起升的高度检测传感器,分为高度检测编码器和极限高度限位开关,其中高度检测编码器安装在卷扬机的输出轴上,用以检测卷扬机转动的圈数,通过公式换算,可以计算出起升预制梁起升的高度,旋转编码器的安装形式如图6-54所示。图中编码器选用单圈精度为4096、输出形式为CANOPEN总线输出,通过CAN总线传输给控制器。极限高度限位开关设定起升的绝对高度。以吊具的下端面到地面接触点为绝对高度的调零点,在起升8.5 m处设定一个起升高度限位开关,由此减慢起升速度。在起升9.0 m处设定起升极限限位开关,由此强行停止卷扬机起升。

6)吊具系统 提梁机的吊具系统主要是控制4个吊具的左右以及前后位置,以适应不同预制梁和吊起时吊具与预制梁吊孔之间的对位,而这些功能主要依赖对前后吊具小车上的横移油缸和纵移油缸的控制来实现。

与转向系统一样,吊具小车上的横移油缸和纵移油缸也是通过比例换向阀控制其速度和移动方向的。

吊具系统所使用的传感器是拉线式传感器,原理如图6-55所示。在拉线式传感器的末端安装编码器,由此检测出油缸伸缩距离为编码器转动的圈数与拉线周长的乘积。

图6-55 拉线式传感器结构示意图

图6-56所示为拉线传感器在吊具纵横移油缸上的安装方法。拉线的距离就是纵横移油缸的伸缩距离。由此反馈给系统,作为系统检测纵横移油缸移动的依据。

7)驾驶室控制系统 驾驶室中操作面板上的控制按键,是提梁机控制系统中所有控制信号的输入端,通过这些操作按钮来达到对整个车辆的所有控制对象的控制。其控制按钮的具体安装形式如图6-57所示。下面按照功能依次介绍这些控制功能按钮。

图6-56 拉线式传感器安装示意图

图6-57 驾驶室控制面板安装图

提梁机在前后各有一个驾驶室,驾驶员根据需求进入驾驶室后,需要先选中操作面板上的驾驶室按钮,再对提梁机进行控制等一系列操作。

发动机是整个系统的控制源,根据提梁机结构,在前后动力舱各有一个发动机,由于每个发动机独立工作,因此设置前发动机选择按钮、后发动机选择按钮、前后发动机选择按钮,选中后通过发动机启动按钮启动发动机。发动机启动后,让其怠速一段时间后把转速增加至1 700 r/min。因此控制发动机共需要4个按钮,分别是:前发动机选择、后发动机选择、前后发动机选择、发动机启动。这4个信号都是开关量,按照其输入的数值对发动机进行相应的控制。

提梁机的行走速度主要靠油门控制,油门控制采用电位计的输入方式,即以模拟量的形式输入控制器,根据其输入量的大小控制提梁机行走速度的大小。提梁机的制动分为两部分:行车制动和驻车制动。行车制动即整车在行走时为了减慢其行走速度而让其制动。驻车制动为整车在停止状态的时候为了防止在坡上出现溜坡或由于其他因素而在停车时出现突然行走现象,让其进行的一种制动状态。由于行车制动主要是通过气动制动系统实现,驻车制动主要是通过液压系统中制动油缸实现,对于这两种制动方式,采用汽车常用的制动方式,即脚刹和手刹。脚刹控制行车制动,其信号传输也是电位计的模拟量进入控制器,主要控制气动制动中的比例阀。手刹控制驻车制动,其信号是以开关量的形式输入控制器,主要控制A3阀块上的两位四通换向阀,使制动油缸建立压力或者卸去系统油压。

提梁机的悬挂系统控制按钮按照四条腿上独立的悬挂液压系统分别有选择控制按钮和上升、下降控制按钮,在进行控制上升或下降之前需先选中悬挂支腿,再进行悬挂控制,所以悬挂控制按钮为:前左支腿选择、前右支腿选择、后左支腿选择、后右支腿选择、悬挂升、悬挂降。

对于提梁机的转向系统,其转向方式一共有直行模式、斜行模式、横行模式、原地转向模式。在斜行模式中,车轮转动主要根据驾驶室中方向盘的转动形式控制,为了便于实际工作需要,需要设定前轮联动转向、后轮联动转向、左轮联动转向、右轮联动转向、全轮联动转向,选择开关与悬挂中的支腿选择开关共用。在斜行模式中,整车转动的角度由方向盘控制,方向盘的输出端连接一个增量式编码器记录编码器转动的圈数,通过脉冲量输入口把信号输入控制器,控制器根据输入信号控制车轮转动。由于整车发动机驱动能力所限,900 t提梁机的控制系统中规定转向与行走不能同时进行,所以转向功能实现需要一个转向启动按钮来实现,即当转向启动按钮按下之后,所有转向功能才能够实现,反之无动作。所以转向控制按钮为:转向启动、直行模式、横行模式、斜行模式、原定转向模式、前左支腿选择、前右支腿选择、后左支腿选择、后右支腿选择(四个支腿选择与悬挂支腿选择共用同一个按钮)、方向盘控制信号。

对于提梁机的起升系统,主要控制4个吊具起升或下降,为了便于调试及在某些特殊条件下的使用要求,采用4个吊具可以单独控制或联合控制的方式,故同样也采用前左吊具、前右吊具、前吊具联动、后左吊具、后右吊具、后吊具联动选择按钮,为了防止前左、前右、前联动选择开关的控制信号冲突,3个控制信号采用拨档式的控制开关进行选择。然后通过起升和下降的方向控制按钮控制吊具的起升和下降,通过模拟量输入作为起升或下降速度的控制(起升和下降必须是互锁的两个按钮,即一次只能选中一个方向工作)。为了便于驾驶员的操作习惯,选用常用的工程车辆操作手柄作为方向和速度的控制按钮。因此起升控制的按钮为:前左吊具选择、前右吊具选择、前吊具选择(选择一组拨档开关)、后左吊具选择、后右吊具选择、后吊具选择(选择一组拨档开关)、吊具起升、吊具下降、吊具升降速度等,其中吊具升降速度控制为模拟量输入信号,其余为开关量输入信号。

对于提梁机的吊具控制系统,主要控制4个吊具的左右移动及前后移动,因为左右移动主要靠双输出活塞杆横移油缸的活塞杆左右移动来控制,控制信号为左移动和右移动的控制按钮,同时还有前移动和右移动的控制按钮,主要控制左右两个纵移油缸的伸缩缸。为了单独调整前吊具或者后吊具的移动,还应增加前吊具选择、后吊具选择、前后吊具联动的按钮。故关于吊具控制的按钮主要有前吊具选择、后吊具选择、前后吊具联动、吊具左移、吊具右移、吊具前移、吊具后移等控制按钮,信号输入形式为开关量输入。

以上为提梁机整个控制系统的控制信号输入量,由此已经具备实现在前后驾驶室中控制整个提梁机工作的前提条件。为了让驾驶员能够在操作的时候实时监测提梁机的工作状态以及查看其工作过程中的故障信息,在前后驾驶室各安装一个显示器,实时显示各个控制部位反馈回来的状态信号及做一些相应的故障诊断,让驾驶员在出现故障之后能够直接找到故障源并做相应的维修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。