1)提梁机液压系统 900 t提梁机的液压系统由闭式系统和开式系统两大部分组成,闭式系统负责行走制动功能,开式系统采用“负载-敏感”系统,完成转向、悬挂和起升功能。由于结构跨度等限制,整机液压系统分成前后独立的两个分系统,二者功能完全一致,各自承担整机液压系统的一半功能。

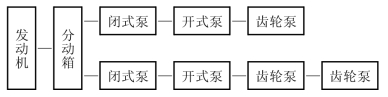

每个分系统各自配有一套相同的紧凑动力单元,如图6-44所示,采用柴油机分动箱外接通轴驱动串联泵,共有7台液压泵:2台闭式泵,2台开式泵,3台齿轮泵。7台泵共用一个油箱。

图6-44 动力单元

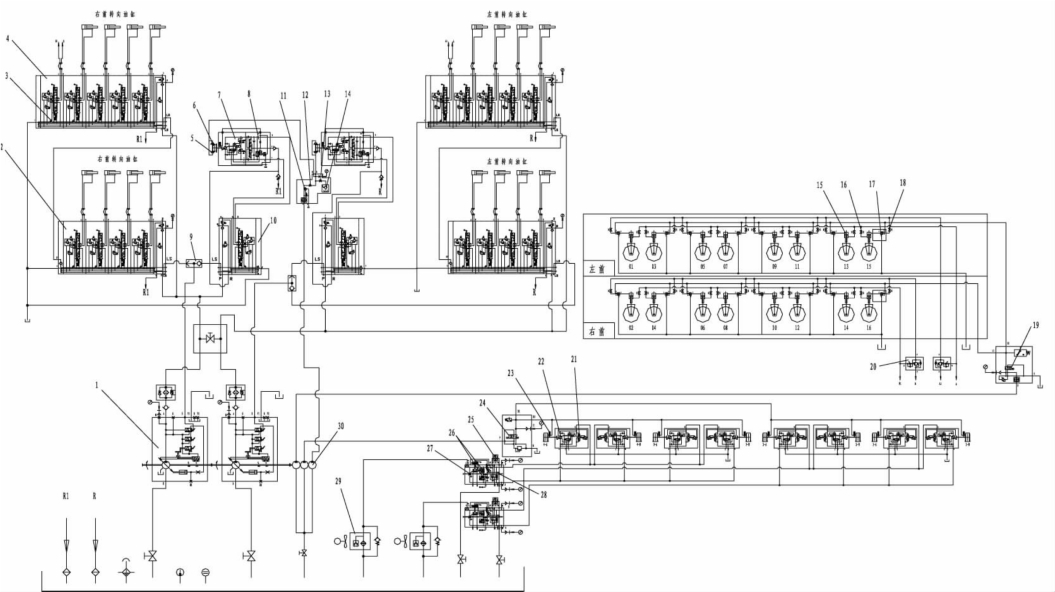

图6-45所示为提梁机前分布独立液压系统的原理图。图中可见两个闭式泵在A4阀块处并联,一起给行走马达提供液压油。

2台开式泵在A5阀块处并联。在A5阀块并联两泵油路处,设置一个截止阀,当截止阀打开时,两个开式泵一起控制悬挂、转向、起升、吊具等动作;截止阀关闭时,则两个开式泵分别控制悬挂、转向、起升、吊具等动作。

3台齿轮泵主要用作起升、悬挂、驱动马达制动器打开等的控制回路的供油,由于这些控制油路需要的液压油比较少,所以选择几个小型齿轮泵进行单独供油即可。

(1)液压行走系统设计。由6.2.1节介绍可知,提梁机共有64个轮胎,32个行走车轮轴,其中8个驱动轴,16个驱动轮,前后各8个。闭式液压行走系统采用4个带PWM控制功能的电控比例变量泵并联16个电控比例变量液压马达再通过减速器驱动行走车轮,驱动力大,无级调速,调速范围广,能耗低,结构紧凑。前分布中闭式液压行走系统的液压原理如图6-45所示。提梁机在重载和轻载行走两种不同工况下,通过PWM控制马达(22)的比例电磁阀将其排量分别置于80 mL/r(比例阀不得电)和40 m L/r(比例阀得电)的位置,以适应实际负载的要求;PWM调节闭式泵(27)比例换向阀的电流不仅可使其处于不同供油方向,实现提梁机的前进和后退,而且还可以使闭式泵对应不同的排量,由于柴油机的转速基本恒定,因此系统就对应不同的流量,从而改变提梁机的速度。补油泵(28)内置于闭式泵中,通过滤清器(25)和2个补油单向阀(26)向主油路的低压端补油,主油路多余的油经冲洗阀(21)和马达壳体回油箱,起到冷却和润滑马达的作用。

(2)液压制动系统设计。由于提梁机经常要在梁场进行90°重载转向和大坡度的复合工况下,且要求在此情况下停车,所以提梁机对制动系统要求较高,共采取了三种制动措施。制动液压系统就是闭式行走液压系统。

图6-45 前分布液压系统原理图

1—开式泵;2—比例电磁阀组1;3—梭阀1;4—比例电磁阀组2;5—钳盘制动器;6—卷扬机;7—起升马达;8—起升平衡阀;9—梭阀2;10—起升比例电磁阀;11—电磁换向阀1;12—截止阀1;13—截止阀2;14—手动泵;15—悬挂油缸;16—截止阀3;17—液控单向阀;18—截止阀4;19—电磁换向阀2;20—悬挂平衡阀;21—冲洗阀;22—行走马达;23—制动器;24—电磁换向阀3;25—滤清器;26—单向阀;27—闭式变量泵;28—补油泵;29—散热器;30—串联齿轮泵

①行车制动。提梁机在行驶过程中需要停车时,PWM控制闭式泵比例换向阀电流为零,使闭式泵斜盘倾角回零,排量为零,停车供油,此时提梁机的惯性使所有行走马达转入泵工况,出油口产生高压,溢流阀打开,马达在反向高压油作用下,转速迅速下降直至为零,提梁机实现行车制动。

②驻车制动。提梁机具有重载在坡道上较长时间停车的工况,长时间停留可能会出现“溜车”现象,而提梁机行走减速器高速端的零压常闭制动器(23)可以解决问题。启动时,电磁换向阀3(24)通电,当齿轮泵(30)压力油压力达到3 MPa时,将克服弹簧打开制动器,马达即可驱动;停车时,电磁换向阀3断电,制动器在弹簧的作用下产生制动力,实现驻车。

③紧急制动。提梁机在行驶过程中,若有突发事故,当正常的制动已无法满足制动距离等要求时,采取行车制动和驻车制动同时工作的紧急对策。按下提梁机上任意紧急制动按钮,闭式泵比例换向阀失电,排量回零,同时电磁换向阀3也失电,制动器快速制动,加强了制动效果。

④散热系统。在闭式行走系统中,由于泵和马达直接构成了主循环油路,尽管冲洗阀可把一部分热油带回油箱,但发热严重仍是必须要解决的问题。为此,闭式系统专门设置了散热回路,即在回油路上安装了电控散热器(29)。上电后,散热器马上工作,使系统散热更加可靠。(https://www.xing528.com)

(3)液压悬挂系统设计。

①自适应路面均载工作原理。提梁机的32个行走车轮轴分成4组,每组8个行走车轮轴分布在4个支腿上,前部分悬挂液压系统由2个开式泵(1)、2个比例电磁换向阀(4)、16个悬挂油缸(15)和2个平衡阀(20)组成的主回路和1个齿轮泵(30)、1个电磁换向阀2(19)、16个液控单向阀(17)、16个截止阀3(16)和16个截止阀4(18)组成的控制回路组成,如图6-45所示。8个悬挂油缸并联,通过公共的比例电磁换向阀实现升降,平衡阀使整机下降时速度平稳。提梁机工作时,电磁换向阀2得电,当齿轮泵压力油压力达到5 MPa时,液压单向阀开启,并将比例电磁换向阀关闭,截止阀3、4打开,则各悬挂油缸大小腔分别相通,行走中悬挂油缸就能自动伸缩,使轮组适应高低不平的路面,始终使轮组受力相同。当某回路管路爆裂时,液控单向阀能锁闭油缸大腔,保证轮组受力,提梁机处于安全状态。

②截止阀作用。在悬挂液压系统中每个悬挂油缸的无杆和有杆腔处均设置了一个手动截止阀,共32个。通常情况下,打开截止阀使提梁机正常工作。而在如下情况下,需要将截止阀关闭:系统组装时,对单个悬挂油缸进行调试;系统维修时,需要将单个悬挂油缸抬起后锁死,方便维修。

(4)液压转向系统设计。提梁机共有32个转向油缸,前后分布各有16个转向油缸。转向液压系统采用简单的并联系统,不同的负载压力通过比例电磁换向阀(2、4)中的梭阀1(3)做比较后将最大的负载压力反馈给开式泵(1),既决定了系统压力,又决定了泵的排量。这样整个转向并联系统流量不受最小外负载限制,每个转向油缸均能正常工作;又因为比例电磁换向阀是等差压式比例阀,其流量只与比例电磁换向阀的开口有关,与外负载无关。比例电磁阀的开口大小由线圈电流的大小来控制,通过PWM调节就可以方便地保证整个转向系统在转向范围内稳定的调速性能。

(5)液压起升系统设计。提梁机共有4套液压卷扬机,前分布起升液压系统有2套液压卷扬机,每套由开式泵、1个比例电磁换向阀(10)、1个平衡阀(8)、1个电控比例变量马达(7)和1个钳盘制动器(5)等组成。与行走驱动方案相同,卷扬机(6)也采用变量马达和起升减速器驱动。提梁机吊具的运动方向和速度由比例换向阀控制,吊重的大小可由变量马达通过电流改变排量来控制。回路中采用了三种保护措施防止提梁机在吊重过程中出现危险情况:

①比例阀中的安全保护阀设定压力值只能使提梁机最大吊重900 t×(1+5%)的混凝土梁,防止超载。

②回路中的平衡阀既可使吊重下降非常平稳,更重要的是防止混凝土梁的下坠。

③卷扬机旁安装了零压常闭钳盘制动器,更减小了混凝土梁下坠的可能性,增加了安全系数。

2)提梁机气动系统 900 t提梁机的制动桥组上除了有液压的制动系统,还增加了气动制动回路。与液压系统一样,气动制动系统也是根据前后动力仓分别独立设计,通过电同步的方式控制提梁机的气动刹车功能。

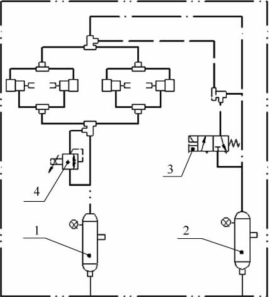

图6-46 提梁机气动制动原理图

1—制动储气筒;2—驻车储气筒;3—电磁换向阀;4—比例电磁调压阀

在前后发动机处,各安装了一个空气压缩机,以提供前后气动制动系统的气源。之后通过气管把气提供到各个气动制动支路。对于每条腿上的气动制动系统,其制动原理都是相同的,因此这里就只对一条腿气动制动原理进行分析,其他支腿的原理与其相同。

如图6-46所示,制动储气筒以下连接的气路供行车制动时使用,比例电磁调压阀用来调整在行车过程中的行车制动力,驻车储气筒以下的气路供驻车制动时使用,电磁换向阀在失电的时候保持制动片关闭,使提梁机保持常闭制动状态,电磁阀得电后把制动片打开,整车可以行走。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。