为了解决大面积、大跨度超大结构的施工,采用一套基于实时网络的控制系统,通过改变某些硬件和修改软件配置及控制算法,可以适应不同行业、不同类型大型构件的整体安装计算机控制,控制室如图4-27所示。控制系统主要包括实时控制系统硬件模块、实时控制系统软件模块、实时控制网络、泵站电子控制单元(ECU)、传感器控制单元(SCU)。

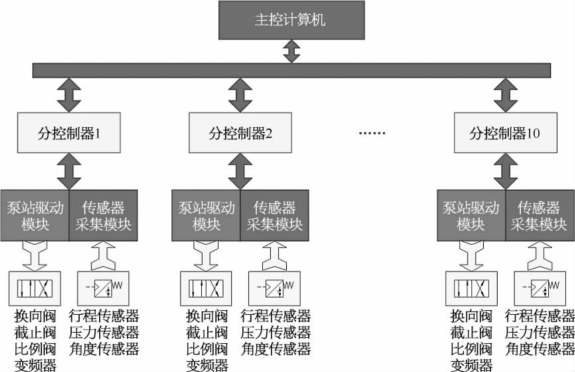

顶推时,在每个支墩上设有一个分控制器,分控制器的主要作用是采集传感器的反馈数据,接受主控制器的指令驱动液压电磁阀;分控制器通过CAN总线与一套主控制器连接,主控制器实现对整个系统的集中控制,包括顶升、顶推装置的控制,压力数据、位移数据的采集,以及各种故障的报警。

图4-28是步履式顶推施工控制网络的拓扑结构。通过泵站驱动模块和传感器采集模块,以及分控制器、主控制器组成了一个闭环反馈系统,在CAN总线传输协议和介质基础上,可以实时调节各点的顶推位移、角度和载荷。

图4-27 控制室

图4-28 控制网络拓扑结构

1)主控制器硬件组成 主控制器是一个标准的嵌入式工控机平台,处理各种传感器发送过来的信号,经过一定的控制算法和控制策略之后,输出控制信号。其中的硬件模块框图如图4-29所示。

2)分控制器硬件组成 分控制器主要包括两个模块:泵站控制模块和传感器采集模块。

(1)泵站控制模块。泵站控制模块主要包括两个部分:通信模块和电磁阀驱动模块,如图4-30所示。

图4-29 CPU硬件模块框图

图4-30 泵站控制模块框图

通信模块主要接收主机发出的控制指令,进行信息帧的CRC校验,记录通信故障发生率,发送反馈信息帧给主机等;驱动模块主要是将输出的TTL信号转换为电磁阀和比例阀的驱动信号。

其主要特点:关键动作实现硬件与软件双重互锁;泵站通信模块在3 s内收不到主控柜的信号,立刻将所有动作停止;泵站通信模块每2 s自动反馈一个信息帧给主控柜,报告当前通信状态;利用紧急停止模块,可以通过一个按钮将所有泵站停止所有动作。

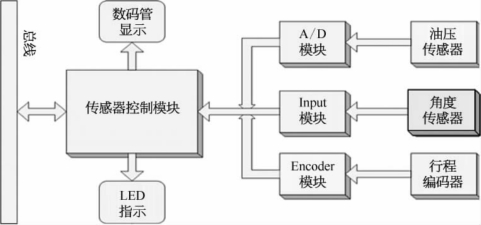

(2)传感器采集模块。传感器采集模块主要是采集油缸的当前状态信息,实时地反馈给主控系统。油缸当前状态信息主要包括油缸的行程、钢梁底部坡度、油缸的压力。根据传感器设计的硬件电路,可以高精度地采集各种数字量或者模拟量信号。传感器采集模块框图如图4-31所示。

图4-31 传感器采集模块框图

其主要特点:传感器信号放大和转换电路精度高;每10 ms发送一次传感器数据,实时性能好;总线方式传输,抗干扰能力强。

3)通信网络 控制器局域网CAN(Controller Area Network)是由Bosch公司在20世纪80年代初开发的一种串行多主总线通信协议。它具有高传输速率,高抗电磁干扰性,并且能够检测出发生的几乎任何错误。(https://www.xing528.com)

通信网络采用光电隔离措施,增加了防雷抑制二极管,双冗余通道,确保通信网络可靠。

4)控制策略与模式 在实际的工程中,由于顶推结构特点各不相同,施工工况复杂多变,必须采取合适的控制策略,通过计算机软件灵活的配置功能来实施。根据试验以及工程经验,拟定了多种成熟的控制策略,转化为相应的控制程序固化在主控计算机的存储器中,可以通过软件配置来选择。

钢梁顶推的控制过程中,某些支撑墩上面的纵向垂直力变化较大,因此产生的摩擦力变化也相应较大,故采用“位置同步,载荷跟踪”的控制策略,以各个支墩顶升油缸的支撑力为依据,以顶推油缸的顶推力和位移作为控制参数,实现力和位移(速度)的综合控制,确保各个支撑墩上的顶推力与本支撑墩的摩擦力相平衡,避免支撑墩受到较大的水平载荷。尤其是在油缸起步时,可以严格控制油缸的速度,防止产生较大的加速度。图4-32给出了控制策略框图。

一般的控制系统具有人工手控和自动控制两种操作模式。通过计算机软件配置,可单动,可分组动,可群组动作,操作灵活方便。这样既能实现整个施工精准同步进行,又能对一些异常情况进行人工干预,保证系统能应对各种复杂的工况和突发情况。

5)传感器 通过各种传感器的组合使用,实时检测顶推油缸、支撑顶升油缸、横向调整油缸的状态,保证支撑墩承受的水平载荷在允许范围内,保证钢梁平稳平移。这些传感器主要包括行程传感器、压力传感器和角度传感器。

(1)压力传感器:测量提升油缸的工作压力,反映油缸的提升或下降负载。

(2)油缸行程传感器:用于实时测量提升油缸在0~1 000 m内的行程。

(3)角度传感器:用于实时测量钢梁坡度。

图4-32 控制策略框图

6)电气控制系统主要特点 应用国外高级汽车和航空航天技术中的CAN-BUS总线技术开发的现场实时网络控制系统,相比传统的集中控制系统,这种分散式的实时网络控制系统具有如下优点:

(1)系统简化,各点之间仅3根控制连线,反应速度快。

(2)控制点多,控制点数可达200个。

(3)控制距离远,有线5 000 m,无线10 000 m。

(4)控制精度高,设计精度小于±2 mm。

(5)有线、无线控制方式可选,适应范围广。

(6)控制策略与方式多,位置同步、载荷分配或二者相结合。

(7)传感检测手段齐全,能够检测载荷、位置、角度等。

(8)保护措施多,可靠性高,具有故障检测和报警功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。