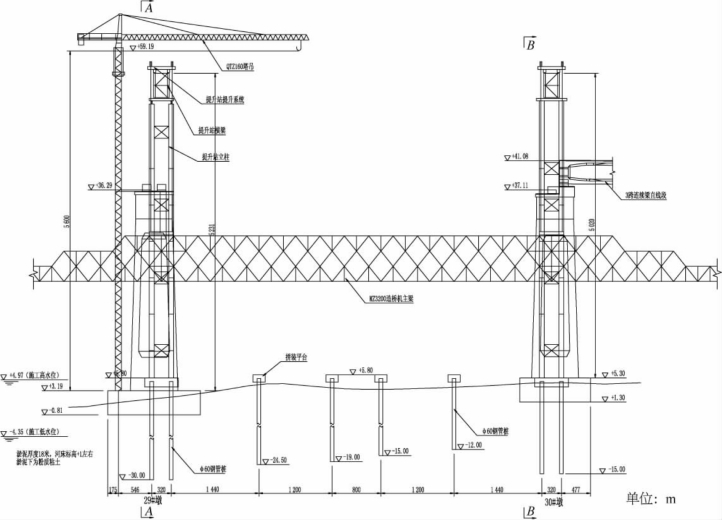

1)设计概况 本提升站为两个高度在50 m左右的门式吊机,分别跨过29#和30#墩,两门吊间距为64 m,如图3-56所示。提升站主要作用为提升MZ3200 t型双线箱梁造桥机主梁,并将其安装就位。MZ3200 t型移动模架造桥机共两根主梁,单根总长度为148 m,重5 550 k N,提升安装时逐根完成。提升及下放时,采用8部100 t连续油缸同时进行提升、下放,主梁横向移动采用油缸顶推。

图3-56 移动模架造桥机提升站布置图

2)载荷工况

(1)造桥机单根主梁,G1=5 550 k N。

(2)风载荷:台风按风速v=40 m/s考虑(非工作状态),工作状态按六级风,风速v=13.8 m/s考虑,基本风压 ;台风计算风压为:

;台风计算风压为:

六级风计算风压为:

(3)提升站单侧门吊自重,G2=1 350 k N。

(4)提梁吊具及钢丝绳自重,G3=150 k N。

(5)提梁吊具上盘自重,G4=250 k N。

(6)提升站滑行轨道自重,G5=145 k N。

(7)提升站开始提梁时的冲击荷载系数按1.1考虑。

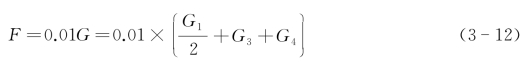

(8)造桥机主梁横向平移时,对提升站有横向作用力F=0.01G0(制动系数按0.01考虑)。

(9)计算工况:风速大于6级时,提升站不进行工作,此时单侧门吊的主要荷载为:

![]()

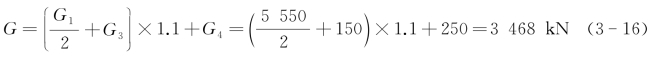

及风荷载FW(按台风计算);工作状态下,提升站开始提梁时,单侧门吊的主要荷载为:

及风荷载FW(按六级风计算);工作状态下,主梁横向平移时,单侧门吊的主要荷载为:

横向制动力

及风荷载FW(按六级风计算)。

3)计算模型 设计时的主要布置情况如下:门吊横梁采用新万能杆件拼装,长度为28 m,宽2.56 m,高4 m,共四片主桁,间距为0.28 m+2.0 m+0.28 m。门吊立柱采用φ800 mm钢管,壁厚为8 mm,提升主梁一侧采用4根立柱,布置间距为3.2 m×3.2 m,基础为钢管桩基础;另一侧采用2根立柱,布置间距3.2 m,设置附墙与墩身连接,基础直接安置在承台上,两侧立柱均设置联结系(采用新万能杆件),每隔8~10 m布置一组,立柱总高度为50 m。移动模架造桥机提升站布置如图3-56所示。

利用SAP2000建模计算(门吊自重不计为外加荷载,模型中加1.4计算系数),计算工况分别为:

(1)台风时,门吊不工作。

台风时门吊停止任何作业,提升设备必须位于四根立柱一侧。

竖向荷载G=G4=250 k N,布置在4根立柱一侧起吊梁位置,分配至横梁8个节点上g=250/8=31.25 k N。

竖向均布荷载(走道梁)分配至横梁节点:

横梁风载:

![]()

模型中按挡风面积分配至横梁的节点上。

立柱风载:

![]()

模型中按挡风面积分配至立柱的节点上。

(2)工作状态,主梁开始提升。

竖向荷载:

布置在4根立柱一侧起吊梁位置,分配至横梁8个节点上g=3 468/8=433.4 k N。

竖向均布荷载(走道梁)分配至横梁节点:P=2.42 k N。

横梁风载:

![]()

模型中按挡风面积分配至横梁的节点上。

立柱风载:

![]()

模型中按挡风面积分配至立柱的节点上。

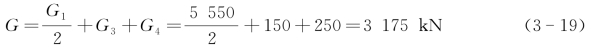

(3)造桥机主梁平移,每移动2 m为一个工况计算。

竖向荷载:

模型中分配至横梁8个节点上![]() 。

。

竖向均布荷载(走道梁)分配至横梁节点:P=2.42 k N。

横梁风载:

![]() (https://www.xing528.com)

(https://www.xing528.com)

模型中按面积分配至横梁的节点上。

立柱风载:

![]()

模型中按挡风面积分配至立柱的节点上。

制动力荷载根据式(3-12)可计算得F=31.75 k N,模型中分配至横梁端头4个节点f=31.75/4=7.94 k N。

4)计算结果

(1)台风工况。

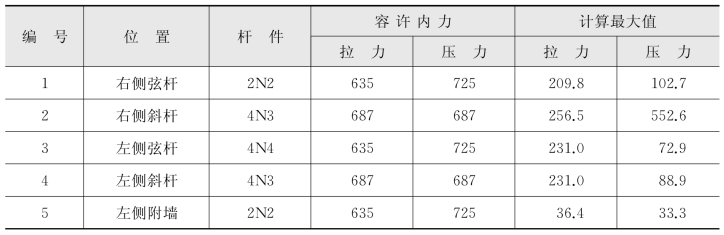

①主桁横梁各杆件工况见表3-10。

表3-10 主桁横梁各杆件工况 (kN)

②立柱连接系各杆件工况见表3-11。

表3-11 立柱连接系各杆件工况 (kN)

③立柱。立柱采用φ800 mm钢管,壁厚σ=8 mm,截面参数如下:A=199.05 cm2,I=156 088 cm4,W=3 902.2 cm3,i=28.0 cm。

右侧四根立柱:

单根立柱最大自由长度l=12 m,λ=12/0.28=42.85,查表:φ1=0.887。最大轴力Nmax=1 018.6 k N;最大弯矩Mmax=282.2 k N·m。

根据最大正应力公式:

可计算得到σ=130.0 MPa<170 MPa=[σ],因此满足要求。

左侧两根立柱:

单根立柱最大自由长度![]() ,查表:φ1=0.601。最大轴力Nmax=520.7 k N;最大弯矩Mmax=175.9 k N·m(均出现在同一位置)。

,查表:φ1=0.601。最大轴力Nmax=520.7 k N;最大弯矩Mmax=175.9 k N·m(均出现在同一位置)。

同理,根据式(3-22)计算可得σ=88.6 MPa<170 MPa=[σ]。满足设计要求。

基础反力:左侧N1=520.7 k N,N2=169.0 k N。

右侧N1=1 014.2 k N,N2=976.1 k N,N3=-491.4 k N,N4=-456.4 k N。

(2)起吊时工况。

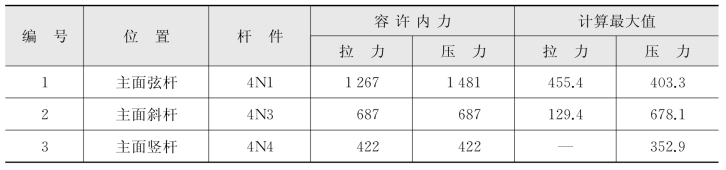

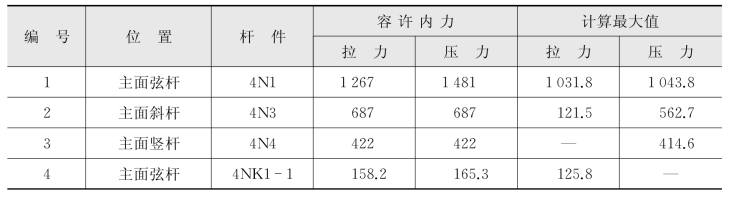

①横梁各杆件工况见表3-12。

表3-12 横梁各杆件工况 (kN)

②分配梁。右侧分配梁1及左侧分配梁1均采用2根H588型钢,上下各有10 mm盖板,截面参数如下:A=491.5 cm2,I=333 859 cm4,W=10 982 cm3,SX=6 103 cm3。

右侧分配梁2及左侧分配梁2均采用2根H588型钢,截面参数如下:A=371.5 cm2,I=226 568 cm4,W=7 706.4 cm3,SX=4 308.9 cm3。

右侧分配梁1及左侧分配梁1的最大弯矩Mmax=1 441.2 k N·m;最大剪力Vmax=901.5 k N。

根据最大正应力公式:

![]()

计算最大应力σmax=1 441.2×103/10 982=131.2 MPa<170 MP a=[σ],因此满足许用应力要求。

根据最大剪切应力公式:

计算最大剪切应力为τmax=68.7 MPa<85 MPa=Cr[τ],满足要求。

组合应力公式为:

![]()

可计算得![]() 。

。

右侧分配梁2及左侧分配梁2,其剪力较大两端H588型钢腹板按图纸贴板。最大弯矩Mmax=765.8 k N·m;最大剪力Vmax=1 795.1 k N。根据式(3-23)可计算得σmax=99.4 MPa<170 MPa=[σ],满足最大许用应力要求;根据式(3-24)可计算得τmax=53.4 MPa<85 MPa=Cr[τ],满足最大需用切应力要求。则根据式(3-25)可计算组合应力为![]() 。

。

③立柱。

右侧四根立柱:最大轴力Nmax=1 319.4 k N;最大弯矩Mmax=63.7 k N·m。根据式(3-23)可计算得σmax=91.1 MPa<170 MPa=[σ],满足最大许用应力要求。

左侧两根立柱:最大轴力Nmax=489.4 k N;最大弯矩Mmax=22.0 k N·m。根据式(3-23)可计算得σmax=46.5 MPa<170 MPa=[σ]。

基础反力:左侧N1=489.5 k N,N2=444.7 k N;右侧N1=1 319.4 k N,N2=860.6 k N,N3=1 162.9 k N,N4=716.2 k N。

(3)造桥机主梁平移。

①横梁各杆件工况见表3-13。

表3-13 横梁各杆件工况 (kN)

②分配梁。

右侧四根立柱:最大轴力Nmax=1 250.6 k N;最大弯矩Mmax=197.9 k N·m。根据式(3-22)可计算得σmax=121.5 MPa<170 MPa=[σ],满足最大许用应力要求。

左侧两根立柱:最大轴力Nmax=1 946.8 k N;最大弯矩Mmax=110.7 k N·m。同理,根据式(3-22)可计算得σmax=191.4 MPa<170 MPa=[σ],满足最大许用应力要求。

基础反力:左侧N1=1 946.8 k N,N2=1 878.2 k N;右侧N1=1 250.7 k N,N2=961.5 k N,N3=559.3 k N,N4=745.7 k N。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。