1)工程概述 小凌河大桥(见图3-29)位于锦州市的云飞南街上,为城市主干道。桥梁全长665 m,主桥宽30 m,引桥宽27 m。主桥为双套拱斜拉桥,跨径为108 m+92 m,主桥立面布置示意如图3-30所示。主梁为双箱分离式钢箱梁,梁高2.84 m。拱塔为双钢套拱,外拱塔塔高65.522 m,倾斜8°,塔根间距38.0 m;内拱塔塔高54.256 m,倾斜15°,塔根间距25.0 m;外拱塔与内拱塔之间用横撑连接。

2)施工方案

小凌河大桥为双拱斜拉桥,需要进行两次竖转,施工针对两钢塔的不同特点采用不同的施工方案。对内拱塔,在其上搭设三角支架提供力臂,利用扳起法进行竖转施工;而外拱塔施工则把竖转到位的内拱塔作为起吊索塔,以临时索鞍作为钢绞线转向支撑结构进行竖转,此法避免了建造临时索塔,节省了大量成本和工时,同时索鞍设计成易拆卸式,拆卸后不影响成桥受力,无残余应力。

(1)内拱塔转体方案。斜拉桥自身结构带有锚箱,可以承受较大载荷,无需另行设置。同时,内拱塔重量不大,对比前述转体系分析其各个优缺点,最终采用扳起法,无需搭建临时索塔。

图3-29 小凌河大桥

图3-30 小凌河大桥主桥立面布置示意(单位:m)

(2)外拱塔转体方案。外拱塔同样具备扳起竖转的条件,当然也可以采取与内拱塔一样的转体方案,但是如果采用外拱塔上组装三角支架,在竖转过程中支架横梁会与内拱塔发生干涉。如果采用搭建临时索塔的方式,则成本和工期会大大增加。根据双套拱钢塔的特点,在外拱塔竖转时可以借助竖转到位的内拱塔作为临时索塔。由于内拱塔比外拱塔低,排除了在内拱塔顶部安装牵引提升油缸的方案。

3)关键部位结构

(1)索鞍。本工程最大特点就是在斜拉桥钢塔竖转施工中首次引入易拆卸式索鞍。索鞍由钢板焊接成整体,与钢绞线接触面上分为8个滑道,使钢绞线分离而互不影响,同时保证钢绞线在水平方向上不脱离轨道。在竖直方向上,随着外拱塔起吊到一定高度后,钢绞线会脱离索鞍,所以索鞍滑道不可封闭。索鞍侧面呈扇形,符合钢绞线的起吊线形,利于钢绞线顺利通过,从而减小摩擦。

索鞍与内拱塔上的耳板用销轴连接,这种多铰点设计使索鞍和内拱塔受力明确,便于结构加固,同时方便组装和拆卸,只需用塔机吊住索鞍,取下销轴即可拆除索鞍,内拱塔上的耳板采用热割除后便毫无索鞍的痕迹。

(2)三角支架。三角支架是竖转施工的重要结构,其设计直接影响钢绞线和内拱塔的受力情况以及投入的成本。三角支架主要由压杆和拉杆组成,压杆长度、拉杆长度及拉杆在内拱塔上的铰点位置这三个要素决定了三角支架的结构。

三角支架设计控制原则:

①把钢绞线内力控制在较小范围内,同时内拱塔及竖转销轴处受力也不可过大。

②拉压杆的长短直接影响了建造成本及钢绞线的拉力,应取适中。

③保证支架强度及压杆的稳定性。根据控制原则对三角支架尺寸进行优化。

(3)万向铰。根据有限元软件整体计算所得到的钢绞线张力值,在保证一定安全系数的前提下,对单个拱塔使用4台200 t同步提升油缸进行竖转施工,即在桥长和桥宽两个方向上各布置2台提升油缸。除计算机控制,还在机械结构上设计万向铰,以适应竖转过程中2个方向的角度变化,保证桥长方向上2台油缸的同步提升。通过在机械结构上的设计,即使电子设备断电或者失控,也能保证竖转载荷均衡及安全,达到了提升油缸同步双重保险的目的。

万向铰分别装在内拱塔的三角支架和外拱塔上,可以保证钢绞线角度的自由变化,包括上下俯仰和左右摆动。位于桥长方向上的2台提升油缸油路相连,确保了其牵引力相等。由于万向铰的存在,释放了钢绞线端部转动自由度,这样就保证了钢绞线的内力相等,从而使得提升过程平稳、同步。

(4)桥面拉点及提升油缸支架过渡结构。小凌河大桥是斜拉桥,桥面上有锚固位置,合理应用大桥的现有结构,无需建造临时结构,能够有效地节省成本和工时。根据竖转过程中的受力分析,转体下拉点设在距离内外拱塔最远处的4个锚管位置,使钢绞线受力最小。由于连接螺杆的方向与转体用钢绞线的方向不一致,而且转体过程中钢绞线的方向始终在改变,因此在下拉点锚管位置设置一个转接装置。

该结构分别位于索孔结构4个位置。连接螺杆和提升油缸支架过渡结构通过上端的螺母连成整体后,整体安装在索道管内,然后再拧紧箱梁下端的螺母。使用螺纹结构安装提升油缸支架过渡结构的好处是安装和拆除方便,易于调整张紧,以免尺寸误差过大而带来无法装配的情况。提升油缸支架过渡结构放置在桥面上,用“7”字板定位焊接。提升油缸支架通过销轴与过渡结构连接。过渡结构由两块耳板通过筋板及槽钢连接起来,连接螺杆穿过筋板的圆孔,用连接螺母在另一端拧紧。

由于提升油缸支架过渡结构受力较大,在内拱塔竖转过程中要时时保证其受压,不可受拉。这样结构的承载能力较大,而“7”字板结构仅仅用来对过渡结构在桥面上进行定位,不可以承受很大的拉力。这就要求在施工过程中,转体用钢绞线与地面的最大角度要小于锚管处斜拉索与地面的夹角,这样就可保证钢绞线拉力在垂直于斜拉索的方向上的分力总是向下的,即结构处于受压状态。

(5)穿芯式提升油缸。竖转施工所用的起吊设备均为穿芯式提升油缸,最大起吊重量为200 t,内、外拱塔各用4台。本提升油缸具有“自锁”功能,停机时也可保证钢绞线死死地被锁定,避免起重物脱落。提升油缸内每个锚片螺钉连着1个锚片,3个锚片为1组,压入锥形孔内。紧锚时,锚具提升油缸带动盖板压紧锚片,但这种压紧力不够大,只能保证3个锚片平齐地被压入锥形孔并抱紧钢绞线,而无法达到安全自锁的目的,需要通过外负载来实现自锁功能。当提升油缸承载时,锚片像“楔块”一样紧紧贴在锥形孔表面上,负载越重,钢绞线拉得越紧,锚片受压越大,自锁就越安全。松锚时,通过锚具提升油缸作用顶开盖板,放松锚片。不过由于负载过重,会使锚片与锥形孔在高压下粘合,不易脱开,需预先在该接触面上喷涂二硫化钼润滑。

根据载荷历程分析,钢绞线张力随着拱塔的竖转而逐渐减小。在后期,钢绞线张力较小,因此产生的自锁力较小而不足以实现自锁功能,所以要在起吊后期适时地撤去沿桥宽方向同一排上的一对提升油缸,以此来增大剩余提升油缸的钢绞线张力,保证提升油缸安全地自锁。(https://www.xing528.com)

(6)竖转较。竖转铰设置在内、外拱的拱脚处,采用销轴连接,是施工过程中的主要承载部位。

竖转铰外侧钢板穿过钢拱表面并焊接在拱脚内部钢板上,中间由钢管横向连接。为减小竖转过程中销轴处的摩擦,连接钢管内含有自润滑轴套,并涂抹固体润滑剂,销轴直径320 mm,穿过自润滑轴套。为保证转动顺畅,销轴、拱塔转铰及桥面转铰三者需满足一定的同心度要求。

4)施工过程仿真 通过详细分析竖转施工过程中的载荷变化,采用刚体动力学对整个竖转施工过程进行仿真,从而得出各关键结构的载荷随时间变化的动态时间历程曲线,包括钢绞线行程、钢绞线张力、三角支架拉杆受力、压杆受力、转铰受力等各项时间历程数据。将整个竖转体系中的构件都视为刚体,选取每个刚体质心在惯性参考系中的3个直角坐标和确定刚体方位的3个欧拉角作为笛卡尔广义坐标,用MSC ADAMS建立仿真,计算中采用吉尔(Gear)的刚性积分算法及稀疏矩阵技术求解。具体过程是:钢拱与地面、三角支架拉杆及压杆与钢拱之间均用旋转副约束,钢绞线与提升油缸用移动副约束,提升油缸与地面用旋转副约束,这样使用刚体建立的钢绞线既可以相对提升油缸滑动,也可以相对地面旋转。同时,按照实际情况调整各结构重量和重心,把拱塔上附属结构作为附加载荷到拱塔上,综合考虑动载荷,取载荷分项系数为1.35,并考虑转铰处的摩擦阻力,取静摩擦系数0.15,动摩擦系数0.1。整个竖转施工的刚体动力学模型如图3-31所示。

图3-31 刚体动力学模型

(1)内拱塔竖转仿真过程。假设液压提升油缸以6 m/h的恒定速度拖动钢绞线。定义内拱塔与地面的角度为变量,根据图纸要求,当检测到角度达到75°时仿真自动停止。读取钢绞线行程及各部分载荷,仿真结果如图3-32所示。

图3-32 内拱塔仿真结果

由于钢绞线和提升油缸之间的移动副给定了一个恒定的初始速度,因而钢绞线的行程是严格线性增长的。钢绞线的最大行程是26.0 m,以6 m/h的速度提升,大约需要4.3 h可以完成。由图3-32可知,内拱塔钢绞线最大张力约为245 t,每侧需要2台200 t提升油缸张拉,三角支架拉杆最大受力180 t,压杆最大受力252 t,转铰最大受力340 t,且均随着竖转的进行而减小。

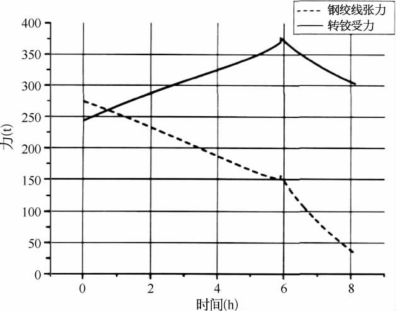

(2)外拱塔仿真过程。假设液压提升油缸以同样速度拖动钢绞线,钢绞线通过内拱塔上的索鞍转向,带动外拱塔开始竖转。定义外拱塔与地面的角度为变量,根据图纸要求,当检测到角度达到82°时仿真自动停止。读取钢绞线行程及各部分载荷,仿真结果如图3-33所示。

图3-33 外拱塔仿真结果

钢绞线行程也同样是严格线性增长的,钢绞线的最大行程是48.7 m,以6 m/h的速度提升,大约需要8.1 h。从图3-33可以看出,外拱塔钢绞线最大张力约为274 t,同样每侧也需要2台200 t提升油缸同时张拉,在开始阶段缓慢下降,在提升时间接近6 h处有一定突变,而后又以较快趋势下降。外拱塔转铰最大受力约为377 t,在开始阶段逐渐上升,在提升时间接近6 h突变,而后开始下降。外拱塔钢绞线张力和转铰受力在同一时刻出现突变,这是由于随着外拱塔的竖转,钢绞线会在这一时刻完全脱离索鞍,受力状态会发生突变。因此为了保证施工安全,在即将离开索鞍时必须降低速度,使二者缓慢分离,以免造成不利的影响。对施工过程进行仿真是施工控制中重要的一部分,不仅可以初步验证施工方案的可行性,还可以为施工设备的布置和参数选取提供参考依据,也可方便施工交底。

5)同步提升控制原理

(1)控制系统的布置。

①压力传感器。在每个吊点提升油缸的大腔侧安装1只压力传感器测量各吊点的负载压力(同一组提升吊点的所有提升油缸的进油口并联,任一提升油缸的压力都代表同一组提升吊点的压力)。

②锚具及提升油缸智能传感器。在每个提升油缸的上下锚具油缸上各安装1只锚具传感器检测锚具状态(锁紧或松开),在每台提升油缸主缸上安装油缸位置传感器测量油缸行程。

③传感器。各种传感器与各自的CAN通信模块连接。

(2)控制策略。

①尽管竖转油缸已经通过设置在起吊结构上的万向铰达到机械同步,为了控制精确,仍需设置电子同步控制,通过油压传感器检测、电磁阀和比例阀控制竖转提升油缸流量相等,以保持两处钢绞线速度相等,即达到位置同步。

②竖转提升油缸所受拉力需相等,以防止拱塔扭转变形,不产生附加扭矩。通过高差传感器检测钢绞线缩短长度差值,经反馈控制使拱塔左右高度相等。

③设置钢绞线张力极限。通过油压传感器检测提升油缸即时压力,计算机可得出此时钢绞线张力,当超过预定张力时,计算机发出报警信号并立即停机。

6)工程总结 小凌河大桥结合桥梁结构特点和实地施工条件,采用内拱塔扳起转体,外拱塔索鞍导向转体的施工方案,无高空作业,节省了材料和时间。通过对索鞍结构、三角支架、万向铰等结构的设计,把施工关键结构受力控制在合理范围内,确保了施工的高效性和安全性。通过刚体动力学软件仿真,对施工过程进行动态预估,验证了施工方案,确保施工的安全性。实际施工结果表明,本次施工方案在保证节约、高效、安全的情况下完成了各项施工要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。