系统是由一些基本单元组成的能够完成某种特定功能的整体。系统的概念是相对的,大到一部机器,小到一个部件或一个零件,都可以看做系统,而组成它的各个零件或各个结构要素,则看做基本单元。系统的可靠度不仅和组成的基本单元可靠度有关,而且还和基本单元的相互关系及数量多少有关。

1)液压系统可靠性框图与模型 根据建模目的的不同,可靠性模型可以分为基本可靠性模型和任务可靠性模型两种。基本可靠性模型是用来估计产品及其组成单元发生故障所引起的维修及保障性要求,由基本可靠性框图和其相应的数学模型构成。基本可靠性模型是一个全串联模型,储备单元越多,系统的基本可靠性越低。

任务可靠性模型用来估计产品在执行任务阶段完成给定功能的概率,可以描述各产品单元完成任务时的预定作用。由于每次只考虑直接危及任务成功的单元故障,所以系统可能是串联、并联或者混联等不同模型。

可靠性框图与常见的表示产品单元之间的物理关系的工作原理图不同,它表示的是系统与各单元之间以及各单元相互之间逻辑任务的关系图。因此,在建立可靠性模型时,要区分系统的结构关系、功能关系与可靠性逻辑关系,才能画出可靠性逻辑框图。

串联、并联和混联系统的可靠性模型如下:

(1)串联系统的可靠度。串联系统是指系统中的各个单元从功能和逻辑上看,如同许多链环组成的一个链条,链环中任何一个单元的故障都将会导致整个系统出现故障。串联模型是最常用和最简单的模型之一,串联模型的可靠性框图如图2-35所示。

![]()

图2-35 串联系统的可靠性框图

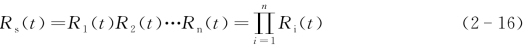

设系统中各个单元的可靠度分别为R1,R2,…,Rn,根据概率乘法定理,串联系统的可靠度为:

若各个单元的寿命服从指数分布,即:

![]()

其中,λi为第i个单元的失效率,则系统的可靠度为:

因此,系统的失效率为:

图2-36 串联系统可靠性框图

由此可见,串联后系统的失效率是组成系统的所有元件故障率的和。

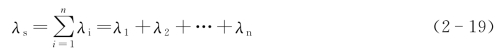

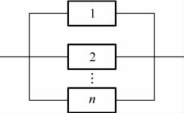

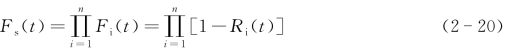

(2)并联系统可靠度。假设由n个相互独立的元件并联起来组成一个系统,在这个系统中,只有组成系统的全部元件都失效时,整个系统才会出现故障。图2-36是n个单元并联系统的功能逻辑图。

设系统中各单元的可靠度为R1,R2,…,Rn,不可靠度为F1,F2,…,Fn,根据概率乘法定理,系统的不可靠度为:

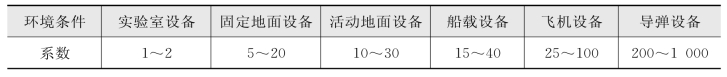

则系统的可靠度为:

可见,并联系统的可靠度Rs(t)随着单元数n和单元可靠度的Ri(t)增加而增加。事实上,并联系统是一种冗余系统,系统并联的单元数目越多,其冗余度就越高,可靠度也就越高。这一特点使并联系统明显优于串联系统,因此常常通过并联布置来提高系统的可靠度。

(3)串联-并联(混联)系统的可靠度。许多复杂的工程系统是由串、并联系统组合而成的,称为串-并联系统。从逻辑关系上看,串联系统是非冗余系统,并联系统是完全冗余系统,而许多工程系统不一定是这两种极端情况,属于部分冗余系统,称为表决系统。

2)液压元件可靠度的确定 液压系统中各个元件都发挥着重要的作用,其中一个元件出现故障时,可能会导致整个系统故障,严重时可能导致整个系统无法继续工作。分析液压系统的可靠度具体步骤如下:

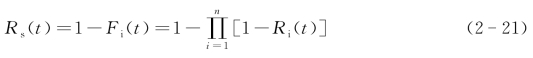

(1)确定液压元件的基本失效率λ0(t),液压元件的基本失效率是通过破坏性试验获得。这种破坏性试验也被称为寿命试验,是指产品一直被破坏到寿命结束为止,这为获得产品的失效分布和全面的可靠性指标奠定了基础。表2-3给出了液压同步提升系统中液压元件的基本失效率。

表2-3 液压各元件的基本失效率

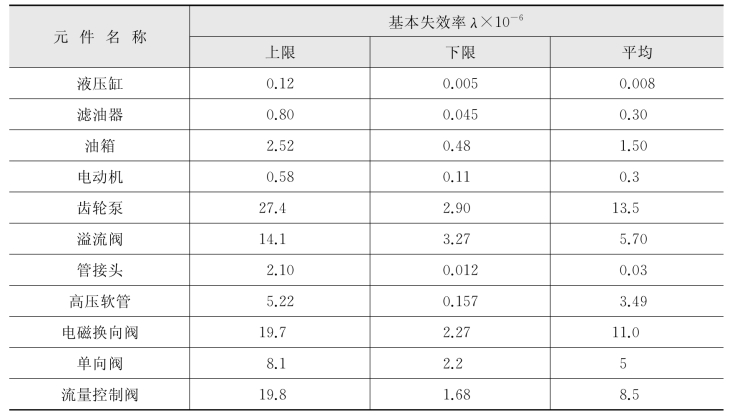

(2)确定应用失效率λ(t),根据不同的使用情况将基本失效率乘上环境系数k计算可得应用失效率λ(t),即λ(t)=kλ0,查表2-4可知活动地面设备环境系数为10~30。

(3)确定元件的可靠度,基于正常运行阶段的指数分布,即![]() ,预测液压系统的可靠度。

,预测液压系统的可靠度。

表2-4 液压元件失效率的修正系数

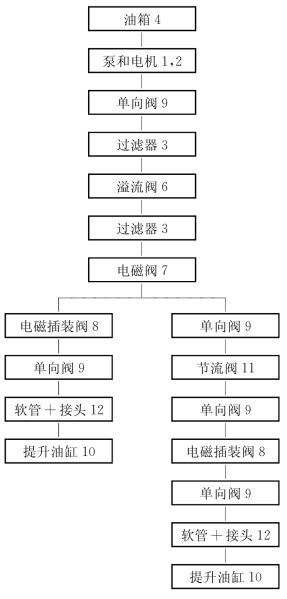

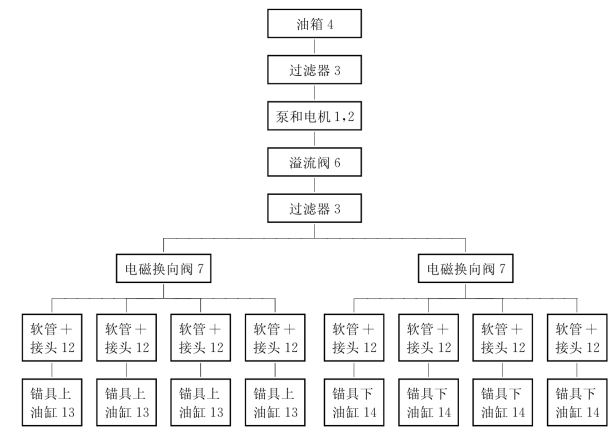

3)建立液压系统可靠性的逻辑模型 进行可靠性分析之前,首先要建立系统可靠性模型,通常用可靠性框图来表示系统可靠和失效的逻辑关系。由于液压同步提升系统是由锚具系统和提升系统组成,因此为了方便理解及下一步的可靠度估算,本文将其分为两个子系统分别研究。应用可靠性理论相关知识可以得到,两个子系统形成可靠性的串联系统,建立该液压系统的可靠性框图如图2-37所示。

根据锚具系统和提升系统中液压元件之间的功能关系,分别建立可靠性框图如图2-38和图2-39所示。

![]()

图2-37 液压同步提升系统可靠性框图(https://www.xing528.com)

图2-38 提升液压系统可靠性框图

4)液压同步提升系统可靠性估算 本文近似地认为在正常运转期间,同步提升的液压系统寿命分布服从指数分布,为了方便分析且突出重点,这里做出以下假设:

(1)系统是两状态可靠性模型。

(2)各单元是相互独立的。

由图2-39可知,锚具辅助子系统为串、并联状态,其可靠度为:

![]()

代入各数据后可得:

![]()

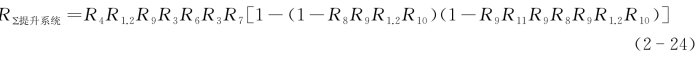

由图2-38可知,提升子系统也为串、并联系统状态,其可靠度数学模型的估算为:

代入各数据得:

![]()

图2-39 锚具液压系统可靠性框图

由锚具辅助系统与提升系统的串联关系,则整个液压系统的可靠度数学模型为:

![]()

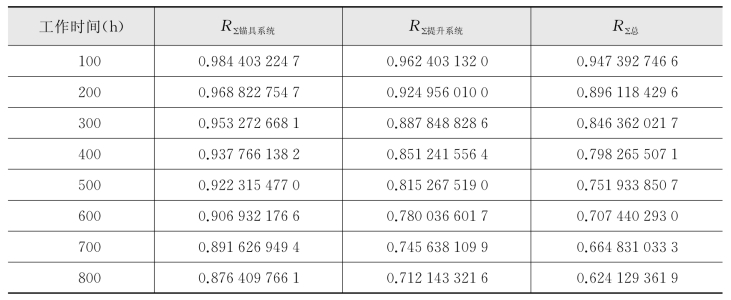

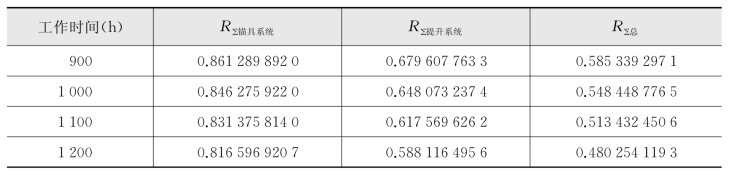

虽然现有的相关文献给出了一些元件的基本故障率的数值,但是就具体系统而言,要根据实际系统元件的组成及其所处环境的不同有所调整。因为表2-4中的数据是在标准试验条件下统计出来的,所以针对具体应用时要对基本的故障率做相应的修正。提升系统基本上都是在户外作业,属于地面活动设备,这里取环境系数k为10,由式(2-11)和表2-3,可求出各液压元件在系统正常运行阶段时的基本失效率和不同工作时间的可靠度R(t),以100~1 200 h为工作时间,则每隔100 h液压系统的可靠度见表2-5。

表2-5 每隔100h液压系统的可靠度

(续表)

由表2-5可看出,系统工作时间越长,其可靠度就越低。因此,对液压系统的检修应与实际工况相对比,该液压系统在连续工作500 h的可靠度均值为0.751 9,工程机械液压系统的可靠度一般为0.6~1。所以,该液压同步提升系统能够满足工作要求,但可靠度不是很高,这是由于该系统串联环节过多,影响了系统可靠度的提高,因此可以通过减少不必要的串联环节来进一步提高系统的可靠度。此外,还得出结论:提升系统的可靠度较低。因此,提升系统对整个液压系统的可靠性起了决定性作用。

由可靠度的计算公式,可以得出液压系统平均无故障时间(MTBF)为:

![]()

环境系数k=10时,进行近似积分运算,得到1 516.8 h,因而液压系统的平均无故障时间近似为1 516.8 h,说明系统的可靠性不是很高。从理论上讲,当该液压系统运行到1 516.8 h的时候,就应该对其进行检查维修。此外,系统中泵、电磁换向阀的失效率较高,是造成系统不可靠的关键,应该注意监控与维护。

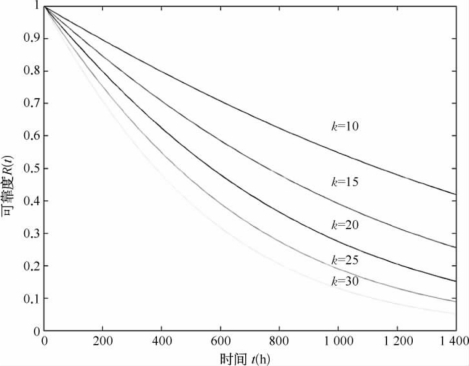

5)液压同步提升系统的可靠度曲线 根据液压系统的可靠性模型,对其进行可靠性仿真计算,绘出环境系数k=10时各个子系统的可靠度曲线,以及不同工况条件,即环境系数分别为10、15、20、25、30时整个液压系统的可靠度曲线,如图2-40和图2-41所示。

由图2-40不难看出,提升系统的可靠度较低,锚具系统的可靠度较高,这主要是由于提升系统比锚具系统串联的环节多,因此其失效率较高。对比总液压系统与两个子系统的可靠度曲线变化,可以看出总系统的可靠度小于两个子系统的可靠度,因此只有通过简化该系统结构的同时提高单个子系统的可靠度,才能提高整个系统的可靠度。提升系统相对于锚具系统下降比较快,对总体可靠度影响较大,所以较小的提高提升系统可靠度就能很大地改变整体系统的可靠度。

通过图2-41可以对比看出工作环境条件越差,系统中各个液压元件的故障率就会越高,其基本失效率就会增加,进而导致系统的可靠度下降。当该系统正常工作500 h,环境系数k=10时,系统的可靠度均值R=0.751 9,当k=15、20、25、30时,R=0.68、0.59、0.46、0.39,整个系统的可靠度大幅度下降。因此,采用质量较好的液压元件,降低元件的失效率,也是提高系统可靠性的有效途径。液压系统在工作中大约70%的故障率都是由系统油液污染引起的,充分重视和控制污染,在工作中及时跟踪油液清洁度,保证油液的清洁,也是提高系统可靠度的重要方法。依据仿真曲线图中液压系统可靠性变化的动态过程,可以为液压系统的使用和维护提供依据。

图2-40 环境系数k=10时,两个子系统与总系统可靠度均值比较曲线

图2-41 环境系数k=10、15、20、25、30时,系统的可靠度均值曲线

通过上述分析,液压同步提升系统在连续使用500 h后就要进行技术维护与保养,由于系统中各种阀、液压缸、软管比较多,且都处于串联环节之中,因此系统的可靠度不高。为了进一步提高液压系统的可靠度,延长产品的使用寿命,可以采取下列措施:

(1)液压系统设计时选用先进的质量好的元件,提高各元件的可靠度,采用多重的过滤技术,保证油液能达到很高的清洁度,从而改善元件的工作环境。元件的质量与可靠度是影响系统可靠度的重要因素。

(2)尽量减少串联环节和元件数量,因为串联系统可靠度随着元件的增加而降低。

(3)系统的维护检修时间对可靠度影响也较大,因此必须及时检修与保养。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。