液压同步提升系统结构复杂,且元件封闭在阀体内,使得液压系统失效十分隐蔽,直接导致液压系统故障诊断困难。借助AMESim软件对系统的故障参数进行设定,分别对提升液压系统在正常工况和液压元件失效情况下仿真,对比仿真结果,能够比较简便地确定液压元件失效对系统造成的影响。

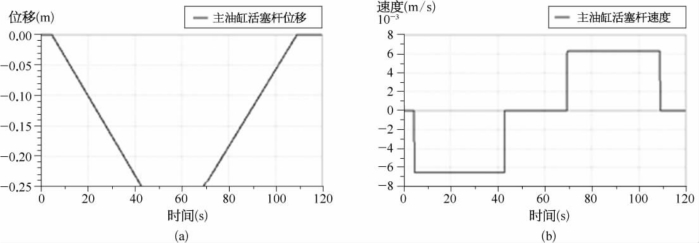

图2-19 主油缸的运动位移曲线和速度曲线

(a)主油缸的运动位移曲线;(b)主油缸的运动速度曲线

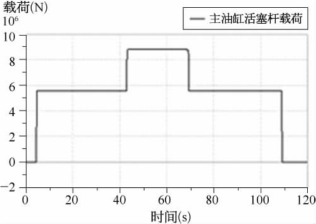

图2-20 主油缸的载荷曲线

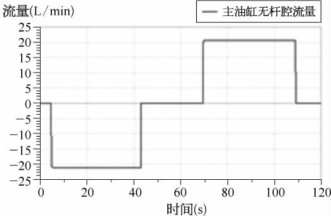

图2-21 进出油缸的流量曲线

1)负载增加 液压提升系统在提升重物时,提升构件有可能会受到风载荷等的干扰,使油缸所受负载增加,延长提升时间,基于本文所建模型,观察主油缸活塞杆运动速度在负载增加时的变化情况。

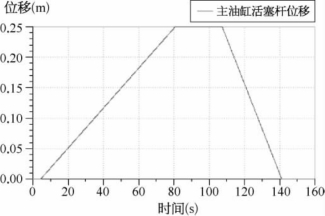

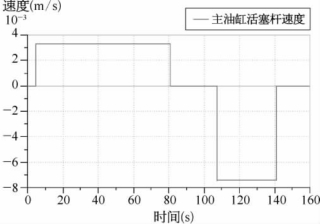

设置主油缸的输入信号为1.3×107,仿真时间为160 s,仿真时间间隔为0.1 s,得到主油缸的位移和速度曲线,如图2-22和图2-23所示。可以看出,开始时同前面所述情况一样,油缸内的油压逐步升高,接近5 s时,油缸才开始动作,带动负载移动,但是由于载荷的增加,主油缸活塞杆的速度减慢,在4.5~80.7 s内速度稳定值约为3 mm/s,80.7 s时达到其最大行程0.25 m,在80.7~107 s中活塞杆不动,107 s时主油缸活塞杆开始缩回,由于主油缸空载下降,所以其速度较上升过程有所增加,稳定值约为7 mm/s,141 s时油缸回到初始状态。相较于负载较小的情况,当负载增加时,主油缸提升速度减慢,提升时间延长,但是都能满足系统的性能要求。同样由于电磁换向阀在换向的过程中,系统的压力突变,这种压力的突变造成了活塞杆速度的突然增加以及系统的冲击。

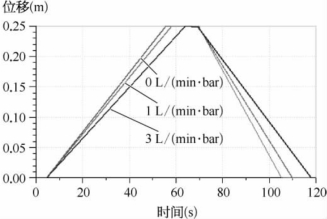

2)提升油缸内故障 提升油缸故障是液压同步提升系统常见故障之一,主要是指油缸的内泄漏,运用所建立的提升系统仿真模型,通过在参数模式下改变提升油缸模型中泄漏项的值可以模拟其内泄漏故障。设置提升油缸不同大小的内泄漏,运行仿真得到提升油缸位移曲线,如图2-24所示。可见,提升油缸发生内泄漏对自身影响较大,且随着泄漏量的增大,液压缸完全伸出和缩回的时间增长,完全伸出所需时间为56.06 s、58.27 s和63.95 s,完全缩回将分别延长至105.39 s、111.58 s和117.96 s。

图2-22 负载增加时主油缸活塞杆位移曲线

图2-23 负载增加时主油缸活塞杆速度曲线

图2-24 提升油缸位移曲线(1 bar=0.1 MPa)

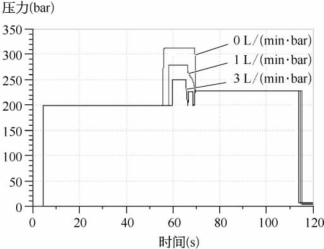

图2-25 提升油缸无杆腔压力曲线

提升油缸无杆腔压力如图2-25所示。油缸伸出时,有无内泄漏对无杆腔压力无影响,当油缸完全伸出时,无泄漏情况下,由于油缸负载突然无限增大,无杆腔压力也突然增大,但不超过溢流阀溢流压力;有泄漏情况下,油液由无杆腔高压侧泄漏到有杆腔,在油缸完全伸出时,活塞与负载间泄漏油液能阻止油缸负载无线增大,且泄漏量越大,油缸承受的负载越小,无杆腔压力越小。换向阀阀芯回到中位时,无杆腔压力有一波动,影响不大。换向阀换向油缸缩回时,油缸压力不受泄漏影响。

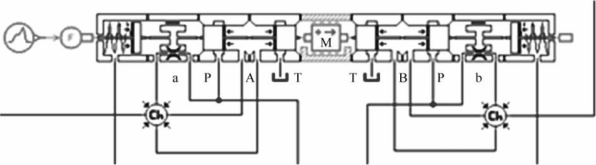

3)换向阀阀芯卡死与泄漏 系统工作一段时间后,油液可能会出现污染,污染的油液会使阀慢慢卡死,油液中的污染颗粒会使阀的控制边锐角增加,降低阀的灵敏度。换向阀利用阀芯与阀体间的相对运动来切换油路中的油液方向,阀芯与阀体孔配合间隙太小,摩擦阻力大,阀芯无法到位;而配合间隙太大,油液泄漏增加。本文在AMESim环境下构建方向阀模型,模拟阀芯卡死和泄漏故障对提升油缸造成的影响,如图2-26所示,图中a、b为泄漏模块,通过设置泄漏模块缝隙高度模拟阀芯和阀体孔间配合间隙,模拟换向阀内泄漏。(https://www.xing528.com)

图2-26 换向阀仿真模型

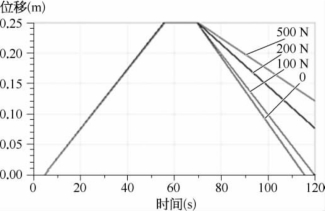

图2-27 换向阀阀芯卡死提升油缸位移曲线

图2-27中四条曲线分别显示出插装阀在主阀芯卡死到不同程度时提升油缸的响应。其中,阀芯的卡死程度采用摩擦力的大小来设置,设置摩擦力分别为0、100 N、200 N、500 N,由图中的四条曲线可以看出由于阀芯卡死,引起流量控制发生误差,使得提升油缸位移的响应滞后,且阀芯卡死程度越大,油缸动作滞后越严重。

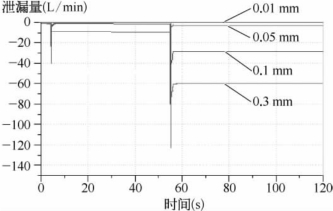

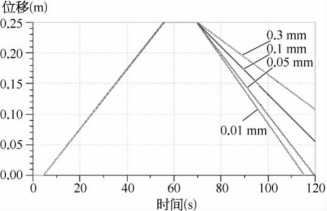

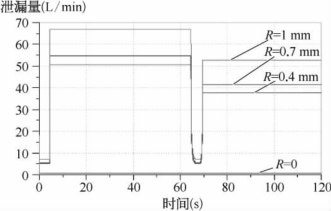

方向换向阀阀芯直径为18 mm,设置泄漏模块b缝隙高0.01 mm,通过改变泄漏模块a的缝隙高,模拟换向阀内泄漏,仿真得到换向阀内泄漏量曲线和提升油缸位移曲线如图2-28和图2-29所示。换向阀泄漏模块a泄漏,对提升油缸伸出无影响,当换向阀突然换向时,换向阀内泄漏量在换向时刻突然增大,提升油缸缩回时,随着泄漏模块a缝隙高增大,换向阀内泄漏量增加,严重影响了提升油缸的正常工作,延长了油缸缩回时间。

图2-28 换向阀内泄漏量曲线

图2-29 换向阀内泄漏提升油缸位移曲线

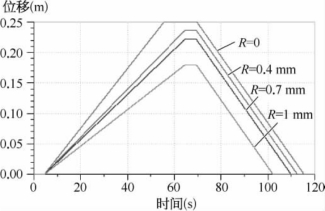

4)液压泵内泄漏 提升液压系统中的液压泵为齿轮泵,当装配或者使用不当时,容易发生内泄漏。为模拟液压泵的内泄漏,采用在液压泵进出口并联一节流孔的办法,通过设置节流孔直径的不同大小来模拟液压泵泄漏程度。运行仿真,得到提升油缸位移曲线如图2-30所示。可见当液压泵发生不同程度的内泄漏时,随着泄漏量的增大,将延长提升油缸完成所需工作行程的时间。在相同仿真时间内,随着节流孔直径的增大,提升油缸所能达到的工作行程越短,严重影响液压缸工作。

图2-30 液压泵内泄漏提升油缸位移曲线

图2-31 液压泵内泄漏量曲线

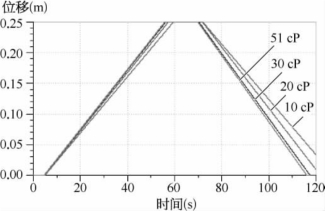

图2-32 油液黏度变化提升油缸位移曲线(1 cP=1 mPa·s)

液压泵内泄漏量曲线如图2-31所示。在不同工作阶段,液压泵泄漏量不同,特别是提升油缸伸出和缩回时,泵泄漏量最大,且在各阶段,随着液压泵节流孔通流量增大,泵泄漏量逐渐增加。

5)油液黏度变化 由液压系统故障分析可知,液压油的泄漏与油液动力黏度大小有关,且会随着油液黏度降低而增加。在建立的液压同步提升系统仿真模型中,保持其他参数不变的情况下,通过设定不同的油液动力黏度,运行仿真,可得到不同油液动力黏度下提升油缸位移曲线,如图2-32所示。通过曲线图可以看出,液压缸的泄漏量会随着液压油动力黏度降低而越来越大,并且将延长液压缸收回所需时间。

本节首先对液压系统的上升和下降两种工况进行了仿真,得出上、下锚具油缸和主提升油缸的位移和速度曲线,初步验证了仿真模拟液压系统的正确性,以及搭建模型和参数设置的合理性。在此基础上引入常见的故障,如油缸负载变化、油缸内故障、换向阀阀芯卡死、换向阀内泄漏、液压泵内泄漏和油液黏度变化,并且做了进一步的模拟和仿真分析,这种对液压系统可靠性分析的模拟仿真方法弥补了稳态分析时不能准确描述系统动态特性的缺陷,并且为液压系统的故障诊断和安全可靠性分析提供了参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。