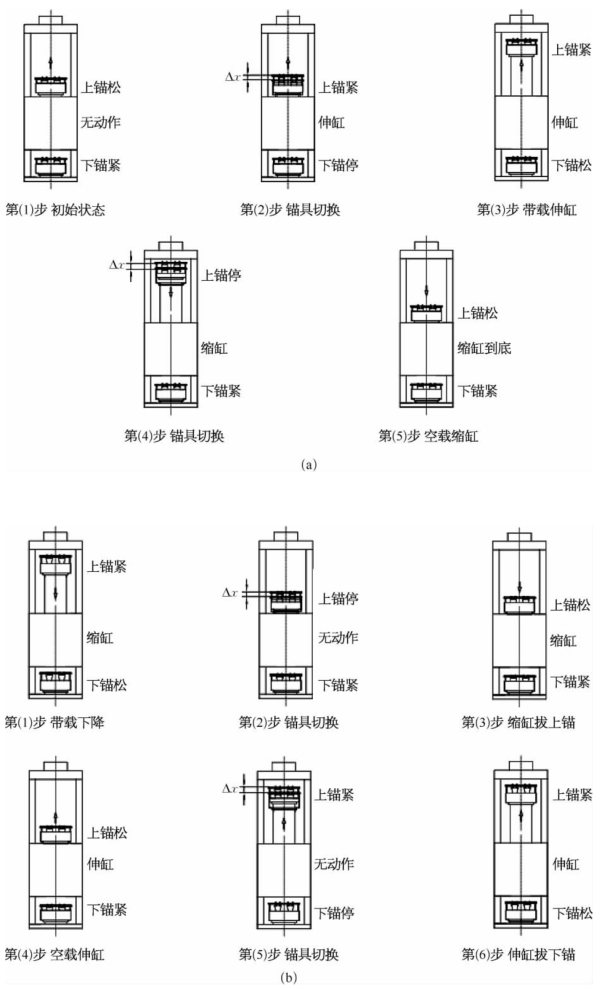

承重系统沿钢绞线带载上升或下降是通过提升器主油缸及锚具的一些动作组合来完成的。提升油缸数量确定之后,在每台提升油缸上安装一套位置传感器,传感器可以反映主油缸的位置情况、上下锚具的松紧情况。通过现场实时网络,主控计算机可以获取所有提升油缸的当前状态。根据提升油缸的当前状态,主控计算机综合用户的控制要求(如手动、顺控、自动),可以决定提升油缸的下一步动作。提升油缸的工作流程如图2-9所示。

1)上升 提升器上升动作时,提升器主油缸大腔进油,活塞杆外伸,下锚夹具由于向下自锁作用卡紧钢绞线,主油缸缸体上升,上锚自动脱开,将重物提升一个行程结束,提升主油缸小腔进油,活塞杆缩回,上锚卡紧钢绞线,下锚自动脱开,如此往复,便将重物一步一步提起。具体步骤如下:

(1)初始状态。上锚夹具松,下锚夹具紧,主油缸活塞杆停留在主油缸底部,下锚具主要承受负载载荷。

(2)锚具切换。伸缸拔下锚。上锚具夹紧,下锚具停止,主油缸大腔进油,活塞杆上升小段距离,拔下锚具。

(3)带载伸缸。主油缸大腔继续进油,活塞杆上升至顶端,此过程中上下锚夹具间钢绞线逐渐受拉,拉力逐渐增至负载大小,此时下锚具承受的载荷由初始状态零变为负载大小。

(4)锚具切换。上锚具停止,下锚具夹紧,负载依旧在上锚具上。主油缸小腔进油,活塞杆先回缩一段距离,上下锚具间钢绞线由受拉变为受压,将上锚夹具顶起。

(5)空载缩缸。主油缸小腔继续进油,活塞杆回缩至底端,此过程下锚具所承受的载荷由零逐渐增至载荷大小。返回第(1)步,重复执行动作,可将提升物一步一步地攀升到目标位置。

2)下降 下降过程比上升过程复杂,因为提升器向下运动的方向是上、下锚具的自锁方向,要使锚具松开就必须依靠提升器主油缸和锚具油缸的主动配合。在锚具油缸主动打开的情况下,为了克服上、下锚的向下自锁作用,提升器主油缸在下降过程中每次伸缸、缩缸末都留有一段行程Δx供脱锚用,才能完成下降动作。主油缸可以利用这段行程Δx再伸缸或缩缸,消除对应锚具的自锁作用,然后用锚具油缸拔松锚具并保持脱锚状态。具体步骤如下:

(1)初始状态。上锚夹具紧,下锚夹具松,主油缸活塞杆位于最顶端,缸体带动提升段负载开始回缩。

(2)锚具切换。主油缸回缩至距离底端Δx时,停止缩缸。上锚夹具停,下锚夹具紧。

(3)缩缸拔上锚。主油缸小腔进油,活塞杆回缩第(2)步预留的脱锚行程Δx至底,将处于自锁状态的上锚具拔起。此过程中,负载由上锚具转为下锚具承受。

(4)空载上升。上锚夹具松,下锚夹具紧,主油缸大腔进油,开始上升。(https://www.xing528.com)

图2-9 提升油缸的工作流程

(a)上升流程;(b)下降流程

(5)锚具切换。主油缸上升距离顶端还剩Δx时,停止上升。上锚夹具紧,下锚夹具停。此过程中上锚具不承受任何负载。

(6)伸缸拔下锚。主油缸大腔进油,活塞杆上升第(5)步预留的脱锚行程Δx至顶,将处于自锁状态的下锚具拔起。此过程中,负载由下锚具转为上锚具承受。

返回第(1)步,重复执行动作,可使结构体下降至目标位置。

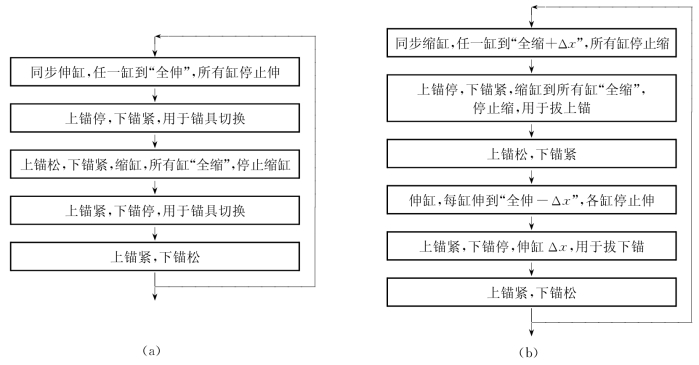

以上分析是针对一台提升器而言的,在实际承重系统中提升器集群使用。因而,需要提升器集群协调一致地按上述描述动作,才能实现上升或下降功能。提升器集群在上升或下降过程中的协调动作是由计算机控制完成的。提升过程中,多提升器联动时的各束钢绞线负载均衡是一个必须解决的问题。通过集群提升器主油路并联和特定的提升动作规律,实现各束钢绞线的负载自动均衡。

图2-10为集群提升器的上升、下降流程图。由于各提升器主油缸并联,各缸油压必定相等。在图2-10中上升流程的第一步,对应某束较松钢绞线的油缸会首先伸出,该束钢绞线被张紧,直至各缸油压一致。当该油缸首先到达“全伸”位置时,所有油缸都停止伸缸,这样各束钢绞线张力便在提升过程中趋于一致。因此,这一步有各束钢绞线张力自动均衡的作用。同样,在图2-10中下降流程的第二步也有类似的作用。这样在整个上升或下降过程中,通过这种自动调整,使每一吊点各束钢绞线张力始终保持均衡状态。

图2-10 集群提升器的工作流程

(a)上升流程;(b)下降流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。