1)计算机实时控制系统功能 计算机实时控制系统是整套液压提升系统的“大脑神经中枢”。该系统需要完成以下几项功能:

(1)液压提升的顺序动作控制。

(2)集群油缸的协调控制。

(3)提升结构件的运动姿态控制。

(4)提升结构件的内应力控制。

(5)刚性支架和柔性索具的受力均衡控制。

(6)自动控制。

在上述众多的控制要求中,将结构件运动姿态控制、应力控制和柔性索具均载控制统称为同步控制。同步控制是液压同步提升的关键。对于不同的工程,需要根据工程要求制定相应的控制策略。超大型构件的整体提升并不是简单的起吊提升,它牵涉到被提升构件本身的特性、形状、提升姿态及内部应力等情况。因此,应当根据不同的提升对象和要求,制定不同的提升控制策略,如构件的绝对垂直度水平度控制、相对位移控制、应力控制等。正确、合理的控制策略是成功提升的先决条件。一般说来,控制策略包括吊点的安排、控制目标确定和控制算法编排三大部分。

2)计算机实时控制系统结构 构建一个计算机实时控制系统需要以下几种智能模块:

(1)主控模块,也即主控计算机,根据网络传送来的现场信号发出各种指令,是控制系统的大脑。

(2)泵站电气模块,在液压同步提升系统中,泵站电气部分控制电磁阀、比例阀的动作。

(3)油缸位置检测模块,该模块从油缸位置传感器获取油缸位置信号,并通过网络传送给主控计算机。

(4)激光测距仪测量模块,该模块负责采集提升构件空中姿态(角度或高度等)信息,并根据主控计算机的要求将测量所得信号送到主控计算机。(https://www.xing528.com)

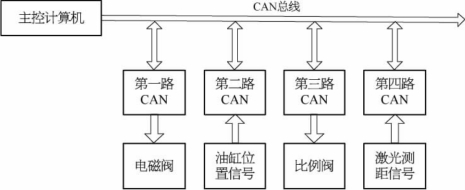

以CAN总线构成现场实时控制网络连接示意图,如图2-4所示。控制信号流如图2-5所示。

图2-4 实时控制网络连接示意图

图2-5 控制信号流

在液压同步提升系统中,主要包含两个反馈系统:第一个是提升油缸动作控制反馈系统;第二个是提升油缸速度反馈系统。通过第一个反馈系统,可以实现对提升油缸的顺序动作及相互协调动作的控制。通过第二个反馈系统,可以实现对提升构件的位置(同步)控制。在第一个反馈系统中,油缸当前位置信号采集任务由第二路CAN节点完成,采集结果通过CAN网络实时传送给主控计算机,然后主控计算机再通过CAN网络将动作指令发送给第一路CAN节点,从而可以实现对电磁阀的控制。在第二个反馈系统中,提升构件空中姿态信息采集任务由第四路CAN节点完成,采集结果通过CAN网络实时传送给主控计算机,然后主控计算机再通过CAN网络将速度调节指令(PWM信号)发送给第一路CAN节点,从而可以实现对比例阀的控制。

由于CAN网络可以构成一个多主系统,所以在提升系统中可以使用多个主控计算机参与控制,并且由于主控计算机位置不受网络系统的限制,这更加提高了远程控制配置的柔性。

在实际提升系统中,主控计算机可以放在网络系统中的任何位置、任何节点处,也可以使用多台主控计算机参与联控、单控或者作为某台主控计算机的热备份,这增加了整个提升系统远程控制的容错能力,大大提高了提升系统的可靠性。

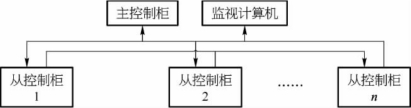

液压同步提升实时控制系统的整体结构如图2-6所示。

图2-6 计算机控制系统的结构图

由于系统控制范围很大,输入、输出信号很多,单台计算机难以胜任整个系统的控制,因此需要采用多机分层群控方式,由一台主控制柜和多台从控制柜组成二级控制。从控制柜可以单机操作,也可以与主机联机运行。如果吊点不多,一台控制柜就能胜任系统同步控制;系统吊点很多时,就需要联机运行。联机时,全部控制操作均在主控柜进行,从柜只有紧急停机和暂停的操作权。每台控制柜还通过串行通信和监视计算机联络,不断地把系统控制状态信息传送给监视计算机。监视计算机是一台通用微机,它不断显示和记录接收到的控制参数,供操作人员监视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。