液压同步提升系统的工作装置都是液压驱动的,在不同的工程使用中,吊点的布置和油缸安排都不尽相同。为了提高液压提升设备的通用性、可靠性,液压系统的设计采用了模块化、标准化设计技术。每一套模块以一套泵站系统为核心,根据提升重物吊点的布置及油缸数量,可进行多个模块的组合,以满足实际提升工程的需要。

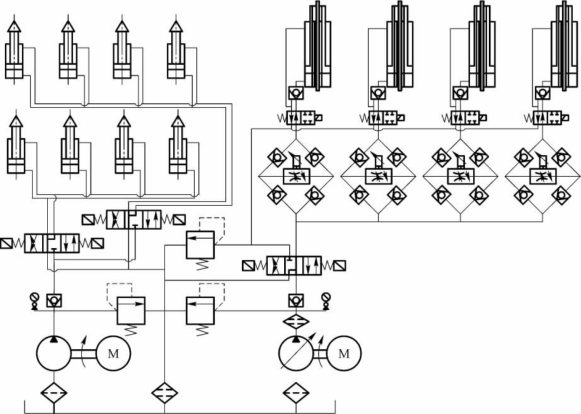

1)单个泵站的液压系统结构 单个泵站液压系统由提升系统和锚具辅助系统组成。大型构件同步提升液压系统原理如图2-3所示。锚具辅助系统主要用于锚具油缸的松锚、紧锚动作。主液压系统由主电机、主液压泵、电磁换向阀、溢流阀、电液比例流量阀、桥式换向回路、主阀块、提升油缸等组成。

图2-3 大型构件同步提升液压系统原理

确保主液压油缸的同步精度是主液压系统设置的关键技术。通常,位置同步控制大多采用电液伺服系统。电液伺服阀响应快,静态性能好,但价格昂贵,对工作油液的污染敏感性强,因此维护使用要求高。考虑到液压同步提升的速度较低,同时由于电液比例控制技术的迅速发展,比例阀的静态性能已经能与电液伺服阀媲美,相应速度也有所提高,而它的价格要低廉得多,对工作油液的污染敏感性也较小,维护使用要求低。因此,采用了电液比例流量阀来控制主油缸的速度。借助自整角电机构成电液比例闭环控制系统,通过微机控制及相应的控制算法,达到位置同步精度要求。

主液压缸在同步顶升和同步下降时都要有相同的同步位置精度,因为电液比例流量阀不能实现双向调速,为简化控制系统,降低造价,采用了液压桥式换向回路,以实现主液压缸的双向速度控制。

主液压缸需要在一定的行程内往复运动,通过软管进、回油,一旦软管爆裂,后果将不堪设想。为确保安全,在每个主液压缸的缸体上都安装了液控单向阀,这不仅解决了安全问题,还为顶升作业带来了方便,可以允许主液压缸能在任何位置停留,这在施工过程中是十分必要的。

为了便于系统调试和同步下降控制,调试主系统通过相应的两位四通常开式电磁截止阀来实现主油缸的单缸操作闭锁。

2)泵站液压系统特点

(1)清晰的模块化结构设计。将整套液压系统分成几套基本的泵站系统和若干与之配合使用的就地阀组,把整套泵站液压系统分解成若干相对独立的模块,使它们既能按某种组合方式完成一个工程,又可以单独操作或以另外的方式进行组合,以便用于另外的工程,为整套系统的通用性打下良好的基础。尤其是就地阀组的设计,只要有一套泵站动力系统,在泵站流量和电气控制系统容量允许的情况下,就可以用所需数量的就地阀组同这套泵站动力系统进行组合,完成多吊点的提升。在四位机网架提升时,每片网站布置了12个吊点。因此,使用两台泵站,每台泵站各配备了五台就地阀组,共同完成12个吊点的网站提升。这样的组合不仅方便了工程施工,而且也提高了设备通用性。此外,模块化结构也给设备的吊装运输和现场布置带来了极大的便利。

(2)紧凑的集成化结构设计。每套泵源模块系统和就地阀组模块系统均以集成阀块的形式连接,结构十分紧凑。系统将电液比例阀、单向阀、溢流阀安装在主阀块上,而将电磁换向阀安装在辅助输出阀块上。主阀块叠在辅助输出阀块上面,而主油缸截止阀输出阀块采用叠层阀块结构,每嵌入一层板,就相应增加两个油缸的油路,不需要更改系统中的其他部分。集成化结构还有助于减少系统管道压力损失,并使阀组装拆检修十分方便。

(3)先进的电液比例控制技术。作为工业控制计算机和大功率液压设备之间的桥梁,电液比例阀在本系统中用来实现液压同步控制。它兼备了电子反应快速性和液压高密度传递能量的双重特性,对介质清洁度不灵敏,具有制造成本低廉和控制能量损失小等一系列优点。特别是它能直接接收来自计算机的脉宽调制信号(PWM,Pulse Width Modulation),从而使系统的结构更简单。因此,在实际提升工程中,获得了较快的响应速度和较高的同步控制精度,并显示出良好的工作可靠性和稳定性。

(4)完备的安全可靠性措施。因为工程关系重大,不能出现事故,因此对这套系统的安全可靠性做了十分充分的考虑。在系统安全可靠性方面,除了在提升主油缸上安装了防爆裂液压锁之外,对实现单缸操作的电磁阀也做了内部结构上的改造,将常闭式(中位机能O形)改成常开式,使其在正常提升时不动作,只有在特意操作时才动作,减少了该电磁阀动作的机会。

3)电液比例技术应用

(1)电液比例技术基本概念。在液压传动与控制中,能够接收模拟式或数字式信号,使输出的流量或压力连续成比例地受到控制,都可以被称为电液比例控制系统。例如,数字控制系统、脉宽调节(PWM)控制系统,以及一般意义上的电液比例控制系统。从广义上讲,在应用液压传动与控制和气压传动与控制的工程系统中,凡是系统的输出量,如压力、流量、位移、转速、速度、加速度、力、力矩等,能随输入控制信号连续成比例地得到控制的,都可称为比例控制系统。

理解伺服装置与比例控制装置的差别是有意义的。伺服控制装置总是带有内反馈,任何检测到的误差都会引起系统状态改变,而这种改变正是强迫这个误差为零。误差为零时,伺服系统会处于平衡状态,直到新的误差被检测出来。比例控制装置是一种有确定增益的转换器。例如,比例阀可以把一个线性运动(手动或电磁铁驱动)转换成比例的流量或压力,转换常数取决于阀的几何尺寸及它的制造精度。闭环比例阀也可以用于外部反馈闭环系统。电液伺服系统是较早主要在军事工程领域发展起来的电液控制技术,而电液比例控制技术,是针对伺服控制存在的诸如功率损失大,对油液过滤要求苛刻,制造维修费用高等,而它所提供的快速性在一般工业设备中又往往用不到,在近30年迅速发展起来介于普通控制与伺服控制之间的新型电液控制技术分支。(https://www.xing528.com)

在比例控制系统中,主控制元件可以有无限种状态,分别对应于受控对象的无限种运动。与比例控制对应的还有开关控制。由于开关控制中控制元件只有两种状态,即开启或关闭。因此要实现高质量的复杂控制时,必须有足够的元件,把各个元件调整成某一特殊的状态,从而实现使受控对象按预定的顺序和要求动作。比例控制和开关控制都可以是手动或按程序自动进行。不同的是在比例控制中,比例元件根据接收到的控制信号,自动转换状态,因而使系统大为简化。在工程实际应用中,由于大多数被控对象仅需要有限的几种状态,因而开关控制也有其可取之处。开关元件通常简单可靠,不存在系统不稳定的情况。

(2)电液比例技术的特点。电液比例技术之所以得到迅速发展,是与其基本特点分不开的。

电液比例控制系统的关键元件是电液比例阀,它与伺服阀、传统液压阀、早期比例阀的特性比较见表2-1。

表2-1 电液比例阀、伺服阀和传统液压阀的特性比较

电液比例控制系统是电子-液压-机械(E-M)放大转换系统。从控制特性看,更接近于伺服控制系统;从经济性和可靠性看,更接近于开关控制系统。其特点为:

①能实现快速平稳的开环控制,特别是大惯量控制,如液压电梯;也能实现精准的闭环控制,获得精密的工件或完成精细的工作要求,如汽轮机进气阀位置比例控制;还可以实现高精度的同步控制,其控制精度可达0.02 mm。

②兼备了电气和电子技术的快速性、灵活性和液压技术输出功率大的双重优点,控制性能好,传动能力大。

③可明显地简化液压系统,实现复杂程序控制,降低费用,改善控制过程品质,提高可靠性,缩短工作循环时间。对一些较复杂的工作循环,要求在工作过程中不断改变压力或速度,采用电液比例控制技术不仅能大大简化系统结构,而且可提高系统性能。

④比例放大器中有斜坡信号发生器,以设定的阶跃信号作为输入信号,使斜坡信号发生器产生一个缓慢上升或下降的输出信号,输出信号的变化速率通过电位调节器调节,以实现被控系统工作压力、速度、加速度等的无冲击缓冲过渡,避免大的振动和冲击。对位置系统来说可以准确定位。

⑤能实现按比例控制流液的方向、流量和压力,还可以连续比例地实现流量、压力与方向三者之间的多种复合控制功能。

⑥可以改善主机的设计柔性,实现多通道并行控制。例如,工程机械中的多路阀通常必须集中设置,因而不得不使执行元件的连接管路延长,这就不可避免地增加了系统的复杂性和管路损失,对系统的动态特性不利,但若采用电液比例控制阀代替多路阀,则可将阀布置在最合适的位置,克服上述缺点。

⑦便于计算机控制,便于建立故障诊断专家系统,容易实现系统智能化。

同时,电液比例控制系统也存在一些缺点:与开关控制相比,其技术实现较复杂;与伺服阀系统相比,其控制精度较低,响应慢;电液比例控制系统易出现不稳定状态;死区范围较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。