虽然知道防抱死概念已经有几十年了,但防抱死系统(也称防滑辅助和ABS)的广泛使用却是在20世纪80年代。它是随用数字式、单片微处理器/微型计算机/微控制器代替早前的模拟电子控制装置(ECU)开发的EFMB或EPMB BBW AWB制动机电一体化控制系统而开始的。

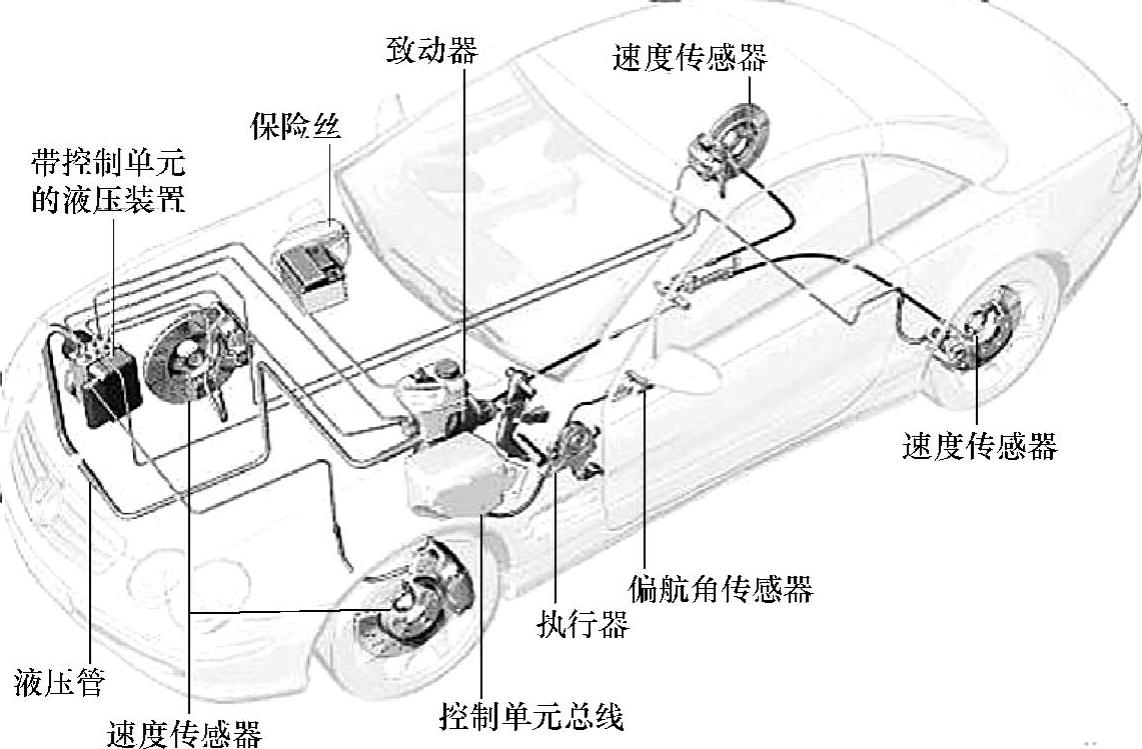

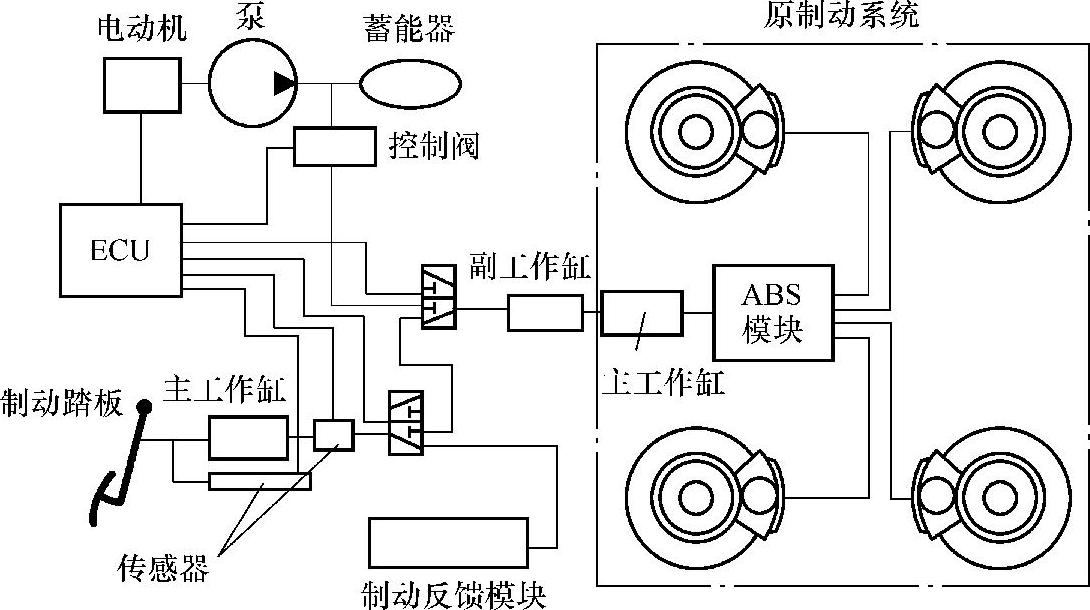

图3-20【BERGER 2002】所示为一种典型的防抱死BBW AWB制动机电一体化控制系统——梅赛德斯-奔驰电子感应制动系统(SBC)。它通过一个高速数据总线FlexRay®通信。

图3-20 防抱死EFMB BBW AWB制动机电一体化控制系统【Mercedes-Benz;BERGER 2002】

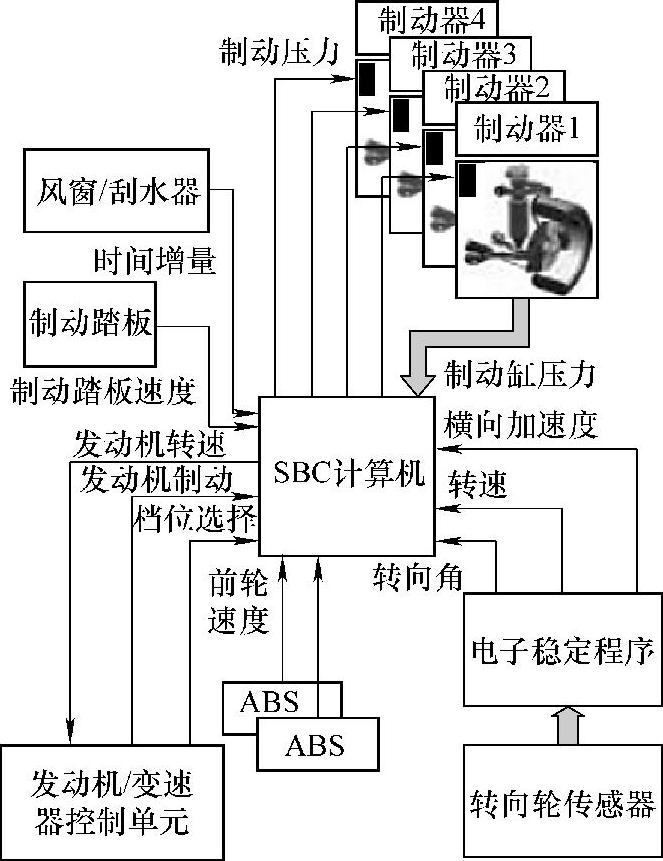

图3-21【CADENCE 2003】所示为电子感应制动控制(sensotronic brake con-trol,SBC)装置的结构和功能框图。

防抱死EFMB或EPMB BBW AWB制动机电一体化控制系统包括:一个可能集成或可能不集成到BBW AWB制动系统主缸和增压器中的射流调制器和射流动力源、车轮角速度传感器,以及一个ECU。

防抱死EFMB或EPMB BBW AWB制动机电一体化控制系统的基本功能是,通过检测逼近的车轮抱死并采取行动来阻止车轮抱死。采取的行动是通过射流调节器来减少车轮中制动油液或空气(气体)压力,以便足够将车轮角速度带回接近最佳制动性能的滑动水平(slip-level)范围。

发明ABS、TCS、ESP和VSC的汽车制造商,可能推出世界上第一辆装备有EFMB或EPMB BBW AWB制动机电一体化控制系统的车辆。该车的控制系统能提供更快、更踏实的制动反应,特别是在紧急情况下。

制动踏板随一台通知四个快速动作射流阀的计算机而一起工作,计算机准确地通知射流阀如何制动每个车轮。只有在一个不利问题或电气故障出现时,备份主F-M(H-M和/或P-M)缸才会开始活动。

采用极精确的精度,系统可以在不平坦表面之上改变每个车轮的制动液压/气压,甚至能够在转弯制动时只提高外侧车轮制动液压/气压,从而利用转弯期间较高的装载。

图3-21 电子感应制动控制(SBC)系统【Mercedes-Benz;CADENCE 2003】

实际上ABS、TCS、ESP和VSC工作更有效率,因为它们更深入地集成到了制动器,而不是像并行系统一样工作。

一个专门的电动E-M-F泵或E-M-P压缩机,以及一个高压射流储缸(或者射流蓄能器),在每个车轮上提供“永久打开”(permanently-on)的满制动油液或空气(气体)压力。计算机操控的调制器射流阀控制液压或气压实际操纵每个车轮上的制动器。比如,在创新的EMB BBW AWB制动机电一体化控制系统中,笨重的真空制动助力器现在已经过时了。如果驾驶人快速地把他/她的脚从加速踏板切换到制动踏板,则EFMB或EPMB BBW AWB制动机电一体化控制系统识别早期的一个紧急情况,并自动做出反应。在高压射流储缸的帮助下,系统提高制动连接器中的液压或气压,并立即将制动片移动至制动盘或制动环上。一旦踩下压制动踏板,制动盘或制动环可能就会马上全力运作起来。

在高速公路的高车速下,这一制动系统的预升压使得停车距离减少了3%。

此外,防抱死EFMB或EPMB BBW AWB制动机电一体化控制系统自动检测何时道路变湿,并且不知不觉地使用制动而足以保持制动盘或制动环干燥,以便在雨中制动器操作也保持快速且一致。一个安全领域方面的重大技术进步,是防抱死EFMB或EPMB BBW AWB制动机电一体化控制系统。这些技术越来越普遍,几乎是今天的汽车中的一个标配功能。

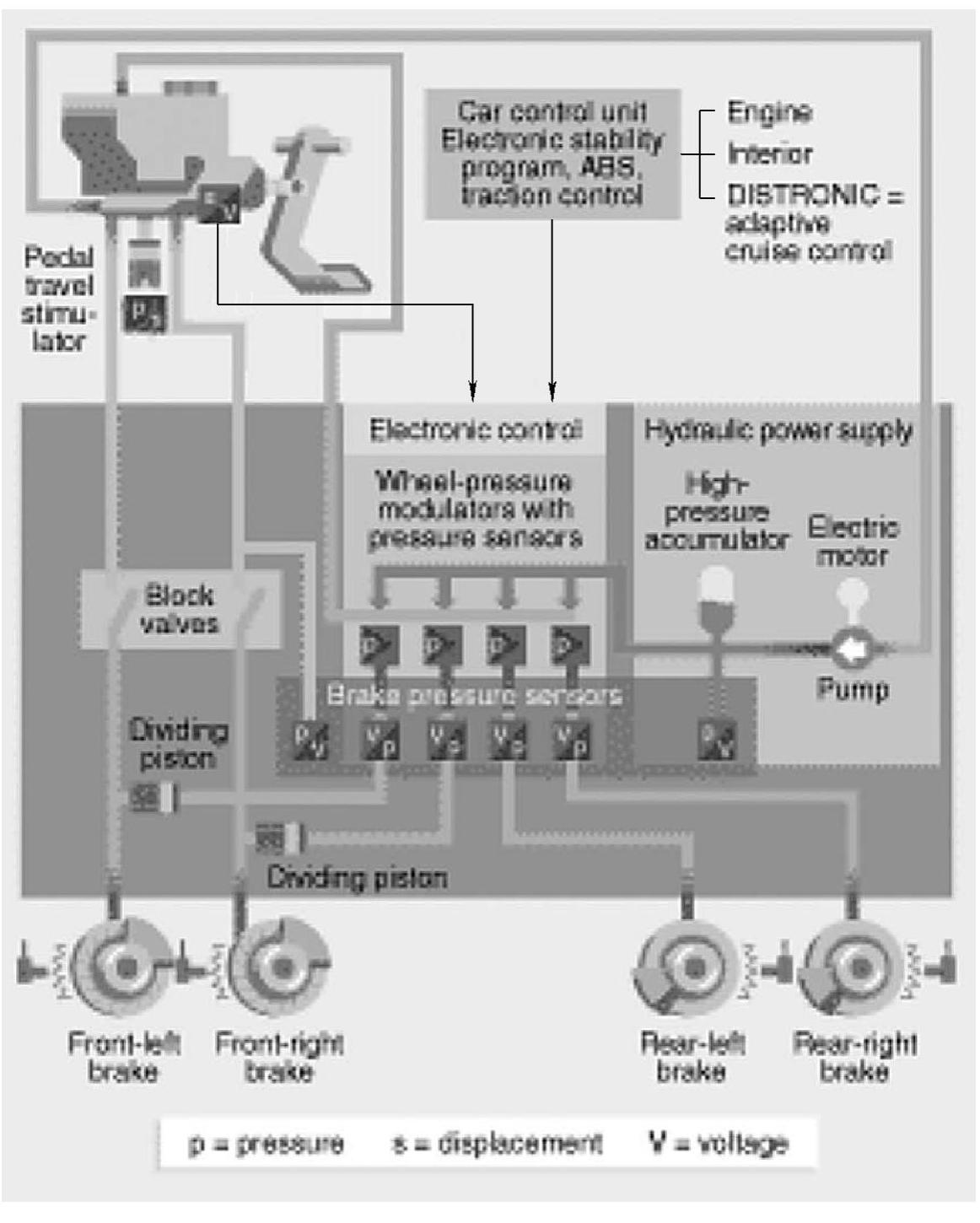

如图3-22所示,EFMB或EPMB是由机电一体化控制和射流驱动的【NEED-HAM 2002】。

图3-22 机电一体化控制和射流驱动的EFMB【Mercedes-Benz;NEEDHAM 2002】

(注:此图为作者提供的原图,未作改动)

基于作用在汽车上的力,控制器分配对每个车轮的制动,以达到优化道路抓地力的目的。如果机电一体化控制系统停止工作,则隔断射流阀(左边)打开来直接制动前车轮。分离活塞(止回射流阀)使禁用系统隔离。

踏板感觉与使用流体控制的制动器没有什么区别。但在驾驶人和车轮之间,机电一体化并不仅仅是对流体控制和驱动的系统的一个直接、更轻质量的更换。

根据驾驶人的输入(如转向角)、车辆的运动(车轮的实际速度、偏航角值)、作用于它的重力、ECE/ICE角速度,以及选择的档位,控制器驱动调制器的射流阀在每个车轮产生最佳制动液压或气压。

例如,如果驾驶人进入转弯太快并制动,那么机电一体化系统可以将大部分的制动力作用在转弯外侧的两个车轮上,以减少轮滑的可能性。结果实际是在制动功能中的一个四向拆分,而不是用在传统配备完全FMB或FMB的汽车上的对角双分系统,如图3-20所示。

在紧急停车期间,当ABS功能启动时,没有射流将油液或空气(气体)压力反馈到制动踏板,因此踏板保持无振动。

机电一体化是这么回事:在这样一种紧急停车下,传感器探测驾驶人的脚快速从加速踏板移开,并用信号通知控制器来使系统准备好较高油液或空气(气体)压力,同时轻轻地使制动片向制动盘移动(这对驾驶人来说是感觉不到的)。一旦驾驶人的脚踩下踏板,高压射流蓄能器就应用全制动力。

根据【NEEDHAM 2002】的研究结果,在高速公路的车速值下,停车距离大约缩短3%。在大约60km/h车速下,停车距离缩小大约2m。

E-M-F泵或E-M-P压缩机能使系统和一个射流蓄能器增压。这一装置能够实现全制动液压或气压,即使是在ECE/ICE关闭的情况下。同时,一个“弄干制动功能”每10~15s轻轻将制动片按在制动盘上,以便让它们保持干燥并在刮水器运行时可供使用。

如果控制器失灵或发生故障,隔断阀自动滑开来把前制动盘连接至制动踏板的F-M(H-M和/或P-M)缸。F-M缸现在可以充当产生80%的前制动功率的传统主缸。在前制动射流回路中的分离活塞(止回射流阀),也把后备系统液压或气压从剩余的回路中隔离出来。

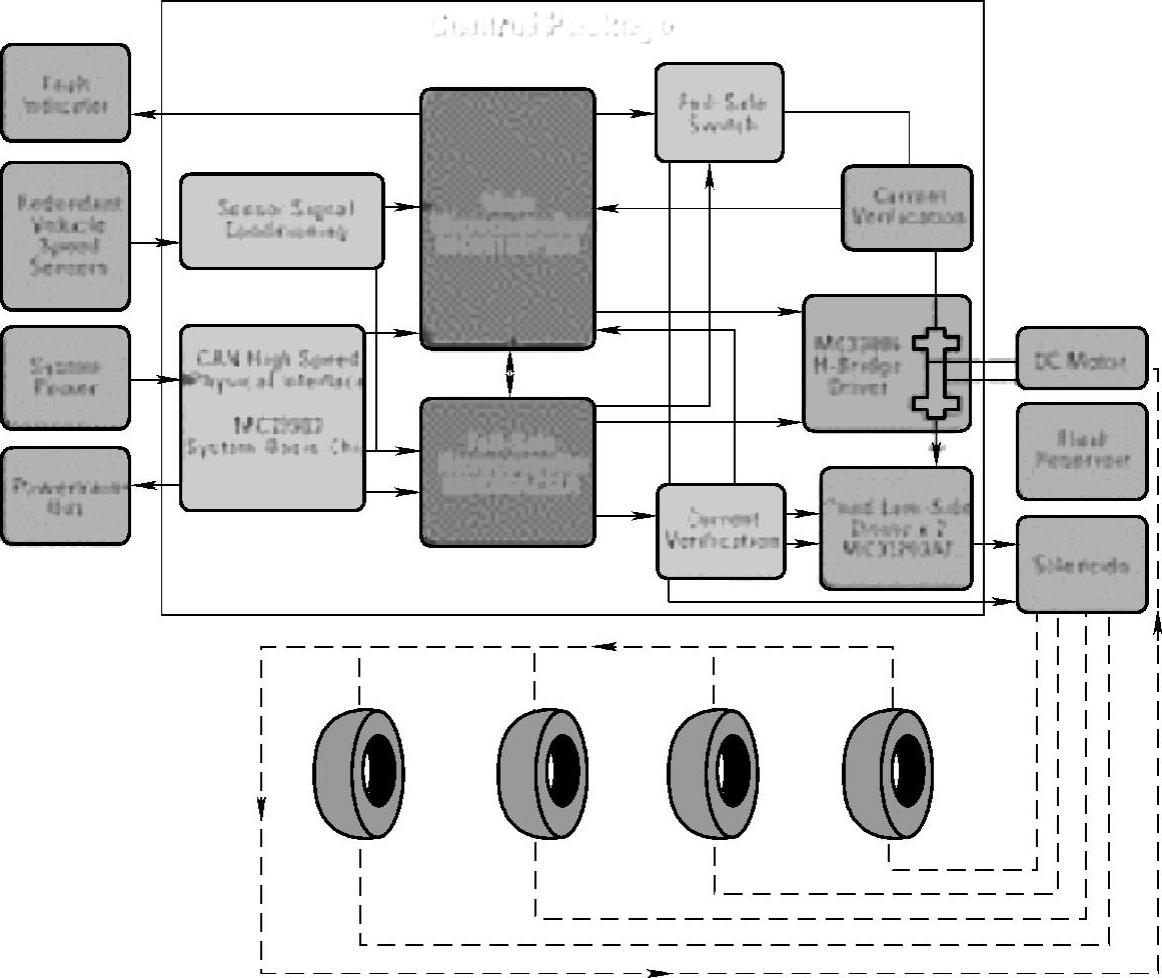

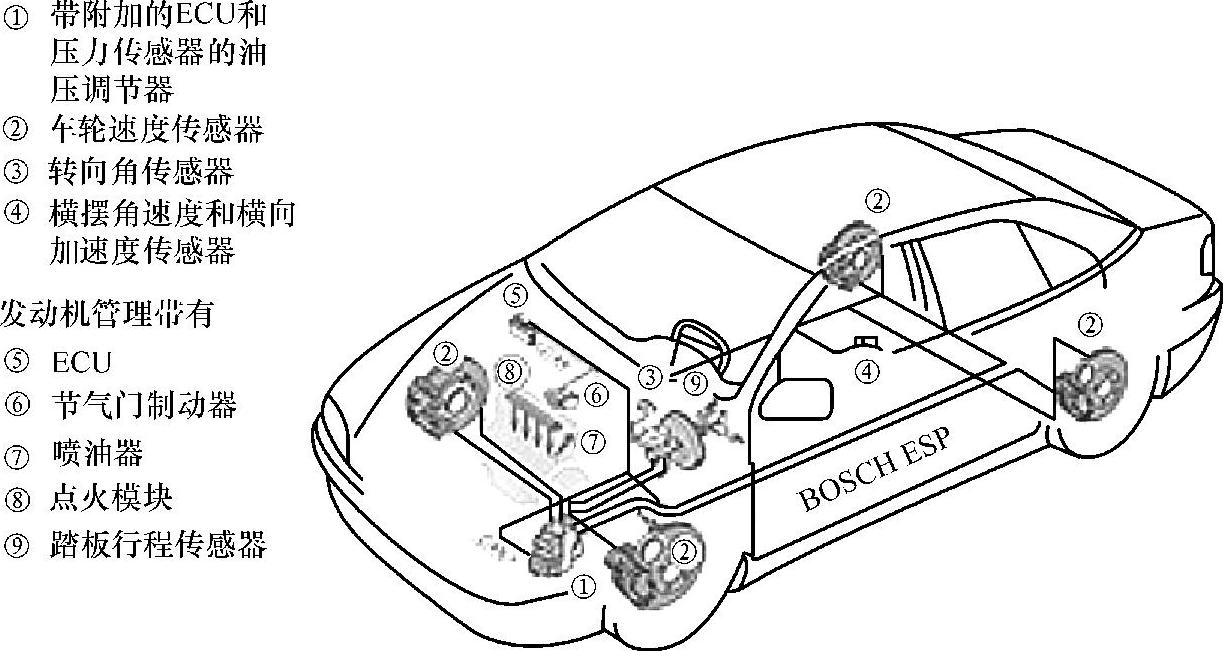

图3-23【ANDERSON 2003】所示的ABS包含一个复杂的机电一体化包,其中典型的系统包括单独的车轮速度传感器、电控射流阀、E-M电动机驱动的M-F泵或M-P压缩机,以及一个ECU。

在大多ABS中,16位微控制器用于主应用处理,同时一个八位微控制器充当一个不对称的监视(watchdog)处理器【ANDERSON 2003】。这两个微控制器都集成了控制器局域网(CAN)通信模块,允许ABS ECU与其他机电一体化控制系统通信。

更为先进的防抱死BBW AWB制动机电一体化控制系统现在正出现在汽车世界的高端模块中。这些制动辅助系统(BAS)基于E-F-M或E-P-M,提供更有效和更智能的制动。

试验显示,当驾驶人倾向于非常快地踩制动踏板时,它们常常未能应用足够的制动液压或气压。采用制动辅助系统,BAS发现快速制动需要一个紧急的响应,并且能够自动应用更大的制动力【ANDERSON 2003】。

EFMB或EPMB基于已有的ABS,外加一些增强装置。包含的模拟电控射流阀需要ECU的闭环、电流控制的PWM输出。

发生故障时,EFMB或EPMB BBW AWB制动机电一体化控制系统需要包含一个故障自动保护(fail-safe)状态。为了正确地启动故障自动保护状态,系统依靠电子传感器来提供很高的操作故障覆盖率,以使制动器能通过一个备份常规型射流回路控制。

图3-23 典型的防抱死BBW AWB制动机电一体化控制系统【ANDERSON 2003】 (注:此图为作者提供的原图,未作改动)

EMB BBW AWB制动机电一体化控制系统可以取代传统的射流制动系统,其中用一个完全“干的”电气元件系统代替传统的采用E-M电机驱动装置的执行机构。这一机电一体化控制的迁移避开了很多与射流制动系统有关的制造、维修和环保问题。EMB改善了与其他汽车机电一体化控制系统的连接性,从而也使得集成一些高层功能更加简单,如TCS和VSC。这种集成可以是将功能如ABS那样嵌入至EMB BBW AWB制动机电一体化控制系统中,也可以是利用如CAN或FlexRayTM协议与这些辅助系统的连接。CAN或FlexRayTM协议是专为高水平的通信带宽及确定性容错数据传输而设计的。

汽车机电一体化正朝一种系统解决方案的方向发展。在系统解决方案方法中,集成的部件减少新功能增加的成本和零件数量,从而让制造商在成本效益的基础上,向更多的驾驶人交付“豪华级”、先进安全的功能。高级微控制器、复杂的传感器和成像技术,以及先进的网络协议,正体现了新一代的汽车机电一体化控制系统的功能。新一代的汽车机电一体化控制系统提供增强的安全性、更好的性能,以及有望继续产生消费者需求的新的便利【ANDERSON 2003】。

那到底SCS是如何区分于目前市场上的TCS的呢?本质上,牵引力控制作用在汽车的驱动轮,以防止加速下有害的车轮空转。虽然这有助于如下雪或下雨等低牵引力的情况,但牵引力控制帮助更极端的紧急情况的能力却是有限的。

然而,实践证明,在发现何时驾驶人已失去某种程度的控制方面,SCS更前进了一步。SCS接着使车辆稳定下来,从而帮助驾驶人重新获得控制。

这个场景的SCS是一个复杂的传感器和微处理器系统,它持续地监控车辆任何不稳定的信号。一旦检测到(通常以一个滑动或打滑的形式),SCS自动在特定车轮上应用选择性制动,从而稳定住车辆。这种瞬间发生的干预经常发生得如此之快,以至于在驾驶人意识到他们曾处于失控危险之前就已经结束了。

ESP可应用到FWD、RWD和AWD车辆。比如,在高速转弯或为避免事故而紧急转向操控中,FWD车辆可能经常遇到转向不足。

在转向不足中,前车轮将车辆推向拐弯处的外部边缘。

相反,在较高车速时,RWD汽车一般可能是转向过度的,这意味着车辆响应驾驶人的转向并且后车轮向外滑。

采用ESP,分别在所有车轮上的传感器控制制动系统也可以减少ECE/ICE转矩,以降低车速并帮助维持稳定性。

比如,如果驾驶人转向过度且后轮开始向外滑,则ESP的微型计算机通过制动外侧前车轮建立一个相反和稳定横摆力。同时如果有必要,也通过减少ECE/ICE功率进行抵抗。

如果驾驶人在转弯时已经应用了制动,那么ESP控制微型计算机可以增加在转弯外侧的前车轮的制动液压或气压,并且减少内侧前车轮上制动液压或气压。

如果驾驶人遇到转向不足,ESP制动里面的后车轮,并帮助将车辆带上要求的路线。

目前车辆制造商正在推广的所有的增强SCS,可以以相似的方式达到车辆稳定性。所有这些SCS的核心是一个中央处理器。该中央处理器从许多传感器得到信息,然后判断车辆是处于稳定状态还是不稳定状态。

通过结合来自ABS传感器(为了车轮角速度)、转向角传感器、横摆传感器(测量车辆摆尾行驶量,或者绕其垂直中心轴的转动量),以及横向力传感器(测量汽车产生的侧向力)等的数据,该中央处理单元可以发现车辆什么时候的表现正与驾驶人想要的相反。

如果处理器发现一个不稳定,如由突然转向而产生的滑动,则它自动向选择的车轮轻轻地应用制动液压或气压来维持或恢复控制。

在有些SCS上,ECE/ICE转矩也会自动降低来帮助这一稳定过程。

最常见的滑动类型被称为转向不足和转向过度。在转向不足的情况下,汽车前部费力地朝转弯外侧行驶,而不遵循转弯曲线。

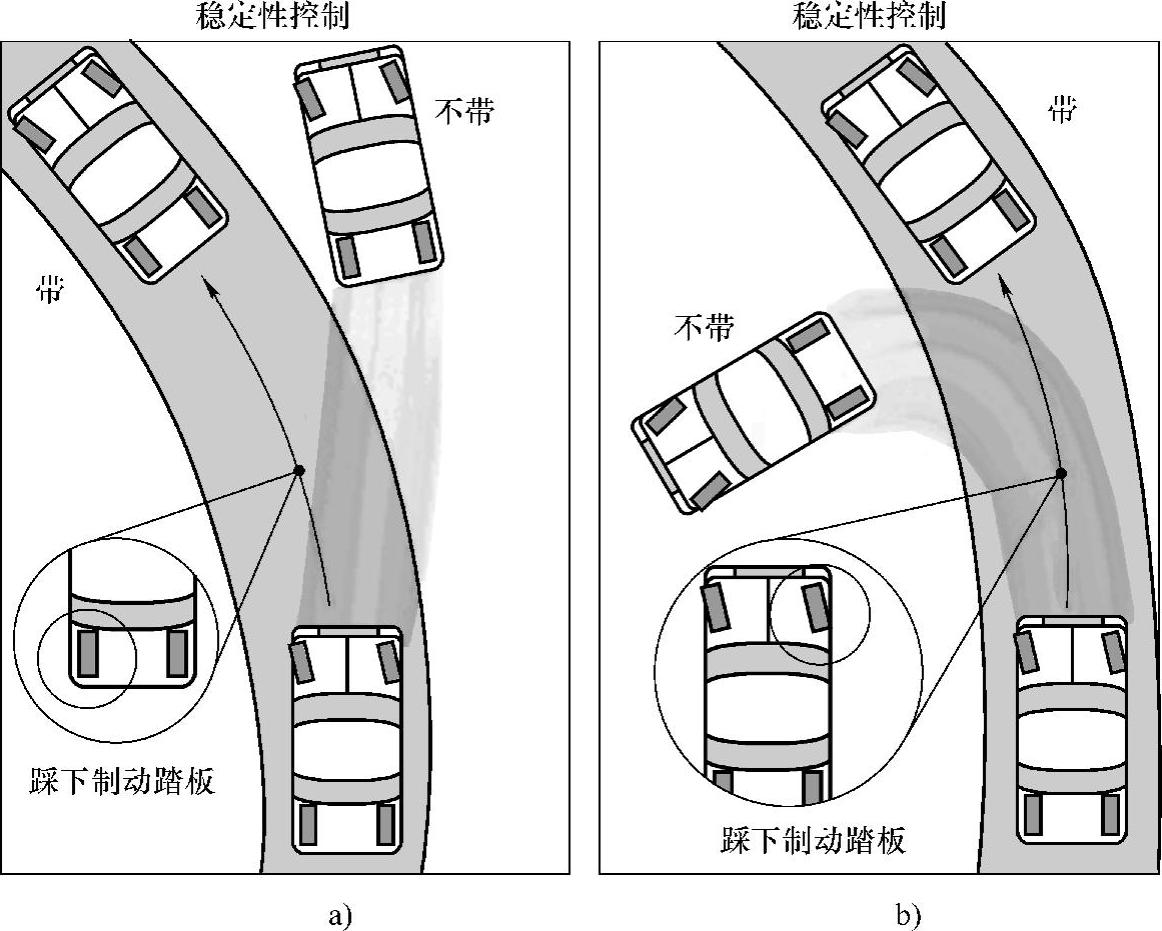

当SCE发现转向不足时,它向内侧外车轮应用轻微的制动液压或气压。这有助于将车辆前部“拖”回到预定的路线上(图3-24a)。

在转向过度的情况下,车辆后部朝转弯外侧摆尾行驶,这增加了自旋的可能性。为了抵抗这种情况,SCS制动外侧前车轮,从而将车尾部带回到路线上(图3-24b)。

图3-24 在工作的稳定控制系统(SCS)【ROMANO 2000】

在大多数汽车上,当SCS正在工作时,在仪表板上有一个警报灯发亮,同时一个细微的音频信号也会发声【ROMANO 2000】。

像在它之前的安全系统一样,稳定控制系统为提高驾驶人输入而设计,并且能够有效地控制汽车。在大多数情况下,紧急情况首先是由驾驶人错误造成的:开车太快;注意力不集中;在紧急情况下判断错误或只是恐慌。但不管安全设备如何先进,永远不要忘记一辆汽车及其乘员的最终命运始终掌握在驾驶人的手中。没有安全系统应被期望提供无条件的保护。因此,在最新一代的SCS为驾驶人提供他们意料之内和意料之外的增强型保护的同时,它们也永远无法克服判断力差或物理定律。下一步计划是开发一个纯防抱死和防滑AWD DBW制动机电一体化控制系统。现代车辆有一个机电一体化控制系统。在该系统中制动踏板是一个开关,没有与制动系统的任何直接连接。在一个“恐慌辅助功能”(panic-assist feature)中,它利用一个在制动踏板上或制动助力器中的传感器测量制动踏板的速度。

如果某一阈值满足,那么制动助力器(如果它是一个机电一体化制动助力器)或动态稳定控制(DSC)E-M-F泵应用最大液压或气压。它实际上并不会让汽车在比你能实现的更短的距离停下来。

动态制动控制(DBC)的理由是,已经证实,在紧急制动时,许多人在最初的猛踩后可能稍微放开一些制动踏板。即使驾驶人放开踏板,DBC也维持液压或气压。大多数系统有很低的阈值并且只是猛踩制动时被视为紧急停车,因此当试图调整制动器时这才真的痛苦。这一功能也需要一个运行ABS。此昂贵的系统是机电一体化的,所以如果ABS停止作用,则该功能被禁用,但有些低配车装有一个纯粹的机械系统并且不会检测到一个失效的ABS。驾驶人可以想象一下,当他们允许最大制动功率但没有ABS时会发生什么【ROMANO 2000】。

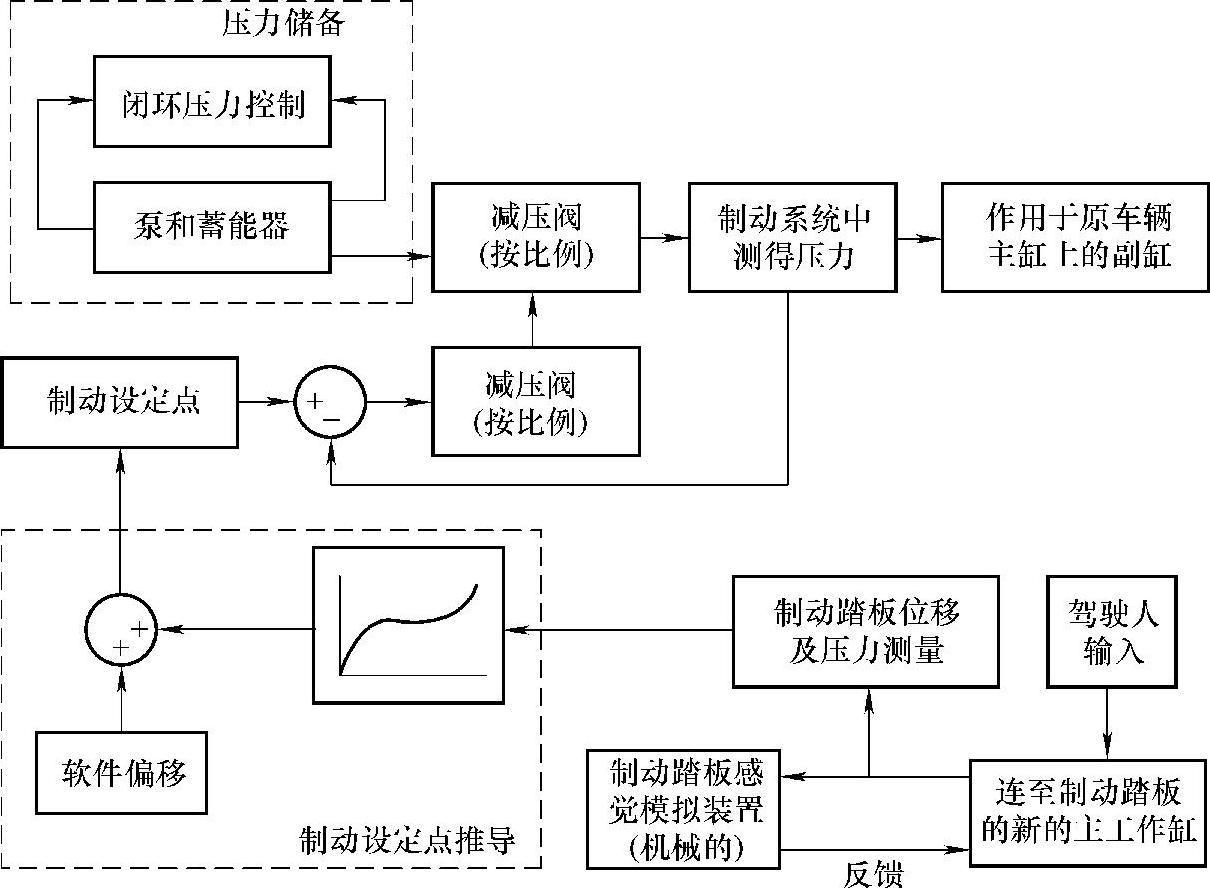

一个简单的方法是用一个机电一体化控制的执行机构代替制动踏板输入。这可能就是一个EFMB或EPMB BBW AWB制动机电一体化控制系统。在这个系统中的机电一体化控制是通过操作M-F泵或M-P压缩机和各种控制射流阀来完成的(图3-25)【JB 2004】。

图3-25 EFMB BBW AWB制动机电一体化控制系统【JB 2004】

驾驶人的输入来自一个传感器。该传感器能够接受任何需要的形式(比如,传统的制动踏板甚至一个操纵杆)。随着原EFMB或EPMB BBW AWB制动机电一体化控制系统完好无损,这种架构为一个故障自动保护状态的可能性留出了余地,在这里控制流控技术可被机械装置旁路【JB 2004】。

图3-26中所示为用于EFMB BBW AWB制动机电一体化控制系统的控制策略的简要概述【JB 2004】。这个结构和功能框图是为了给出一个对控制策略的基本了解,因此不包括安全监测、诊断、回退机制,以及冗余等。(https://www.xing528.com)

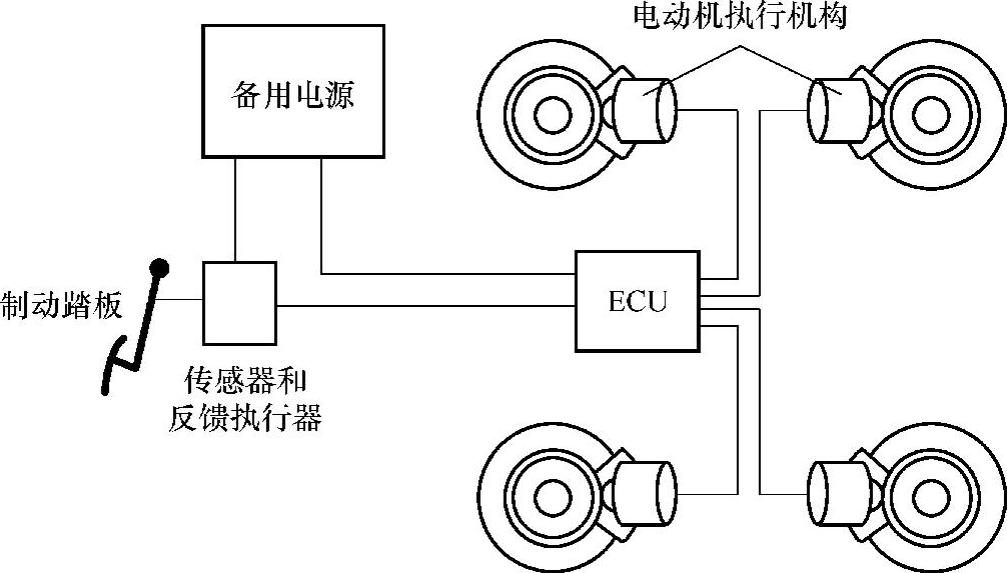

与EFMB BBW AWB制动机电一体化控制系统相对的是E-M,如图3-27所示【JB 2004】。

在这里,EFMB BBW AWB制动机电一体化控制系统被完全去除。相反,在每个车轮上的大功率的旋转式或直管E-M电动机产生制动力。这些都是由ECU控制的。在那里,驾驶人输入来自一个与EFMB BBW AWB制动机电一体化控制系统类似的合适的传感器。

图3-26 EFMB BBW AWB制动机电一体化控制策略概览【JB 2004】

图3-27 EFMB BBW AWB制动机电一体化控制系统【JB 2004】

此外,带输入的执行机构(如制动踏板)可以补充驾驶人动作。案例又一次指出,机电一体化控制是故障安全的,因此必须具有一定的冗余度。比如,按照从马尔可夫(Markov)模型【HAMMETT AND BABCOCK 2003】发展起来的,这可能是一个双系统或三重系统。

机电一体化控制系统的一个重要功能是不仅能够发现故障,而且能判定是什么样的故障。比如,系统中有两个传感器并且其中一个出了故障,很显然这两个传感器不一样,但驾驶人如何知道哪一个失灵了呢?EMB BBW AWB制动机电一体化控制系统需要测量传统的车轮角速度输入,以及一个合适的制动激活传感器。制动激活传感器很有可能会是某种位置传感器(如三轨电阻式传感器),不过很容易成为一个压力传感器。

对于如横摆角速度和横向加速度等信息,有可能实现一些附加功能,如稳定性控制和操纵信号修正。这些信号必须是精确的,并且具有良好的分辨率以便让机电一体化控制系统表现良好。

这些传感器也必须是可靠的(不受其使用年限和环境的影响)、可信的,并且符合通常的封装、成本考虑等。合适的传感器很可能会是采用光学和磁阻式传感器的非接触式种类,这类传感器提供良好的性能和可靠性。不过,准备的传感器和技术很可能依赖于特定应用的许多因素。

EFMB、EPMB或EMB BBW AWB制动机电一体化控制系统需要制动力的驱动。这可以通过一个作用于原控制系统的辅助F-M或P-M控制系统,或操作制动钳的在每个车轮的旋转或直管式E-M电动机来实现。

这些E-M电动机可能需要足够强大,以便获得用于车辆应用的足够制动力。EMB BBW AWB所需电源主要有两个要求:足够的制动执行机构功率,以及冗余。这可能需要双电源系统:两个无刷式AC-DC/DC-AC宏换向器发电机,两个CH-E/E-CH蓄电池,两个绝缘线束等。

为了提供所需的性能(如DC24V或42V,甚至更高),主电源系统的电压可能必须高于标准的DC12V能量和信息网络(E&IN)。与主电源的DC12V E&IN的必要性一起,接下来可能就是提供必需的冗余度(尽管有一定程度的性能降低)。电源接线可能需要防止单点故障。这可能要求从电源到关键性部件的多电线;电线要分开布线,要有分开的电线和转换分开的电线所用的独立保护装置。

【CHEN AND LIAO 2000】处理ABS的非线性控制器的设计和性能。基于非线性反馈线性化方案和模糊逻辑(FL)控制策略的控制器,可以设计成解决简化ABS四分之一车辆(quarter-vehicle)物理模型的车轮滑移率跟踪问题。

理想的(最优)车轮滑移率给定后,反馈线性化控制器取消所有的非线性动力学,并在车轮滑移率上施加一个适当的线性行为,使得它可以以一个期望的方式跟踪。利用滑移率误差和误差变化,已经开发出了解决车轮滑移跟踪问题的模糊逻辑控制器。与传统的FL控制系统相反,遗传算法(GA)控制器,也就是基于遗传算法的FL控制器可以被提出来解决相同的问题。在这里,隶属度函数的参数的显性知识(explicit knowledge)被认为是不必要的。

数值模拟显示了所提控制方案在不同道路情况和面对系统参数和一个有界控制输入变化的性能。结果表明,与反馈线性化控制器和传统的FL控制器相比,利用基于GA的FL控制器可以获得卓越的性能【CHEN AND LIAO 2000】。

汽车和军事机电一体化系统之间很相似。在汽车ECU对安全关键性要求的驱动下,国际上制定的OSEK/VDX操作系统标准,承诺可靠性、可升级性,以及最令人高兴的硬件和软件提供商之间的开放兼容性。

通过使用兼容OSEK/VDX的实时操作系统(RTOS),开发人员可以大大提高生产力,并能够更快地向市场推出可靠的汽车(以及其他)系统【BOURDON 2002】。

OSEK标准,是作为汽车工业为车辆中分布式控制装置建立一个开放式体系架构的倡议而出现的。OSEK是德国术语“Offene Systeme und deren Schnittstellen fu-er die Elektronik im Kraftfahrzeug”的缩写,翻译成中文就是“汽车电子的开放系统和相应的接口”,它包括标准化的RTOS、软件接口和用于通信和网络管理任务的功能【PATERNOTTE 2002】。VDX是英语术语“汽车分布式执行标准(Vehicle Distributed eXecutive)”的缩写。OSEKTM是西门子公司的注册商标。

由于其标准化、独立于硬件的规范,基于OSEK的应用享有跨微控制器架构的可移植性、在模块(ECU)级的互换性,以及广泛的工具支持。

将近10个不同的OSEK RTOS提供商支持几十个8位、16位、32位和64位微控制器,这将涉及技术升级的迁移工作降至绝对最低。

从API角度来看的这种公平竞争的环境和供应商之间的激烈竞争,一对一可互换的OSEK产品让供应商保持清醒并准备提供尽可能最好的解决方案。

很显然,一对一的可互换性不仅限于RTOS本身。如果ECU被设计为适应定义良好、模块化的系统,那它就为来自不同提供商或基于不同技术的替代模块提供了可能性。OSEK标准总是确保为应用开发提供第二种来源【PATERNOTTE 2002】。

软件开发工具的广泛可用性,很可能是使用一个兼容OSEK的RTOS的最大好处。OSEK标准使得各公司能够从其应用开发周期中省去两个月的移植所需时间。在整个完整的软件开发链中,他们可以混合搭配各种工具解决方案,从而获得选择(或重新选择)最有效系统建模和仿真工具、应用编译器、调试器和仿真器的出色的灵活性【PATTEMOTTE 2002】。

在最高层次上,系统建模和仿真工具,如MATLAB®/Simulink®和dSPACE/TargetLink,完全支持OSEK,并能够生成OSEK RTOS配置文件和可以构建OSEK库的应用代码。

OSEK RTOS提供商和独立编译器工具提供商之间的密切合作,确保了将RTOS库集成到一个嵌入式应用中是非常容易的事情,而不管该嵌入式应用是否是建模工具产生的。遵守OSEK确保集成是自动和无缝的。嵌入式软件开发周期的后期,许多在线仿真器和源代码级软件调试器,提供了OSEK内核感知(kernal-aware)调试【PATERNOTTE 2002】。

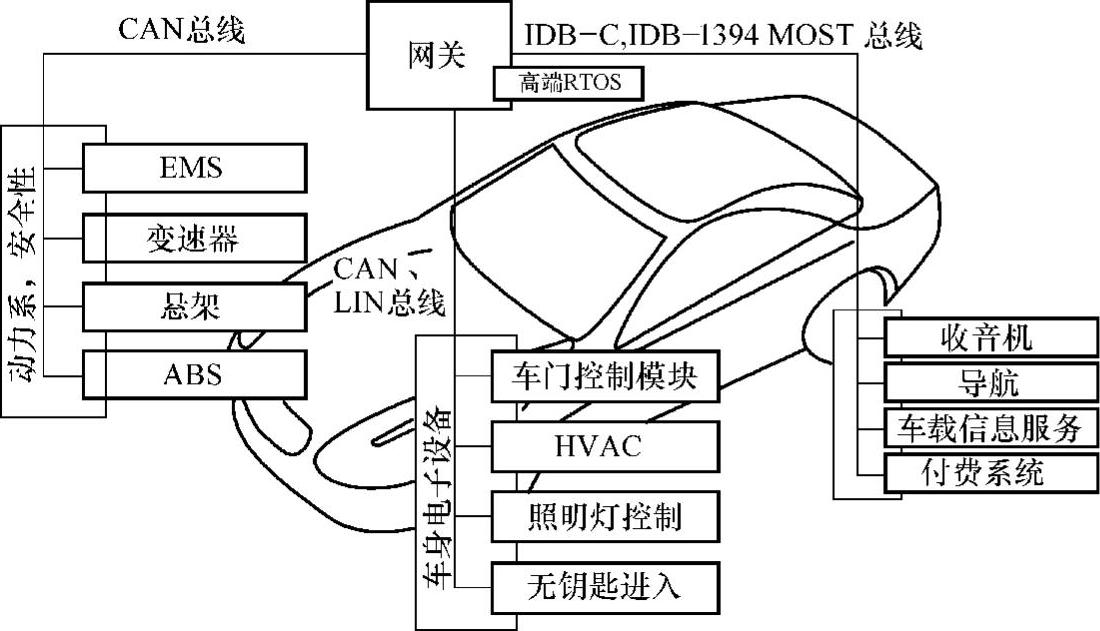

到目前为止,汽车里面的典型机电一体化控制系统由许多通过不同总线连接的设备组成。此外,制造商现在正通过“网关”(gateway)设备,将在发动机罩下面的安全关键ECU与这些信息娱乐系统相连接【BOURDON 2002】。

图3-28所示为这些网络的布局,以及在每个网络上找到的典型RTOS和应用【BOURDON 2002】。

图3-28 汽车网络和嵌入式应用【BOURDON 2002】

信息娱乐总线连接如收音机、电话和导航的子系统,同时其他的总线连接控制自动BBW AWB制动和AWD DBW驱动机电一体化控制系统的ECU。

总线包括:发动机罩内连接性的CAN总线;适合实时音频和压缩视频的MOST总线;适合售后市场和便携式设备开发的IDB-C和IDB-1394总线。

高端车可能带有50个ECU。这些ECU通过多个网络或总线连接【BOURDON 2002】。

ECU一般由OEM厂商设计和开发,用来满足车辆制造商的需求,也包括通过连接网络传输的所有数据消息的详细描述。

直到最近,OEM拥有ECU设计的全部自由,包括处理器体系结构、网络协议和RTOS软件。然而,由不同厂家制造的ECU之间的这种不兼容性,使得汽车制造商只能从特定供应商处购买元件【BOURDON 2003】。

而且,开发和管理用于车辆的非应用相关的ECU软件的成本也是很高的。

很多OEM发现,维护和扩展其车载RTOS解决方案变得越来越困难了。随着他们重新关注核心竞争力,为将车载RTOS迁移至新处理器上,在时间和金钱上所花费的重大和重复投资变得越来越难以管理。

为了解决这些问题,制造商开发了OSEK/VDX这种开放式的用于汽车上分布式控制单元的架构。在OSEK/VDX保护伞下,也出现了补充规范:OSEKtime和容错COM(fault-tolerrant COM,FTCOM)。这两个标准以未来的安全关键发动机罩内(under-the-hood)应用为目的,包括AWD DBW驱动和BBW AWB制动。

EMB BBW AWB制动机电一体化控制系统的高层目标如下【CADENCE 2003】:

• 在来自不同供应商的多个系统上分布汽车机电一体化控制。

• 通过定义底盘机电一体化控制系统之间的开放接口,促进汽车机电一体化控制。

• 提供基于系统分布的容错(FT)安全架构。

• 优化来自不同供应商的兼容OSEK/VDX的操作系统,以建立一个分布式的操作系统。

• 分布式方式集中在基本制动功能:对于一个安全和可靠的制动系统来说最为重要的功能。

• 从故障安全(fail-safe)转变为故障沉默(fail-silent)。

■故障安全(fail-safe):在机电一体化控制装置出现故障的情况下,机电一体化系统的性能降低,但依旧提供最基本的功能。

■故障沉默(fail-silent):如果一个任务或节点发生故障而另一个已在运行,则系统使用另一个在运行的任务或节点。

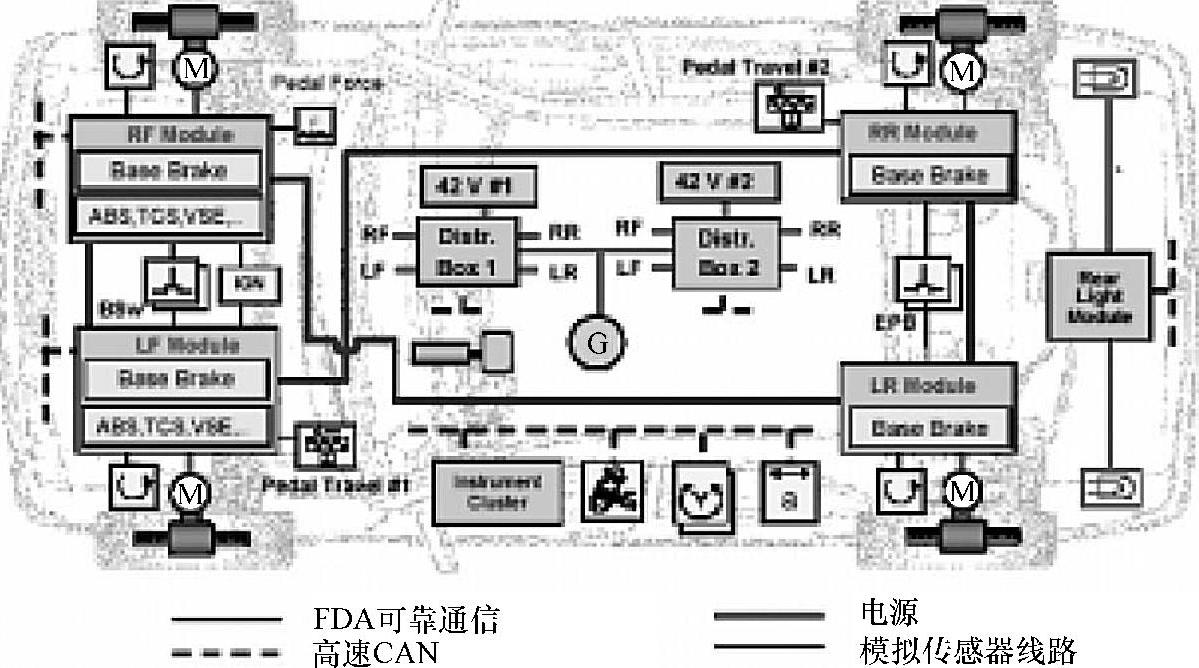

图3-29所示为EMB AWD DBW制动机电一体化控制系统的一个实际应用。该控制系统有着方向向量单感冗余环形结构,它包含如下的元件和/或责任【CA-DENCE 2003】:

• 两个行程传感器和一个力传感器,用来确定驾驶人意图(每个传感器与一个不同的轮节点连接)。

图3-29 EMB BBW AWB制动机电一体化控制系统的实际实现—方向单感冗余环形结构的变种【Infineon-Delphi-Volvo-WindRiver;CADENCE 2003】

(注:作者提供的图中部分内容不清楚,仅供读者参考)

• 传感器值通过网络传输→一致性检验。

• 轮节点计算所有四个车轮的驱动命令。

• 命令利用网络传输→四个轮节点的每一个将其自身的驱动命令与其他轮节点计算的那些进行比较。

• 在发生错误的情况下,每个轮节点的网络层中的投票机制于是禁用至单个执行机构的功率。

• 如果某个节点需要关闭,则制动力被重新分配以避免车辆左右摇摆。

• 高级制动功能(ABS)在两个前轮节点执行。

• 如果前轮节点不为这些高级制动功能计算相同的输出命令,则此功能可能被停用;这提供了故障安全(fail-safe)操作;双备份电源。

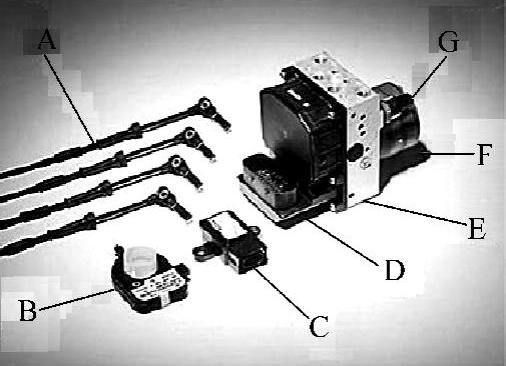

作为一个示例解决方案,图3-30显示了博世公司(Robert Bosch Corporation)的一个ESP系统【ROMANO 2000】。

图3-30 博世公司ESP系统【ROMANO 2000】

图3-31所示为博世公司ESP系统中的部件。它们包括:(A)主动角速度(速率)传感器;(B)转向角传感器;(C)合并的横摆角速度传感器/横向加速度表;(D)附带的ECU;(E)E-M电动机;(F)压力传感器,以及(G)射流(液压)装置。有些ESP系统使用悬架装载高度(ride height)传感器【ROMANO 2000】。

图3-31 博世公司ESP系统中的部件【Robert Bosch Corporation;ROMANO 2000】

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。