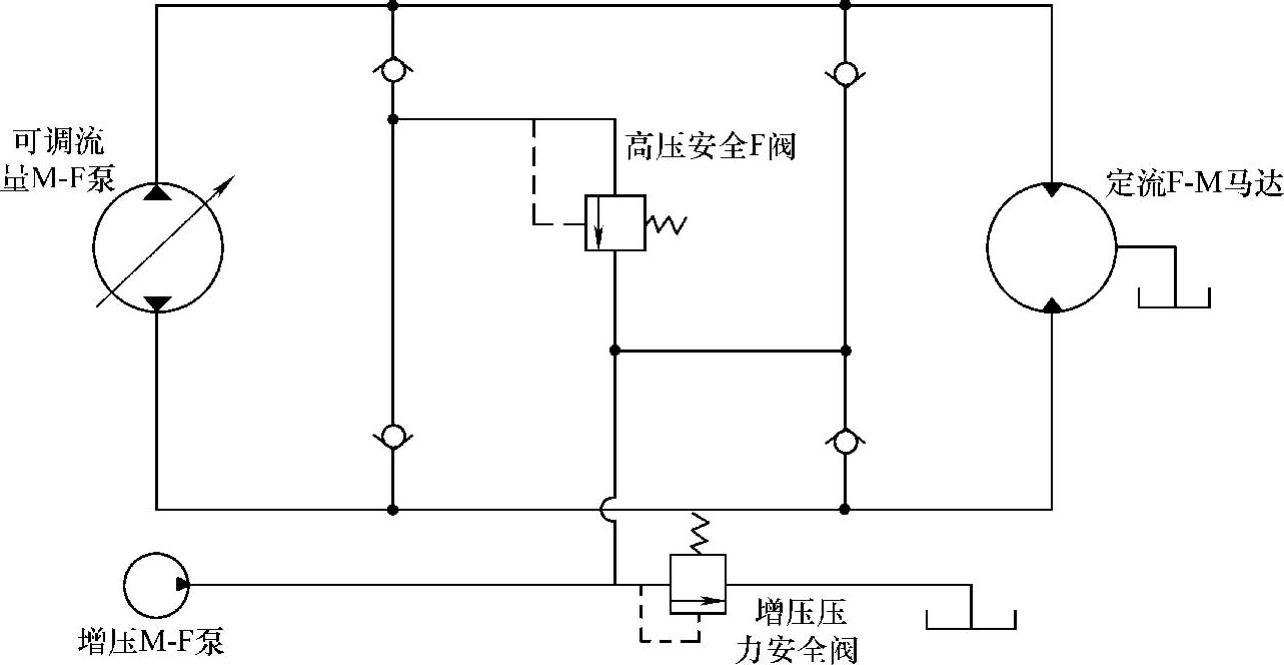

图2-98所示为一种流体静压型F-M变速器,这种变速器利用从容积式M-F泵流至容积式F-M马达的加压的油液来传递动力【WALLACE 1969】。这些不能与流体动力(fluido-kinetic)型F-M变速器相混淆,流体动力型F-M变速器利用油液的流体动能将能量从M-F泵传送至F-M马达。

图2-98 F-M DBW AWD驱动机电一体化控制系统的流体静压型F-M变速器装置的总布置图【WALLACE 1969】

容积式M-F泵有几种,最为常见的类型是轴向活塞M-F泵,在大约90%的流体静压型F-M变速器中可以找到它。

流体静压型F-M变速器的另一个基本需求是容积式F-M泵。有很多被普遍使用的不同类型的F-M马达,最终会选择何种类型取决于:功率、速度、速度控制的精度以及成本。

为了理解流体静压型F-M变速器是如何工作的,必须首先检查一下两个基本元件的工作方式。

如前所述,M-F泵通常是一种变流量轴向柱塞式装置。

轴向柱塞式M-F泵。这些泵可以分为两个主要的类:

• 连接杆M-F泵。

• 滑块支座M-F泵。

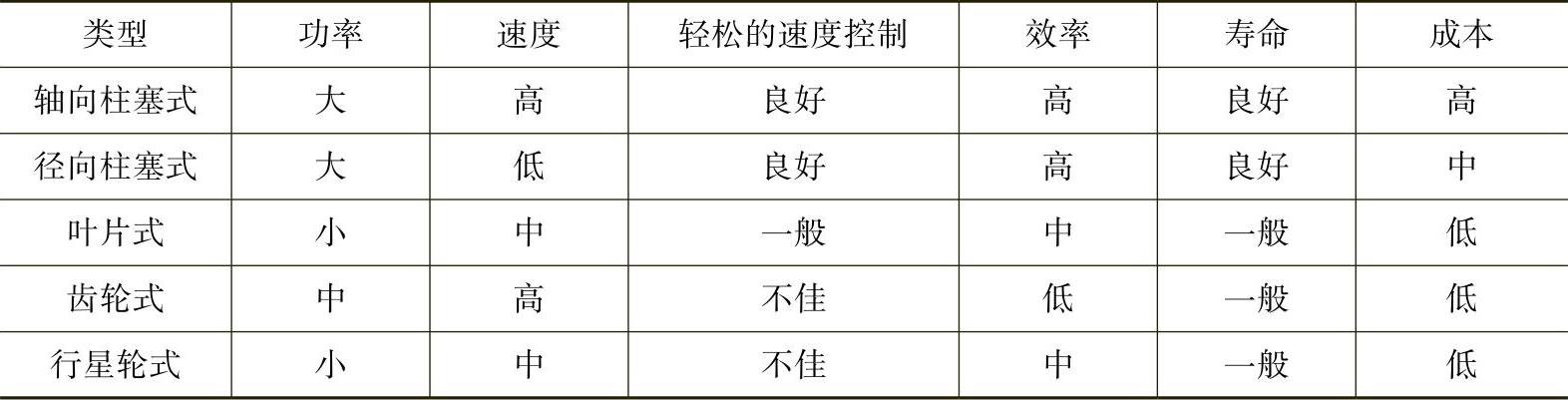

F-M马达。对F-M马达的选择,一般由表2-2中第一行列出的因素确定【WALLACE 1969】。

表2-2 各种F-M马达的优缺点【WALLACE 1969】

就像所有的概括性结论一样,表中引用的数字是不确定的,但可以用作各种类型F-M马达优缺点的表示。必须设计一种避免容量过度减少的十分安全的方法,否则F-M马达可能加速至损坏。

一般采用流体静压型F-M变速器,因为它们提供如下期望特性中的一个或多个:

• 对于给定的输出功率和速度,F-M马达要比同等的E-M电动机更小,因此能放在E-M电动机放置有困难或不可能放置的地方。

• 在全速度范围上可获得恒定功率。

• 输出范围转矩的简单控制。

• 速度的平滑无级控制。

• 无冲击的快速换向。

• 自动超载保护。

• 高效率。

• 相对低成本、转矩和车速等的自动控制。

伺服控制:在20世纪,已经开发了一些轴向柱塞式F-M泵的非常复杂的机电一体化控制形式。这些控制形式基本上利用带整体油缸的轴向柱塞式泵,来控制斜盘倾斜。利用一个电磁操作的电磁伺服射流阀,控制流体从某些外部源至油缸的流动。

闭环型F-M机电一体化控制系统向电磁伺服射流阀提供一个输入信号,电磁伺服射流阀控制M-F泵倾斜,从而控制了功率输出。因此,在F-M马达,一个特别小的电能可以用来控制非常大的功率输出,即提供了巨大的功率放大。因为利用一个来自F-M马达的反馈信号,所以这种机电一体化控制回路是闭环的。反馈信号与输入信号相比,并且利用伺服射流阀相应地调整M-F泵倾斜。

这样一种F-M机电一体化控制系统相对昂贵,但能将全负荷范围上的速度控制至±0.1%,并且在将流体静压型F-M变速器与机电一体化控制结合时,汽车领域的应用向流体静压型F-M变速器打开了大门。

附属设备和流体回路

图2-98所示的框图是一个简单流体静压型F-M变速器流体回路。该回路中包含了增压M-F泵、泄压射流阀等。除了上述流体回路外,也需要一个冷却油液的系统,特别是闭环型流体回路。也就是说,在闭环型流体回路中,流体从M-F泵流到F-M马达,并从马达直接回到泵,而不是回到油箱。(https://www.xing528.com)

闭环型机电一体化控制系统无疑对于其中要求F-M马达的双向敏感旋转的应用非常重要。对于只要求一种旋转检测的应用,这些机电一体化控制系统也是可取的,因为这样可以使用更小的增压M-F泵。

当考虑所需增压M-F泵的尺寸(size)时,重要的不是在尺寸上低估,尤其对于高角速度、高流量M-F泵。

带F-M差速器的F-M变速器的换档动力学

全流体车(AFV)或F-M重型机械的运动动力系统中使用的流体动力回路分为如下两类:

• 闭环流体动力回路方案(实际就是流体静压F-M变速器)。

• 开环流体动力回路方案,更简单、就机电一体化控制需求而言要求降低。

无论如何,需要满足一些来自AFV工作范围的规范。在这些规范中,转矩或角速度的极值的总体比例是非常重要的。

一般来说,高比例值和高ECE/ICE功率,促使汽车设计师实现一个大的或复杂的F-M变速器,而这种变速器是很贵和耗时的。

为了克服这个问题,有时可能识别出至少两种AFT或F-M重型机械的工作条件【ZAROTTI 1997】:

• 稳定工况(其中主要需求是转矩)。

• 转移工况(其中主要需求是角速度)。

因此,基本的F-M变速器装备有一个会按照车辆驾驶人或机器操作者的独立输入而在两个工况间切换的装置。

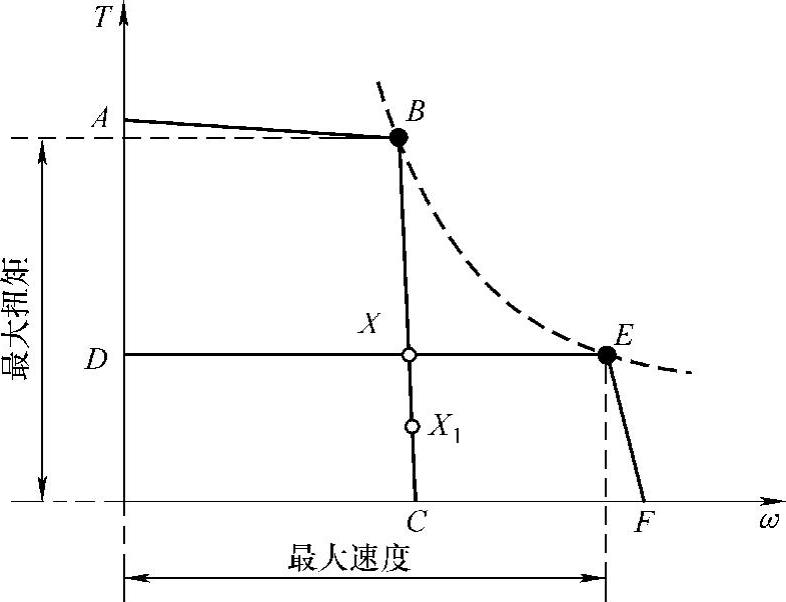

在图2-99中,显示了一个简单例子中输出轴特性(转矩T对角速度ω)是如何改变的。在这个简单例子中,F-M变速器的角功率与ECE/ICE功率一致(如果F-M变速器有多个F-M马达,则角速度是单独的而转矩合计)【ZAROTTI 1997】。

图2-99 两速F-M变速器的特性【ZAROTTI 1997】

稳定工况通过ABC曲线描述,AB是流体压力限幅范围,而BC是全流量范围(两根曲线的斜率受效率或损耗的影响)。

相反,转移工况通过DEF曲线描述,DEF通过相同的比例因子τ(开关装置的速度比)而来自ABC。假定效率恒定,则点B和点E在同一条功率曲线上。

如果AFV阻力与速度无关,则可能的换档点位于XC段(稳定工作)和EF段(运转工作)之间。

相反,如果AFV阻力是速度相关的,即其阻力随着速度增加而增大,则XC段变为更小些的X1C。

至于换档装置的实现,如下选项可用【ZAROTTI 1997】:

• 两速F-M变速器(齿轮箱),其优点为齿速比相对自由,缺点是只在流体动力F-M变速器一个M-F泵和一个F-M马达的时候可行(基本上,使用多个F-M马达是可能的,但每个带相关机电一体化控制装置的适当同步的F-M马达都需要一个齿轮箱)。

• 驱动F-M马达的F-M差速器(串并联的)连接,其优点是简单,缺点是有一个固定的齿速比。此外,它只在F-M变速器有两个F-M马达从而当齿速比为1∶2的时候可行。基本上,F-M差速器(串联/并联)连接可以采用任意数量的F-M马达,但一般情况是两个。

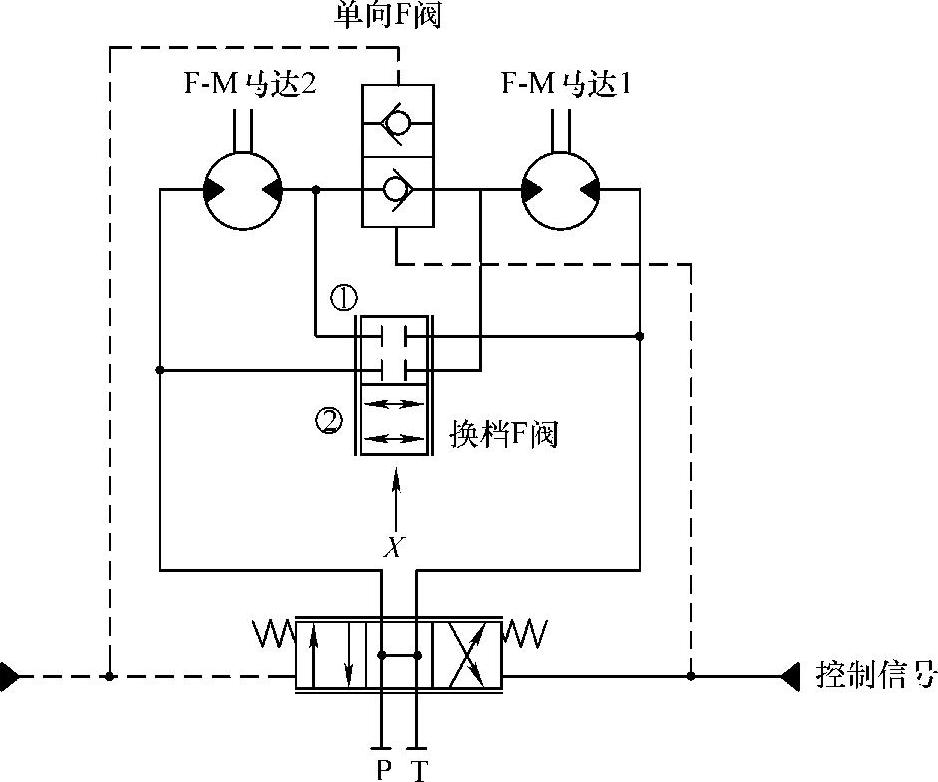

在图2-100所示的流体动力回路中,供给流量通过一个定量M-F泵给出,定量M-F泵有(并联的)一个泄压射流阀(a relief fluidical valve)来限制最大流体压力值【ZAROTTI 1997】。

图2-100 F-M差速器(串联/并联式)流体动力回路的总布置图【ZAROTTI 1997】

两个定量F-M马达是一个基于换档射流阀的对称网络的部件,换档射流阀在其极限位置①和②之间持续运动。极限位置①和②分别对应串联式(F-M差速器操作的)和并联式(F-M差速器锁定的)连接。

一对止回阀位于第一个和第二个F-M马达之间(每个旋转方向一个),合适的射流阀由方向射流阀的控制信号自动选择。这种流体动力回路方案的优点是避免了换档射流阀的交叉打开,同时中间止回阀以一种自适应的方式对任何在其阀口的相对流体压力的变化起反应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。