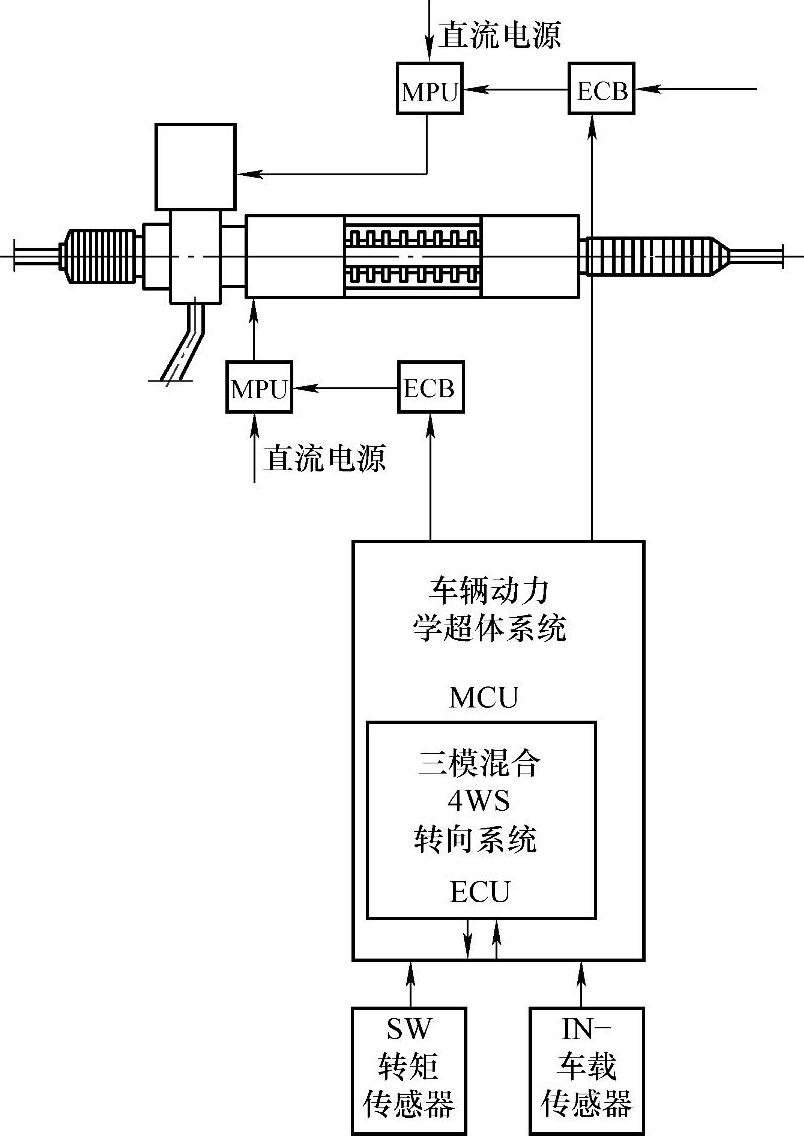

在图1-51中所示的一个传统齿条齿轮(R&P)传动装置可被用作基础【FIJALKOWSKI 1993】。管形线性DC-DC ASIM宏换向器(macro-commutator)转向-执行机构(conversion-actuator)E-M电动机与齿条同心放置并驱动齿条,这产生一个全时三模混合E-M SWB 4WS转向机电一体化控制系统所必需的大约12kN的齿条力。图1-51也显示了全电动SBW 4WS换向齿轮的硬件【FIJALKOWSKI 1997】。

转向器把转向盘旋转运动转变为全时SBW 4WS×ABW 4WA×DBW 4WD×BBW 4WB智能车的SM&GW的一个转向运动。一个完善的三模混合SBW 4WS转向机电一体化控制系统应不单单使用一个智能车稳定性的反馈控制,还要使用更好转向反应的前馈控制信号【IRIE ET AL. 1986;HOSAKA ET AL. 1989】。

三模混合E-M SBW 4WS转向机电一体化控制系统可以对车速进行控制,控制元件包括:一个车载SBW 4WS转向机电一体化控制系统的ECU,ECU基于ASIC NF PID控制器;每个SM&GM配置的传感器和执行机构子系统的ECB。更紧的转向和减少的擦拭是可能带来的好处。

提及的串联式混合DBW 4WD驱动机电一体化控制系统可允许去掉前轮驱动(FWD)和后轮驱动(RWD),以及中心轮驱动(centre-wheel-drive,CWD)M-M差速器。

因此,可能需要一个叠加的车间整体式一体成型车身或底盘运动控制来协调FWD和RWD单元。前后两个独立弹簧SM&GW可单独控制。

显然,车轮力矩的分配会大大影响驾驶行为。如果前轮力矩和后轮力矩两者相等,则DBW 4WD驱动机电一体化控制系统可能表现得像带一个M-M差速锁的传统的系统。实际上,车轮力矩的每个分配有可能在技术界限之内。举例说,这意味着最大正车轮力矩在右手前和后SM&GW,同时最大负车轮力矩在左手前和后SM&GW。

图1-51 一个带管形线性DC-AC宏换向器电磁激励操纵-执行机构电机的主要布局及其硬件(MC-宏换向器;ECI-电子控制仪;ECU-电子控制单元;ECB-电子控制位)【FIJALKOWSKI 1997】

这样一种内前轮(inner-front-wheel,IFW)和/或内后轮(inner-rear-wheel,IRW)力矩的分配可能造成横摆力矩围绕垂直轴,就是说,造成智能车的转向。因此,DBW 4WD驱动机电一体化控制系统对智能车驾驶行为的影响可以与三模混合E-M SBW 4WS转向机电一体化控制系统的一个力矩转向模式相比较。(https://www.xing528.com)

这样,力矩转向能用来与传统前轮转向(FWS)和后轮转向(RWS)装置同时控制智能车的横移。如果使用了一个横摆角速度传感器,则有必要把一个开环控制与横摆角速度的叠加闭环控制结合,如【INOE 1991】中的描述。

控制横摆角速度的一个可能性是应用一个基于ASIC传统PID控制器的车载SBW 4WS转向机电一体化控制系统的ECU。一个基于ASIC NF PID控制器的车载SBW 4WS转向机电一体化控制系统的ECU已经能给出结果的满意,但它对必须控制的三模混合E-M SBW 4WS转向机电一体化控制系统的横向运动动力学知之甚少,因此一个NF基于推理的横向智能车的整体式一体成型车身或底盘运动机电一体化控制可能易于采用。

因此,使用DBW 4WD驱动机电一体化控制系统的内SM&GW的转矩和/或速度控制装置可以增加这种效果,特别在用充当AC-DC宏换向器电磁激励轮毂上M-E发电机的内SM&GW的再生式制动,原因是在智能车上的前重力变得比各自的后重力要大。在相同的滑动时,这会引起更大的水平(横侧)力。

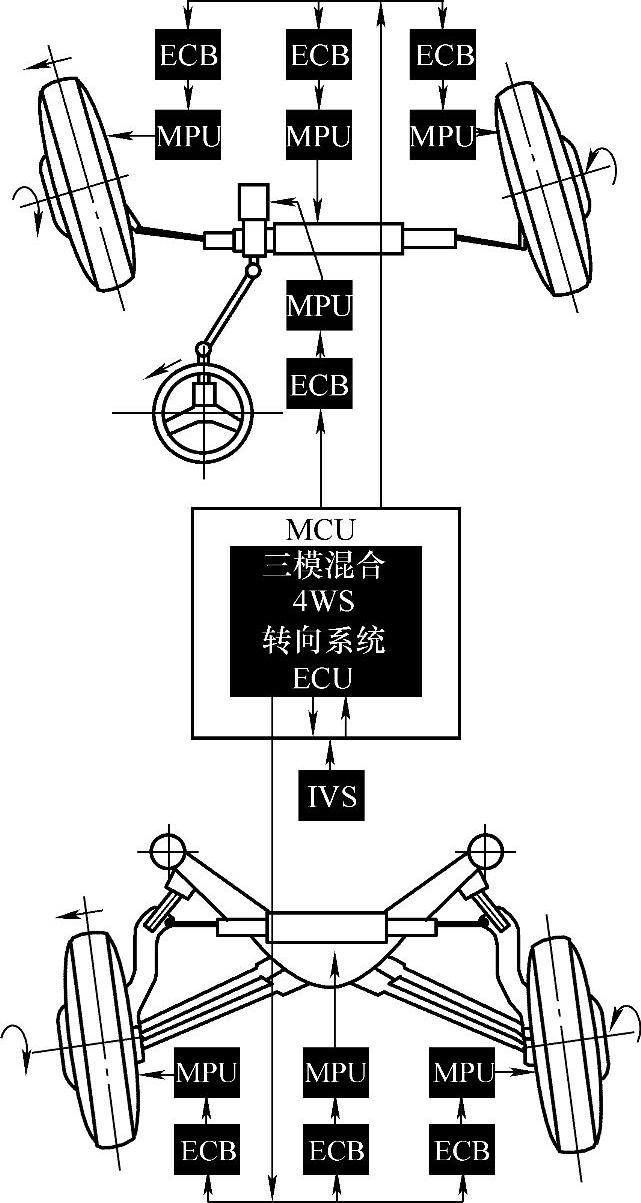

图1-52 一个带前和后E-M R&P转向机构、两个右侧和两个左侧SM&GW、转向盘的全时三模混合E-M SBW 4WS转向机电一体化控制系统的主要布局及其硬件(MC-宏换向器;ECU-电子控制单元;ECB-电子控制位)【FIJALKOWSKI 1997,2000】

图1-52说明了三模混合E-M SBW 4WS转向机电一体化控制系统的配置【FIJALKOWSKI 1997】。

通过安装转向装置在后悬架控制后SM&GW,并只通过电气连接(布线)将它与前转向装置进行电气连接,后独立弹簧SM&GW可根据前轮转向角转向。

根据智能车的向前或向后运动以及车速,可以用机电一体化控制前和后SM&GW的转向角之间的关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。