当承台位于水中时,对于浅水区承台采用土石围堰或土石筑岛施工;深水承台施工,结合深水基桩施工统筹考虑,常采用钢板桩围堰、套箱围堰或双壁钢围堰等施工。所谓的“深水”和“浅水”,尚没有严格的定量界限,但根据一般传统的土力学地基及基础所介绍的水中围堰概念,可将深水基础初步定义为:水深在5~6 m及以上,不能采用一般土围堰、木板桩围堰等防水技术施工的桥梁基础,称为深水,其余情况视为浅水。

(1)围堰施工的一般规定

围堰的作用主要是防水和围水,有时还起着支承施工平台和基坑坑壁的作用。公路桥梁常用的围岩类型有土围堰、土袋围堰、钢板桩围堰、套箱围堰、双壁钢围堰。围堰的结构形式和材料应根据水深、流速、地质情况以及通航要求等条件确定。但不论采用哪种围堰,均需满足以下要求:

①围堰高度应高出施工期间可能出现的最高水位(包括浪高)0.5~0.7 m。

②围堰外形一般有圆形、圆端形(上、下游为半圆形,中间为矩形)、矩形、带三角的矩形等。围堰外形直接影响堰体的受力情况,必须考虑堰体结构的承载力和稳定性。围堰外形还应考虑水域的水深,以及因围堰施工造成河流断面被压缩后,流速增大引起水流对围堰、河床的集中冲刷和对航道、导流的影响。

③堰内平面尺寸应满足承台施工的需要。

④围堰要求防水严密,减少渗漏。

⑤堰体外坡面有受冲刷危险时,应在外坡面设置防冲刷设施。

(2)土围堰

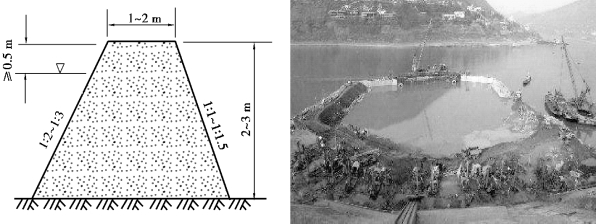

土围堰是采用黏性土、粉质黏土或砂质黏土等材料填筑而成,其施工方便、速度快、效率高,但挡水能力较弱,通常应用于水深小于1.5 m、流速小于0.5 m/s、河边浅滩、河床渗水性较小的区域(图6.55)。

图6.55 土围堰

土围堰的施工工艺流程为:围堰结构设计→河床清淤→填土→边坡防护。在施工过程中应注意以下几点:

①填土应自上游开始至下游合龙。

②筑堰前,必须将筑堰部位河床上的杂物、石块及树根等清除干净。

③堰顶宽度可为1~2 m。机械挖基时不宜小于3 m。堰外边坡迎水流一侧坡度宜为1∶2~1∶3,背水流一侧可在1∶2内。堰内边坡宜为1∶1~1∶1.5。内坡脚与基坑边的距离不得小于1 m。

(3)土袋围堰

①围堰两侧用草袋、麻袋、玻璃纤维袋或无纺布袋装土堆码。袋中宜装不渗水的黏性土,装土量为土袋容量的1/2~2/3。袋口应缝合。堰外边坡为1∶0.2~1∶0.5。围堰中心部分可填筑黏土及黏性土芯墙。

②堆码土袋,应自上游开始至下游合龙。上下层和内外层的土袋均应相互错缝,尽量堆码密实、平稳。

③筑堰前,堰底河床的处理、内坡脚与基坑的距离、堰顶宽度与土围堰要求相同。

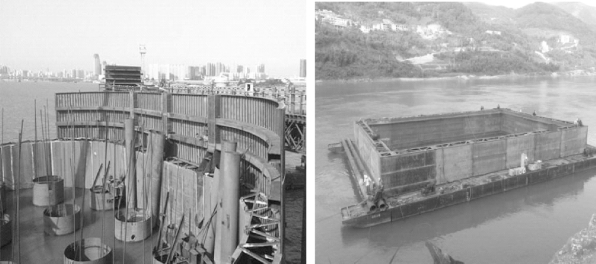

(4)钢板桩围堰

施工中最常用的防护类型为板桩围堰,钢板桩围堰是最常用的一种板桩围堰(图6.56)。钢板桩是带有锁口的一种型钢,其截面有直板形、槽形及Z形等,有各种大小尺寸及联锁形式。常见的有拉尔森式、拉克万纳式等。

其优点是:强度高,容易打入坚硬土层;可在深水中施工,必要时加斜支撑成为一个围笼;防水性能好;能按需要组成各种外形的围堰;施工工艺较为成熟,施工速度快;可多次重复使用以降低使用成本等,因此,被广泛应用于修建桥梁深水基础时的围堰工程。

图6.56 钢板桩围堰

钢板桩围堰施工时应符合下列规定:

①有大漂石及坚硬岩石的河床不宜使用钢板桩围堰。

②钢板桩的机械性能和尺寸应符合规定。

③施打钢板桩前,应在围堰上下游及两岸设测量观测点,控制围堰长、短边方向的施打定位。施打时,必须备有导向设备,以保证钢板桩的位置正确。

④施打前,应对钢板桩的锁口用止水材料捻缝,以防漏水。

⑤施打顺序一般从上游向下游合龙。

⑥钢板桩可用捶击、振动、射水等方法下沉,但在黏土中不宜使用射水下沉方法。

⑦经过整修或焊接后的钢板桩应用同类型的钢板桩进行锁口试验、检查。对于接长的钢板桩,其相邻两钢板桩的接头位置应上下错开。(https://www.xing528.com)

⑧施打过程中,应随时检查桩的位置是否正确、桩身是否垂直,否则应立即纠正或拔出重打。

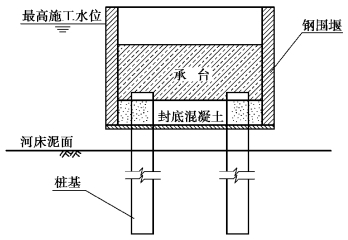

(5)钢吊箱围堰

钢吊箱围堰属于非着床型钢围堰,一般适用于承台底面高于河床面的深水基础施工(图6.57)。钢吊箱围堰由底板、侧板、内支撑和吊挂系统四大部分组成,其作用是通过吊箱围堰侧板和底板上的封底混凝土围水,为承台施工提供无水的干处施工环境。

钢吊箱围堰的施工工艺流程主要是:桩基施工完成→吊箱围堰拼装→起吊下沉装置拼装→整体下沉至设计高程→封底或喇叭口堵漏→抽水施工承台。

施工要点如下:

①吊箱围堰为有底围堰,底板按照桩基钢护筒的竣工资料开孔,以便吊箱能顺利下至设计标高。

图6.57 非着床型吊箱围堰

②桩基础施工完成,下放围堰到达设计标高,若通过预埋在桩基础上的立柱支承和固定围堰(预埋立柱支撑顶面高差不得大于3 mm),则预埋立柱要考虑承受围堰抽水后的上浮力(不考虑封底混凝土作用)及混凝土浇筑时的竖向荷载,所以预埋立柱应有足够强度、刚度及预埋深度;在桩顶预埋立柱的施工方案应事先征得设计方同意。也可采取延长桩基钢护筒或其他支撑、固定围堰的办法。

③吊箱围堰设置封底混凝土进行围堰底止水时,封底混凝土的厚度计算参照套箱围堰封底混凝土计算方法。不设置封底混凝土的吊箱围堰,其底板结构刚度及强度必须足够,以保证承受抽水后的水浮力及混凝土浇筑时的竖向力,其堵漏可采取水下不离析混凝土封住底板喇叭口。

④吊箱围堰拼装好后,要进行必要的检测及水密试验,以确保围堰各连接部位密贴不漏水。

⑤在水中用止水材料对围堰底板与桩基础之间的空隙进行堵漏,或在围堰内浇筑水下混凝土封底进行堵漏,然后将水抽干,使围堰内处于无水状态施工承台混凝土。

(6)双壁钢围堰

双壁钢围堰施工是通过现场预制节段,整体托运至设计位置下沉,灌注双壁间混凝土施工工法。双壁钢围堰采用双层面板加内部支撑结构,承担水压力、桩基钻孔荷载,适用于深水基础围护,根据所在河床标高、最高施工水位等要求专门设计其强度、刚度、稳定性必须满足设计规范及施工要求(图6.58)。

图6.58 双壁钢围堰

双壁钢围堰施工首先应确定下沉方案,现场加工钢围堰节段。在双壁钢围堰就位下沉前,首先将墩位处河床表面进行清理整平,利用水上打捞设备清除河中石块,使河床表面平整,标高达到设计要求后,才能进行钢套箱下沉。下沉前应搭设拼装平台,标准节段运至设计位置后首先进行底节下沉,逐步采用标准分段进行接高,灌注封底混凝土及双壁间混凝土。双壁钢围堰全部安装完毕后,搭设桩基钻孔平台并插打钢护筒,最后完成桩基、承台及墩身施工。施工中注意合理确定双壁钢围堰拆除顺序,待水面以下工程全部施工完成后及时拆除双壁钢围堰。

施工要点如下:

①双壁钢围堰应做专门设计,其承载力、刚度、稳定性、锚锭系统及使用期等应满足施工要求。

②双壁钢围堰应按设计要求在工厂制作,其分节分块的大小应按工地吊装、移运能力确定。

③双壁钢围堰各节、块拼焊时,应按预先安排的顺序对称进行。拼焊后应进行焊接质量检验及水密性试验。

④钢围堰浮运定位时,应对浮运、就位和灌水着床时的稳定性进行验算。尽量安排在能保证浮运顺利进行的低水位或水流平稳时进行,宜在白昼无风或小风时浮运。在水深或水急处浮运时,可在围堰两侧设导向船。围堰下沉前初步锚锭于墩位上游处。在浮运下沉过程中,围堰露出水面的高度不应小于1 m。

⑤就位前应对所有锚绳、锚链、锚锭和导向设备进行检查调整,以使围堰落床工作进行,并注意水位涨落对锚锭的影响。

⑥锚锭体系的锚绳规格、长度应相差不大。锚绳受力应均匀。边锚的预拉力要适当,避免导向船和钢围堰摆动过大或折断锚绳。

⑦准确定位后,应向堰体壁腔内迅速、对称、均衡地灌水,使围堰落床。

⑧落床后应随时观测水域内流速增大而造成的河床局部冲刷,必要时可在冲刷段用卵石、碎石垫填整平,以改变河床上的粒径,减小冲刷深度,增加围堰稳定性。

⑨钢围堰着床后,应加强对冲刷和偏斜情况的检查,发现问题及时调整。

⑩钢围堰浇筑水下封底混凝土前,应按照设计要求进行清基,并由潜水员逐片检查合格后方可封底。

钢围堰着床后的允许偏差应符合设计要求。当作为承台模板用时,其误差应符合模板的施工要求。

钢围堰着床后的允许偏差应符合设计要求。当作为承台模板用时,其误差应符合模板的施工要求。

(7)承台施工

围堰封底混凝土达到设计强度后,抽干围堰内的水,将封底混凝土表面整平,检查修整确定无渗漏现象,然后进行钻孔灌注桩桩头处理,绑扎承台钢筋,设置降低水化热影响的冷却管及各种预埋件。检测合格后按照前述一般陆地承台施工工艺施工即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。