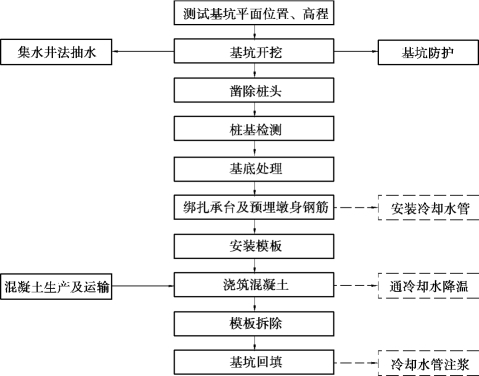

一般陆地承台施工与陆地扩大基础施工工艺类似,相对于扩大基础施工而言,其中增加了桩头凿除和桩基检测相关内容,施工工艺流程见图6.46。

1)桩头凿除

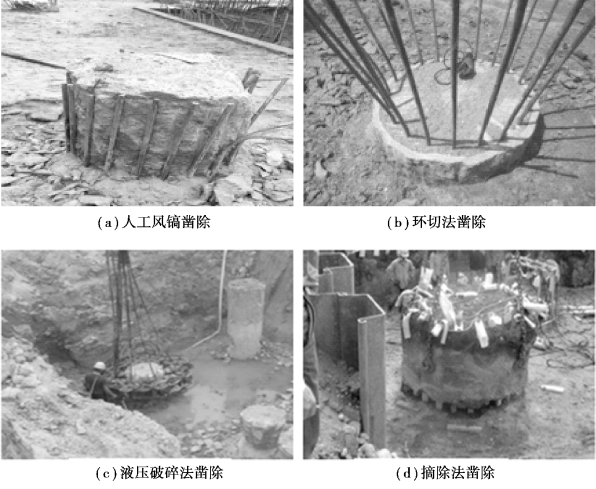

在施工过程中,为了保证钻孔灌注桩桩身的整体质量,混凝土灌注时对桩头进行超灌,超灌部分的桩基在承台施工前需要进行凿除以使桩基达到设计的尺寸。目前,桩头凿除的方法主要有人工风镐凿除法、环切法、液压破碎法及摘除法等(图6.47)。目前,公路桥梁施工中环切法应用较为广泛。

图6.46 承台施工工艺流程

图6.47 常用桩头凿除方法

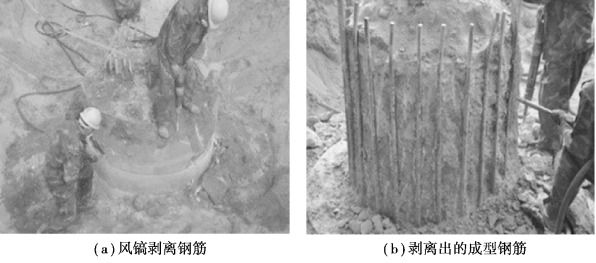

环切法凿除桩头是首先在设计桩顶位置采用切割机环向切割混凝土,然后人工采用风镐剥离出钢筋,再在环切处对称环向分布打入楔子将要吊离桩身部分与预留部分进行分离,并用机械将桩头吊离至基坑外,最后人工采用手持式打磨机进行修整。其施工工艺主要包括测量放样、环向切割桩头、人工剥离钢筋、楔断桩头、吊离桩头及清理桩头。

(1)测量放样

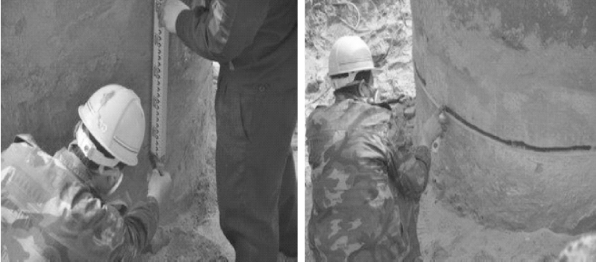

采用水准仪逐桩进行高程测量,找出设计凿除位置,然后在凿除处标示出环向切割线(图6.48)。

图6.48 测量放样

(2)环向切割

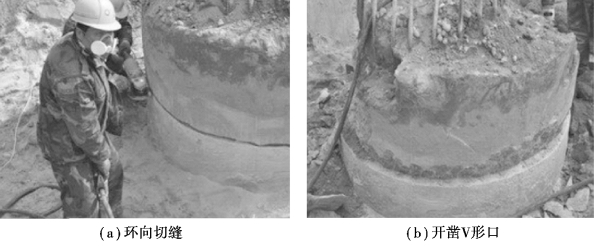

采用手持式混凝土切割机沿着标示线环向切割混凝土,切割深度控制在3~5 cm,避免伤及主筋(图6.49)。

图6.49 环向切割

(3)凿除保护层混凝土

在设计凿除位置环向切缝切割完成后,在桩顶环切线上部5~10 cm位置再切一刀环切缝,在2道环切缝中间用风镐小心地凿出一条环形槽(此为控制凿桩质量的关键步骤),槽宽5~10 cm,深度以找出主筋为标准,在设计桩顶处形成一条保护隔离带,彻底消除破除桩头时混凝土裂纹向下延伸的可能。

用风镐沿桩头自上而下、由外向内进行,凿出V形槽剥离混凝土,保证逐根声测管和钢筋剥离,但不得损坏声测管及钢筋(图6.50)。

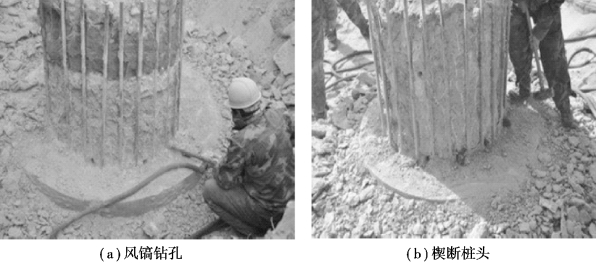

(4)切断桩头及吊离

钢筋剥离后,在切缝线以上1~2 cm,沿桩头四周,每根桩均匀布置12~15个孔位,采用风镐打孔,打孔深度为桩径的1/5。打入时尽量对称水平打入,以保证断裂面保持在同一水平面。钻孔完成后,插入楔形钢钎,加钻顶断或大力敲击楔断桩头(图6.51)。桩头与桩身分离后,采用吊车将桩头吊离,起吊过程中尽量避免损坏钢筋。

图6.50 桩头混凝土剥离

图6.51 楔断桩头

(5)修整桩头

桩头吊离后,在断裂面会有部分位置凹凸不平整,应进行人工凿除处理,将桩头残余混凝土进行凿除打磨,确保桩顶面平整、密实(图6.52)。采用低应变检测的桩基,按照检测要求打磨相应检测点位。

图6.52 桩头修整及成型效果

2)桩基检测

桩基检测是评价桥梁基桩施工质量的关键环节。

(1)检测范围及频率

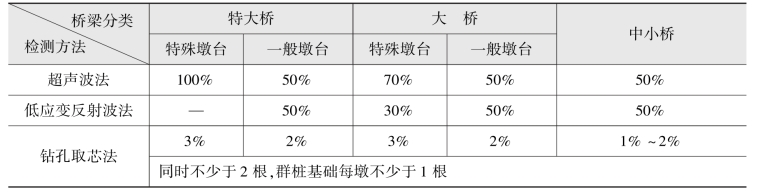

公路工程基桩应进行100%的完整性检测。重要工程的钻孔灌注桩应埋设声测管,检测的频率符合表6.9的规定。

表6.9 桩基检测频率

注:①表中所列的频率为指导性频率。

②确定各种检测方法频率时,宜根据如下原则:当桩的长度≥50 m,桩的直径≥1.8 m,桩的长径比≤5时,不宜采用低应变反射波法检测。

③特殊墩台是指桥梁结构对桩基受力有特殊要求的墩台,如悬索桥、斜拉桥主墩等。

④中小桥基桩钻孔取芯法频率可以每标段为计数单元。

⑤各桥梁具体检测方法及频率由建设单位组织确定,并应在该桥梁基桩开工之前确定。

(2)检测内容及方法

桥梁桩基检测包括基桩的承载力和完整性检测两项主要内容。基桩承载力检测包括单桩竖向抗压承载力、单桩竖向抗拔承载力和单桩水平承载力检测。桩身完整性检测是判定桩身截面尺寸的相对变化、桩身材料的密实性和连续性。

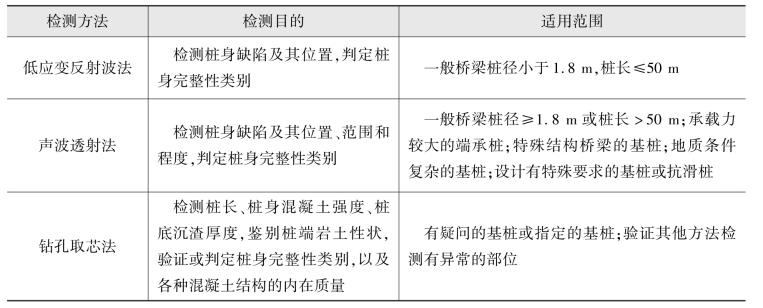

根据公路工程桥梁基桩检测要求及相关技术要求,目前对桥梁基桩通常只进行桩身完整性检测,对地质勘探不到位的桥梁基桩才考虑进行承载力检测,本节仅对完整性检测做相关介绍。目前桥梁基桩完整性检测主要采用低应变反射波法、声波透射法和钻孔取芯法,其适用范围见表6.10。(https://www.xing528.com)

表6.10 桩基检测方法及其适用范围

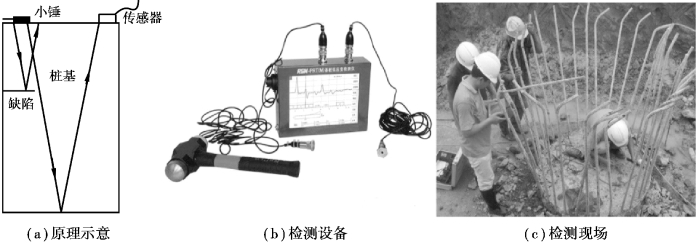

①低应变反射波法。低应变反射波法是假设所要检测的桩基桩长远远大于桩的孔径,并且整个桩基是等截面各项同性的一维梁体,在此理论基础上,用振动仪对桩基的桩顶位置进行激振,这样荷载致使整个桩身与周围土体产生振动(图6.53),并通过桩基本身的应变计将桩基振动的加速度和速度传递给仪器。

图6.53 低应变反射波法检测示意图

如果桩基本身具有扩径、缩径、断桩等差异性界面,那么弹性波在传播的过程中就会出现反射,通过传感器对声波进行过滤放大,之后将数据通过波动理论进行分析,研究桩土之间动态响应,然后进行反演分析实测出来的速度信号,频率信号从而达到判断桩基本身质量以及桩基本身的长度。低应变反射波法其检测速度快、检测方便、检测范围广,被广泛应用于工程实践。

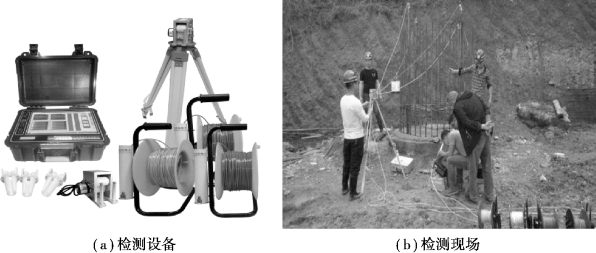

②声波透射法(图6.54)。声波透射法也是目前较为常用的一种方法,主要原理就是根据声波在不同传播介质中所表现出来特性的差异来判断桩基质量的好坏。由于混凝土本身材料的不均匀性,桩基本身就会产生不同声阻抗声学界面,这样声波在混凝土桩基传播时,就会沿着不同阻抗截面进行传播,大量声波能量散射,从而衰减也较快。在声波传播过程中,混凝土界面上就会产生诸多折射波和散射波,大量的折射波与散射波相互叠加之后就会导致声能散失。当遇到混凝土桩基本身有超大缺陷时,其声波的传播路线就不会是直线,而是绕着缺陷进行传播。这时声波传播的路径要比直线传播的距离长,从而体现声学参数上的声时也就变大了,然后通过两声测管的测距与声时进行计算,这样就会得到声速由于声时的变大而变小。另外,由于声波在遇到缺陷桩基混凝土截面时会发生多次反射、折射等现象,这样声波的声能会逐渐衰减,波幅与频率都会变小。这样直线传播的声波与通过缺陷桩基的声波相互叠加,整个波形就会发生畸变。工程实际检测就会通过相应参数和工程实践经验相结合进行判定。

图6.54 声波透射法检测

采用声波进行桩基检测的主要过程是:在混凝土灌注前预留孔道,然后在预留的混凝土灌注桩孔道内埋设几根超声波探测管,并在管道内灌满耦合剂,然后将探测仪和接收仪沿着桩的纵向进行不同高度上下移动,逐步测量超声脉冲经过横截面的数据,通过对声波在不同介质传播的物理参数的差异判断桩的完整性。声波透射法针对桩基的长度和孔径要求不大,由于其需要在混凝土灌注前预留孔道预埋声测管,对检测管道的垂直性要求较高,检测适用范围为直径不小于800 mm的混凝土灌注桩基,主要包括跨孔透射法和单孔透射。

③钻孔取芯法。钻孔取芯法是桩基检测采用较早的一种方法,严格看来钻芯法属于有损检测的范围,其工作过程是利用人工钻头对混凝土桩进行钻芯取样,判断桩基本身的长度、桩基本身混凝土的剥落情况、混凝土强度以及桩底沉渣厚度等,从而为桩基承载力验收提供依据。

采用钻芯法检测桥梁桩基的主要特点是检测周期长、成本高,仅适用于桥梁桩基局部判断,类似于桥梁桩基断桩、离析、桩底夹泥等病害检测,要求检测人员需有较强的专业能力和实践经验,并且钻芯法无法检测桩基本身存在缩径等微小缺陷情况。

(3)检测报告及桩身完整性类别判定

①检测报告应用词规范,结论明确。其内容应包括工程概况、岩土工程勘察、检测技术及方法、桩位平面布置图、测试曲线、检测结果汇总表、结论及评价等。

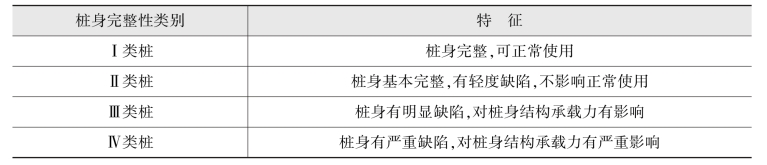

②桩身完整性类别应按表6.11划分。

表6.11 桩身完整性类别划分

3)大体积混凝土施工

公路桥梁群桩承台通常属于大体积混凝土,其一次浇筑方量较大,且其本身几何尺寸不小,因此水泥水化反应放出的热量在自然情况下难以传递到表面,这就导致混凝土结构内部温度急剧上升,而外部温度又较低,从而使得混凝土结构内外产生较大的温差而引起温度应力使表面受拉,最终使抗拉强度并不高的混凝土产生开裂现象,破坏其整体性,改变结构的受力,削弱了混凝土结构的功能。

对于桥梁工程中的大体积混凝土,应有针对性地进行水化热分析,得出结构在施工过程中的温度场及应力场数据,并结合计算结果制订详细的温度控制措施。

(1)温度控制标准

①大体积混凝土的养护,应根据气候条件采取温控措施,并按需要测定浇筑后的混凝土表面和内部温度,将温差控制在设计要求的范围内,当设计无要求时,温差不宜超过25℃。

②在混凝土结构中布置冷却水管,混凝土终凝后开始通水冷却降温。设计好水管流量、管道分布密度和进水温度,使进出水温差控制在10℃左右,水温与混凝土内部温差不大于20℃。

③混凝土浇筑后应按照规定覆盖并洒水进行养护。当气温急剧下降时须注意保温,并应将混凝土内外温差控制在25℃以内。

(2)常用的温控措施

①原材料及配合比设计。大体积混凝土在选用原材料和进行配合比设计时,应按照降低水化热温升的原则进行,并应符合下列规定:

a.宜选用低水化热和凝结时间长的水泥品种。粗集料宜采用连续级配,细集料宜采用中砂。宜掺用可降低混凝土早期水化热的外加剂和矿物掺合料,外加剂宜采用缓凝剂、减水剂;掺合料宜采用粉煤灰、矿渣粉等。

b.进行配合比设计时,在保证混凝土强度、和易性及坍落度要求的前提下,宜采取改善粗集料级配、提高掺合料和粗集料的含量、降低水胶比等措施,减少单方混凝土的水泥用量。

c.大体积混凝土进行配合比设计及质量评定时,可按60 d龄期的抗压强度控制。

②施工控制措施。大体积混凝土的施工前应制订专项施工技术方案,并应对混凝土采取温度控制措施。大体积混凝土的浇筑、养护和温度控制应符合下列规定:

a.施工前应根据原材料、配合比、环境条件、施工方案和施工工艺等因素,进行温控设计和温控监测设计,并应在浇筑后按该设计要求对混凝土内部和表面的温度实施监测和控制。对大体积混凝土进行温度控制时,应使其内部最高温度不大于75℃、混凝土内部和表面温差不大于25℃。

b.大体积混凝土可分层、分块浇筑,分层、分块的尺寸宜根据温控设计要求及浇筑能力合理确定;当结构尺寸相对较小或能满足温控要求时,可全断面一次浇筑。

c.分层浇筑时,在上层混凝土浇筑前应对下层混凝土的顶面做凿毛处理,且新浇混凝土与下层已浇筑混凝土的温差宜小于20℃,并应采取措施将各层间的浇筑间歇期控制在7 d以内。

d.分块浇筑时,块与块之间的竖向接缝面应平行于结构物的短边,并应在浇筑完成拆模后按施工缝的要求进行凿毛处理。分块施工所形成的后浇段,应在对大体积混凝土实施温度控制且其温度场趋于稳定后方可浇筑;后浇段宜采用微膨胀混凝土,并应一次浇筑完成。

e.大体积混凝土的浇筑宜在气温较低时进行,但混凝土的入模温度应不低于5℃。热期施工时,宜采取措施降低混凝土的入模温度,且其入模温度不宜高于28℃。

f.大体积混凝土的温度控制宜按照“内降外保”的原则,对混凝土内部采取设置冷却水管通循环水冷却,对混凝土外部采取覆盖蓄热或蓄水保温等措施进行。在混凝土内部通水降温时,进出口水的温差宜不大于10℃,且水温与内部混凝土的温差宜不大于20℃,降温速率宜不大于2℃/d;利用冷却水管中排出的降温用水在混凝土顶面蓄水保温养护时,养护水温度与混凝土表面温度的差值应不大于15℃。

g.大体积混凝土采用硅酸盐水泥或普通硅酸盐水泥时,其浇筑后的养护时间不宜小于14 d,采用其他品种水泥时不宜小于21 d。在寒冷天气或遇气温骤降天气时浇筑的混凝土,除应对其外部加强覆盖保温外,尚宜适当延长养护时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。