公路工程施工中所涉及的集中式拌和站,主要包括水泥混凝土拌和站(图2.4、图2.5)、无机结合料稳定类材料拌和站及沥青混合料拌和站。在公路工程施工中推行水泥混凝土、无机结合料稳定类材料及沥青混合料集中生产,不仅使拌和料机械化、自动化及高效率化,而且还能控制拌和料质量及原材料用量,特别适用于工程量大、工期长、工地集中的大、中型公路工程。

1)选址

集中式拌和站建设具有临时性和建设费用高的特点,拌和站布局的合理性将直接影响拌和站的生产效率。所以,建设方案要进行技术和经济比较与分析,确保布局合理、技术先进、经济合理,以满足施工需要。

①施工总体布置合理,拌和站要选在空旷、干燥、交通便利,并远离工厂、居民区、经济农作物及畜牧业集中的区域,避免对当地居民的生产、生活和居住环境带来不利影响。

②拌和站宜处于地势较高、水源丰富、排水畅通的区域,同时最好避开高尘地段,减少对场内原材料的二次污染。

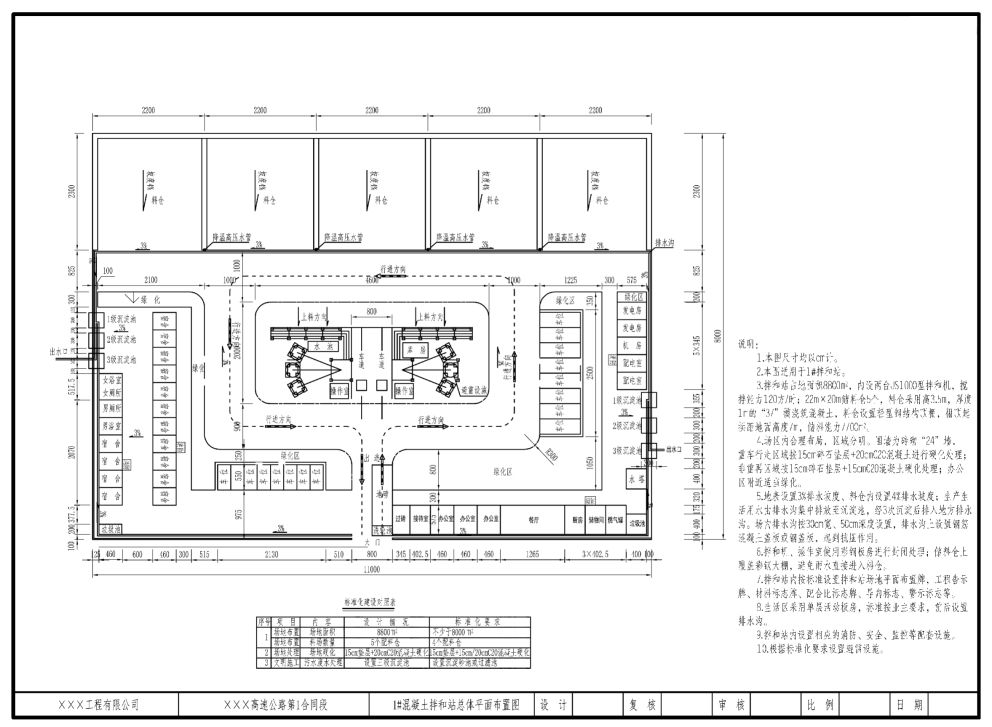

图2.4 某水泥混凝土拌和站平面布置图

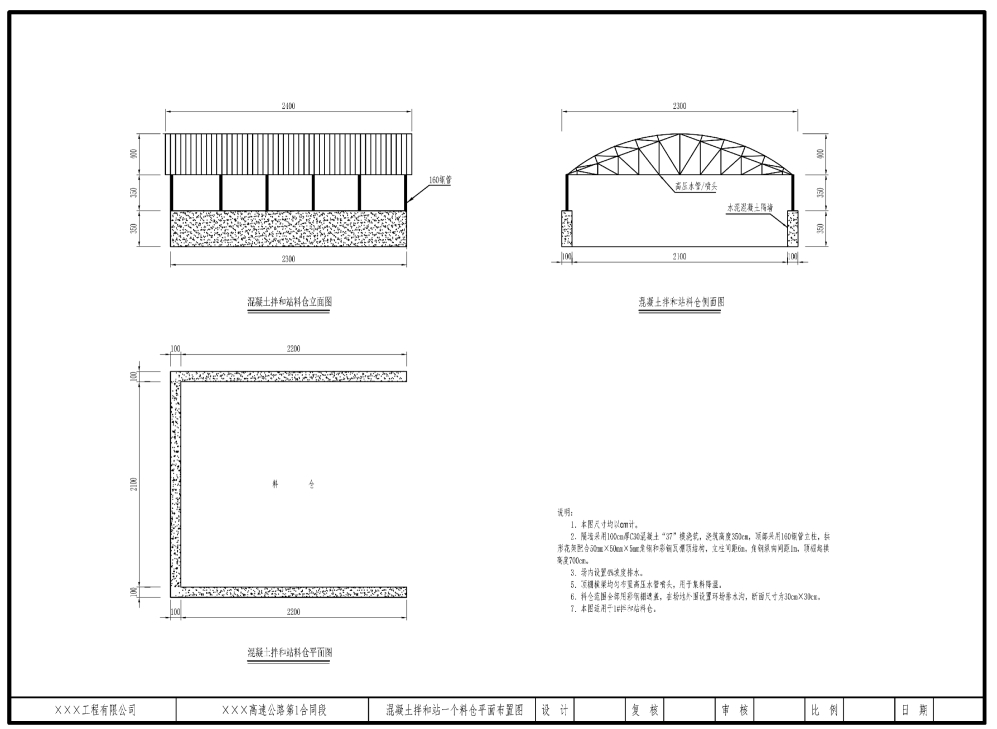

图2.5 某水泥混凝土拌和站料仓平面布置图

③尽量靠近主体工程量大的位置,并考虑公路和便道运输便利。

2)场地规划

拌和站规划应结合现场条件、施工特点及工地标准化的要求,根据拌和站类型、存储骨料种类数量、占地面积等因地制宜,力求紧凑,满足装备生产工艺和生产效率要求。布局方式有一字形、二字形、T形等。根据设备及生产量的要求,场地面积一般选10~20亩(1亩≈666.7 m2)。

(1)区域设置

场地划分为作业区、材料计量区、存料区、车辆停放、检修区、生活办公区。合理设置给排水系统、污水处理(沉淀池)系统、供电系统、运输道路系统。各区域的设置应符合安全文明工地建设要求,合理利用设备区域布置水池、排水沟、集水坑,电线路和管路规划设计与主机距离尽量要短。

整个场地范围内应设1.5%的排水坡,场地四周设置排水沟。尽量实现工厂化封闭式管理,作业区围墙高1.8 m、生活、办公区围墙高2.2 m。工地实验室可设在拌和站内或尽量靠近拌和站,以便检测、取样、生产监控。

全面考虑不同地区季节性施工的要求,如北方冬季的保温措施、南方夏季的降温措施。变压器、锅炉房、油罐等的设置安全距离应符合相关规范规定,并远离办公区和生活区。

(2)通道规划

站内通道包括进出场通道、进料通道、上料通道、出料通道及其他通道,通道布设要满足材料运输车辆、混凝土搅拌运输车的净空、载重及会车要求。场地重载区域和进出场道路用C20硬化20 cm厚,其余区域可考虑10 cm硬化厚度。穿越通道的水电路预埋管路要做好保护措施。

(3)料仓规划

材料存储区料仓容积要根据生产量要求设计,同时考虑季节备料和料源情况及运输条件。

一般设计料仓隔墙厚50~60 cm,隔墙高2.2~3 m,考虑上料速度和装载机工作效率,进深按15~25 m设计,地面设置1.5%的坡度。每种料设合格仓和待检仓,料仓容积按如下经验公式估算。各料仓应设材料标识牌和原材料的样品。

![]()

式中 Q——料仓容积;

G——施组安排生产高峰期的日产量,m3;

A——施工配合比每立方米材料用量,kg;(https://www.xing528.com)

i——操作损耗,各类碎石取1%,砂取3%;

N——材料检验时间,按天计;

γ——骨料松散容积,kg/m3,碎石取经验值2200 kg/m3,砂取经验值1700 kg/m3。

按照环保的要求可设置半封闭和全封闭的材料大棚。大棚高度可根据运输车辆的卸料高度设计7~8.5 m高,料仓前合理布置水沟。为满足进料和上料要求,减少交叉干扰,料仓和配料机的通道间距要保证在20 m左右。

3)拌和机设备选型

(1)水泥混凝土拌和机

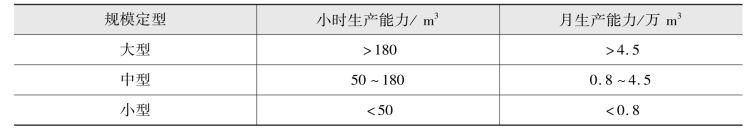

水泥混凝土拌和机设备的选型应按混凝土施工组织设计进度安排的供应强度确定,以小时生产能力或月生产能力表示,其划分标准见表2.10。

表2.10 混凝土搅拌站的规模划分

每个拌和站宜配置2套搅拌设备,以保证孔桩、梁等混凝土连续供应。一般混凝土方量在10万m3以上的拌和站必须设2HZS120型以上搅拌机组,才能满足要求。搅拌设备选择应综合考虑方量、峰值、运距等因素。拌和站型号命名规则以2HZS120为例:2表示两台主机,HZ表示混站,S表示双卧轴式,120表示理论生产力(m3/h)。

水泥混凝土拌和站包含搅拌机、供料系统、储料系统、配料与计量系统、气路与液压系统、控制与信息系统、内置及外部信息监控系统等,其设施和设备应成套配置,满足生产需求。水泥混凝土拌和站配置的搅拌主机如采用两台并联方式,搅拌机之间的净距不宜小于1.5 m,搅拌机与封闭外包装墙的净距不宜小于0.8 m,以保证巡视、检修人员工作。

液料存储装置应包括外加剂箱和地面水池,外加剂箱每台配置2个,容量大于1 t,应满足连续生产需求。地面水池容量不小于1个工作台班生产及清洗设备的用水量要求。

水泥、粉煤灰、矿粉等粉料储存应采用储料罐形式螺旋上料,粉料仓的有效储量应满足混凝土连续生产要求用量,储料罐的数量宜为4~6个。为防止入料飞溅,出料斗与混凝土搅拌运输车进料口间距宜为5~10 cm,并用软胶皮过渡。

(2)无机结合料稳定类材料拌和机

无机结合料稳定类材料拌和站拌和设备按工艺性能,可分为非强制跌落式、强制间歇式和强制连续式3种。公路工程中常使用强制连续式,按其生产率大小,可分为小型(生产率小于200 t/h)、中型(生产率200~400 t/h)、大型(生产率400~600 t/h)和特大型(生产率大于600 t/h)4种。部分国内生产的无机结合料稳定类材料拌和设备型号和主要性能参数见表2.11。

表2.11 部分国内生产的拌和设备型号及主要性能参数

(3)沥青混合料拌和机

沥青混合料拌和设备按生产能力,可分为小型(生产率在40 t/h以下)、中型(生产率为40~400 t/h)和大型(生产率在400 t/h以上)。按混合料生产方式,可分为强制间歇式和连续滚筒式。高等级公路建设应使用强制间歇式,连续滚筒式多用于低等级公路及场地建设。部分国内外生产的沥青混合料拌和设备型号及主要性能参数见表2.12。

表2.12 部分沥青混合料拌和设备型号及主要性能参数

4)拌和站内施工标牌

①拌和场地施工标牌要结合监理规程有关原材料及混合料报验制度的规定,在材料堆放处设立原材料品名牌及报验牌,在拌和设备前设混合料配合比标牌,并严格按施工配合比施工。

②不同规格的材料应设置明显的标识牌,原材料报验牌上应注明材料品名、用途、规格、产地、检验时间、检验结果、监理工程师是否同意使用等内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。