电动汽车中高压系统的功能是保证整车系统动力电能的传输,并随时检测整个高压系统的绝缘故障、断路故障、接地故障和高压故障等,是保证整车设备和人员安全的首要任务,也是电动汽车产业化的关键技术之一。

电动汽车的主要部件——动力电池系统属于高压部件,其设计好坏直接影响着整车安全性和可靠性。在动力电池系统中,从故障发生的部位看,有传感器故障、执行器故障(接触器故障)和部件故障(电芯故障)等。这些故障在电动汽车系统中一旦发生,轻者造成系统性能下降,重者引发事故,造成人员和财产的巨大损失,因此动力电池系统故障诊断及处理显得十分必要。

动力电池系统故障按故障发生的部位可以分为三类:单体电池故障、电池管理系统故障、线路或连接件故障。

(1)单体电池故障

单体电池的故障包括三种。

①故障电池性能正常,无须更换,对应故障有单体电池SOC偏低和单体电池SOC偏高。如单体电池SOC偏低,则该电池在汽车行驶过程中,电压最先达到放电截止电压,使电池组实际容量降低,应对该单体电池进行补充充电。如单体电池SOC偏高,则该电池在充电末期最先达到充电截止电压,影响充电容量,应对该单体电池进行单独补充放电。

②故障电池性能衰退严重,应及时更换,对应故障有单体电池容量不足和单体电池内阻偏大。在电池组中,最小的单体电池容量也限制了整个电池组的容量,所以发生单体电池容量不足故障会影响车辆续驶里程。锂离子电池内阻如过大,会严重影响电池的电化学性能,如充放电过程中的极化严重、活性物质利用率低、循环性能差等。

③故障电池影响行车安全,对应故障有单体电池内部短路;单体电池外部短路;单体电池极性装反;在强振动下锂离子电池的极耳、极片上的活性物质、接线柱、外部连线和焊点可能会折断或脱落,引发单体电池内部短路或者外部短路故障。

一般情况下,造成单体电池前两种故障的原因可能有两个:一是动力电池成组时单体电池一致性问题,单体电池的SOC、容量、内阻本身就有差异;二是单体电池在成组应用过程中由于应用环境差异(如温度、充放电电流)导致的一致性差异增加,加剧单体电池的不一致性。

(2)电池管理系统故障

电池管理系统对于保障电池组的安全和使用寿命,最大限度发挥电池系统效能具有重要作用。电池管理系统一般对单体电压、总电压、总电流和温度等进行实时监控采样,并将实时参数反馈给整车控制器。电池管理系统除对电池性能参数进行监控、实施电性能管理以外,还具备热管理为主的应用环境管理,实施对电池的加热和冷却,保证电池的良好应用环境温度以及温度场的一致性。如果电池管理系统发生故障,就失去了对电池的监控,无法估计电池的SOC,容易导致电池的过充、过放、过载、过热以及不一致性问题的增加,影响电池的性能、使用寿命和行车安全。(https://www.xing528.com)

电池管理系统故障包括CAN通信故障、总电压测量故障、单体电压测量故障、温度测量故障、电流测量故障、继电器故障、加热器故障和冷却系统故障等。

(3)线路或连接件故障

线路或连接件故障的诊断对于保证行车安全和整车的可靠性同样重要。例如,由于车辆的振动,电池间的连接螺栓可能会出现松动,电池间接触电阻增大,发生电池间虚接故障,导致电池组内部能量损耗增加,造成车辆动力不足和续驶里程短,在极端情况下还能导致高温,产生电弧,融化电池电极和连接片,甚至造成电池着火等极端电池安全事故。

在电动汽车运行过程中,单体电池之间可能出现相对跳动,造成两电池间的连接片折断。电池箱与电动汽车的电气连接也是故障的高发点,电插接器在经历长时间振动后容易虚接,出现易烧蚀、接触不良等故障。

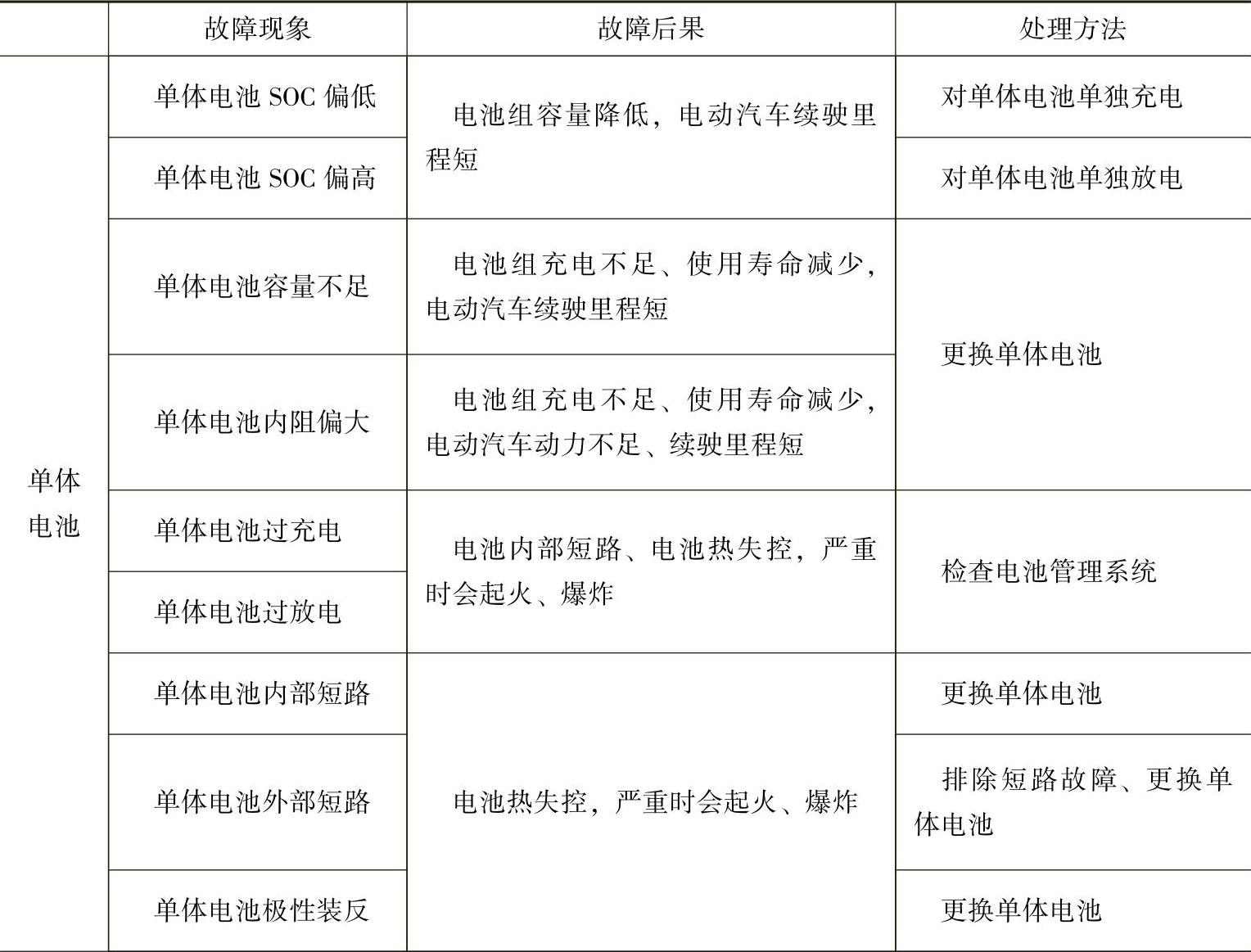

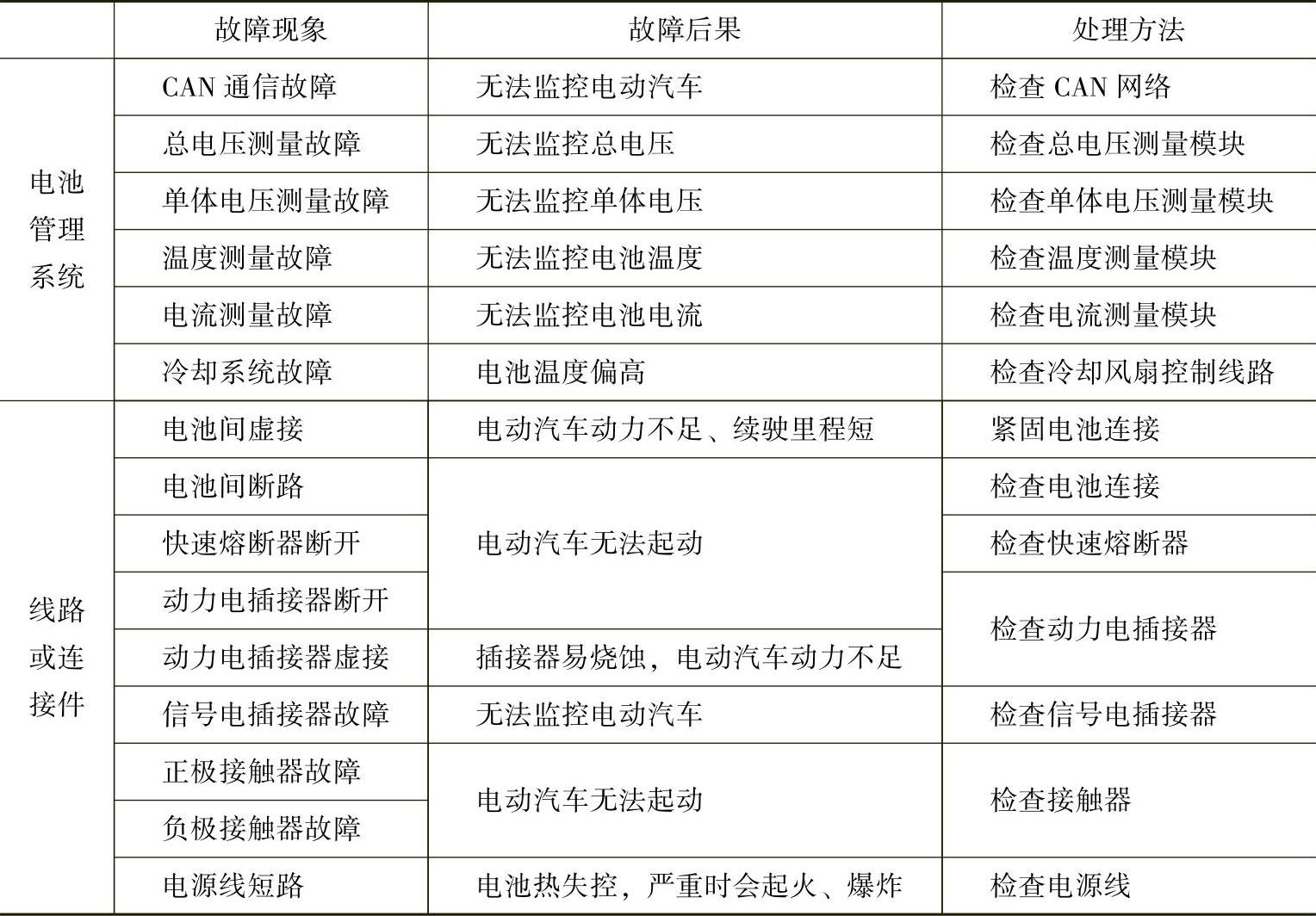

动力电池系统常见故障及处理方法见表11-1。

表11-1 动力电池系统常见故障及处理方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。