依托于传统内燃机汽车,采用驱动电机替代原有的内燃机,可形成最为简单的电动汽车电驱动系统。如图2-9所示,电驱动系统一般由驱动电机、离合器、齿轮箱和差速器组成,这是纯电动汽车传动系统布置的常规形式。在此种形式中,传统内燃机被一组动力电池和一台驱动电机所代替,离合器、变速器和差速器的布置形式与传统内燃机车辆的布置形式一致。其中的离合器和变速器也可以被自动变速器所代替,差速器的功能是通过机械传动使车辆曲线行驶时两侧车轮能够在不同速度下行驶。

由于驱动电机能够在较大的速度范围内提供相对恒定的功率,因此多级变速器可以被一个固定速比减速器所代替,并且离合器也可以省去,即无变速器,其传动形式如图2-10所示。这种传动系统一方面可以节省机械传动结构的重量和体积,另一方面可以减少由于换档所带来的控制难度。

图2-9 纯电动汽车传动系统布置和装置结构图

1—电机 2—螺栓 3—套筒 4—飞轮壳 5—飞轮 6—轴承 7—压盘 8—离合器壳 9—螺栓 10—轴承 11—输入轴 12—分离叉 13—分离套筒 14—离合器盖 15—分离杠杆 16—从动盘 C—离合器 D—差速器 GB—变速器 M—驱动电机

第三种传动形式与第二种传动形式类似,但是驱动电机、固定速比减速器和差速器被进一步整合为一体,布置在驱动轴上,如图2-11所示,整个驱动传动系统被大大简化和集成化。从再生制动的角度出发,这种传动形式可以很容易地实现电能从车轮到电机的回收(驱动轮以外的动能通过制动转化为热能),所以有利于全轮驱动。因为没有传动装置,所以运转更加容易,但是这样的布置形式要求有低速大转矩、速度变化范围大的电机,同时增加了电机和逆变器的容量。

如图2-12所示,在第三种传动形式的基础上,差速器被两个独立的牵引电机所代替。每个牵引电机单独完成一侧车轮的驱动任务,即无机械差速器的传动形式。在车辆进行曲线行驶时,两侧的电机就会分别工作在不同的速度下。图2-13显示的为双电机驱动模式下的底盘结构。前轴两个半轴上分别用一个电机驱动一侧车轮的行驶,但是控制难度较大。图2-13所示为ZF研发的双驱动电机驱动桥结构,驱动电机置于两侧,分别控制、驱动两侧车轮。这种驱动桥间没有大型的差速器桥包,因此可以降低重心。

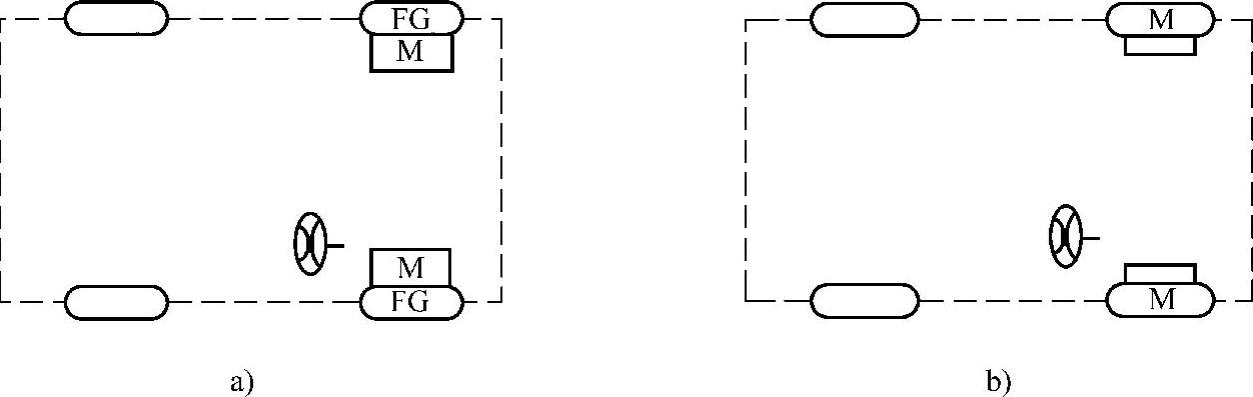

为了进一步简化驱动系统,牵引电机与车轮之间取消了传统的传动轴,由驱动电机直接驱动车轮前进,如图2-14a所示。同时一个单排的行星齿轮机构用来减小

图2-10 固定速比减速器系统和应用实例

图2-11 驱动电机与传动同向布置形式(https://www.xing528.com)

转速和增大转矩,以满足不同工况的功率要求。单排行星齿轮机构可以提供良好的减速比和线性的输入输出特性。

图2-12 双驱动电机-固定速比变速器

图2-13 双驱动电机驱动桥

在完全舍弃驱动电机和驱动轮之间的机械传动装置之后,轮毂电机的外转子直接接在驱动轮上,驱动电机转速控制与车轮转速控制融为一体,构成了所谓的双轮毂电机,使车速控制变得简单。然而,这种分布方式需要驱动电机提供更高的转矩来起动和加速车辆,如图2-14b所示。图2-15展示了轮毂驱动电机的安装位置。

图2-14 轮边或轮边电机驱动形式

FG—固定速比变速器 M—驱动电机

图2-15 轮毂驱动电机的安装位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。