7.3.3.1 钢材质表面防腐蚀技术

1.腐蚀大致机理

钢的腐蚀是指钢在环境介质(如空气、水、酸、碱等)的化学作用或电化学作用下而发生的逐渐破坏现象,一般分为化学腐蚀和电化学腐蚀。化学腐蚀是指钢材直接与周围介质发生化学作用而产生的腐蚀,这种腐蚀多数是氧化作用,使钢材表面形成疏松的氧化物。在常温下,未进行防腐处理的钢材表面很容易发生反应,造成腐蚀。在干燥环境下,锈蚀进展缓慢,但随着温度、湿度的增大而加快。电化学腐蚀是指由于金属表面形成了原电池而产生的锈蚀。钢材本身含有铁、碳等多种成分,由于这些成分电极电位不同,会形成许多微电池。在潮湿的空气中,钢材表面吸附一层极薄的水膜,通过水膜和微电池,铁被氧化成疏松易剥落的红棕色的铁锈Fe(OH)3。

2.表面防腐蚀设计

热镀锌本身就是一种十分有效而且普遍使用的表面防腐蚀工艺,但是单纯使用热镀锌钢作为保护层,裸露在外的锌层寿命将大大缩短。因此,对于热镀锌钢表面,采用在镀锌层表面进行涂装,与热镀锌层强强联合,达到复合多层次防腐的目的。

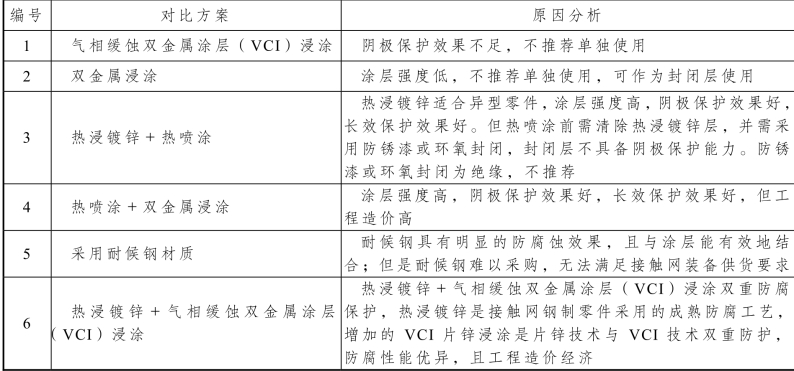

实验室进行的盐雾试验(100 h、300 h和 500 h)、疲劳试验(分析涂层疲劳)、振动试验(分析涂层强度)的试验结果及分析见表7.3-2。

表7.3-2 盐雾试验结果及分析

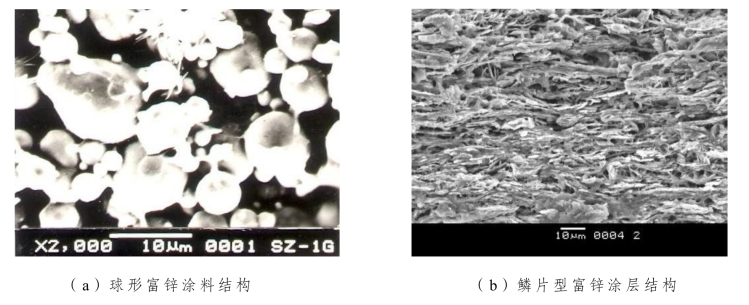

(1)富锌涂料结构见图7.3-1。

图7.3-1 富锌涂料结构

(2)VCI涂层特性。

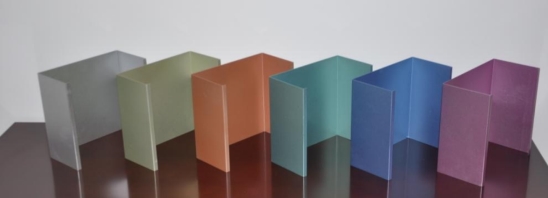

VCI技术耐酸蚀、耐紫外线性能优良。与镀锌层复合,可扬长补短,提高钢制件的整体防腐性能。其生产周期短,经济性好,满足沿海地区及强污染地区防腐等级要求。VCI涂层外观见图7.3-2。

图7.3-2 VCI涂层外观

① 从图中可见,鳞片状锌粉可以像瓦片一样平行搭接,从而显著降低了涂层中的空隙,提高了涂层的屏蔽性;还有鳞片状锌粉间以面接触取代了球状锌粉的点接触,电阻降低,导通性提高,使涂层的电化学保护性能更加优异。

② 鳞片状锌粉薄(0.1 μm)而轻,在料浆中悬浮性好,不易沉淀,加之平行搭接的涂层结构抗裂纹扩展能力强,涂层不易产生龟裂,这些都有利于其施工性能的改善。

③ 鳞片型涂料中,锌粉的加入量较球锌明显降低,可节省锌资源。

④ 耐候、耐紫外老化性能优异,抗紫外老化性能好,使用寿命长。

⑤ 环境友好,涂料采用生物可降解环保型溶剂作为稀释剂。

⑥ 可全天候施工,施工性能好。

⑦ 对于有后焊接需求的构件可采用室温固化无机型 VCI涂层,且焊接后不影响原有基材的性能指标。

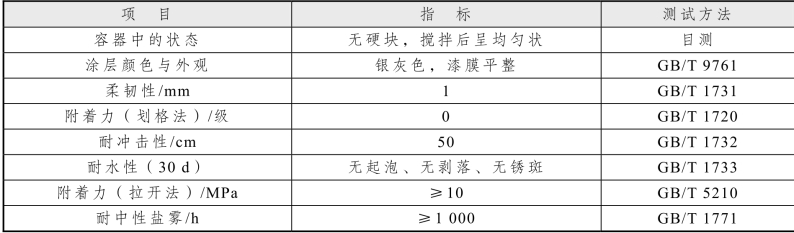

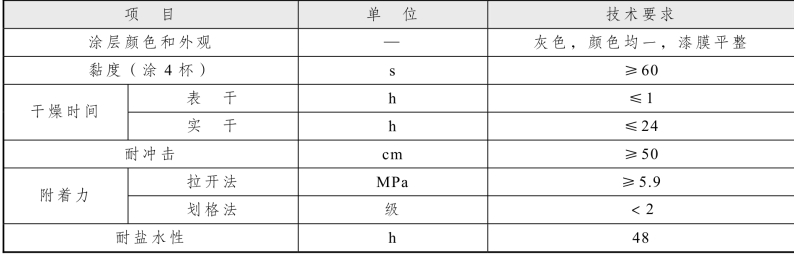

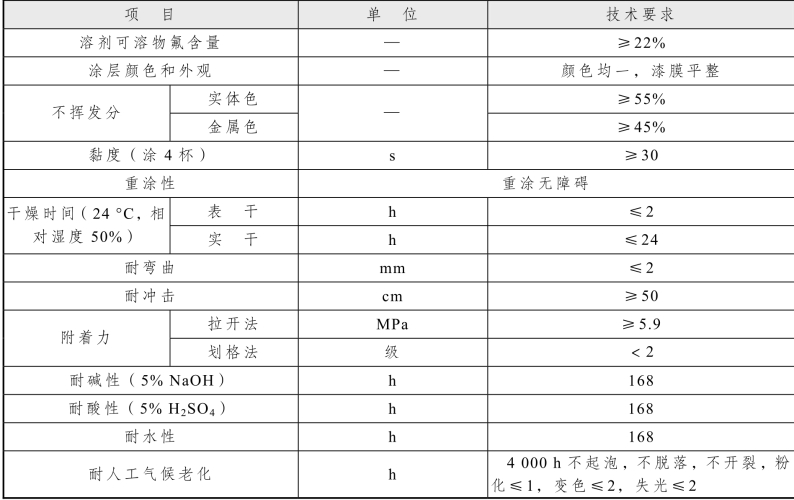

⑧ VCI双金属涂料性能指标见表7.3-3、表7.3-4。

表7.3-3 VCI底漆

表7.3-4 VCI面漆

(3)氟碳漆涂层特性。

氟碳涂料是在氟树脂基础上经改性、加工而成的一种新型涂层材料。其基料氟树脂所含碳—氟键的分子结构是已知最强的分子键,键能高达 110 kJ/mol,而且碳—氟键长度短,因此氟碳涂料有远比一般涂层材料优异的耐酸、耐碱、抗腐蚀、耐候性和摩擦系数小、憎油、憎水、抗黏、抗污染等优异性能。

① 氟碳漆有优良的防腐蚀性能:得益于极好的化学惰性,漆膜耐酸、碱、盐等化学物质和多种化学溶剂,为基材提供保护屏障。

② 漆膜坚韧:表面硬度高、耐冲击、抗屈曲、耐磨性好,显示出极佳的物理机械性能。

③ 免维护、自清洁:氟碳涂层有极低的表面能,表面灰尘可通过雨水自洁;极好的疏水性(最大吸水率小于 5%)且斥油;极小的摩擦系数(0.15~0.17),不会粘尘结垢,防污性好。

④ 强附着性:在铜、不锈钢等金属、聚酯、聚氨酯、氯乙烯等塑料、水泥、复合材料等表面都具有其优良的附着力,基本显示出易附于任何材料的特性。高装饰性——在60 度光泽计中,能达到80% 以上的高光泽。

⑤ 超长耐候性:涂层中含有大量的 F—C 键,决定了其具有超强的稳定性,不粉化、不褪色,使用寿命长达 20 年,具有比任何其他类涂料更为优异的使用性能。

⑥ 优异的施工性:双组分包装、贮存期长、施工方便。

但油性氟碳漆双组分涂料在施工中存在各种限制:

① 油性氟碳漆在外墙应用时对施工条件和配套材料要求高,涂层刚性,不具备好的弹性,性能不稳定,易出现开裂、脱皮现象。

② 油性氟碳漆易污染环境,长期装饰性一般,造价较高。

③ 油性氟碳漆溶剂型涂料含有大量的有机挥发物(VOC),对环境造成污染,同时也浪费资源、浪费能源。

其中水性氟碳漆存在以下缺点:

① 水性氟碳漆产品还很不成熟,耐候性比溶剂型氟碳涂料差很多,保光性、硬度都很差,施工完过几个月就会显现出来。

② 水性氟碳漆不适用于建筑:氟碳漆在分解温度以下是安全无毒的,但当建筑发生火灾时水性氟碳漆因受热分解会产生剧毒的光气、氟烯烃等十几种有害气体。

氟碳漆其技术指标要求如表7.3-5、表7.3-6。

表7.3-5 底漆技术指标

表7.3-6 面漆技术指标

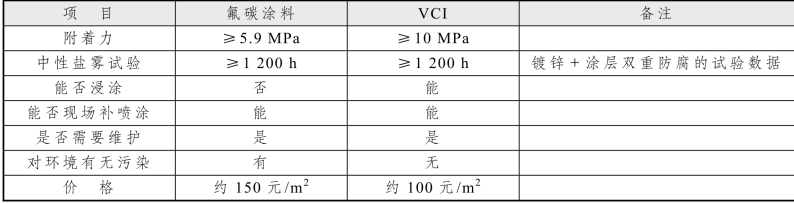

(4)VCI、氟碳漆涂层对比见表7.3-7。

表7.3-7 氟碳涂料和VCI对比

VCI涂层价格相对较低,附着力较好,挥发物对环境无污染,又可以采用在工厂浸涂的方式;氟碳漆价格相对较高,不能浸涂并对环境存在一定的污染,特别是在高温环境下容量挥发一些有害物质。

综上,热浸镀锌+VCI涂层的防腐措施在电气化装备表面防腐蚀措施中,技术经济效益明显。

(5)热浸镀锌+VCI涂层工艺特点。

① 热浸镀锌+VCI涂层防腐原理就是将热浸镀锌技术和VCI涂层防腐有机结合在一起,达到双重复合防腐的目的。

VCI涂层是指由 VCI 锌基涂料为底涂层、VCI 铝粉面漆为面涂层的复合涂层体系。

VCI 是气相缓蚀剂(Volatile Corrosion Inhibitor)的英文缩写,VCI 技术就是利用已经气化的特殊腐蚀抑制剂,在鳞片型锌粉搭建的密封环境中通过自身可调节的持续挥发而使得作业单元内的任何空间缝隙中,都会充盈含有 VCI 防锈因子的混合气体。这种气体遭遇金属表面时会吸附其上,形成只有一个或数个分子厚的致密保护膜层。该保护膜层能有效隔绝金属表面与水分、氧气及其他有害大气腐蚀因素的接触,抑制促使金属腐蚀的电化学反应的发生,从而达到最佳的防锈蚀效果的技术。

片锌即鳞片状锌粉,是将市场上普通的球状锌粉,以球磨等方式,研磨成纳米级厚度的鳞片状,并在研磨过程中加入不同助剂而制成的特殊鳞片状锌粉。

VCI锌基涂料:采用无机或有机的树脂体系,以 VCI 和片锌为主要填料,并辅以不同助剂的新型防腐涂料。

VCI铝粉面漆:采用无机或有机的树脂体系,以 VCI 和片状铝粉为主要填料,附加不同颜料的耐候性面漆涂料。

② 工艺流程:将钢制件浸入熔融的锌液中,使熔融锌液与钢基体反应而产生合金层,从而使二者相结合而获得合金覆盖层,形成第一道合金防腐层。在合金覆盖层外面,经过系列表面处理,再施以 VCI 涂层,形成第二道油漆防腐层,达到复合防腐的目的,提高钢制件防腐性能。

3.防腐蚀钢材质装备表面防腐蚀技术要求

(1)耐腐蚀要求。

钢材质接触网零部件表面防腐采用热浸镀后增加 VCI 涂层工艺。镀锌用锌质量按《锌锭》(GB/T 470—2008)要求,采用牌号为Zn99.95的锌锭。镀锌层质量应满足《电气化铁路接触网零部件技术条件》(TB/T 2073—2010)标准的要求,具体如下:

① 镀锌层厚度大于或等于80 μm。

② VCI膜层厚度不小于30 μm。

③ 热浸镀锌层应参照《金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法》(GB/T 13912)的规定,主要化学成分应为锌,其余元素的总含量(铁、锡元素除外)应小于或等于锌层化学成分总含量的1.5%。

④ 镀锌前应按规定对金属表面进行预处理,镀锌层应为全面镀层(没有裂纹与气泡),与主体金属有耐久的附着力。

⑤ 对于焊接零件,应在焊接后按规定清理焊缝及表面,再进行镀锌处理。

⑥ 螺栓、螺母(不包括不锈钢与有色金属材质)一般应采用1级镀锌。(https://www.xing528.com)

钢材质接触网零部件表面防腐措施采用的热浸镀后增加VCI涂层工艺,镀锌层质量应满足《电气化铁路接触网零部件技术条件》(TB/T 2073—2010)标准的要求。除按常规检验要求(镀层厚度、镀层均匀性及结合力)外,还应按照《人造气氛腐蚀试验盐雾试验》(GB/T 10125—2012)做中性盐雾试验,并满足如下要求:试验时间 1 440 h,出现红锈面积占全部表面积的比例≤5%。

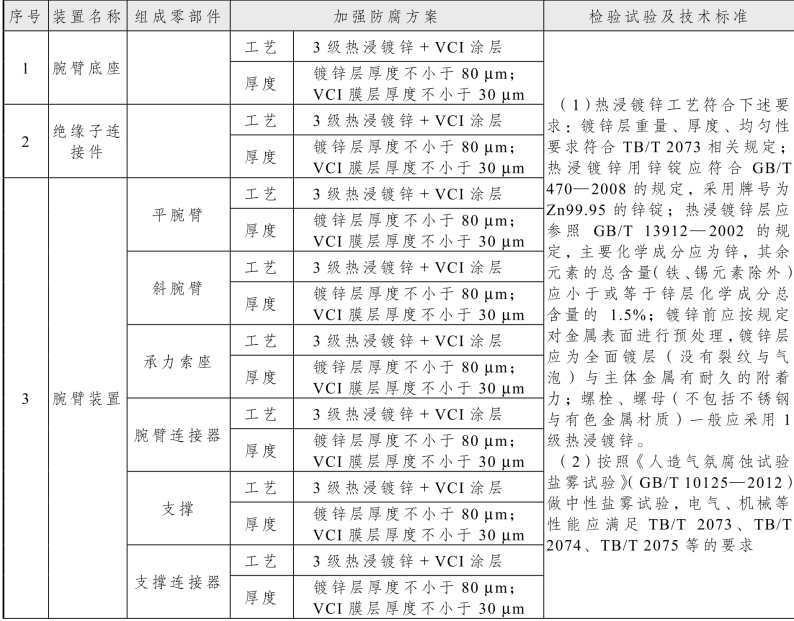

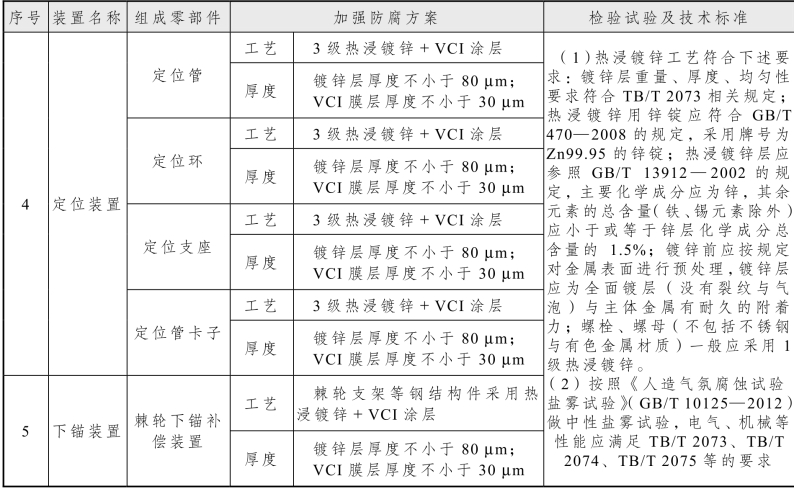

(2)技术要求见表7.3-8。

表7.3-8 接触网零部件防腐技术要求

续表

7.3.3.2 铝合金防腐蚀技术

1.腐蚀大致机理

接触网铝质合金构件长期暴露在大气中,当表面存在粉尘时,在尘粒的沉积处就会造成缝隙,容易保持水膜的存在,为其他粉尘和废气溶于水创造了条件,形成电解质溶液。液膜中的Cl-首先在铝表面的活性位发生吸附,Cl-的吸附是铝发生点蚀的最初步骤。当铝合金结构表面涂层被破坏后,腐蚀介质将直接与金属基体接触。一旦溶解开始,溶解区与邻近尘粒沉积处的钝化区形成闭塞电池,进一步加剧点蚀的形成和发展,如果缝隙变大,腐蚀率会明显加剧。

2.防腐蚀技术方案研究

(1)铝合金定位器管表面采用阳极氧化处理,接触网铝合金铸造、锻造连接零件采用微弧氧化的防腐处理工艺。

(2)主要工艺特点

微弧氧化处理技术是在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生反应,从而在铝合金金属及其合金材料的工件表面形成优质的强化陶瓷膜的方法,达到工件表面强化、防腐的目的,是一种直接在铝合金零件表面原位生长功能膜层的绿色环保表面处理技术。此处理技术采用专用电源对铝合金零部件施加高电压,击穿表面的氧化膜并产生等离子微弧放电,促使绝缘膜薄弱处熔化并快速冷却,将熔化的绝缘膜烧结成晶态氧化物,因此在工件表面形成一层均匀、连续且具有优异防腐耐磨性能的氧化层。

氧化膜具有如下特性:

① 表面硬度在1 000~2 000 HV,具有良好的耐磨损性能。

② 致密层孔隙率低,从而提高了氧化层的耐蚀性能。

③ 具有较高的韧性。

④ 氧化层从基体上生长,与基体结合紧密,膜层致密均匀,不易脱落。

⑤ 膜层厚度易于控制,根据不同使用需要,可通过调整工艺参数、改变工艺条件和调整电解液组分,调整膜层的微观结构和氧化层膜厚度(最大可超过 200 μm),从而实现膜层的不同功能。

⑥ 氧化层耐热冲击性能优良。

⑦ 溶液为环保型,符合环保排放要求。

⑧ 工艺稳定可靠,设备简单,操作方便,易于掌握。

3.铝合金装备表面防腐蚀技术要求

(1)耐腐蚀要求。

铝合金定位器管表面采用阳极氧化处理,膜层级别大于或等于AA15级;铝合金铸造、锻造连接零件防腐采用微弧氧化技术,膜层厚度大于或等于15 μm。

采用阳极氧化处理后的定位器,应按照《人造气氛腐蚀试验盐雾试验》(GB/T 10125—2012)做中性盐雾试验,并满足如下要求:试验时间 1 440 h,出现腐蚀面积占全部表面积的比例≤5%。采用微弧氧化处理的零件应按照《人造气氛腐蚀试验盐雾试验》(GB/T 10125—2012)做铜加速乙酸盐雾试验,并满足如下要求:试验时间96 h,出现腐蚀面积占全部表面积的比例≤5%。

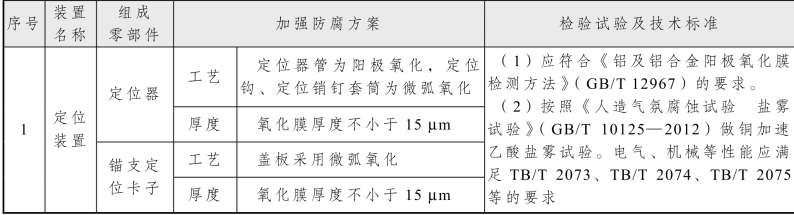

(2)技术要求见表7.3-9。

表7.3-9 铝合金定位器防腐技术要求

7.3.3.3 铜合金防腐蚀技术

1.腐蚀大致机理

铜合金材质本身具有优良的耐大气耐海水腐蚀性能,在大气和海水环境的相互作用下,表面能生成钝态或半钝态的保护薄膜,使多种腐蚀受到抑制。但在湿度达到临界湿度50%~70% 时,大气中的污染对腐蚀有增强作用,CO2、SO2、NO2等酸性污染物溶解水膜,使水膜酸化和保护膜不稳定。当铜合金处于含有氨根离子的碱性环境中时,会使铜合金表面发生破坏,形成铜离子,这时环境中存在的Cl-离子、S2-离子以及铵离子等均会和铜离子发生反应,形成绿色腐蚀产物。

2.防腐蚀技术方案

(1)铜合金材质零部件采用络合致钝的防腐处理工艺。

(2)主要防腐原理及工艺特点。

络合致钝技术是在金属铜表面生成一种薄而致密、覆盖性能良好且牢固吸附在金属表面上的络合致钝防腐蚀转化膜;膜层的独立存在,为金属的化合物以化学键与金属表面结合。其膜层与空气暴露接触时具有自愈修复能力,转化膜将基体金属与腐蚀介质完全隔离,以阻止腐蚀介质渗透与接触,从而形成非常稳定的防腐蚀钝态,达到零部件防腐蚀目的。络合致钝防腐工艺具有防腐性能优良、零件颜色光亮的优点。

3.铜合金装备表面防腐的技术要求

(1)耐腐蚀要求。

接触网铜合金零部件表面采用络合致钝处理,应按照《人造气氛腐蚀试验盐雾试验》(GB/T 10125—2012)做中性盐雾试验,满足如下要求:试验时间 120 h,出现腐蚀面积占全部表面积的比例≤5%。

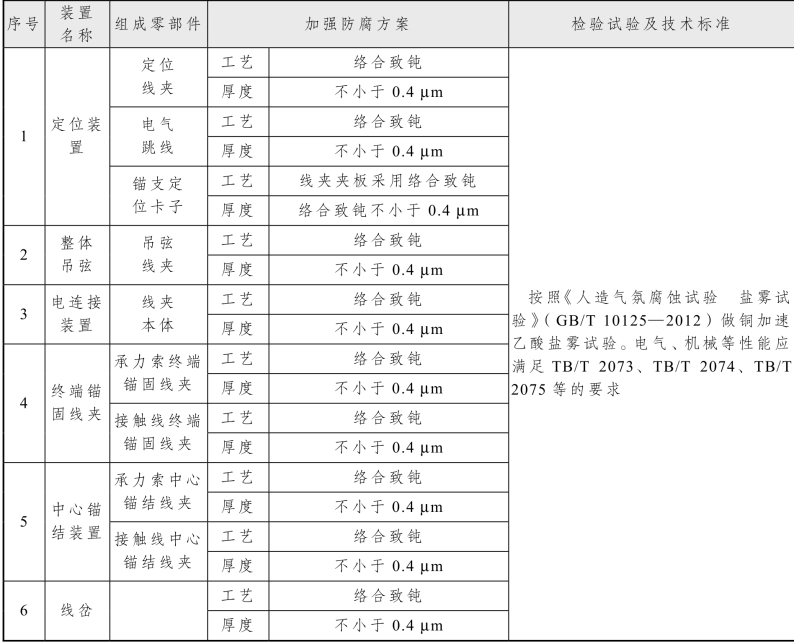

(2)技术要求见表7.3-10。

表7.3-10 铜合金零部件防腐技术要求

7.3.3.4 不锈钢防腐技术

1.腐蚀大致机理

不锈钢靠其表面形成的一层极薄而又坚固细密的稳定的富铬氧化膜(防护膜),防止氧原子继续渗入继续氧化,而获得抗锈蚀能力。一旦有某种原因,使这种薄膜受到不断的破坏,空气或液体中的氧原子就会不断地析离出来,形成疏松的氧化铁,金属表面也就受到不断的锈蚀。

2.防腐蚀技术方案研究

(1)对于不锈钢的防腐采取使用316L不锈钢替代304不锈钢,同时在表面进行钝化防腐处理。

(2)主要防腐原理及工艺特点。

不锈钢的抗腐蚀性能主要由于表面覆盖着一层极薄的(约 1~15 nm)、致密的钝化膜,这层膜把腐蚀介质隔离,是不锈钢防护的基本屏障。不锈钢钝化具有动态特征,不应看作腐蚀完全停止,而是形成扩散的阻挡层,使阳极反应大大降低。通常在有还原剂(如氯离子)情况下倾向于破坏膜,而在氧化剂(如空气)存在时能保持或修复膜。

3.技术要求

(1)耐腐蚀要求。

不锈钢零件表面钝化处理后应按照《人造气氛腐蚀试验盐雾试验》(GB/T 10125—2012)做铜加速乙酸盐雾试验,并满足如下要求:试验时间96 h,出现腐蚀面积占全部表面积的比例≤5%。

(2)技术要求见表7.3-11。

表7.3-11 不锈钢零件防腐技术要求

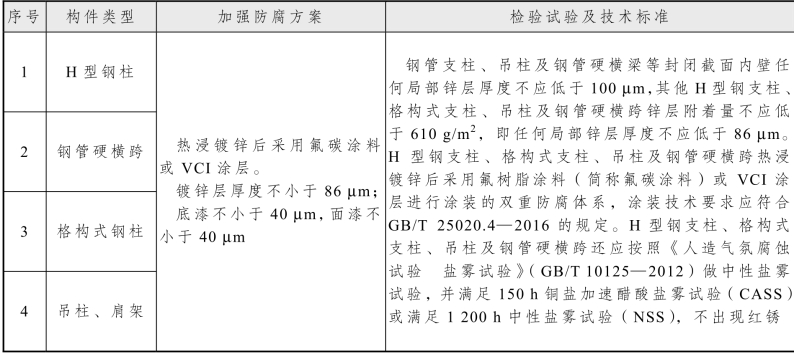

7.3.3.5 钢支柱表面防腐蚀技术研究

钢支柱表面采用热浸镀锌后,再采用氟树脂涂料(简称氟碳涂料)或VCI涂层的双重防腐体系,其具体防腐详细要求如表7.3-12。

表7.3-12 氟树脂涂料防腐技术要求

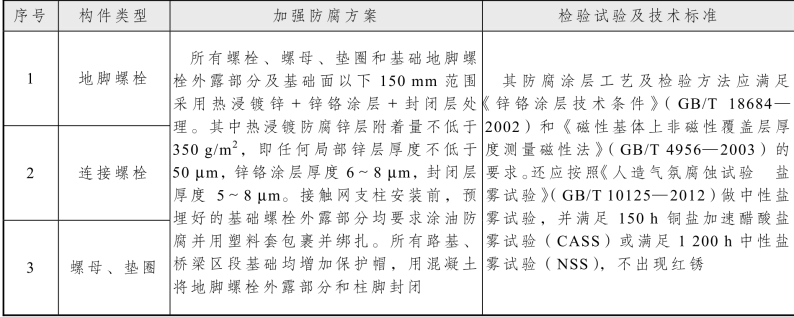

7.3.3.6 地脚螺栓、连接螺栓及配套螺母、垫圈表面防腐蚀技术

锌铬涂层又称达克罗涂层,是将水基锌铬涂料浸涂、刷涂或喷涂于钢铁零件或构件表面,经烘烤形成的以鳞片状锌和锌的铬酸盐为主要成分的无机防腐蚀涂层,是一种类似电镀锌的金属涂层处理技术。达克罗涂层外观为均匀的银灰色,涂层中含有 80% 的薄锌片和铝片,其余为铬酸盐,具有优良的性能,如:极强的抗腐蚀性,比电镀锌提高7~10倍;无氢脆;特别适用于高强度受力件,如用于铁路工程的高强度螺栓;高耐热性,耐热温度 300 °C。此外,达克罗涂层还具有高渗透性、高附着性、高减摩性、高耐气候性、高耐化学品稳定性及无环境污染的优点。热浸镀锌+锌铬涂层+封闭层处理具体要求如表7.3-13。

表7.3-13 地脚螺栓、连接螺栓及配套螺母、垫圈防腐蚀技术要求

7.3.3.7 结论

(1)钢材质的支柱、硬横跨、吊柱、肩架等结构件以及零件表面采用热浸镀锌+气相缓蚀双金属涂层(VCI)浸涂,钢管硬横跨横梁优化镀锌工艺孔设置,地脚螺栓及连接螺栓、螺母等紧固件表面采用热浸镀锌(多元合金共渗)+锌铬涂层+封闭层处理,可提高防腐性能。

(2)铝合金型材零件表面采用阳极氧化工艺,锻造及铸造零件表面采用微弧氧化工艺,可提高防腐性能。

(3)铜合金型材零件表面采用络合致钝的防腐处理工艺,可提高防腐性能。

(4)不锈钢材质零件采用316L不锈钢及表面钝化处理,可提高防腐性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。