4.5.2.1 施工要求

1.基底要求

在喷涂硅烷之前应确保混凝土外表面处于面干状态,混凝土养护龄期应不少于28 d。混凝土基体应保持清洁,可以用饮用水对混凝土表面进行清洗,清洗后应自然干燥72 h。当混凝土基体有蜂窝、露石以及大于0.2 mm的裂缝时,应对基体进行修补,喷涂修补后混凝土基体的养护龄期不得少于14 d。

2.喷涂环境要求

喷涂时混凝土表面温度应在 5~35 °C之间,环境的相对湿度不宜超过65%,现场不允许有明火,且保持通风条件。施工温度低于 5 °C、有强烈阳光直射、风力大于4级或降雨时,不得施工。

3.喷涂控制要求

混凝土硅烷浸渍材料应连续或多次喷涂/涂刷,使浸渍表面饱和溢流,喷涂的次数至少为2次,两次喷涂的时间间隔不宜少于 6 h。水平面施工,喷涂或涂刷至基材表面润湿或至镜面状。立面或仰面施工,宜采用膏体硅烷,应自下而上进行施工,液体硅烷垂流长度宜为15~20 cm。关于硅烷浸渍喷涂量的控制与基体混凝土的密实性、喷涂结构外形以及硅烷浸渍材料状态等有关,混凝土密实度高,硅烷浸渍用量就大,结构处理立面或仰面,硅烷浸渍材料在施工过程损失就大;对于立面或仰面结构,膏体硅烷应比液体硅烷施工过程损失少。有研究表明,当基体混凝土水胶比较高时,硅烷乳液用量不应少于300 g/m2,硅烷凝胶用量不应少于 200 g/m2;当基体混凝土水胶比较低时,硅烷乳液和硅烷凝胶的用量为100 g/m2即能获得较好的抗氯离子渗透性效果。硅烷浸渍材料用量以 200~300g/m2为宜。

4.养护

硅烷浸渍 10 h 内自然风干,确保被浸渍混凝土表面 3 d 不得暴露于腐蚀介质中。

4.5.2.2 施工工艺

1.混凝土基面处理

(1)混凝土表面修复。

硅烷浸渍材料渗入混凝土内部起到防腐作用,故其对混凝土表面状态要求较低。如混凝土表面无较严重裂损,可直接使用,无须修补;如混凝土表面存在较严重缺陷,应采用专用修补材料修补养护后,再进行硅烷浸渍施工。

(2)混凝土表面清理。

① 表面清理方式一:

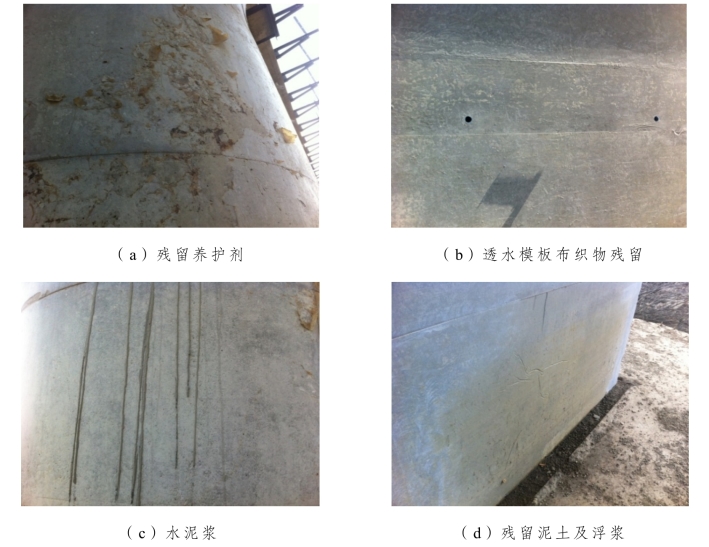

桥墩混凝土养护时常采用养护剂和透水模板布,拆模时,表面会残留较多养护剂和透水模板布上的织物。同时,桥墩混凝土表面常附着水泥浆、泥土等杂质。桥墩混凝土表面状态如图4.5-7所示。

图4.5-7 桥墩混凝土表面状态

为了确保硅烷浸渍涂料尽快浸入混凝土内部,浸渍深度满足设计要求,需对桥墩混凝土表面进行处理。试验时,采用打磨机打磨的方法进行基体处理,此种方法可以有效地将残留养护剂、透水模板布织物残留、水泥浆和泥土清理干净,80% 以上的浮浆也可较好地清除。桥墩混凝土表面打磨过程如图 4.5-2 所示。同时,对比了砂纸打磨片、切割片、钢打磨片和钢丝打磨片4种打磨片的打磨效果,发现钢丝打磨片的打磨效果最佳,打磨速度快且混凝土基体处理干净。

② 表面清理方式二:

为了提高桥墩混凝土表面处理效率,在环境温度高、风力大、混凝土表面水分蒸发速度快的地区可采用高压水枪冲洗和铲刀清理结合的方法进行基面处理,大幅缩短桥墩混凝土基面处理时间,2 人清理 2 m 高的桥墩只需约10~15 min,无须耗材,施工人员劳动强度大幅降低。高压水枪主要清理混凝土表面泥土、灰尘和附着力较低的水泥浆碎块与养护剂膜残留,铲刀主要清理局部没有冲洗掉的水泥浆和养护剂膜残留,如图 4.5-3 所示。虽然混凝土表面浮浆等杂质无法清理彻底,清理效果低于打磨处理,但是硅烷浸渍涂料在混凝土中的渗透深度一般为2~4 mm,浮浆等可渗透的薄层遮物对其浸渍效果影响较小,可以忽略。

2.喷涂/涂刷

(1)表面清理。

涂刷前,使用吹风机或毛刷将混凝土表面灰尘吹扫干净,如图4.5-4所示。

(2)硅烷浸渍材料涂刷。

硅烷浸渍材料为单组分材料,无须配制,可直接涂刷,且一般情况下按照设计量一次涂刷即可,方便快捷。硅烷浸渍材料涂刷工艺主要包括喷涂与辊涂。硅烷浸渍涂料采用无气喷涂机喷涂,喷涂速度快,便于规模化膏体硅烷浸渍材料施工。但是在无气喷涂机喷涂过程中,材料容易飞溅,浪费量加大,故小规模施工时,建议采用辊涂方式进行硅烷浸渍材料的涂刷。辊涂时,应采用多次均匀涂刷的方法,硅烷浸渍材料渗入混凝土速度较快,混凝土表面“发干”后,应及时补刷,使被涂立面至少保持10s以上的湿润状态为宜,将设计量(300 g/m2)的硅烷浸渍材料使用完成后为止。硅烷浸渍材料涂刷过程如图 4.5-8 所示。如在腐蚀较严重的地区建议涂刷两遍硅烷浸渍材料,两遍之间的间隔时间最少为6 h。(https://www.xing528.com)

图4.5-8 硅烷浸渍材料涂刷

3.养护

硅烷浸渍材料涂刷完成后,24 h 内不得接触明水。如遇下雨或大风时,应采用薄膜覆盖处理。

4.5.2.3 施工机具

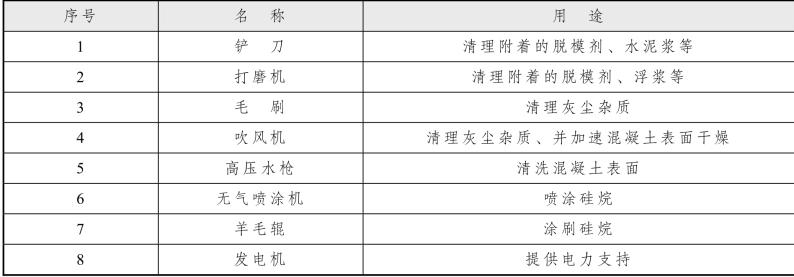

硅烷浸渍涂料的施工机具如表4.5-3所示。

表4.5-3 施工机具

4.5.2.4 控制要点

1.施工技术措施

(1)基层处理:基层处理后的轨道板表面应洁净、干燥,无较大蜂窝或其他孔洞。

(2)施工时轨道板混凝土龄期不得小于 28 d,修补好的混凝土龄期不得小于14 d。使用饮用水冲洗后,应在冲洗后自然干燥72 h再施工。

(3)喷涂作业时,材料用量不得少于 250 g/m2。喷涂分两遍进行,每遍喷涂要均匀、无遗漏,两次喷涂之间相隔不少于12 h。

(4)喷涂作业时气温在4~40 °C,有雨或大风天气勿施工。

(5)第二遍喷涂完成后 24 h 不沾水自然风干,72 h 后可泼水实验(冬季固化时间适当延长)。

2.施工质量控制措施

(1)防水涂料应储存在通风、阴凉的专用仓库内。每班作业时只需带当天作业所需数量材料到现场。防水涂料每次使用过后应密封好以免失效,启封后应在72 h内用完。

(2)喷涂前设专人检查轨道板表面清理情况,确保轨道板表面清洁、干燥。

(3)应保证称料用电子秤的称量准确性,在校准有效期内使用,保证每平方米轨道板表面材料喷涂用量满足要求。

(4)设专人追踪天气情况,对于隧道外的轨道板,喷涂前 72 h 内接触雨水的轨道板不予施工,待晾晒72 h后再施工。如施工后 72 h 内有下雨预报,必须推迟施工,则必须满足施工后 24 h 自然风干。如涂刷后突遇下雨,须用彩条布覆盖已喷涂表面,避免其直接与雨水接触。

3.施工安全保证措施

(1)施工人员施工过程中要按要求穿戴护目镜和防护手套。如不慎吸入,应立即移到有新鲜空气的地方。如接触到皮肤,立即用水清洗 15 min;不慎接触到眼睛后,立即用水清洗15 min。

(2)应避免渗透型防水涂料和氯丁橡胶、沥青质密封材料等其他可能腐蚀的材料接触。

(3)远离明火,在通风环境施工;下雨或有强风时不得喷涂渗透型防水涂料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。