正确的施工技术是保障涂层体系能最终取得良好防护效果的关键所在。为确保湿热海洋环境下氟碳涂层体系对混凝土结构优异防腐蚀性能的发挥,必须严格按照下列要求进行施工组织和管理。

4.5.1.1 施工要求

1.基底要求

在进行防腐蚀涂层体系涂装作业之前应确保混凝土外表面处于面干状态,混凝土养护龄期应不少于 28 d。混凝土基体应保持清洁,可用饮用水对混凝土表面进行清洗,清洗后应自然干燥 72 h。当混凝土基体有蜂窝、露石以及大于0.2 mm的裂缝时,应对基体进行修补,修补后混凝土基体的养护龄期不得少于14 d。

2.涂装环境要求

涂装作业时基材表面温度应在4~40 °C之间,并高于露点温度至少3 °C;环境相对湿度不宜超过85%;现场不允许有明火,且需保持通风条件;环境温度低于5 °C或高于40 °C,风力大于4级或降雨时,不得施工。

3.涂装过程控制要求

涂装可采用刷涂、辊涂或喷涂方式进行作业。涂装过程应满足以下要求:

(1)涂料使用时应严格按照产品说明的组分数和配比进行混合。根据现场施工情况,必要时可使用稀释剂对涂料进行稀释,稀释剂添加比例不得超过原涂料质量的5 %。

(2)底涂涂装时应使混凝土表面达到饱和渗透状态,即混凝土表面应能明显观察到底涂材料的液膜残留。

(3)涂装时应控制涂料用量,尽量避免流挂现象出现。

(4)各涂层间的涂装间隔不得超过48 h。

(5)喷涂的空气应干净,无油无水。空气压力控制在0.4~0.6 MPa范围内。

(6)各个工序施工要注意成品保护,下道工序施工时要确保对上道工序的成品无损坏和污染。

(7)各个涂层要涂装到位,不得漏涂。

(8)现场环境不符合要求时须及时停止施工。

4.养护

为避免涂装效果受到影响,混凝土结构表面涂装完毕后6 h内不得直接与水接触。

5.涂层体系配套方案

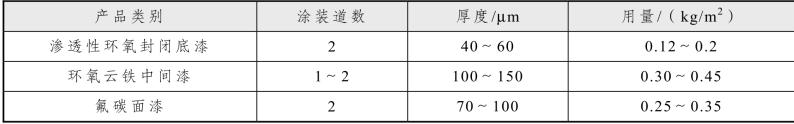

适用于湿热海洋环境下的防腐蚀氟碳涂层体系设计配套方案如表 4.5-1 所示。

表4.5-1 氟碳涂层设计配套方案

4.5.1.2 施工工艺

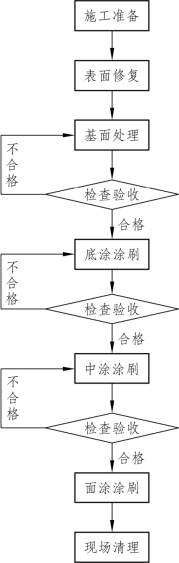

如图 4.5-1 所示,涂层防腐蚀措施基本施工流程为:施工准备→混凝土表面修复→混凝土基面清理→渗透性环氧封闭底漆涂装→环氧云铁中间漆涂装→氟碳面漆涂装→现场清理。

1.施工准备

进行涂装作业前,现场必须按照安全施工措施搭设脚手架,安装吊篮,经安全检查合格后方可进行防腐材料的涂装工作。

2.混凝土表面修复

若混凝土表面呈严重不平整状态,如存在裂缝、蜂窝、露石、缺损等,应及时进行修补。在混凝土表面较平整前提下才可进行后续施工。

3.混凝土基面处理

混凝土的表面状态直接影响涂层与基面的附着力,进而影响涂层的防护效果和寿命。为了确保涂层材料与混凝土表面的良好结合力,满足长效防腐的要求,必须对混凝土进行良好的基面处理。

操作时,宜使用各种动力打磨工具(如角磨机等)或喷砂工艺进行清洁,彻底除去混凝土表面上的残留养护剂、透水模板布织物残留、水泥浆、尖角、碎屑、苔藓、油污等污染物及其他松散附着物;必要时可用适当溶剂抹除油污。

实践经验表明,采用钢丝打磨片进行基面处理的效果最佳,并可增加混凝土表面粗糙度,有利于氟碳涂层体系的施工。桥墩混凝土表面打磨过程如图4.5-2所示。

图4.5-1 涂层防腐蚀措施施工工艺流程

图4.5-2 桥墩混凝土表面打磨处理

在打磨或喷砂处理后应使用淡水、吹风机或毛刷将混凝土表面灰尘、杂质等清理干净,如图4.5-3所示。

图4.5-3 桥墩混凝土表面打磨后的除尘工序示意

用机械打磨法进行混凝土基面处理的清理效果好,但施工效率较低,当大规模施工时可采用高压淡水枪(压力不小于 20 MPa)冲洗结合铲刀清理的方式进行基面处理。其中,高压水枪主要清理混凝土表面泥土、灰尘和附着力较低的水泥浆碎块与养护剂膜残留,铲刀主要清理局部没有冲洗掉的水泥浆和养护剂膜残留,如图4.5-4所示。

图4.5-4 桥墩混凝土基面淡水冲洗结合铲刀清理示意

需注意的是,混凝土表面在涂装前应处于干燥状态(表面含水量不宜大于6%),目测混凝土表面应无潮湿痕迹,手触时无潮湿感。使用高压淡水处理混凝土基面后,残留在混凝土表面的水珠和水迹可用棉布、海绵等吸湿工具抹去。待混凝土自然风干或用压缩空气吹干后方可进行后续涂装操作。

4.底涂涂装(https://www.xing528.com)

(1)渗透性双组分环氧底涂应按照当天涂料的用量及涂料的使用期,现用现配。将底涂按照规定比例配置后,搅拌均匀,配漆用品应分开使用。

(2)当涂料中混入固体颗粒或存在漆皮等杂质时,应将杂质滤去以避免影响漆膜的性能及外观。一般可使用80~120目的金属网或尼龙丝筛进行过滤。

(3)使用喷涂机或羊毛辊筒将双组分环氧树脂底涂涂装至混凝土表面,涂层为均匀薄层,两道涂装,涂装间隔不低于2 h,总干膜厚度不低于40 μm。

(4)选择辊涂工艺时,2 名施工人员一组,一人在前负责蘸料涂刷,一人在后负责将已涂刷的涂料压薄涂匀,防止流挂。在混凝土表面气孔处应反复涂刷,防止气孔内漏料,同时注意将辊涂时因浸渍过程产生的大气泡压破。

(5)选择喷涂工艺时,应将喷枪尽量接近物面,同时尽可能垂直地进行喷涂。喷涂过程中应保持喷枪移动速度均匀稳定,并保持新喷涂面对旧喷涂面有约1/3的覆盖。

(6)双组分环氧树脂底涂实干后,方可涂覆中涂。

(7)在外观方面,底涂涂层表面应均匀一致,不应有剥落、起泡、裂纹、气孔,可有不影响防护性能的轻微橘皮、流挂或刷痕。

5.中涂涂装

(1)将环氧底涂表面杂质、灰尘等清理干净。

(2)环氧云铁中涂应按照当天涂料的用量及涂料的使用期,现用现配。按照规定比例配置后,搅拌均匀,配漆用品应分开使用。

(3)使用喷涂机或羊毛辊筒将双组分环氧树脂中涂涂装至底涂表面,中涂为均匀厚层,涂装一道至两道,两道涂装时涂装间隔不低于 2 h,控制干膜厚度≥100 μm。

(4)选择辊涂工艺时,2 名施工人员一组,一人在前负责蘸料涂刷,一人在后负责将已涂刷的涂料均匀展开,防止流挂,如图4.5-5所示。

图4.5-5 涂刷中涂

(5)选择喷涂工艺时,应将喷枪尽量接近物面,同时尽可能垂直地进行喷涂。喷涂过程中应保持喷枪移动速度均匀稳定,并保持新喷涂面对旧喷涂面有约1/3的覆盖。

(6)双组分环氧中涂实干后,方可进行面涂涂装。

(7)在外观方面,底涂涂层表面应均匀一致,不应有剥落、起泡、裂纹、气孔,可有不影响防护性能的轻微橘皮、流挂或刷痕。

6.面涂涂装

(1)将环氧中涂表面杂质、灰尘等清理干净。

(2)双组分氟碳面涂应按照当天涂料的用量及涂料的使用期,现用现配。按照规定比例配置后,搅拌均匀,如图4.5-6所示。

图4.5-6 氟碳面涂搅拌混合示意

(3)使用喷涂机或羊毛辊筒将双组分碳面涂涂装至中涂表面,两道涂装,涂装间隔不低于 2 h,控制干膜厚度≥70 μm。

(4)选择辊涂工艺时,2名施工人员一组,一人在前负责蘸料涂刷,一人在后负责将已涂刷的涂料均匀展开,防止流挂。

(5)选择喷涂工艺时,应将喷枪尽量接近物面,同时尽可能垂直地进行喷涂。喷涂过程中应保持喷枪移动速度均匀稳定,并保持新喷涂面对旧喷涂面有约1/3的覆盖。

(6)在外观方面,底涂涂层表面应均匀一致,不应有剥落、起泡、裂纹、气孔,可有不影响防护性能的轻微橘皮、流挂或刷痕。

4.5.1.3 养护

防腐涂层底涂、中涂和面涂实干前不得接触明水。

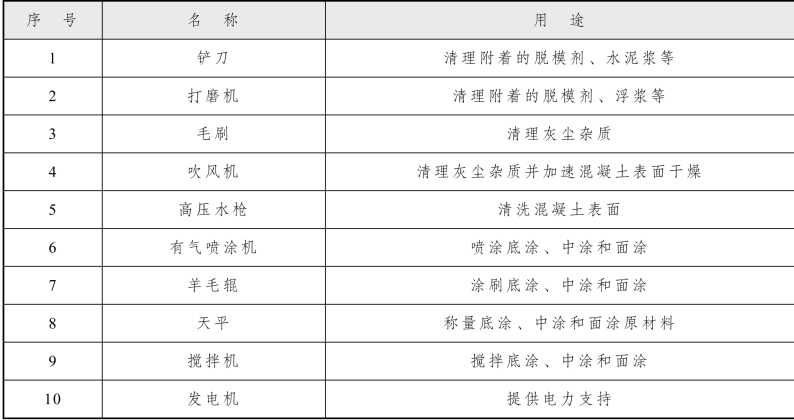

4.5.1.4 施工机具

氟碳防腐涂层的常用施工机具如表4.5-2所示。

表4.5-2 施工机具

4.5.1.5 控制要点

氟碳防腐涂层材料应用时应注意如下事宜:

(1)涂刷的混凝土龄期应不少于 28 d,或混凝土修补后应不少于 14 d;使用淡水冲洗后,则应在冲洗后自然干燥 72 h再施工。

(2)混凝土表面不能被任何油污类物质污染,表面应洁净、干燥,无较大蜂窝或其他孔洞。

(3)涂层所需材料在施工现场应一次备足,材料混合后,4 h内必须用完,否则应予以废弃,非作业期间应保持漆料容器处于密封状态。

(4)施工现场附近应无明火。操作人员应使用必要的安全保护设施;涂料应按易燃品有关规定贮存和运输,远离热源,杜绝曝晒。

(5)应使用机械式搅拌器搅拌涂料,并保证有足够的搅拌时间,确保涂料完全搅拌均匀。

(6)底漆施工后,如有可见的混凝土表面气孔、缺陷等,可使用氧腻子修补平整,确保涂层的光滑连续。腻子应与涂层层面结合良好,既能与结构物基面牢固地黏合,又能和涂层很好地相容。

(7)底涂、中涂和面涂需要隔夜施工时,需待露点温度3℃以上时,方可施工。

(8)采用喷涂工艺作业时,材料用量不得少于 250 g/m2。喷涂分两遍进行,每遍喷涂要均匀、无遗漏,两次喷涂之间相隔不少于 12 h。喷出压力和喷嘴孔径应与涂料的黏度相适应,确保涂层均匀、平整、光滑。

(9)涂装作业时气温在4~40 °C,有雨或大风天气勿施工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。