随着海洋开发的规模不断扩大,各类码头、跨海大桥以及人工岛等海洋工程基础设施的建设数量正在逐渐增加。钢筋混凝土由于其具有易浇筑、耐冲击、耐磨等优良性能以及较低的工程造价,成为进行此类设施建设的首选形式。但钢筋混凝土在海洋环境下服役时面临着较严重的混凝土开裂、钢筋锈蚀等腐蚀问题,易导致结构失效并耗费巨大的修复资金。我国海洋腐蚀与防护专家侯保荣院士于2013年指出,我国海洋腐蚀一年损失为1.6万亿元人民币,约占国民生产总值的 3%。诸多已建和在建的钢筋混凝土设施均亟须良好的防护措施以进行腐蚀控制并提高其结构耐久性。这已不仅是技术问题,而且是关系到长期公共安全以及国家长远经济发展的问题。

按照国内外相关规程、规范的规定,保护钢筋混凝土的措施一般划分为两大类,即“基本措施”和“强化措施”。其中,“基本措施”即使用优质的混凝土保护层,包括控制混凝土原材料中的氯化物含量、优化混凝土配合比以及增加混凝土保护层的厚度等。其根本防护原则是提高混凝土自身对钢筋的保护能力,改善和提高混凝土的密实性,减少裂纹的发生等。然而,混凝土是一种典型的多孔材料,即使在高密实混凝土中也存在一定孔隙。尤其是对处于重度腐蚀海洋环境下的钢筋混凝土结构,仅仅依靠混凝土自身性能的提高已不足以保证其耐久性,“强化措施”仍不可或缺。所谓“强化措施”主要包括使用钢筋表面涂层、钢筋阻锈剂、阴极保护材料和混凝土表面防腐处理等四种类型。

研究和实践结果已经表明,对混凝土表面进行防腐蚀“强化措施”处理是各类防腐蚀手段中最为简单有效的措施。这种措施不仅可以运用到新建结构中,还可以运用到已有建筑的修复中。此类措施主要包括三种手段:一是使用混凝土表面防腐蚀涂料,二是使用混凝土表面硅烷浸渍材料,三是使用渗透结晶材料。从海工混凝土的实际防护应用情况来看,上述防护材料耐温度交变性、耐腐蚀介质侵蚀性、耐盐雾老化性以及施工性能和使用寿命等方面还不能完全满足海洋结构防护工程技术的要求,尤其是在防腐蚀体系的研发和选用过程中的评价标准还不完善。为确保海洋环境下铁路混凝土结构防腐蚀涂层的长期有效性,必须对该环境下铁路混凝土防腐蚀体系的关键技术及性能评价方法进行系统研究。

4.3.1.1 混凝土表面防护

1.涂层材料

在混凝土基底表面涂覆防腐蚀涂料,待涂料中的溶剂挥发后,各组分之间通过化学反应,在基底表面形成一层具有一定弹性的防水、防潮、防渗的连续薄膜,可隔离环境中的腐蚀物质并弥补混凝土多孔性的缺陷,特别适用于混凝土结构中形状不规则的复杂表面。

(1)主要分类。

① 丙烯酸。

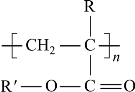

丙烯酸树脂(acrylicresin)系丙烯酸、甲基丙烯酸及其酯或其衍生物的均聚和共聚物的总称。其化学结构为:

其中:R为 H、

H、 CN、烷基、芳基和卤素等;R′为

CN、烷基、芳基和卤素等;R′为 H、烷基、芳基、羟烷基;其中

H、烷基、芳基、羟烷基;其中 COOR′也可被

COOR′也可被 CN、

CN、 CONH2、

CONH2、 CHO等基团取代。通过侧链基团的选择,可以调节丙烯酸树脂的力学性能、与其他树脂的混溶性及交联性等。作为涂料用的丙烯酸树脂则主要是丙烯酸、甲基丙烯酸及其酯与苯乙烯经共聚而得到的热塑性或热固性丙烯酸类树脂,以及经其他树脂(如醇酸树脂、环氧树脂、聚氨酯树脂、聚酯树脂等)改性的丙烯酸树脂。

CHO等基团取代。通过侧链基团的选择,可以调节丙烯酸树脂的力学性能、与其他树脂的混溶性及交联性等。作为涂料用的丙烯酸树脂则主要是丙烯酸、甲基丙烯酸及其酯与苯乙烯经共聚而得到的热塑性或热固性丙烯酸类树脂,以及经其他树脂(如醇酸树脂、环氧树脂、聚氨酯树脂、聚酯树脂等)改性的丙烯酸树脂。

丙烯酸单体和树脂的研究最早由Otto Rohm始于1805年,但由于条件限制,直到1927年才由Rohm&Haas公司工业化生产,而真正在涂料上应用则是在1953年以后。丙烯酸树脂涂料发展到今天,已是类型最多、综合性能最全、通用性最强的一类合成树脂涂料。与其他合成高分子树脂相比,丙烯酸树脂涂料具有许多突出的优点,如:优异的耐光、耐候性,户外曝晒耐久性强,紫外光照射不易分解和变黄,能长期保持原有的光泽和色泽,耐热性好;耐腐蚀,有较好的耐酸、碱、盐、油脂、洗涤剂等化学品沾污及腐蚀性能。丙烯酸树脂涂料既有优越的装饰性能,又有良好的保护性能;既可制成溶剂型涂料,又可制成水性涂料,还可制成无溶剂型涂料。因此,丙烯酸树脂涂料已成为最受关注、最受青睐的一大类涂料。

丙烯酸清漆、丙烯酸磁漆是以丙烯酸树脂溶液为漆料的常温干燥涂料,这种丙烯酸系树脂以甲基丙烯酸甲酯为主体以保持涂层硬度,以适量的丙烯酸乙酯、丙烯酸丁酯等与之共聚以使涂层得到柔韧性。涂层性能与其分子量有关。分子量一般在 75 000~120 000 之间。分子量一低就得不到有耐久性的坚韧涂膜。在可能的情况下,分子量以高者为好。热塑性丙烯酸树脂涂料具有如下优点:

a.与硝基清漆、醇酸树脂涂料相比,它的耐候性优良;

b.保光性优良,具有深邃的光泽和透明性;

c.耐水性优良,耐酸、耐碱性优良,对洗涤剂有较强的抗性;

d.只要底漆选择适当,附着力就良好;

e.抛光性良好。

但热塑性丙烯酸树脂涂料也具有一些缺点:

a.施工性能不好,流动展平性不良,透干性不好,涂料易流挂;

b.耐溶剂性差,当遇到溶剂时会发生再溶解,容易溶胀;

c.相容性差,难以与其他树脂并用;

d.热敏感性差,研磨性不好,糊砂纸。

热固性丙烯酸树脂(TSA)是目前丙烯酸树脂涂料的主要基料,其重要特点是优良的耐候性和抗水解作用、良好的耐溶剂性和耐腐蚀性。因为交联使漆膜由线形变成网状结构,提高了多方面的物理性能和防腐蚀及耐化学药品性能。

丙烯酸酸酯乳液原料成本较低、涂膜柔性好、透气性大、具有较好的耐光性及耐户外老化性能,同时对水有阻隔作用。通过调节软硬单体的比例可以控制漆膜的硬度,成膜过程可以少用或不用外增塑剂,避免了增塑剂迁移带来的涂膜变脆问题,因而特别适合于混凝土表面。丙烯酸树脂虽然具有上述优势,但由于丙烯酸酯树脂一般为链状线形结构,因此它属于热塑性材料,对温度极为敏感,随着温度上升就会逐渐变软、变黏;温度降到一定程度,又会逐渐变脆,即所谓的“热黏冷脆”现象,因此,涂层经不起冬夏季节的气候变化。另外,丙烯酸酯树脂所形成的涂膜耐有机溶剂的作用较弱,涂膜在有机溶剂的作用下会发生溶胀现象,造成涂层脱落。因此在使用时往往需要对丙烯酸酯树脂进行改性。

② 聚氨酯。

聚氨酯类防腐蚀涂料品种很多,得到广泛应用的是双组分聚氨酯防腐蚀涂料。聚氨酯作为涂料基料,本身具有很多优异的性能,再根据防腐蚀涂料的特征加入具有防腐蚀特性的材料组分就可以能够得到性能优良的防腐蚀涂料。其具有可调节的综合性能,既可以制成刚性,也可以制成弹性的防腐蚀涂料,还有优良的韧性、耐磨性及低温固化性能等。聚氨酯类的防腐蚀性能突出,能够耐大部分溶剂、油类、气体和化学品的腐蚀;适用性广,可根据防腐蚀性能的不同要求,配制所需要防腐蚀性能的涂料,应用于不同的场合。除防腐蚀性能外,聚氨酯类涂料还具有优良的耐光和耐候性。不过这类涂料也存在一定缺点,如成本较高、溶剂挥发造成污染、某些涂料储存性较差等。

③ 氟碳。

氟树脂涂料具有超常的耐候性、突出的耐腐蚀性、优异的耐化学药品性、良好的耐沾污性。由于C F原子是由比紫外线能量大的键合强度连接着的,所以不易受紫外线照射而断裂。在其分子链中,每个C

F原子是由比紫外线能量大的键合强度连接着的,所以不易受紫外线照射而断裂。在其分子链中,每个C C键都被螺旋式的三维排列的氟原子紧紧地包围着。这种结构能保护其免受紫外线、热或其他介质侵害。共聚物含氟涂料主要有氟乙烯-乙烯基醚共聚物涂料(FEVE)等。这类涂料涂膜表面坚硬且柔韧;涂膜柔和典雅,具有高装饰性;表面能低,手感光滑,因此耐沾污性好,易于用水冲洗保洁;涂膜还具有防霉阻燃、耐热的特点,是海洋环境工钢筋混凝土涂料面漆的首选。

C键都被螺旋式的三维排列的氟原子紧紧地包围着。这种结构能保护其免受紫外线、热或其他介质侵害。共聚物含氟涂料主要有氟乙烯-乙烯基醚共聚物涂料(FEVE)等。这类涂料涂膜表面坚硬且柔韧;涂膜柔和典雅,具有高装饰性;表面能低,手感光滑,因此耐沾污性好,易于用水冲洗保洁;涂膜还具有防霉阻燃、耐热的特点,是海洋环境工钢筋混凝土涂料面漆的首选。

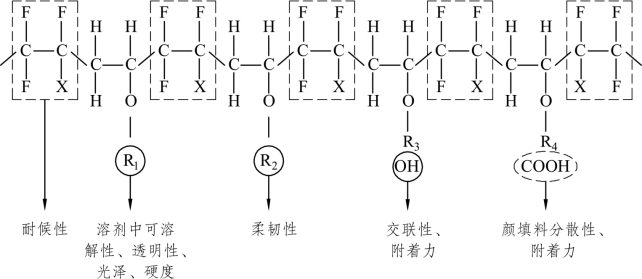

FEVE树脂是氟烯烃单体如四氟乙烯(TFE)或三氟乙烯(CTFE)与各种功能的乙烯基醚的共聚物。其典型结构如图4.3-1所示。

图4.3-1 氟碳树脂结构示意

由于F原子电负性大,带有较多的负电荷,相邻的F原子相互排斥,含氟烃链上的F原子沿锯齿状的C C链呈螺旋状分布,一系列带负电的F原子包围在C

C链呈螺旋状分布,一系列带负电的F原子包围在C C主链四周,形成高度立体屏蔽。FEVE氟树脂的分子主链上连接的氟原子彼此间的范德瓦尔斯半径之和为0.278 nm,能完全填满分子主链上容易被进攻的两个碳原子之间的空隙,因此大部分破坏性基团难以进入,即FEVE树脂具有优异的稳定性。

C主链四周,形成高度立体屏蔽。FEVE氟树脂的分子主链上连接的氟原子彼此间的范德瓦尔斯半径之和为0.278 nm,能完全填满分子主链上容易被进攻的两个碳原子之间的空隙,因此大部分破坏性基团难以进入,即FEVE树脂具有优异的稳定性。

按照选用含氟单体的不同,FEVE涂料可分为三氟乙烯型(3F型)和四氟乙烯型(4F型)。4F型FEVE氟碳树脂和3F型氟碳树脂的不同点就是以四氟乙烯代替了三氟氯乙烯。从理论角度分析两者分子结构的变化主要有以下三点:

a.F含量由原来的25% 提高到了 35%~40%;

b.键能为326.15 kJ的C Cl键被键能更高(486.15 kJ)的C

Cl键被键能更高(486.15 kJ)的C F键所代替;

F键所代替;

c.围绕C C键周围高能C

C键周围高能C F键的增多,使C

F键的增多,使C C键得到更进一步的保护。

C键得到更进一步的保护。

以上三点变化从理论上讲均有利于共聚树脂的耐化学品性、耐候性、耐污染性以及耐盐雾性的提高。通常在使用中,根据FEVE涂料使用的介质及形态可将其分为水性FEVE、溶剂型FEVE以及粉末型三种类型。水性氟碳涂料漆膜干燥慢、涂料贮存稳定期短、使用环境温度较高时涂膜消泡难,且价格较高,而粉末型氟碳涂料不便于现场涂刷使用。综上所述,新建海南西环铁路桥墩混凝土防腐面漆应选择溶剂型四氟乙烯型氟碳涂料。

(2)混凝土防腐蚀涂料的发展趋势及研究进展。

随着世界经济快速发展和人们生活品质的不断提高,保护环境和节约能源越来越受到各界人士的重视,涂料行业也正在朝着无公害化和高性能化方向发展,相继出现了水性涂料、粉末涂料、辐射固化涂料和高固体分涂料等产品。

防腐涂料技术的无公害化是指研究开发防腐涂料时除考虑到涂料自身的各个组成部分的无公害化外,还要考虑原材料的合成及涂料的生产过程、基材预处理过程、施工过程等整体的无公害性。随着整个社会对环境保护和劳动保护意识的加强,世界各国相继制定了限制VOC(挥发性有机化合物)排放的法律法规。研究开发资源利用率高、环保无公害防腐涂料(如水性防腐涂料、高固体分涂料等)以代替传统溶剂型防腐涂料,以低毒或无毒的长效防锈颜料(如磷酸盐、铁酸盐、偏硼酸盐、铝酸盐、硅酸盐等)代替红丹、铬酸盐等高毒防锈颜料已成为防腐涂料的发展趋势。

防腐涂料技术的高性能化是指通过对现有涂料树脂进行物理或化学改性、合成新的高性能树脂、高聚物的合金化、研究开发新型颜填料等途径使防腐涂料高性能化。有统计,采用涂层防腐时,防腐涂料所占成本不到总成本的 10%,而涂装施工费用则在 90% 以上。随着国民经济的发展,工程设施趋向于大型化、永久化,工程造价提高、维修难度加大,采用高防腐效果的半永久性或永久性的保护措施,可以大大降低因维修、重涂所造成的施工费用。因此,以高性能的高档涂料代替低档涂料不但具有性能上的优势,而且具有经济上的优势。

① 水性混凝土防腐涂料。

美国从 20 世纪 60 年代开始推广使用水性涂料,主要的推动原因是美国法律明确规定截止到2000 年要减少 30% 的 VOC 使用。水性涂料不仅不易燃、毒性低,而且易于使用。水性环氧树脂是一种环境友好型产品,无VOC 或低VOC,而且施工操作简单,对设备要求低,可用水直接冲洗,黏结性和渗透性能优异,固化时对环境、材料的表面处理要求低。翰森(Hexion)特种化学品公司的New Gen 水性环氧产品是一种低 VOC 氨基环氧分散体,由双酚A 型固体环氧树脂和疏水型有机胺固化剂先通过特殊表面活性剂预反应,再分散到水中制得。其涂膜性能特别是干燥性能、耐腐蚀性能以及对基材的附着力等明显优于溶剂型产品。氰特公司(Cytec)的Grasbock博士等人的研究成果显示,采用水性环氧技术的无锌防腐底漆也可以达到和溶剂型产品相类似的性能。他们采用新型水性环氧分散体和新型的胺固化剂,通过适当的基料、颜料和填料的配比,获得了高性能的防腐底漆。这项研究的重点是柔性环氧树脂技术,不同于采用高沸点溶剂或聚结剂从外部改性制得的柔性环氧分子,他们直接将柔性链段引入到了分子链中。Dias等人对于水性环氧树脂的微观结构进行分析后指出,涂层表面的平均微孔大小与氯化物的渗透性有很好的相关性。这为防腐涂层抗氯离子渗透性的提高提供了微观理论基础。不过这类涂料也存在一些缺点:一是固含量较低,这意味着需要更多的涂料才能完成较好的涂覆;二是体系中存在大量水,易与钢、铁等金属材料发生电化学腐蚀,因此施工设备需经过防腐处理;三是干燥、固化成膜的过程比较缓慢,主要受到水蒸发速度的控制。此外还存在一些储存稳定性有待提高以及使用不当时表面易发皱等问题。

② 高固体分混凝土防腐涂料。

早在1973 年,美国密西西比大学就已经召开了关于高固体分涂料和水性涂料的座谈会。当时指出,高固体分涂料和水性涂料将成为涂料市场的重要组成部分。

一般固体成分含量在 65%~85% 的涂料均可称为高固体分涂料。随着高固体分涂料的发展,其固含量和性能也在逐渐提高。最早使用的干性油或一些油性涂料便是高固体分涂料。它们不加或只加很少的溶剂,但是品质不高。经过近几十年的研究发展,高固体分涂料已经能够很好地解决黏度大、干燥慢以及对温度依赖性强等缺点。不过针对海洋恶劣的腐蚀环境,新型高固体分涂料的研制与应用还有很大的发展空间。

③ 无溶剂混凝土防腐涂料。

无溶剂防腐涂料也就是高固体分涂料发展到极致的结果,即固体含量达到了100%。无溶剂涂料弥补了溶剂涂料漆膜在基材表面微孔中存留的溶剂所引发的涂层缺陷,克服了溶剂涂料漆膜在固化过程中,由于溶剂挥发造成漆膜表面产生针孔而破坏涂层的屏蔽性等缺点。目前,无溶剂涂料已在国内外重防腐工程中得到广泛使用。近几年迅速崛起的聚脲弹性体涂料就是一个很好的说明。

最近研制的聚氨酯重防腐涂料是一种固含量 100% 的长效刚性聚氨酯防腐涂料(RPU)。RPU 具有多种优异的性能,如优良的物理机械性能,涂膜坚硬而光亮,尤其是耐磨性、黏附力特别好;其水解稳定性及耐生物污损性也相当优异;其耐温性能好,既可制成高温材料,也可制成-70 °C 下使用的低温材料。此外还有耐腐蚀、寿命长、施工方便等优点。最近 Yang等研制出一种新型无溶剂环氧涂料,并通过海洋仿真模拟设备检验了这种涂料的性能。结果表明,此涂料不仅没有污染而且比常用的同类涂料性能要好很多,尤其适合用在浪溅区和潮差区,是海洋腐蚀环境下的理想防腐涂料。

④ 超厚膜耐久型混凝土防腐涂料。

涂层厚度对于涂料的密闭性和使用寿命都起着十分重要的作用。目前日本生产的厚浆型环氧树脂沥青涂料内掺膨润土作为增稠剂,涂一道即可达 200 μm,用高压无空气喷涂 2~3次,总膜厚 400~600 μm,在海洋环境中的有效使用期达10年。而无溶剂超厚膜环氧涂料一次涂装甚至就能达到1 200 μm。因此,使用这类涂料不仅减少了施工涂装道数,缩短了工期,也减少了对环境的污染。这类涂料所形成的涂层干燥后收缩率低,抗渗性、附着力、机械性能、耐腐蚀性能都很优异。

我国相关科研机构在这方面的研究也取得了较大的进展。青岛科技大学与中国科学院海洋研究所研制出的无溶剂超厚膜型环氧重防腐涂料,一次涂抹可达1 250 μm,附着力高,耐冲击性、耐渗透性能优越。针对这种涂料进行电化学阻抗谱试验,结果显示在经过 180 d 浸泡后,涂料还能保持较高的电阻值,腐蚀介质仍未达到金属与涂层界面,是一种综合性能优异、应用前景广阔的海洋重防腐涂料。

⑤ 纳米复合涂料。

将纳米粒子加入涂料中也可以显著改善涂料的性能。Chattopadhyay等人的研究证实了将具有一定功能的纳米复合材料加入聚氨酯涂料后,涂料的耐候性、抗污性能得到很大提高。中科院金属研究所的史洪微等人将纳米SiO2或TiO2加入环氧树脂涂料中,通过电化学阻抗谱试验和盐雾试验证明了复合涂料的耐腐蚀性和硬度都得到了很大提高。许多研究结果表明,纳米复合涂料可以大幅度提高原有涂料的性能,理论上可满足海洋环境所要求的重防腐蚀性和耐候性。但目前对于纳米复合涂料的大部分研究仍在实验室阶段。虽然其性能优越,但是较高的成本和尚未完善的技术使其的推广应用还有待一些时日。

⑥ 其他相关研究。

沙特阿拉伯法赫得国王大学的学者Almusullam等人系统研究了丙烯酸酯、聚合物乳液、环氧树脂、聚氨酯和氯化橡胶等5类表面涂层对改进混凝土耐久性的影响。他们对Cl-1渗透性和水的吸收率数值进行测定,试验结果表明聚氨酯涂层在降低混凝土电阻方面十分有效,环氧和氯化橡胶涂层同样具有极低的电通性,丙烯酸和聚合物乳液涂层的氯离子渗透率也很低。另外,结果显示丙烯酸和聚氨酯涂层在降低混凝土吸水率方面极为有效。在 2.5% 的硫酸溶液中浸泡 60 d后,环氧类和聚氨酯涂层除边角处破坏外,其他部分相对完整,而其他三类涂层则已完全破坏,聚合物乳液涂层在酸中溶解,氯化橡胶涂层在短期内即从底层剥落。氯离子扩散系数最小的是聚氨酯涂层,其次是环氧类和丙烯酸涂层。聚合物乳液和氯化橡胶在混凝土上的防氯离子扩散效果相对较差。测试结果显示,在无保护层的混凝土中,大约 1年后腐蚀即开始加速,但在有聚氨酯涂层的混凝土中,钢筋大约在11~30年内才会开始腐蚀。该研究表明,聚氨酯和环氧类涂层在防腐蚀方面要优于其他三类涂层。不过,同一类型的涂层,其性能也有较大的差别。根据研究结果,他们对于一些环境中涂层的选择做出如表4.3-1所列建议(水位变动区也可以使用聚氨酯类涂层,《混凝土桥梁结构表面涂层防腐技术条件》中对水位变动区的面漆推荐涂层中包含丙烯酸聚氨酯漆):

表4.3-1 不同服役环境下的推荐涂层体系

浙江大学的王胜先等人用电化学阻抗谱研究了丙烯酸系乳胶作为混凝土添加剂和钢筋表面涂层时对钢筋腐蚀行为的影响。他们将截取的钢筋垂直装在圆柱形模具中间,并注入水泥砂浆,捣实后经 24 h 脱模,然后在潮湿环境下室温养护28 d,最后移至3% NaCl溶液中做加速腐蚀试验。其中所用乳胶为甲基丙烯酸甲酯/甲基丙烯酸丁酯/丙烯酸三元共聚物。加速腐蚀试验结果表明混凝土中添加乳胶后能够延缓钢筋表面钝化层的破坏,而对混凝土的渗透性能影响不大;乳胶涂层能够显著减小钢筋腐蚀速率,涂层的存在改变了钢筋表面的腐蚀状态。他们在此基础上提出了进一步改善钢筋混凝土抗蚀能力的措施,即在乳胶涂层中掺入有钝化作用的颜料,借其强氧化作用使得水分通过涂层后钢筋表面得以发生阳极钝化,或者对乳胶进行改性而获得结合力更为优异的乳胶/涂层界面,提高乳胶涂层钢筋的耐蚀性。

Ibrahim 等人用丙烯酸树脂涂料对混凝土表面进行涂膜处理以抑制氯离子的加速锈蚀现象。结果表明,相比于未经表面处理的混凝土,当丙烯酸树脂使用量为2.5 kg/m2时,检测到加速锈蚀现象出现的时间从 10 d 延长到了 225 d;在 360 d 时测定的锈蚀电流密度也从0.328 μA/cm2降低到了0.0108 μA/cm2。

2.渗透结晶材料

微晶防水砂浆又叫水泥基渗透结晶型防水材料(Cementitious Capillary Crystalline WaterproofingMaterials),简称CCCW,是由硅酸盐水泥或普通硅酸盐水泥、石英砂、特殊的活性化学物质以及各种添加助剂组成的一种新型刚性无机防水材料。该材料与水作用后,材料中含有的活性化学物质以水为载体在混凝土中渗透,与水泥水化产物生成不溶于水的针状结晶体,填塞毛细孔道和微细缝隙,从而提高混凝土致密性与防水性。水泥基渗透结晶型防水材料按使用方法可分为水泥基渗透结晶型防水剂(A)和水泥基渗透结晶型防水涂料(C)两类。CCCW(A)是一种粉状材料,直接掺入混凝土内部使用,以提高混凝土的防水性能;CCCW(C)也为粉状,使用时用水拌合,调配成可涂刷在水泥混凝土表面的浆料,亦可将其干粉撒覆并压入未完全凝固的水泥混凝土表面。

渗透结晶材料:《水泥基渗透结晶型防水材料》(GB 18445—2012)给出的定义是以硅酸盐水泥为主要成分,掺入一定量的活性化学物质制成的粉状水泥基渗透结晶防水材料,用于水泥混凝土结构防水工程,分为防水涂料和防水剂。《公路工程混凝土结构防腐蚀技术规范》(JTG/T B07-01—2006)防腐蚀强化措施中涉及了水泥基渗透结晶防水剂,并指出该材料适用于混凝土结构表面防水技术,特别是渗水裂缝宽度不大于 1 mm 的混凝土。《水性渗透型无机防水剂》(JC/T 1018—2006)给出的定义是以碱金属硅酸盐溶液为基料,加入催化剂、助剂,经混合反应而成,具有渗透性、可封闭水泥砂浆与混凝土毛细孔通道和裂纹功能的防水剂,分为Ⅰ型(以碱金属硅酸盐溶液为主要原料)和Ⅱ型(以碱金属硅酸盐溶液及惰性材料为主要原料)。《铁路混凝土结构耐久性修补及防护》(TB/T 3228—2010)中所涉及的无机溶剂型渗透结晶涂料应该指的是水性渗透性无机防水剂,并给出使用环境类别,包括L3、H3、H4、D3、D4、M2、M3及T3环境的水线及水上无裂缝变形部位,在涂装技术方面又指出该方法不适合严寒地区水线。

(1)性能特点。

① 独特的自动修复性。

当混凝土结构在使用的过程中因各种原因而在内部产生微细裂缝发生渗漏时,水泥基渗透结晶型防水材料中的活性物质在遇到水后能够在基层的裂缝缺陷处产生二次结晶,堵塞裂缝而起到防水作用,即达到自动修复微裂缝的功能。

② 渗透深度大,整体防水性。

水泥基渗透结晶型防水材料能长期承受强水压,在 50 mm 厚的 138 MPa 混凝土试件上涂刷二层该材料,即可承受高达 123.4 m 的水头压力(1.2 MPa)。在混凝土试件表面涂刷水泥基渗透结晶型防水涂料后,所产生的物化反应,逐步向混凝土结构内部渗透,将其试件放置在室外半年,其渗透深度可达 10~15 cm,且渗透深度会随时间逐渐增大。

③ 防水作用的永久性。

此类材料形成的结晶体不溶于水,而且性能稳定、不老化,即使防水涂层被破坏,也不会影响其防水抗渗效果,主要是因为活性物质已经渗透到混凝土内部形成结晶体,只要结晶体没有变化,其防水作用就是永久性的。

④ 能够耐化学腐蚀,对钢筋起到防锈作用。

混凝土的化学腐蚀和钢筋的锈蚀都与其渗透性(透水、透气性)密切相关。水泥基渗透结晶型防水材料对混凝土中裂缝和孔隙的填充与自修复作用,使得混凝土更加密实,但不影响混凝土的呼吸能力,能保持混凝土结构的正常透气性,却隔断了腐蚀性物质与水等进入混凝土结构内部的通道,防止混凝土结构与钢筋受到腐蚀。

⑤ 环保、无毒害。

在水泥基渗透结晶型防水材料中,各组成原料都是无毒无害物质,不会对环境产生污染。国外的有些产品已经在饮用水项目上得到安全应用。

⑥ 与其他建筑材料兼容性好。

经过水泥基渗透结晶型防水材料处理过的混凝土结构在凝固后,其表面可以随意刷涂环氧树脂、水泥砂浆、石灰膏、油漆、砂浆等材料。

⑦ 施工方法简单。

涂料对复杂混凝土基面的适应性好,对基面的要求简单,混凝土基面不需要做找平层,也不需要做保护层,只需刷涂或喷涂在水泥混凝土表面养护即可。而掺加型防水剂只需在配制混凝土时掺入到混凝土中即可。由于水泥基渗透结晶型防水材料具有以上优秀的特征,它在防水工程中得到了广泛应用。

(2)作用原理。

当水泥基渗透结晶型防水涂料施用在混凝土表面上时,由于涂料中有活性化学物质的组分,在化学势梯度(浓度差)与压力差共同作用下,活性化学物质会借助混凝土孔隙中存在的水(包括侵入的外来水),渗透到混凝土结构内部,与孔隙中的游离钙离子与氧化物发生结晶沉淀反应,生成不溶于水的结晶物,封堵混凝土中的毛细管孔隙网、微细孔及微裂缝,起到防水、阻水、抗渗作用。同时活性化学物质又能与钢筋表面的氧化物反应,形成一层稳定的薄膜,阻止 CO2侵入混凝土结构造成的酸性侵蚀,防止混凝土中pH值下降,保护钢筋不受侵蚀。

如果基体混凝土的孔隙率较高,密实度较低,水容易渗入,涂料中的活性化学物质渗透深度就会较大。如果基体混凝土的孔隙率较低,密实度较高,水很难渗入,则涂料中的活性化学物质仍会留在表面的涂层中,处于休眠状态。但是,一旦基体混凝土有较大孔隙,此时要是有水渗入,涂料中的活性化学物质将会被激活,继续进行渗透结晶反应,提高基体混凝土密实度,降低其孔隙率,再次达到抗渗防水目的。

(3)研究现状。

① 发展现状。

1942 年德国化学家 Lauritz Jensen(路易斯-杰逊)发明了水泥基渗透结晶型防水涂料。当时,正值第二次世界大战期间,钢铁紧张的德国采用水泥造船,为了解决水泥船渗漏水的问题而发明了该种材料。20 世纪 60 年代中期,水泥基渗透结晶型防水材料从欧洲引入北美,在欧、美、日本、新加坡等国家与地区得到了推广应用和进一步的发展,出现了如加拿大的XYPEX(赛柏斯)、KRYSTOL、PERMAQUIK,德国的FORMDEX(防挡水系列)、KOESTER,瑞士的VANDEX(稳挡水系列),法国的 DIPSEC,新加坡的 FORMDEX(防挡水),美国的PENETRON(膨内传),澳大利亚的CRYSTAL,日本的DIPSEC等数十个品牌。

② 研究及应用现状。

20 世纪 80 年代我国开始引用国外的水泥基渗透结晶型防水材料产品,上海地铁工程中最先开始使用,90 年代中期开始在国内生产,并开始在许多重大的工程中进行了广泛的应用,如地下工程、水利工程、桥面、污水处理设施和核电站等工程领域,防水效果显著,受到工程界的重视。但至今为止,早期应用的这类产品多靠国外进口成品,今天则多为进口国外的核心母料然后国内进行半加工。而且对水泥基渗透结晶型防水材料的研究与研制也处于落后状态。

匡亚川等通过试验研究了渗透结晶材料(XYPEX掺合剂)的掺量对混凝土性能的影响,结果表明在混凝土中掺入水泥基渗透结晶材料能够增加混凝土的密实度,提高混凝土的性能;混凝土开裂后,在一定养护条件下,其性能可得到较好的恢复。张道真等探讨了水泥基渗透结晶型防水剂掺在水泥砂浆中的新用法。将水泥基渗透结晶型防水剂掺在水泥砂浆中代替传统涂层可使混凝土表面处理及养护方便、易操作,也给施工缝、桩头、后浇带的防水带来更简洁的节点设计。刘行等在试验室研究了添加新型水泥基渗透结晶型本体防水添加剂(PenetronAdmix)后对混凝土性能的影响。掺入PenetronAdmix 的混凝土试件在水或潮湿条件下具有裂缝自修复功能,并在裂缝处生成了较多水化硅酸钙及碳酸钙结晶体。王丹等对水泥基渗透结晶型防水剂的性能进行研究和微观分析,利用扫描电子显微镜、XRD 对掺有水泥基渗透结晶型防水剂的水泥净浆样品进行观察,结果显示掺防水剂的水泥净浆中水化凝胶晶体更多,水泥水化程度加大,混凝土密实度提高,改善了混凝土的抗渗透性能。

3.硅烷浸渍

有机硅化合物诞生于19世纪中叶,到20世纪中期,美国和欧洲等国家和地区将硅烷技术成功应用于道桥、码头、机场等混凝土结构的防水防腐。从 20 世纪70年代起,硅烷浸渍技术已大量应用于工程实践,是美国公路路桥防护中最广泛采用的防腐方案。据1994年《美国高速公路研究设计计划(NCHRP)》第209号论坛中的调查资料显示,美国高速公路路桥防护材料中33%以上采用的是硅烷。在欧洲路桥设计手册中,所提出的憎水型浸渍剂技术要求就是按硅烷的技术要求所提出的,硅烷被认为先保护混凝土建筑的唯一材料。硅烷在防止除冰盐侵蚀混凝土方面也有25年的历史。我国于 2000 年将硅烷浸渍处理技术纳入《海港工程混凝土结构防腐蚀技术规范》(JTJ 275)行业标准,随后的《混凝土结构耐久性设计与施工指南》《公路工程混凝土结构防腐蚀技术规范》《铁路混凝土结构耐久性设计规范》以及《铁路混凝土结构耐久性修补及防护》等规范也将硅烷浸渍处理作为防腐蚀强化措施的技术途径。

(1)硅烷浸渍技术作用机理。

硅烷浸渍处理技术的防护机理包括两个方面,即化学结合机理和物理憎水机理。

① 化学结合机理。

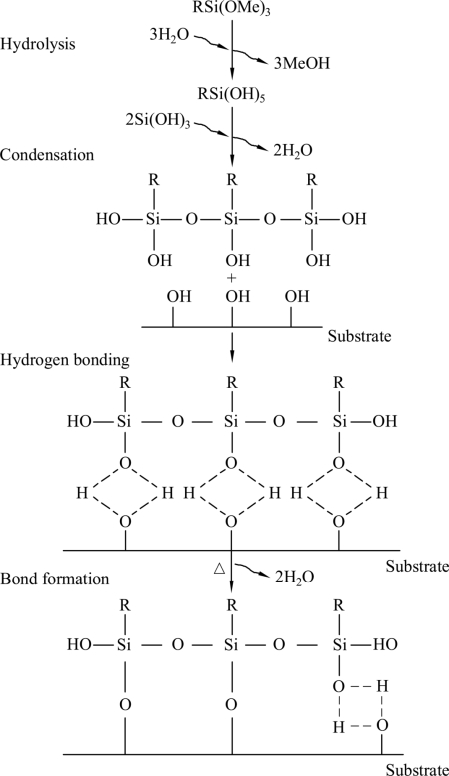

混凝土硅烷浸渍处理技术作用原理是利用硅烷特殊的小分子结构,穿透混凝土的表层,渗透到混凝土内部几个到十几个毫米,分布在混凝土毛细孔内壁,甚至到达最小的毛细孔壁上,在毛细孔中空气、水的作用下,硅烷水解形成硅醇,新生成的硅醇与硅酸盐中羟基反应形成末端带有—Si—R*基的硅氧烷链,并相互缩合在基材表面形成一层坚固、刚柔的斥水层网状硅氧烷憎水层。化学结合原理可以用图4.3-2来表达。硅烷浸渍处理后的基材形成了远低于水的表面张力,并产生毛细逆气压现象,且不堵塞毛细孔,既防水又能保持混凝土结构的“呼吸”。另外,因化学反应形成的硅烷高分子憎水层与混凝土有机结合为一整体,使基材具有了一定的韧性,能够防止基材开裂且能弥补0.2 mm以下的裂缝。

图4.3-2 硅烷与混凝土基体的结合机理

② 憎水作用机理。

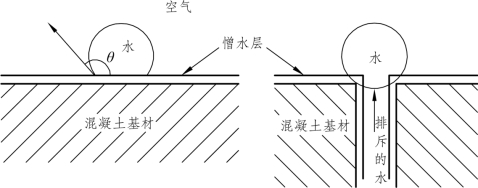

液体能在固体表面铺展,就能够对固体表面润湿,也能对固体表面黏附。硅烷浸渍处理后的混凝土结构,空气-硅烷界面将替代空气-混凝土界面,将固气界面转变为固液界面,表面张力将发生改变。研究表明,当表面浸渍处理材料的表面能小于 25 mN/m,即其与水的接触角大于 98°,就具有优良的憎水效果。由于硅烷的表面张力较小,远小于水的表面张力72 mN/m,当水与此新界面接触时,其润湿角大于90°,表现出憎水特性,水无法润湿混凝土。

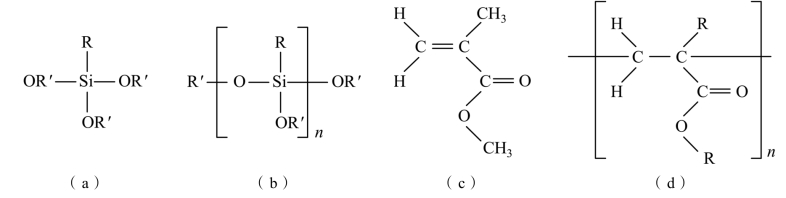

(2)硅烷浸渍材料的分类。

按硅烷的主要成分分类,可将硅烷浸渍材料分为烷基烷氧基硅烷和烯烃基烷氧基硅烷。烷基烷氧基的分子式如图4.3-3中的(a)和(b)所示,烯基烷氧基的分子式如图(c)和(d)所示。烷基烷氧基硅烷类应用较多,其主要产品有异丁基三甲氧基硅烷、异丁基三乙氧基硅烷、异辛基烯三甲氧基硅烷、异辛基烯三乙氧基硅烷。烯烃基烷氧基材料主要有乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、异丁烯三乙氧基硅烷等。关于异丁基与异辛基硅烷的优劣争议仍较大,有人认为异丁基三乙氧基硅烷或正丁基三乙氧基硅烷性能更好,因为它具有优异的憎水性,在抗碱性条件下可达到最大渗透深度(DOP);相比之下,带较长基团(辛基)的硅烷表面凝珠效果虽然良好,但在非常致密的高强混凝土中的DOP 较小。但是异辛基硅烷的粒径也仅仅为1~10 nm,完全能满足渗透效果,而且由于异辛基硅烷具有较长的基团,其稳定性更好,经反应缩合后的有效成分含量应该高于异丁基硅烷。

图4.3-3 硅烷的分子结构

按照形态的不同,硅烷浸渍材料可以分为溶液状、乳液状、膏体、凝胶和干粉状等多种形态,目前常用的为液体硅烷和膏体硅烷。针对液体硅烷在高处作业时乳液易于滴落,对垂直表面处理时必须多次涂刷造成的浪费和喷涂时形成气溶胶等问题,瓦克公司以C1-C20烷基/C2-C6烷氧基硅烷、含烷氧基的有机聚硅氧烷和适当的乳化剂为材料,用高速定子-转子搅拌器,开发出了一种黏稠的水乳剂,即膏体硅烷,并申请了中国专利。最早使用新型硅烷膏体技术修复混凝土的工程之一是瑞士St Gallen的Fürstenland大桥。该大桥建造于20世纪30年代,采用钢筋增强混凝土建造,但因碳化和除冰盐破坏而严重受损。膏体浸渍剂的用量为200 g/m2,活性组分平均渗透深度可达到3 mm,对水分的吸收可减少80%。

(3)硅烷浸渍技术的特点。

① 憎水透气性。

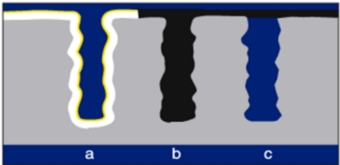

硅烷与混凝土基体所形成的硅氧烷憎水层具有很低的表面张力,具有很高的斥水性,水和硅氧烷憎水层的接触角大于 90°,水无法浸润,可用图 4.3-4 来表示。硅烷浸渍与成膜涂层、毛细孔堵塞等机理所不同,硅烷浸渍是靠其很小的硅烷颗粒,渗透到混凝土毛细孔中,在毛细孔壁形成一种憎水层,如图 4.3-5 所示,并未封闭混凝土基材的毛细孔通道,对混凝土基材内部水气向外扩散影响不大。水气透过试验表明,硅烷浸渍后混凝土的透气性仅降低 5%左右;有研究者通过空气渗透性试验与表层水吸附试验(ISAT)分别研究了有机硅烷、透水衬里模板单独使用时,以及有机硅烷与透水衬里模板共同使用时对混凝土表面渗透性的影响。有机硅烷能有效降低普通混凝土表层水吸附作用但对空气渗透性没有明显影响,透水衬里模板对普通混凝土表层的空气渗透性与水吸附作用都有明显降低作用。这也证明了硅烷浸渍处理技术能够降低混凝土抗水渗性能,却能保留混凝土的呼吸功能。透气性好的浸渍处理表面,有利于基层混凝土的抗冻性。

图4.3-4 硅烷浸渍憎水效果

图4.3-5 毛细孔封闭示意

a—毛细孔内壁成膜;b—堵塞毛细孔;c—表面成膜。(https://www.xing528.com)

② 耐久稳定性。

与其他有机物防腐材料相比,硅烷中有机硅聚合物以Si O键结构为主链,Si和O的电负性差异大(Si为1.74,O为3.50),Si

O键结构为主链,Si和O的电负性差异大(Si为1.74,O为3.50),Si O键键能高(443.5 kJ/m),接近于离子键,与混凝土基体交联产生的硅氧烷憎水层可以形成稳定的共价键。硅烷自身硅氧键键能高,具有较高的耐紫外线、耐候性等。硅烷与混凝土结构之间能够形成化学键,能够增强界面的黏结力,因此,硅烷浸渍混凝土结构具有较长的使用寿命。

O键键能高(443.5 kJ/m),接近于离子键,与混凝土基体交联产生的硅氧烷憎水层可以形成稳定的共价键。硅烷自身硅氧键键能高,具有较高的耐紫外线、耐候性等。硅烷与混凝土结构之间能够形成化学键,能够增强界面的黏结力,因此,硅烷浸渍混凝土结构具有较长的使用寿命。

4.3.1.2 钢筋防护

1.不锈钢筋

普通钢筋混凝土在建筑工程、桥梁与交通工程、水利与港口工程以及地下工程等领域中取得了广泛的应用。大部分混凝土结构在正常环境条件,且基本无须维护的情况下,能够长期保持良好的工作性能。但是也有部分结构建成后在非正常使用环境下,在远未达到设计使用年限之前,就出现了不同程度的损伤和局部破坏现象,妨碍结构的正常使用并且会埋下安全隐患。用不锈钢筋替换普通混凝土中的碳素钢筋,是增强混凝土耐久性的一个有效措施。我国《混凝土结构耐久性设计与施工指南》(CCES01—2004)规定:在特别严重的腐蚀环境下,要求确保百年以上使用年限的特殊重要工程,可选用不锈钢钢筋。英美等国家已经将不锈钢筋混凝土运用于实际建筑工程中,而且已有专门的设计手册供参考。

(1)不锈钢筋特点。

不锈钢是指以不锈、耐腐蚀为主要特性,且铬(Cr)含量至少为 10.5%,碳含量最大不超过 1.2% 的钢。不锈钢材料根据金相组织的不同可以分为五大类:奥氏体型、奥氏体—碳素体型,铁素体型、马氏体型和沉淀硬化型。由于造型美观、耐腐蚀性好、易于维护和全生命周期成本低等优点,不锈钢结构在建筑结构中具有广阔的适用性。相对于普通的碳素钢,不锈钢的化学成分主要增加了合金元素铬(Cr)、镍(Ni)、锰(Mn)和钼(Mo)等,使二者的材料特性存在很大的不同。不锈钢的耐腐蚀性能主要取决于Cr含量,Mo和Ni也可以加强其耐腐蚀性能;Ni主要用来保证不锈钢的微结构和力学性能。

相对于现阶段在建筑结构中普遍采用的普通碳素钢、低钛合金钢,不锈钢具有以下鲜明的特点:

① 优越的耐腐蚀性与耐久性。应用不锈钢可以延长结构的使用寿命,是克服普通碳素钢、低合金钢锈蚀问题的理想选择。

② 良好的加工性能、抗冲击性能。材料的塑性和韧性良好,便于加工成型,通过冷加工还可以得到强化。而在受到冲击时,材料良好的延性可以吸收大量的能量。

③ 优良的耐高温性能。不锈钢材料在高温下的强度和刚度的折减都比普通碳钢小,可以延长结构的防火寿命。

④ 可以循环利用,有利于可持续发展。容易符合建筑和美学的要求,使建筑美学与结构体系完美结合。

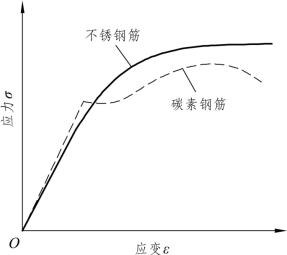

⑤初期成本较高。不锈钢结构的初期成本约为相同普通碳素钢结构的4~6倍,但是如果计入初期材料成本、后期维护费用、结构的防锈处理和防火处理费用,即计算结构的全寿命周期成本时,不锈钢结构反而具有较大的优势。与碳素钢不同,不锈钢是典型的非线性材料,其应力-应变曲线上不存在明显的屈服平台,通常在曲线上取塑性应变为0.2% 时对应的应力作为材料屈服强度。材料在拉伸和压缩时应力-应变曲线不对称,存在一定程度的各向异性。不锈钢筋与典型的碳素钢筋的拉伸应力-应变曲线对比如图4.3-6所示。

图4.3-6 不锈钢筋与碳素钢筋拉伸应力-应变曲线比较示意

(2)不锈钢筋混凝土特性。

为了保证较好的抗腐蚀性能,同时工程造价不至于过高,可以将不锈钢筋与碳素钢筋结合使用。不锈钢筋取代普通碳素钢筋用于混凝土结构中的一个关键问题是保证不锈钢筋与混凝土的黏结,使二者能共同工作。国内外的相关研究主要集中在普通碳素钢筋和混凝土的黏结上,对于不锈钢筋与混凝土的黏结研究较少。目前,关于不锈钢筋、碳素钢筋与混凝土的黏结强度比较的研究需要进一步开展。如果不锈钢筋与混凝土的黏结强度偏低,则其需要更长的黏结锚固长度。

在侵蚀性介质环境中,为了保证普通钢筋混凝土的耐久性,往往需要增加混凝土保护层的厚度。当保护层厚度超过 40 mm 时,由于表层混凝土抗拉能力不足,保护层容易产生裂缝,而且裂缝扩展无法得到钢筋的有效控制。在采用不锈钢筋以后,由于不锈钢筋本身良好的耐腐蚀性,混凝土的保护层要求可以适当降低,避免了附加的保护层防裂措施以及特殊防护覆盖层。

根据结构的外观要求和耐久性要求,需要限制混凝土结构的最大裂缝宽度,属于正常使用极限状态。在侵蚀性环境条件下,普通碳素钢筋混凝土结构的裂缝宽度控制十分严格,一般为0.1~0.2 mm;对不锈钢筋混凝土,可以适当放宽裂缝宽度限制到0.3mm,而且不会影响构件承载力及正常使用。不锈钢筋混凝土所具备的耐腐蚀性能够放宽普通碳素钢筋混凝土结构的耐久性要求,所节省的费用可以用来补偿不锈钢筋价格偏高的偏差。

(3)应用现状。

随着对不锈钢筋性能了解的进一步深入,其优良的性能得以揭示,展示了良好的应用前景。不锈钢筋混凝土已经在公路桥、停车场、海岸设施及其他结构中取得了应用。除了增强耐腐蚀性能以外,奥氏体型不锈钢筋适用于无磁环境,可以应用于军事、医学和科学研究等特殊领域。

最早的关于不锈钢筋混凝土的应用始于20世纪40年代,Progreso Pier使用了200t AISI 304级不锈钢筋,至今尚未出现锈蚀现象,充分体现出了良好的耐腐蚀性和耐久性。近年来,不锈钢筋在桥梁中的应用也很多,在阿联酋Ahu Dhabi建造的Sheik Zayed Bridge在桥的下部支撑中采用了EN 1.4462级不锈钢筋。而且作为构件截面的外层钢筋布置,在内层设置普通碳素钢筋。2009年12月竣工的我国香港Stonecutte Bridge全长 1 596 m,是一座双层三线高架斜拉桥。在大桥桥塔的上部175~290 m采用不锈钢外壳(EN10088 1.4462级),内浇混凝土,在桥塔基础上采用了一等级的不锈钢筋,布置在多联钢筋的最外层以获得良好的抗腐蚀性能。

(4)存在问题。

目前关于不锈钢筋混凝土的研究主要侧重于其耐腐蚀性方面,对于其他各个方面的研究尚未深入开展,缺少必要的试验研究和数据。为了促进不锈钢筋混凝土的工程应用,需要在以下几个方向进行相关研究:

① 不锈钢筋混凝土的耐腐蚀性研究;

② 不锈钢筋与混凝土的黏结性能研究;

③ 不锈钢筋混凝土结构的动力特性(抗疲劳、抗震等)研究;

④ 各种不同牌号的不锈钢筋性能比较与选用;

⑤ 不锈钢筋与混凝土温度变形差研究;

⑥ 不锈钢筋与碳素钢筋结合使用时的相互作用研究等。

不锈钢筋混凝土在国内缺少相关设计规范以及工程实例,设计人员缺少相关指导,即使是在近海结构等侵蚀性较强的环境条件下也更倾向于设计常规的碳素钢筋混凝土结构。相关研究的欠缺、设计规范与设计建议的滞后,阻碍了不锈钢筋混凝土的应用。不锈钢筋价格偏高,使不锈钢筋混凝土的初期造价较高,这是目前推广其应用的主要障碍。但是如果考虑结构全寿命周期成本,即结构建造,设计使用年限内的维护、加固等工作的总费用,加之具备优良的耐久性能,不锈钢筋混凝土相对于碳素钢筋混凝土具有可观的优势。

2.合金耐蚀钢筋。

(1)合金耐蚀钢筋的性能特点。

合金耐蚀钢筋以先进的熔炼、轧制工艺为基础,在普通螺纹钢成分基础上添加Cr、Ni、Cu、Ti 等多种耐蚀合金元素并优化配比,可显著提高钢筋在混凝土碱性环境中的钝化性能和抗氯离子侵蚀能力,大幅度提升严酷环境下钢筋混凝土结构的设计和使用寿命。由于合金耐蚀钢筋的合金元素总体较低(远低于不锈钢筋13% 的Cr 含量),与普通螺纹钢相比成本增量可控。合金耐蚀钢筋的施工工艺流程简单,采用热轧态交货,无须任何后续热处理工序,可直接用于混凝土结构中。由于无保护层涂镀,可避免涂层脱落以及与混凝土握裹力低的缺陷。鉴于合金钢筋优异的耐蚀性和良好的工艺性能,它有望替代环氧涂层钢筋和不锈钢筋使用在海洋和西部盐湖等严酷环境下的钢筋混凝土结构中。

(2)合金耐蚀钢筋的耐蚀原理。

在耐蚀原理上,合金耐蚀钢筋可借助合金元素的不同耐蚀机理,实现钢筋全寿命周期内的连续耐蚀。在钢筋锈蚀的第一阶段(维钝-脱钝阶段),通过改善钝化膜结构性能和钢筋基体耐蚀性,提高钢筋钝化性能和抗氯离子侵蚀能力。一方面,合金耐蚀钢筋在混凝土碱性环境中表面可快速形成稳定的钝化膜,该钝化膜具有碳素钢筋钝化膜和不锈钢筋钝化膜的双重特性,即钝化膜外层为类似于碳素钢筋钝化膜 FeOOH,内层为类似于不锈钢筋钝化膜的Cr2O3-CrOOH 结构,实现合金化耐蚀钢筋钝化膜双重耐蚀;另一方面,合金元素的加入提高了钢筋基体的腐蚀电位,促进阳极钝化。因此,合金耐蚀钢筋通过合金元素的配比,可协调控制其双层钝化膜的结构和性能,同时降低其基体腐蚀活动,可实现其腐蚀临界氯离子浓度值较普通钢筋提高 3~5 倍,显著提高钢筋混凝土结构的设计寿命。在钢筋锈蚀的第二阶段(脱钝-腐蚀扩展阶段),通过 Cr 元素在钢筋基体/腐蚀产物界面处的富集,并取代铁锈中铁元素的位置形成 α-CrxFe-xOOH,生成一层普通碳素钢筋所不具备的高致密性和黏附性的非晶态尖晶石型氧化物内锈层。一方面,合金元素在腐蚀产物中的富集可起到物理阻挡作用:合金元素沉淀在锈层微裂纹和晶界处,提高锈层的致密性和连续性,增强锈层对钢的附着力;细化锈层颗粒,生成纳米网状结构,隔绝水和空气,抑制氧气和水的供给。另一方面,合金元素可使锈层具有阳离子选择性,提高锈层电阻抑制 Cl-和![]() 离子的侵入,从而阻滞氯离子对钢筋基体的进一步腐蚀。同时,耐蚀合金元素进入腐蚀产物后,可降低腐蚀产物的膨胀系数,进一步延长钢筋锈胀引起混凝土保护层开裂的时间,使得钢筋混凝土结构剩余寿命提升2~3倍。

离子的侵入,从而阻滞氯离子对钢筋基体的进一步腐蚀。同时,耐蚀合金元素进入腐蚀产物后,可降低腐蚀产物的膨胀系数,进一步延长钢筋锈胀引起混凝土保护层开裂的时间,使得钢筋混凝土结构剩余寿命提升2~3倍。

(3)应用进展。

目前,国内外对耐蚀钢筋的研究正处于起步阶段。鉴于合金耐蚀钢筋在耐蚀性和工艺性能上的明显优势,可以预期合金耐蚀钢筋将具有广阔的应用前景和市场潜力。国内耐蚀钢筋的大规模工程应用尚是空白,但研发工作已形成了一个良好开端。钢铁研究总院研制了Cu-P系和Cu-Cr-Ni 系钢筋,其材料成本均比环氧涂层低,并且依据实验室实验验证了该钢筋可以满足海洋工程混凝土结构30~50 年的设计寿命要求。广西盛隆冶金有限公司、钢铁研究总院、北京科技大学等单位合作,利用广西的丰富的镍矿资源,研发了镍铬型耐蚀钢筋。东南大学、沙钢集团和江苏省建筑科学研究院,针对海洋和盐湖等不同侵蚀程度的严酷环境,研发了不同Cr、Ni 含量的多等级合金耐蚀钢筋,部分产品已在江苏沿海公路桥梁中得到试应用,效果良好。

3.涂/镀层钢筋

(1)涂/镀层钢筋耐蚀原理。

涂/镀层钢筋的耐蚀原理在于以致密覆盖的涂/镀层隔绝钢筋与侵蚀介质的直接接触,从而提升钢筋混凝土结构耐久性和服役寿命。涂/镀层的完整性和自身耐久性对于此类钢筋尤为关键。常见的涂/镀涂层钢筋主要有环氧涂层钢筋和热浸镀锌钢筋,其中环氧涂层钢筋应用较为广泛。

(2)环氧涂层钢筋。

对混凝土中的钢筋可采用防腐涂层,但是混凝土中的钢筋防腐涂层要考虑与钢筋的黏结力的因素,国外使用较多的是环氧树脂涂层和聚乙烯缩丁醛涂层。钢筋涂覆层防蚀的性价比较高,但是在施工时很难保证钢筋不受机械损伤、在钢筋涂覆膜时不出现遗漏或者涂覆不好的地方,而这些将留下巨大的隐患。国外应用中出现多起因涂层钢筋受到破坏而导致结构破坏的情况。

环氧树脂于钢筋表面能隔离钢筋与混凝土环境的直接接触,从而起到防治钢筋锈蚀的目的,因而环氧涂层钢筋在一段时间内成为研究的热点,也得到了较为广泛的工程应用。1973年美国的宾夕法尼亚大桥首先使用了环氧涂层钢筋,至2000 年全美国的总用量达到80 万吨。近年来,环氧涂层钢筋占桥梁钢筋总用量的70%~80%。国内,随着海工混凝土结构工程数量的日益增多,环氧涂层钢筋的工程应用量也在逐渐增大,著名的杭州湾跨海大桥也部分采用了环氧涂层钢筋。但在工程应用中,环氧涂层钢筋也暴露出了众多问题。实践中发现,涂层钢筋在运输、搬运、绑扎以及混凝土浇筑施工中涂覆膜经常出现严重破坏,钢筋的点蚀将更为严重,反而会导致钢筋混凝土整体耐久性的下降。有研究表明,若膜层损伤大于5%,就等同于未涂钢筋的耐腐蚀性能。同时,钢筋与环氧涂层的物理、化学特性相差较大,两者在温度、应力等作用下变形不一致,可能导致环氧涂覆层与钢筋基体脱黏。黏结力除了与涂层质量有关外,还与环境的潮湿度有关,因为在潮湿条件下,环氧涂层与内部钢筋之间的黏结力容易丧失。另外,环氧树脂涂层钢筋的环氧涂层使用年限为 20~30 年左右,因此使用这类材料时应考虑环氧涂层达到使用寿命后的混凝土结构的服役寿命如何得到保障。据此,在极端严酷环境下,环氧涂层钢筋对结构安全性和耐久性能的提升效果难以保障。

(3)热浸镀锌钢筋。

国内外用得较多的镀层钢筋是热浸镀锌钢筋。此种钢筋以镀锌层隔绝钢筋与侵蚀介质的直接接触,同时通过牺牲镀锌层从而给钢筋提供阴极保护。由于镀锌层并不耐蚀,在服役过程中镀层易出现溶解和消蚀,经 40 年侵蚀后其表层镀锌将消融殆尽,其对钢筋的腐蚀保护作用也将消失,无法保证混凝土结构长寿命。另外,镀锌层在一定程度上造成钢筋与混凝土黏结力下降,且在焊接连接、施工过程中容易造成表面镀锌层的破坏,从而加重了局部点蚀发生的概率。

4.阴极保护技术

由于混凝土中的钢筋腐蚀从根本上来说都是电化学腐蚀,因此,可通过电化学的方式来延缓或制止钢筋的腐蚀。所谓电化学方式,就是根据钢筋腐蚀的电化学机理,抓住阳极反应(钢筋腐蚀)必须同时放出自由电子的电化学本质,不让钢筋表面任何地方再放出自由电子,使其电位等于或低于腐蚀电位,就可使钢筋不能再进行阳极反应(腐蚀)。目前电化学保护技术中应用较多的是阴极保护技术,即钢筋整体成为阴极而被保护。阴极保护对水下区和潮差区的结构物保护效果较好,但对大气区的保护效果较差。

阴极保护法能直接抑制钢筋自身的电化学腐蚀过程,有效保护钢筋,被认为是最有效且经济的方法之一,尤其适用于受氯化物污染的钢筋混凝土构筑物。近 20 多年来,阴极保护技术在发达国家得到迅速发展,日益受到重视的研究和开发,阴极保护技术日趋成熟,越来越广泛应用于混凝土中钢筋的保护。外加电流阴极保护就是以直流电源的负极与被保护的钢筋相接,正极与难溶性辅助阳极相接,提供保护电流。电流通过连续的混凝土介质,到达钢筋表面使钢筋发生阴极极化而受到保护。这种外加电流法的优点之一是系统可通过调节控制电源的电流(或电压)使钢筋处于一定的保护电位(或电流)之下。外加电流阴极保护法用于受污染的钢筋混凝土结构已有20 多年,而应用于新的钢筋混凝土结构则是近10 年来才发展起来的。施加阴极保护时,直流电由辅助阳极流向钢筋,抵消或改变自然腐蚀电流方向,可产生钢筋电位向负方向偏移,发生阴极极化,使钢筋产生氢氧根离子,提高碱性,帮助钢筋生成钝化膜,氯离子从阴极流向阳极,减少钢筋表面氯化物含量的结果。这些特点是其他措施难以达到的。

因此,外加电流阴极保护用于受氯化物污染引起钢筋腐蚀的旧混凝土结构的修复或新结构中钢筋的保护都是一种好方法。外加电流阴极保护法可用于水和土壤中,也可用于暴露于大气中的钢筋混凝土结构。自 1973 年美国在其 50 号国道位于加州斯莱公园的钢筋混凝土公路桥上成功安装外加电流阴极保护系统后,这种方法在国外得到迅速发展,在当今许多发达国家已有较广泛的应用。对已有的应用阴极保护的钢筋混凝土的调查表明,其中大多数可长期可靠地抑制钢筋的腐蚀,大大降低了维修成本。对钢筋混凝土结构采用外加电流阴极保护技术自 20世纪 90 年代开始报道以来,目前研究和应用这种技术者还很少。在我国台湾,由于四面环海,钢筋混凝土受氯化物的侵蚀较普遍,因此,对钢筋混凝土结构的保护技术较为重视,对新旧钢筋混凝土结构均有采用外加电流阴极保护的例子。

(1)系统的基本组成。

应用于钢筋混凝土结构的外加电流阴极保护系统主要由下列部分组成,与应用于水和土壤中钢结构的基本构成相同,但有不同特点和一些特殊要求。

① 直流电源在外加电流阴极保护系统中,要求适应现场工作环境,能长期运行,利用稳定可靠的直流电源提供保护电流。电源设备主要是整流器和恒电位仪。为安全起见,最高输出电压一般为12~24 V。

② 阳极系统混凝土结构的电阻率高且分布不均匀,并且受环境的影响大。因此,采用均匀分布于整个被保护的钢筋表面的阳极系统,使得电流均匀分布,才能使钢筋获得阴极保护。阳极系统是钢筋混凝土结构阴极保护的关键,要求具有电化学惰性、使用寿命长、安装方便并且成本低、能够提供电流均匀分布于被保护的构件。

③ 阴极系统即被保护的钢筋。实施阴极保护的混凝土中所有钢筋都必须是电连接的,以使所有钢筋都成为阴极得到保护,否则会产生杂散电流,造成杂散电流腐蚀。

④ 其他系统钢筋与阳极之间要有连续混凝土,以保证保护电流的流通,但不允许钢筋与阳极短路。直流电源与阴、阳极系统靠引线(电缆)来连接,要保证引线的电连续性,引线接头应接触良好,注意保护,使之不会腐蚀。为获得良好的阴极保护效果,必须建立合适的控制系统和检测系统。

(2)阳极系统的应用。

钢筋混凝土结构为复杂的多相体系,混凝土中电阻率高,并且分布不均匀还受环境和季节的影响。钢筋外混凝土覆盖层较薄(一般为 2~6 cm),与埋在土壤中的情况不同。用在桥面上的阳极系统还要耐压和耐磨。这些是钢筋混凝土的特殊性,一些结构(如在土壤中的钢结构)选用的阳极材料有些就不能适合于钢筋混凝土结构。因此,如何选择阳极材料和安装阳极系统,使保护电流能均匀分布于钢筋表面是钢筋混凝土结构阴极保护的关键技术问题及其进展的重要标志。自外加电流阴极保护法应用于钢筋混凝土结构以来,人们致力于研究开发阳极系统,不断有新的阳极材料被开发和应用。

① 主阳极块+导电覆盖层。这种阳极系统是把与直流电源相连接的硅铁阳极块(称为主阳极)安置在混凝土结构表面,再覆盖一层导电沥青或导电混凝土(覆盖层称为阳极系统的次阳极)。这种系统的电阻率、极化率低,电流分布好,价廉实用,但覆盖层强度低,不耐磨,还增加了构件的自重,另外,在一些最需要阴极保护的海上混凝土构筑物的侧、底面敷设这种阳极系统是比较困难的,因此,其应用受到了限制。

② 主阳极丝+导电聚合物。这是为克服上述导电覆盖层的缺点而开发的阳极系统。这种系统是在混凝土表面每隔一定距离凿开沟槽,内埋铜芯包铌镀铂丝作为主阳极丝,再填以掺石墨粉的导电聚合物胶泥或浇入导电混凝土作为次阳极。这种系统在20世纪80年代初开发后在美国和加拿大应用约100套,因主阳极的酸化会腐蚀胶泥和混凝土,后来已不再推广应用。

③ 喷涂金属层(喷涂锌层)。这是在混凝土表面(主要是非摩擦面)热喷涂一层厚约 200~500 μm 锌层作为辅助阳极。这种系统中阳极重量轻,电流分散性好。喷锌层还可用作牺牲阳极。这种阳极材料在外加电流阴极保护中用作次阳极,实际上还需敷设活化钛丝等主阳极。涂200 μm 厚的锌层使用寿命约10年。由于这种涂层不耐水、不耐磨,成本较高,因此,其应用有限。除喷涂锌外,还有喷涂钛等金属层的。

④ 导电涂层(或导电油漆)用作次阳极,主阳极为铜芯包铌镀铂丝或活化钛丝。这种涂层成本较低,寿命约为10~15年,可在钢筋混凝土构筑物的底面和侧面等复杂表面涂覆。这种涂层对于许多结构是一种合适的阳极系统,应用于海洋浪溅区的结构表面时,涂层不耐磨和冲刷,易破损,但较容易修补。这种系统至1995年在全世界应用于阴极保护混凝土结构面积约达75 hm2。中国科学院福建物质结构研究所的许世力等人年研制了3 种导电油漆,作为次阳极在模拟潮差区环境中用于钢筋混凝土的阴极保护,效果良好。

⑤ 电缆阳极。这是美国于20世纪80 年代开发的掺炭黑填料的导电塑料包裹铜芯线制成的电缆线,塑料电线绕成固定形状于混凝土表面作为阳极,再覆盖一层水泥砂浆。这种阳极材料已应用 50 多处,因其受最大额定电流密度的限制,且有较大阳极极化率,因而目前已不再应用。

⑥ 金属氧化物钛网阳极,也叫活化钛板网阳极或催化带状钛网阳极。这是钛表面覆盖一层钛、铂、铱、钽或钌氧化物的混合物制成的带状钛网。它是 20 世纪 80 年代中期开发应用于钢筋混凝土结构阴极保护的新型阳极,随后得到了广泛的应用。自 1985 年首次安装应用于加拿大 Ontarie 一座大桥上后,至 1998年全世界已超过 1×106 m2 的混凝土结构应用了这种阳极。这种网状阳极网丝线径 1 mm,网孔一般为100 mm×150 mm 或200 mm×300 mm等规格。这种带状钛网可应用于桥梁、隧道、码头和房屋等钢筋混凝土结构上。这种阳极安装后覆盖一层 25~30 mm 水泥砂浆。最大允许电流密度可达108 mA/m2。加速寿命试验表明,这种材料的使用寿命可达 75 年。这种材料耐蚀性好,就是露出钛材,仍有良好的钝性。钛表面氧化物一方面使钛网表面活化;另一方面在高阳极电流密度下,在含氯化物环境中应用时析氧而不析氯,也不会因阳极酸化反应而侵蚀周围混凝土,是极好的阳极材料。虽然材料较昂贵,但金属氧化物钛网阳极是当今在钢筋混凝土阴极保护中应用最广泛和最成功的阳极材料。这种材料不但可用于受盐污染的旧构筑物上,也很适合应用于新钢筋混凝土结构中的阴极保护,如用于侵蚀性环境中新钢筋混凝土结构上,施工方便,经济合算,长期效益好,并可在混凝土浇灌前直接安装(即预埋)在结构上。

⑦ 埋入型阳极。这种阳极系统是在钢筋混凝土构件上钻一些小孔,分别埋入一定长度的镀铂钛丝,再填以石墨浆体,或埋入活化钛条作为阳极,再灌入水泥砂浆。这种系统可根据具体构件的配筋情况选择合适阳极埋置方案,使保护电流均布于钢筋表面。这种系统可适用于任何表面,施工方便,寿命较长,是一种经济长效的保护系统。

⑧ 其他阳极材料。由于钢筋混凝土结构的复杂性和特殊性,在外加电流阴极保护中,阳极系统也有相应特殊要求,其材料的研制仍是当今钢筋阴极保护技术开发的主要工作。

至今,新的阳极材料仍在不断地开发。除上述几种常见阳极材料外,还有一些不常用或新研制的阳极材料,这些大都尚未得到推广应用。这方面的阳极材料主要有磁性氧化铁、导电橡胶、导电陶瓷、碳纤维带状阳极等,也有采用新方法制备已开发阳极材料的。

(3)阴极保护准则。

目前还没有钢筋混凝土保护的统一标准。必须根据构筑物的具体情况选择合适的保护准则。

① 保护电位保护。电位一般有-770 mV 和-850 mV(相对于 Cu/CuSO4参比电极,即CSE),但实际上应根据不同情况,选用不同的阴极保护电位。一般是把钢筋自然腐蚀电位负移 300~500 mV 即可。对于新的构筑物,钢筋保护电位取-500 mV(vs CSE)或更负即可,只有对于钢筋外露的混凝土结构保护电位才能至-850 mV(vs CSE)或更负。为避免“氢脆”的发生,保护电位不能低于-1 100 mV(相对于饱和甘汞电极,SCE)。对于预应力钢筋混凝土,更应避免电位负移过多引起“氢脆”发生(不能低于-900 mV vs SCE)。在检测方面,比较公认的方法是 1990 年美国腐蚀工程师协会(NACE)制定的标准方法,即“电位衰减100 mV”,可作为长期保护标准。这种方法指的是在阴极保护过程中突然中断 4 h 的电位衰退不小于 100 mV,即为阴极保护合理。实践证明,此准则是有效的。

② 保护电流密度。保护电流密度与混凝土中钢筋的表面状态、构件的完整性以及环境因素(温度、湿度和氯离子浓度等)都有很大的关系。不同结构差别可达 2~3 个数量级(0.15~20.00 mA/m2)。根据室内试验和实践经验,一般阴极保护电流密度为2~20 mA/m2,对于新结构物或保护电流层完好的,保护电流密度较小,一般小于10 mA/m2。

5.迁移型阻锈剂

迁移型阻锈剂(MCI:migrating corrosioninhibitor)即表面适用型的混凝土阻锈剂,可施于混凝土表面,以气相和液相向混凝土的孔隙内扩散,并达到钢筋周围,在钢筋表面形成单分子层,同时保护钢筋阳极区和阴极区。一般提到的迁移型阻锈剂是指表面应用的链烷醇胺(AMA:alkanolamine)基的有机阻锈剂。目前的产品主要有美国Cortec公司开发的MCI系列、瑞士西卡公司开发的Sika FerroGard系列等。基于多年的研究工作和在美国、欧洲等地的工程应用实践,迁移型阻锈剂已经被欧洲标准化委员会确认为一种有效的腐蚀控制方法。此外,MCI在美国公路发展战略研究项目中的阻锈剂对比研究中表现出色,并且在美国、日本、意大利和中东等地区进行的实验室和工程应用研究中也通过了测试。已经完成的对于迁移型阻锈剂的研究和测试主要集中于以下几点:迁移型阻锈剂的阻锈机理、迁移型阻锈剂的阻锈性能、迁移型阻锈剂的渗透性能、使用迁移型阻锈剂对于混凝土性能的影响。

(1)阻锈机理。

迁移型阻锈剂的主要部分是挥发性的,由氨基乙醇等成分构成,能够利用压力差通过混凝土毛细孔向内扩散,并起到搬运作用;另一部分是渗透能力较弱的酸性物质,能够和氨基乙醇生成盐。两种组分共同作用于钢筋时,才能起到较明显的阻锈效果。MCI通过扩散达到钢筋表面后,含氮的极性基团通过物理或化学吸附排除水分子和氯离子,紧贴于钢筋表面,形成单分子保护膜;其非极性基团在表面定向排布形成疏水层。这层保护层的厚度和组成成分取决于阻锈剂的浓度,该保护层能够阻碍金属离子和腐蚀介质、水分子和氧向金属表面渗透,从而起到阻锈作用,如图4.3-7所示。也有观点认为有机阻锈剂是一种螯合剂,能够吸附在钢筋表面,与亚铁离子形成螯合环(由两个或两个以上非金属离子/官能团构成配位键紧扣在中央金属离子上形成的杂环化学复合物),取代原本吸附在钢筋表面的OH-、Cl-以及其他阴离子,这层螯合物完全覆盖了钢筋表面的阳极区和阴极区,终止了腐蚀反应的进行。

图4.3-7 成膜组分在混凝土表面的吸附

总之,无论单分子薄膜保护层或是螯合物层,其作用在于它能够完全覆盖电化学反应的阳极和阴极反应区,阻止钢筋腐蚀电化学反应的发生,因此MCI被归类为复合型阻锈剂。但是,也有学者认为MCI主要作用于阳极区域,并导致腐蚀电压的缓慢增加。英国建筑研究院发表的测试数据表明,由于MCI的加入,钢筋表面阳极活性区不仅被重新钝化,而且随着时间延长阻抗值进一步增大,说明吸附膜的阻锈性能在逐渐提高。

(2)阻锈性能。

已知的对于MCI阻锈效果的阐述都是基于试验研究。这类研究结果很多,往往在某种特定条件下,几位研究者得出的结论不尽相同,但是主流研究对MCI阻锈效果是肯定的。这里归结了一些主要研究成果。

① 在氯污染混凝土中。

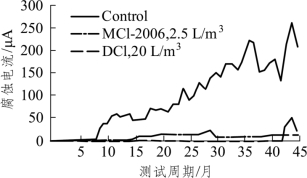

在受到氯离子侵蚀的混凝土中,MCI能数倍地延缓钢筋在混凝土中腐蚀开始的时间,并能有效降低腐蚀速率。图4.3-8为按ASTM G-109标准试验方法测试的宏观腐蚀电池电流。该结果表明当混凝土阻锈剂掺入使用时,在氯离子渗入混凝土的条件下,钢筋在掺亚硝酸钙和迁移性阻锈剂的混凝土中腐蚀开始的时间比不掺的长5~6倍。随着氯离子不断渗透进入,在测试期内掺有阻锈剂的腐蚀电流几乎没有变化,而没有掺加阻锈剂的试件中腐蚀电流持续增大,表明了阻锈剂对钢筋的保护效果。在氯离子侵蚀条件下,MCI不仅能够延缓腐蚀开始时间,降低腐蚀速率,从而保护未锈蚀钢筋;对于已经被氯离子侵蚀的钢筋,MCI还有能力降低钢筋的腐蚀比率。由于其强还原性,MCI能够从氧化铁表面置换出部分离子,特别是氯离子,并使钢筋表面形成钝化膜。MCI应用于混凝土表面时,混凝土中氯盐浓度对于MCI阻锈效果有巨大影响。初始氯盐侵入量小于0.2%(对水泥质量比)时,即使混凝土暴露在不利的环境下,MCI也有明显阻锈效果。但是,当最初氯盐侵入量大于0.43% 时,MCI阻锈效果可以忽略不计。

图4.3-8 阻锈剂对宏观腐蚀电池电流的影响

掺入MCI的含氯盐砂浆混凝土试件在20 °C和相对湿度95% 的条件下养护长达15个月龄期后,对钢筋的保护性能没有改变。

② 在碳化混凝土中。

最初开发的MCI针对的是氯污染条件下混凝土中钢筋的腐蚀防护,因此在碳化条件下对MCI阻锈性能的试验研究开展得较少。已有研究对碳化混凝土中MCI的阻锈效果给予一定肯定,但叙述比较简略。碳化钢筋混凝土中 10% 浓度的有机阻锈剂能够使钢筋腐蚀率维持在低水平上。但有研究认为此效果是由于阻锈剂引入了碱性离子,导致钢筋附近环境pH值的上升。

(3)渗透性。

① 渗透性能。

MCI的渗透性受到使用时间长度、使用环境及混凝土成分等因素影响,但在适当的条件下,MCI总可以渗透进入可观的深度,满足覆盖钢筋表面需要的条件,有时甚至远远超过要求深度。俄罗斯腐蚀与保护研究所采用同位素示踪技术,用放射性氚离子取代MCI分子结构中的氢离子,检测MCI在混凝土中的扩散性能,结果显示MCI在混凝土表面浸渍24 d扩散深度超过3 cm;作为外加剂掺入表面修补砂浆24 d时有30% 扩散进入老混凝土中4 cm。此外根据含氮量测试,保护层厚度为25 mm时,MCI可于30 d内覆盖钢筋表面;保护层50 mm时,MCI于120 d内覆盖钢筋表面。X射线光电子能谱仪测试显示,MCI在2 d内即可以渗透到混凝土内部,并达到稳定,随后其浓度不再随时间继续增加,也不会由于挥发等而下降,因此能够提供对钢筋长期有效的保护。对于海洋混凝土结构,MCI渗入深度达到50 mm时需要几乎一年时间。不过在一些直接暴露在海水中被海盐严重污染的混凝土结构中,XPS测试表明MCI迁移进入25 mm深度(水灰比0.65)大约需要450 d。

② 渗透机理。

根据制造商提供的说明,MCI在渗透性方面有如下特点:

a.在混凝土表面使用MCI时,活性介质能够通过毛细孔作用向内渗透。

b.MCI既可以被可渗透的蒸汽携带渗入混凝土,同时又可以借助其质量梯度分布带来的压力差进入混凝土。

c.MCI也可以呈气相向内渗入,进而达到高度的渗透性。当混凝土处于干燥状态时,MCI通过毛细孔渗透作用渗透更快。在碳化和氯离子污染的混凝土中,MCI主要通过扩散的形式而不是毛细孔作用向内渗透。MCI渗透性能受到混凝土孔隙率的影响,孔隙率越小,MCI的渗入越困难,因此它的阻锈效果较差。湿度对MCI渗透性能也有一定影响,干燥条件下,MCI有更好的渗透性,但50%~95% 相对湿度时MCI渗入的速度无明显变化。此外,MCI渗透速度与渗透方向无关,这表明重力作用对MCI的迁移特性并无明显影响。

③ 关于渗透性的其他问题。

首先,该阻锈剂的非挥发部分是酸性物质,它能够和氨基乙醇反应,生成不可溶解的钙盐,削弱了迁移作用。但是当两种成分不同作用时,阻锈效果又会明显降低。其次,MCI中的磷组分与钙反应生成不可溶的混合物,该混合物吸水形成凝胶后阻塞混凝土的孔隙,阻碍了MCI的迁移作用。但在碳化混凝土中,由于pH值较低,磷组分有更高的可溶性(在碳化和非碳化混凝土中,氨基乙醇的可溶性均较好),不会形成阻塞凝胶,因此氨基乙醇的迁移并未受到削弱。此外,阻锈剂挥发部分的自然挥发有可能导致真实条件下阻锈剂的失效。目前市售的MCI已经被认定为环保产品,对人或环境没有毒害作用。

(4)对混凝土性能的影响。

合格的阻锈剂不应该导致混凝土性能的过多衰退,也不应该加速其衰退。使用阻锈剂后,混凝土的抗弯抗压强度不应该低于原混凝土的90%,在寒冷地区混凝土的冻融抵抗力也应该维持在一个正常的水平上。阻锈剂对于混凝土性能的影响,主要集中在阻锈剂直接拌合在混凝土中的情况。对于既有结构,当维护作用的阻锈剂施用于混凝土表面时,由于混凝土各项性能已经稳定,因此表面施用的MCI对于混凝土性能并无太大影响。

(5)应用实例。

MCI在世界范围内的上千个工程中得到了应用,如加拿大Sudbury(Ontario)的Ellis水库、英国Peterborough的Queensgate Centre多层停车场、南非的Vaal拦河大坝等。我国也有部分工程使用了MCI,如2004年烟台高速公路金山港大桥耐久性维护工程等。

4.3.1.3 隔离技术

1.钢护筒

目前,大跨度深水桥梁基础多采用承台加群桩基础结构,施工期间采用插打钢护筒形成施工平台进而施工桩基础、承台等施工工艺,很多桥梁在桥梁桩基础等施工完成后保留钢护筒作为桥梁结构的永久构件并使钢护筒全部或部分参与桩基础结构受力。

(1)钢护筒拉条法。

桥梁桩基础施工钢护筒材料一般采用 Q235 或 Q345 钢板卷制而成,钢板厚度在 10~25 mm 之间。钢护筒拉条法一般是在适当时机如施工承台之前把钢护筒切割成宽度为 50~150 mm 的钢板条,各个钢板条之间间距 0~150 mm,然后适当向半径外径向弯曲并伸入承台内部一定高度,以便与承台混凝土形成锚固连接,作为一个整体结构,参与受力,也有的桥梁在钢护筒拉条之上附焊大直径钢筋形成复合结构。钢板工地切割一般采用手工电焊切割,质量很差,宽度大小不一,拉条切割的周边侧面钢板呈锯齿状,存在应力集中;切割后需要沿钢护筒半径径向外弯,反半径外弯非常困难,容易形成应力集中裂缝;同时,混凝土承台钢筋一般正交垂直布置,对于较大跨度桥梁,承台钢筋往往需要多层设置,拉条筋竖直方向略倾斜,承台钢筋围成的缝隙空间为垂直方向,钢护筒拉条和钢筋束同时穿过承台底层多层普通钢筋很困难;同时,为防止钢板拉条不妨碍承台钢筋布置,往往把钢板拉条成束穿过承台底层钢筋,既达不到设计意图,钢护筒拉条与混凝土锚固力效果大打折扣,也很难保证钢护筒和承台连接效果和连接强度。

(2)钢护筒设置附加连接件法。

钢护筒设置附加连接件法一般是在钢护筒外表面设置牛腿等构件,既作为前期施工平台临时支撑构件,又作为后期结构永久连接件使用,同时,在承台底面沿钢护筒圆周方向设置预埋钢筋或钢板,施工承台时二者焊接连接。此法具有连接强度大的特点,问题是可能存在水下焊接作业,拉条法中污染、焊接质量等问题依然存在。在接近充分利用钢护筒钢板强度的情况下,可能需要对钢护筒进行局部加劲或加强。但相比拉条法等此方法对结构受力应更有可靠度保证。

2.换填土

污染土指建筑场地由于生产或自然环境等综合原因污染的地基土。污染土对基础的腐蚀,具有鲜明的地域性,我国主要土壤类型可分为中碱性土壤、酸性土壤、内陆盐土和滨海盐土四大类。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。