4.2.1.1 灌注桩混凝土性能评价指标

1.工作性能

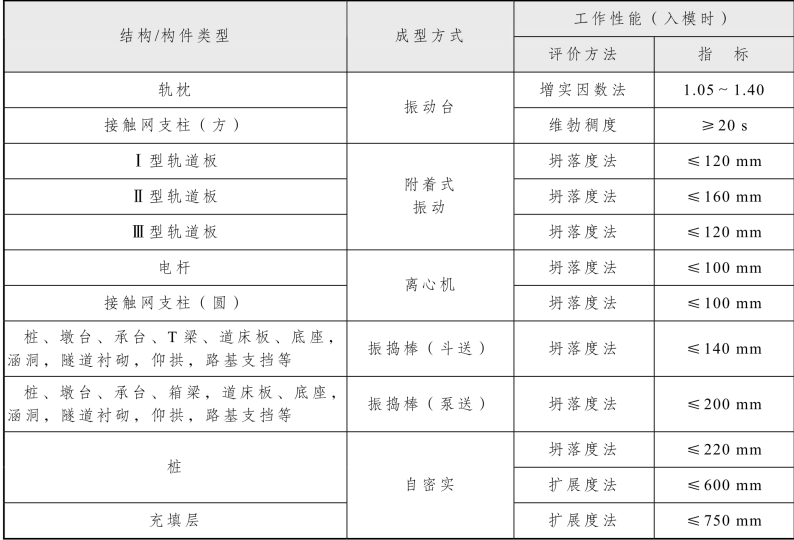

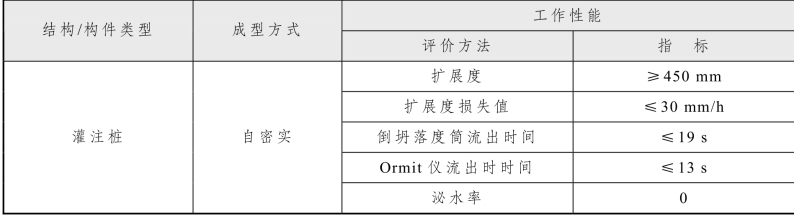

高速铁路轨道结构的高平顺性和高稳定性对轨下基础提出了极高的要求。灌注桩鉴于承载力高、沉降量小而均匀、沉降速度慢、能承受较大的各向荷载和施工速度快等特点,被广泛应用于高速铁路的桥梁中。灌注桩属于隐蔽工程,出现问题不易监测,且施工时无法振捣,这对灌注桩混凝土及其施工工艺提出了严格要求。国内外学者对灌注桩施工工艺研究较多,而对灌注桩混凝土,尤其是灌注桩混凝土工作性能评价技术研究较少。《铁路混凝土》(TB/T 3275)规定,新拌混凝土工作性应根据混凝土结构类型和成型方式确定,并提出了如表 4.2-1所示不同结构混凝土的工作性能要求。对于桩而言,由于其成型方式为自密实成型,可同时采用坍落度和扩展度来评价其工作性能,坍落度≤220 mm、扩展度≤600 mm。

表4.2-1 混凝土的工作性能

2.耐久性能

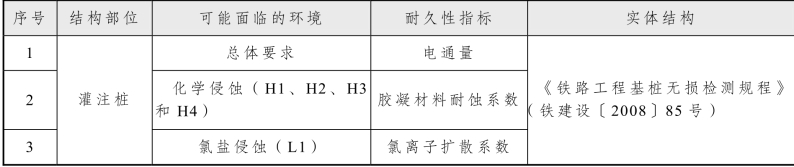

根据《铁路混凝土结构耐久性设计规范》(TB 10005—2010)和我国其他相关耐久性设计规范,灌注桩混凝结构面临的作用环境以及不同环境下混凝土耐久性评价指标如表4.2-2所示。

表4.2-2 混凝土结构可能面临的环境及其耐久性评价指标

3.灌注桩混凝土评价指标

针对灌注桩施工情况,结合我国《铁路混凝土结构耐久性设计规范》以及海南西环铁路桥梁勘测设计资料,课题组提出了包括工作性能、力学性能和耐久性能的灌注桩混凝土性能评价指标,如表4.2-3所示。

表4.2-3 灌注混凝土性能评价体系

4.2.1.2 灌注桩混凝土制备技术

1.工作性能评价

目前常用坍落度来评价灌注桩混凝土的工作性能,但由于灌注桩混凝土无法振捣,要靠其自身的工作性能来实现充填,这要求用于灌注桩的混凝土必须具有很好的工作性能,仅用坍落度无法表征其工作性能,必须基于灌注桩混凝土施工过程流动状态来研究混凝土工作性能的评价指标。

(1)灌注桩混凝土工作性能评价方法选择。

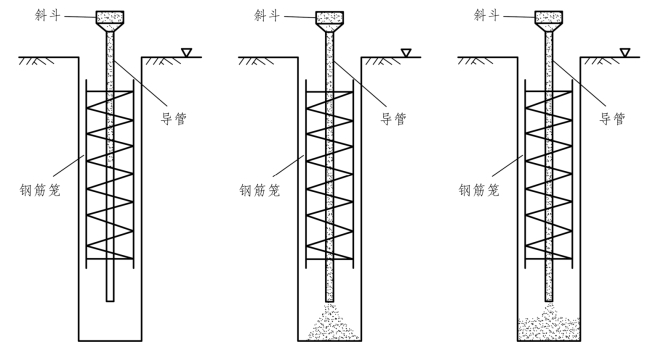

图 4.2-1 为灌注桩混凝土灌注过程的流动状态,由图可知,从左至右为灌注桩混凝土灌注过程。灌注桩混凝土加入料斗或直接泵送,经过导管下落至桩孔底部,利用自身重力流平并充填于桩孔中。其流动过程可分为混凝土在垂直导管中自由下落以及在桩孔底部自由扩展。影响灌注桩混凝土流动的两个因素为混凝土在导管中的流出时间以及在桩孔底部的扩展度。而在评价混凝土工作性能的所有仪器中,Ormit仪的测试原理与灌注桩混凝土流动行为相近,即Ormit仪的浇筑管相当于导管。因此,本书选用Ormit仪来研究灌注桩混凝土工作性能。鉴于坍落度筒应用较为广泛,倒坍落度筒也可作为灌注桩混凝土工作性能检测工具,如图4.2-2所示。

图4.2-1 灌注过程的流动状态

图4.2-2 Orimet仪

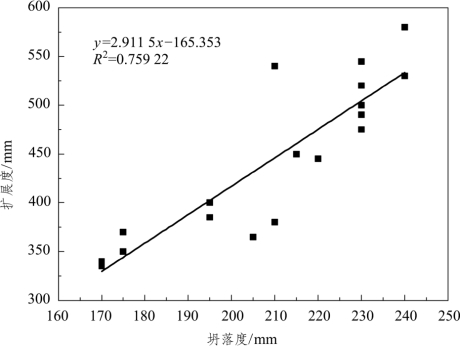

(2)灌注桩混凝土坍落度与扩展度的关系。

图 4.2-3 为混凝土坍落度和扩展度关系。由图可知,当坍落度大于 200 mm时,同一坍落度的混凝土拌合物扩展度相差很大,如坍落度为210 mm时,扩展度可以在 380~540 mm 范围内变化。这是由于坍落度只能表征混凝土拌合物的屈服应力,而不能表征混凝土拌合物的塑性黏度,坍落度相同时混凝土拌合物的塑性黏度不尽相同。塑性黏度影响混凝土的扩展度与流动速度,即使混凝土坍落度很大扩展度也可能较小,灌注桩混凝土在桩孔中很难扩展开,即难以填满整个灌注桩。因此,仅用坍落度很难反映灌注桩混凝土的工作性能,用扩展度评价灌注桩混凝土工作性能更为准确。灌注桩混凝土灌注时无法振捣,必须依靠自重流平与充填。灌注桩混凝土必须具有足够的扩展度,并且要确保良好的和易性,不能出现离析、泌水现象。吴中伟院士提出当坍落度与扩展度比在 0.4~0.45 左右时工作性能较好;太小时,混凝土易离析;太大时,混凝土则太黏稠:太小或太大均不利于混凝土灌注。目前灌注桩混凝土施工质量控制时,通常要求坍落度大于200 mm,按照“坍落度/扩展度≈0.45”计算混凝土扩展度宜大于450 mm。

图4.2-3 坍落度与扩展度的关系

(3)灌注桩混凝土扩展度、含气量与Ormit流出时间的关系。

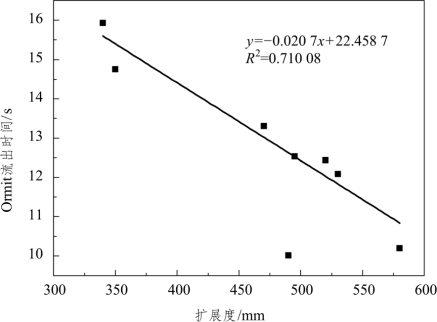

图 4.2-4 为混凝土含气量为 4% 左右时,扩展度与 Ormit 流出时间的关系。由图可知,随着混凝土扩展度增加,Ormit流出时间逐渐减小。究其原因为混凝土扩展度的增加是通过增加减水剂掺量来实现的,减水剂的增加使体系胶材中絮凝的水进一步释放,降低了体系的内摩擦力,混凝土体系黏度的降低使Ormit流出时间减小。由曲线拟合方程及方差可知,扩展度与Ormit流出时间具有较好的线性相关性,相关系数为0.710 08。以扩展度450 mm为基准,根据扩展度与Ormit流出时间的关系可得灌注桩混凝土 Ormit流出时间宜小于 13.144 s,取整数为14 s。

图4.2-4 扩展度与Ormit流出时间的关系

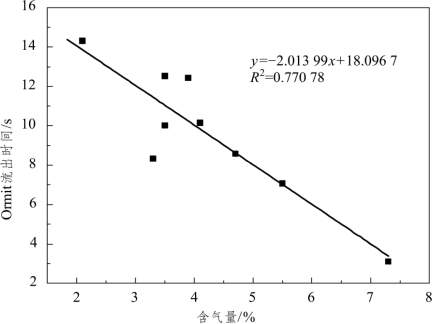

图 4.2-5为混凝土坍落度为500 mm左右时,含气量与Ormit流出时间的关系。由图可知,随着混凝土含气量的增加,Ormit流出时间逐渐减小。其原因是含气量的增加在混凝土拌合物中引入微小气泡,这些气泡起到滚珠效应,降低体系的内摩擦力,使拌合物更容易从Ormit仪中流出,Ormit流出时间减小。当含气量大于 4% 时,Ormit 流出时间小于 10 s,尽管灌注桩混凝土没有抗冻要求,考虑到引气有利于混凝土灌注,灌注桩混凝土可适当引气。

图4.2-5 含气量与Ormit流出时间的关系

(4)灌注桩混凝土Ormit流出时间与倒坍落度筒流出时间的关系。

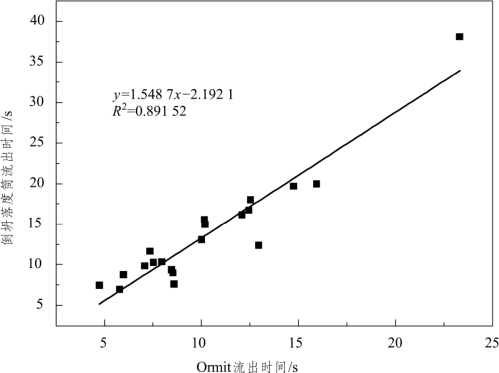

图4.2-6为ormit流出时间与倒坍落度筒流出时间的关系。由图可知,Ormit流出时间与倒坍落度筒流出时间具有良好的正线性相关性,相关系数为0.891 52。因此,当没有Ormit仪时,可采用倒坍落度筒来评价灌注桩混凝土的工作性能。以Ormit流出时间13.144 s为基准,根据Ormit流出时间与倒坍落度筒流出时间的关系可得灌注桩混凝土倒坍落度筒流出时间宜小于18.669 s,取整数为19 s。

图4.2-6 Ormit流出时间与倒坍落度筒流出时间关系

(5)灌注桩混凝土扩展度与倒坍落度筒流出时间的关系。

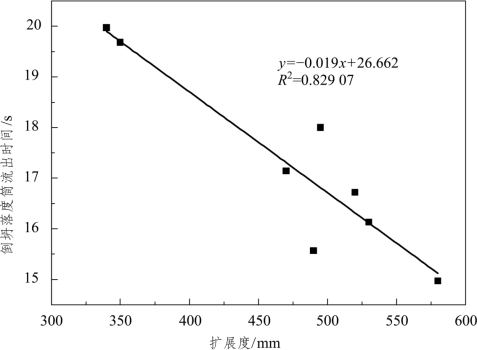

图 4.2-7 为含气量为 4% 左右时,扩展度与倒坍落度筒流出时间的关系。由图可知,随着扩展度的增加,倒坍落度筒流出时间逐渐减小,扩展度与倒坍落度筒流出时间具有良好的线性相关性,相关系数为0.829 07。综合可知,扩展度、Ormit流出时间与倒坍落度筒流出时间具有很好的线性相关性,三者都可作为灌注桩混凝土工作性能的评价指标。

图4.2-7 扩展度与倒坍落度筒流出时间的关系

混凝土工作性能保持是确保灌注桩质量的关键。根据《混凝土泵送施工技术规程》(JGJ/T 10—2011)和《混凝土质量控制标准》(GB/T 50164—2011)的规定,泵送混凝土拌合物坍落度经时损失不宜大于 30 mm/h。考虑到灌注桩混凝土施工难度,提出灌注桩混凝土扩展度损失不宜大于 30 mm/h。根据以上分析,提出灌注桩混凝土的工作性能,如表4.2-4所示。

表4.2-4 灌注桩混凝土的工作性能评价指标

2.胶凝材料抗蚀系数

由于灌注桩所处海洋环境中各种腐蚀盐类的浓度比较高,特别是氯盐浓度很高,对原材料的抗腐蚀能力必须严格要求。通过测定浸泡在硫酸钠溶液及自配海水溶液中的胶凝材料胶砂试体的抗折强度,与浸泡在洁净饮用水中的同龄期试体抗折强度,计算抗蚀系数,以比较胶凝材料抗盐类侵蚀的能力。

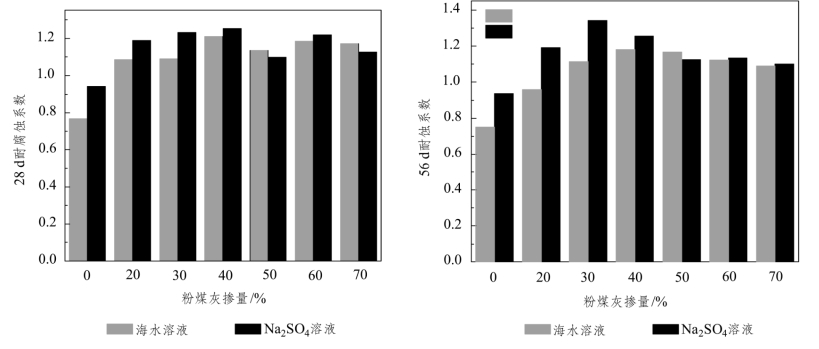

图4.2-8所示为不同粉煤灰掺量(20%、30%、40%、50%、60%、70%)对28 d 和 56 d胶材耐蚀系数的影响。由图可知,粉煤灰的掺入大大提高了胶材的耐腐蚀系数;随着粉煤灰掺量的增加,胶材耐蚀系数先增大后减小。这是由于掺入的粉煤灰作为一种活性矿物掺合料,其在胶砂试件中发生二次水化反应,与水泥水化生成的 Ca(OH)2与溶液中的 OH-反应,消耗了胶材中的 Ca(OH)2并形成C-S-H凝胶,改善了内部结构,提高了胶砂试件的密实度。随着粉煤灰掺量的增加,当水泥水化提供的碱不足以使粉煤灰二次水化时,过量的粉煤灰会使胶砂出现比较多的孔隙,降低试件的密实度。由于海水溶液中的腐蚀性离子种类较多,含有大量的![]() 、Mg2+,在盐类侵蚀耦合作用下,导致海水溶液中的胶砂试件抗折强度低于Na2SO4溶液中的胶砂试件抗折强度。

、Mg2+,在盐类侵蚀耦合作用下,导致海水溶液中的胶砂试件抗折强度低于Na2SO4溶液中的胶砂试件抗折强度。

图4.2-8 粉煤灰掺量对胶材耐蚀系数的影响

3.配合比参数对混凝土性能的影响

(1)配合比设计。

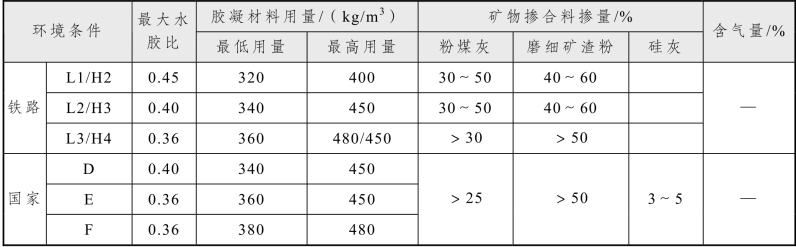

氯盐环境和化学侵蚀环境下灌注桩混凝土配合比参数多规定最低水胶比、最低胶凝材料用量、矿物掺合料掺量、含气量等。不同标准相关规定如表4.2-5所示。

《混凝土结构耐久性设计与施工指南》(CCES 01—2004)中规定环境作用等级为 E 或 F的重要工程,其混凝土材料的拌合水量应予限制,一般不宜高于150 kg/m3。

表4.2-5 氯盐环境下混凝土配合比参数限值

(2)水胶比对混凝土抗氯离子渗透性能的影响。

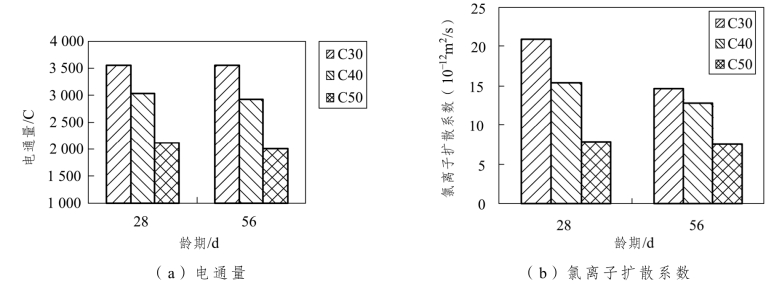

不加掺合料不引气基准混凝土电通量和氯离子扩散系数如图 4.2-9 所示,混凝土的设计强度等级分别为C30、C40、C50,对应水胶比为0.45、0.38、0.33。电通量和氯离子扩散系数变化趋势基本相同,水胶比降低,混凝土电通量和氯离子扩散系数均下降,即混凝土抗氯离子渗透能力随之增强。另外,随着养护龄期的延长,电通量和氯离子扩散系数有所下降,混凝土抗氯离子渗透的能力逐渐增强。总体来看,这几组不加掺合料混凝土的电通量均>2000C,氯离子扩散系数>7.0×10-12m/s,表明基准混凝土抗氯离子渗透能力不强。即使是水胶比很低(仅为0.33)的混凝土,也不适宜用于氯盐环境下的铁路混凝土工程。

(https://www.xing528.com)

(https://www.xing528.com)

图4.2-9 水胶比(强度等级)对混凝土抗氯离子渗透性能的影响

(3)矿物掺合料对混凝土抗氯离子渗透性能的影响。

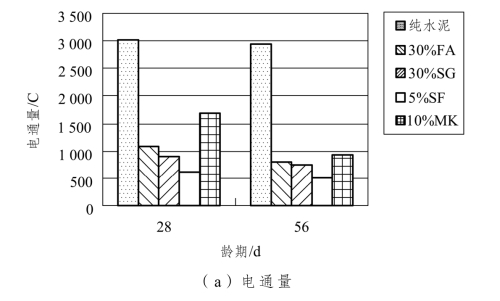

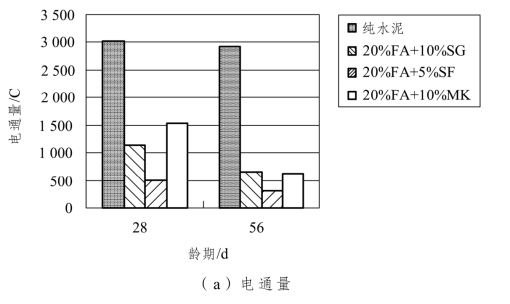

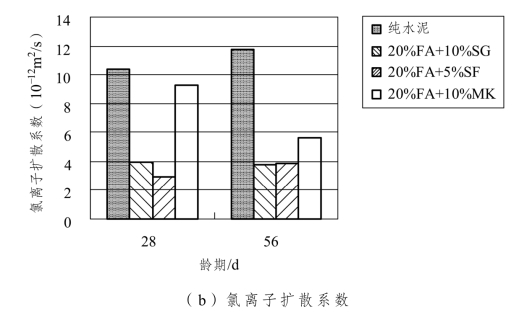

强度等级为C40,不掺加引气剂,不同掺合料对混凝土电通量和氯离子扩散系数的影响如图 4.2-10 所示。在基准混凝土中用一定量的掺合料等量取代水泥后,混凝土电通量和氯离子扩散系数大幅下降,混凝土抗氯离子渗透性能显著改善,基准混凝土 28 d 电通量为3 042 C,30% 粉煤灰(FA)等量取代水泥后,混凝土电通量下降到1 087 C;30% 矿渣(SA)等量取代后,混凝土28 d电通量下降到915 C;掺5% 硅灰(SF)后,混凝土28 d电通量下降到632 C;掺入 10% 的偏高岭土(MK),混凝土 28 d 电通量降低到 1 600 C。因此,无论掺粉煤灰、矿渣、硅灰和偏高岭土都可以提高混凝土的抗氯离子渗透性能。下面以粉煤灰为例来论证氯盐环境下单掺粉煤灰的合适掺量,试验结果如图4.2-11所示。

图4.2-10 单掺对混凝土抗氯离子渗透性能的影响

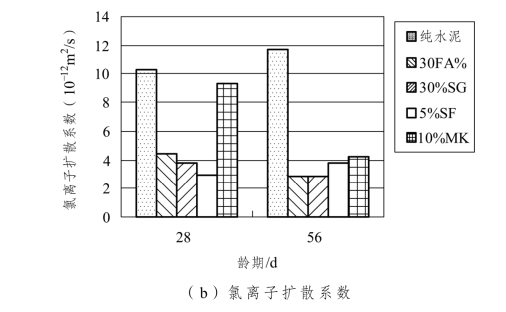

图4.2-11 粉煤灰掺量对0.40水胶比混凝土的电通量和氯离子扩散系数的影响

在 0.4 水胶比和 360 kg/m3胶凝材料的情况下,粉煤灰掺量 30% 以上,混凝土56 d电通量小于 1 000 C,氯离子扩散系数小于7×10-12m2/s。氯盐环境下钢筋混凝土的最小强度等级应为 C35,考虑到粉煤灰对混凝土强度的影响,粉煤灰掺量不宜大于50%。用同样的方法可证明矿渣掺量的适宜范围为40%~60%。

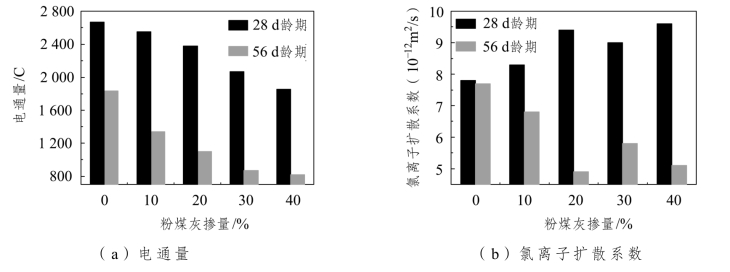

图4.2-12 双掺对混凝土抗氯离子渗透性能的影响

图 4.2-12 为掺合料双掺混凝土的电通量和氯离子扩散系数随矿物掺合料掺量的变化趋势。双掺混凝土的抗氯离子渗透性能呈现大幅度提高,20% 粉煤灰和 5% 硅灰复掺后,混凝土28 d电通量下降到514 C,56 d电通量下降到327 C,28 d和 56 d 氯离子扩散系数均小于3×10-12m2/s,能够满足严重氯盐腐蚀环境下设计使用年限为100年的铁路混凝土要求。

由此可见,氯盐环境下铁路混凝土必需掺加矿物掺合料,以复掺效果最好。综合混凝土耐久性和强度要求,氯盐环境下混凝土的粉煤灰掺量宜在 30% 以上,但不宜超过50%;矿渣的适宜掺量为 40%~60%。矿物掺合料的掺量与混凝土的强度等级、水胶比以及混凝土施工要求等有关。通常而言,强度等级越高,胶凝材料中矿物掺合料越低;水胶比越大,胶凝材料中矿物掺合料越低。鉴于硅灰与粉煤灰的复掺可以大幅度提高混凝土的抗氯离子渗透性能,对于处于严重腐蚀的混凝土结构,其混凝土中应适当掺加硅灰。矿物掺合料降低混凝土的电通量或氯离子扩散系数原因有两方面:一方面,在混凝土中掺加粒径比水泥还小的矿物掺合料因微集料效应,能够起到细化水泥石的孔结构的作用,改善水泥石中孔隙率分布,降低水泥石中有害孔的数量,从而起到了阻碍氯离子向混凝土内部扩散、毛细吸附和渗透的功效;另一方面,部分矿物掺合料在水泥水化过程中与氯离子等一起发生物理或化学反应,物理反应主要为物理吸附,即矿物掺合料对氯盐的初次固化,化学作用是指矿物掺合料的二次反应,与氯盐生成低溶性的“Friedel盐”[单氯水化铝酸钙(3CaO·Al2O3·10H2O)和三氯水化铝酸钙(3CaO·Al2O3·3 CaCl2·32H2O)],减少了引发钢筋锈蚀的自由氯离子的含量。

(4)含气量对混凝土抗氯离子渗透性能的影响。

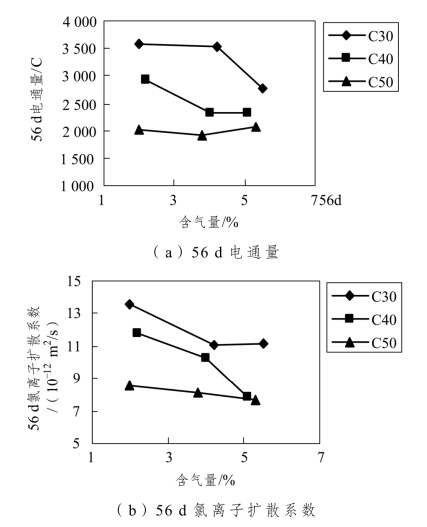

含气量对混凝土氯离子渗透性能的影响如图 4.2-13 所示。对于不加掺合料的混凝土,强度等级为C30和C40时,随含气量增大,混凝土的电通量和氯离子扩散系数均有所降低,即混凝土抗氯离子渗透性能增强;而强度等级为 C50 的混凝土随含气量增大,其电通量变化不大。

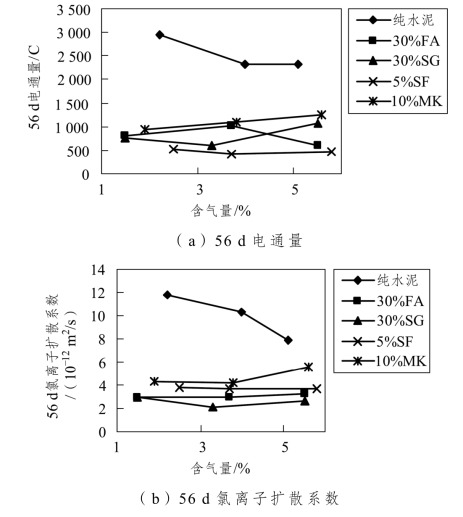

对于加入不同掺合料的混凝土,含气量的变化对其电通量和氯离子扩散系数影响不大,如图4.2-14所示。在其他配比条件不变时,含气量越大,混凝土抗压强度越低,但混凝土抗氯离子渗透性能没有降低;而当混凝土强度相同时,引气混凝土抗氯离子渗透性能优于非引气混凝土。

图4.2-13 含气量对不加掺合料混凝土抗氯离子渗透性能的影响

图4.2-14 含气量对加掺合料混凝土抗氯离子渗透性能的影响:

含气量影响混凝土氯离子渗透性能有两方面原因:一是混凝土渗透性能与孔结构有紧密关系,孔径大于 100 μm 的大孔在很大程度上决定了混凝土渗透性,混凝土中引入大量微米级气泡,可以降低混凝土的抗氯离子渗透性能。二是引气后改善硬化浆体的毛细孔结构,形成大量封闭孔,切断空隙的连通性,增加了空隙的曲折度,同时在水泥颗粒表面形成憎水膜,显著降低毛细孔的抽吸作用,有利于引气混凝土的抗氯离子渗透性能的提高。因此,氯盐环境下可以采用掺掺合料引气混凝土,通常而言,混凝土含气量增加 1%,其抗压强度约降低5 MPa,综合考虑混凝土的力学性能及其抗氯离子渗透性能,氯盐环境下混凝土的含气量宜为 4%~6%。在氯盐和冻融破坏环境耦合作用下,采取掺加矿物掺合料和适当引气的技术措施则是提高混凝土耐久性最有效的技术途径,其最佳含气量宜通过试验确定,并应满足《铁路混凝土结构耐久性设计规范》(TB 10005—2010)冻融环境下混凝土含气量的规定。

(5)混凝土配合比优化。

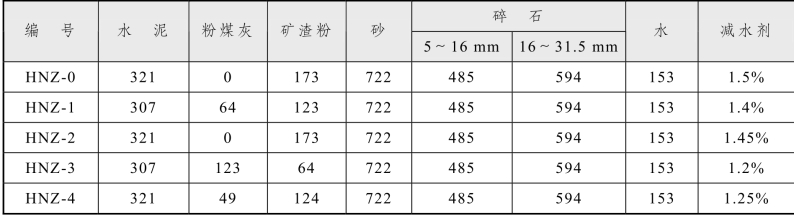

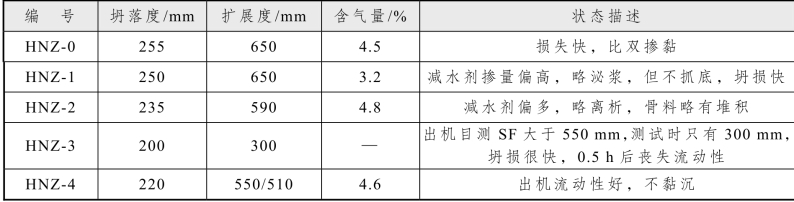

针对新建海南西环铁路 C50 灌注桩混凝土耐久性要求和施工特点,结合原材料性能,课题组开展了灌注桩混凝土的配合比设计和比选工作,主要配合比如表 4.2-6 所示,拌合物性能测试结果见表4.2-7。

表4.2-6 试验配合比 单位:kg/m3

表4.2-7 试配混凝土拌合物性能

由拌合物性能测试结果可得出以下结论:

① 采用现场送原材料可制备出初始性能满足施工要求的灌注桩混凝土。

② 粉煤灰细度偏粗,对减水剂的吸附量强,掺量过高会导致混凝土拌合物坍落度短时间内快速损失,并影响混凝土流动能力。编号HNZ-1和HNZ-3以及HND-0和HND-1混凝土拌合物对比测试结果均表明,当粉煤灰掺量由15% 左右增加到 25% 时,混凝土拌合物出机目测扩展度超过 500 mm,但在测试完成后即损失到仅有300 mm,0.5 h后彻底失去工作性。

③ 单掺矿渣粉混凝土拌合物黏度则略高于双掺情况,减水剂掺量有所增加。

④ 考虑到混凝土水化温升控制,建议采用双掺矿粉和粉煤灰方式,粉煤灰掺量不超过15%。

⑤ 减水剂保坍能力不足,混凝土普遍表现出坍落度损失过快的问题,需对减水剂保坍组分进行调整。

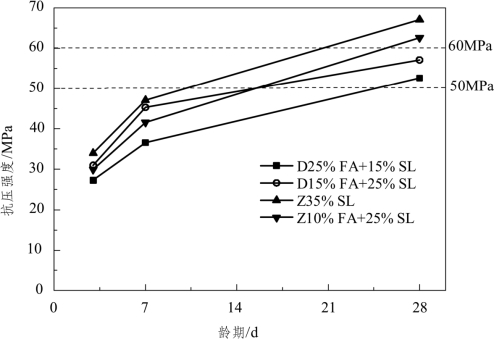

图4.2-15所示是经试配试验选出的具有代表性的4组混凝土强度发展情况,分别是灌注桩混凝土配合比两组和墩承台混凝土配合比两组。由图可知:① 四组混凝土 28 d 抗压强度均超过 50 MPa,其中灌注桩混凝土 28 d 抗压强度超过60 MPa,由此可推断各组混凝土 56 d强度能满足 C50 强度等级混凝土试配强度要求;② 单掺矿渣粉混凝土配合比 28 d 抗压强度比矿渣粉+粉煤灰双掺高出约5 MPa。

图4.2-15 试配混凝土抗压强度

4.阻锈剂对混凝土性能的影响

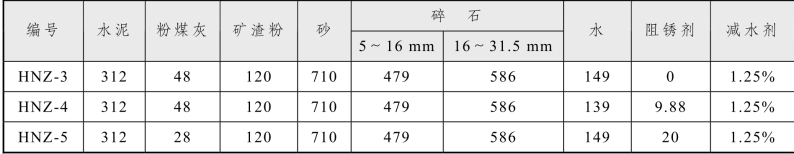

在确定灌注桩基本配合比的情况下,课题组考察了阻锈剂的掺加对混凝土工作性能和力学性能的影响。根据砂、石原材料质量情况和混凝土容重情况,对所选定的混凝土试验配合比进行了优化。试验配合比如表 4.2-8 所示,其中编号HNZ-4采用液体型阻锈剂,HNZ-5采用粉体型阻锈剂。

表4.2-8 试验配合比 单位:kg/m3

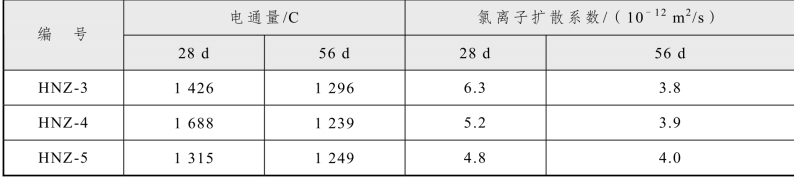

(1)抗氯离子渗透性。

表 4.2-9 是含阻锈剂灌注桩混凝土的电通量与氯离子扩散系数测试数据。由数据可知,随阻锈剂掺量提高,28 d的电通量与氯离子扩散系数均呈明显下降趋势,说明其抗氯离子渗透性随阻锈剂掺量提高而增加。但 56 d 龄期不同阻锈剂掺量混凝土的电通量与氯离子扩散系数差别不明显。

表4.2-9 抗氯离子渗透能力

(2)抗硫酸盐侵蚀。

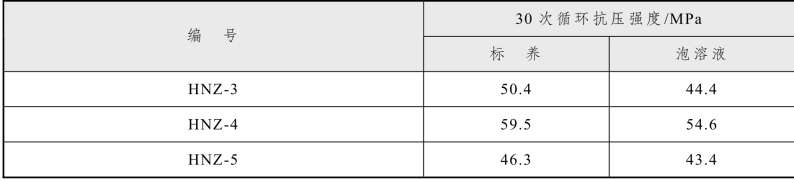

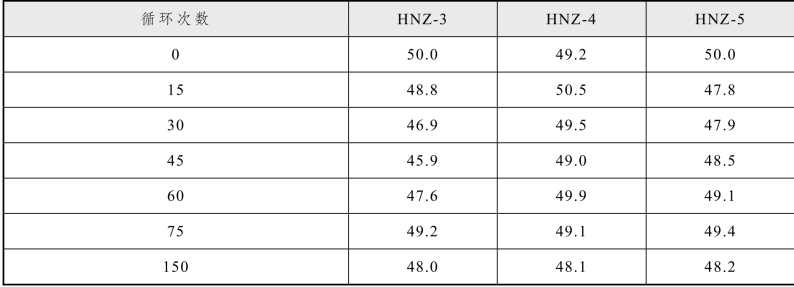

表 4.2-10 给出了含阻锈剂灌注桩混凝土经历 30 次硫酸盐溶液干湿循环后的抗压强度。表4.2-11给出了含阻锈剂灌注桩混凝土经历150次硫酸盐溶液干湿循环后表面杨氏弹性模量的变化。

表4.2-10 抗硫酸盐侵蚀

表4.2-11 硫酸盐干湿循环作用下表面杨氏弹性模量变化 单位:GPa

结果显示,硫酸盐干湿循环作用对混凝土表面杨氏弹性模量的影响较小,但对抗压强度却有明显影响。

4.2.1.3 小结

(1)提出了采用倒坍落度筒流出时间、坍落度保留值等新指标来评价灌注桩混凝土的工作性能,建立了包括工作性能、力学性能和耐久性能的灌注桩混凝土性能评价指标体系。

(2)采取了降低混凝土单方用水量、粉煤灰与矿渣粉复掺合适当引气的混凝土制备技术途径,制备出高工作性能(坍落扩展度 550 mm)、高抗腐蚀性能的大掺量矿物掺合料灌注桩混凝土。

(3)在灌注桩混凝土中可以适当添加高效阻锈剂作为防腐蚀强化措施,选择阻锈剂时应考虑阻锈剂对混凝土工作性能、力学性能以及对钢筋保护性能的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。