1.系统的组成及其种类

爆燃控制系统的组成如图7-2所示。在现代集中电控系统中,爆燃控制作为一个子系统,只需在电控点火子系统的基础上,增添一个爆燃传感器,ECU中相应增加接口电路和爆燃信号判断电路。爆燃信号作为点火提前角的反馈信号输入,由点火提前角控制算法进行处理,从而使点火时刻推迟或提前,实现点火提前角的闭环控制。

根据所采用的爆燃传感器的结构原理和安装部位不同,爆燃控制系统一般可分为两种类型:

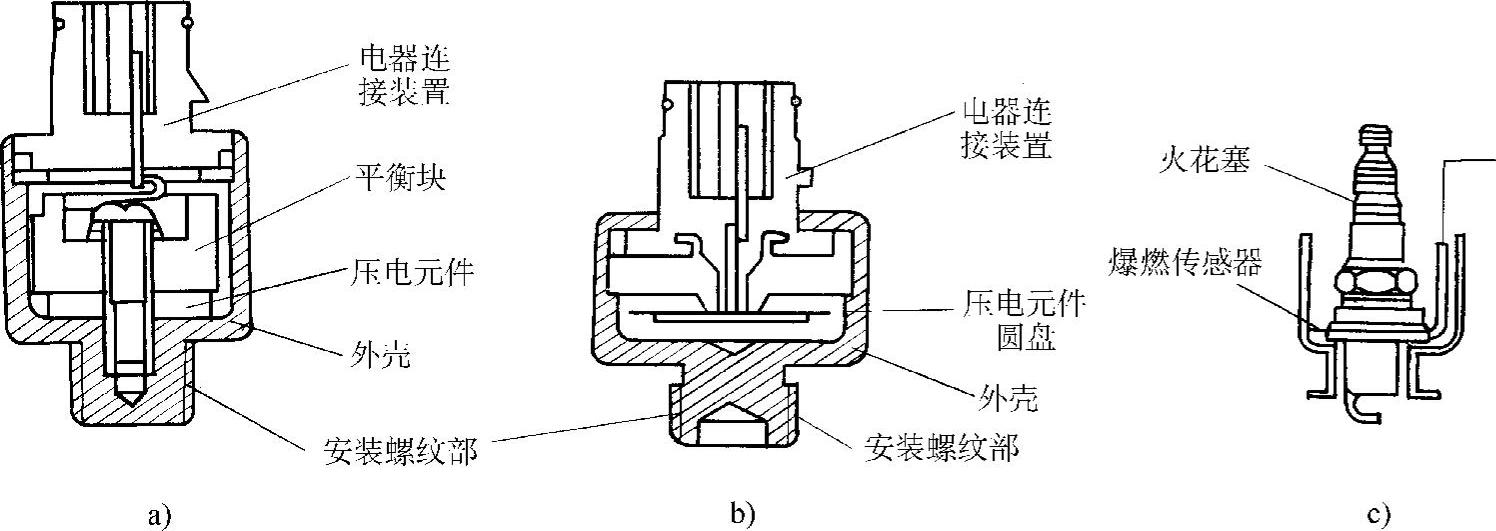

1)压力传感器型。这种类型是在每缸火花塞的垫圈部位各装上一个压电元件,根据燃烧压力直接检测爆燃信息,并将压力转换成电压信号输入ECU。这种方法鉴别爆燃信号灵敏度高,准确性好,有很好的应用前景,但成本相应较高。目前市场上使用的这种传感器一般是火花塞座金属垫型爆燃传感器,如图7-3所示。

图7-3 爆燃传感器的种类

a)非共振型 b)共振型 c)火花塞座金属垫型

2)振动传感器型。这种类型是将一个或两个爆燃传感器安装在发动机气缸体或进气歧管上,检测爆燃引起的振动。因此,爆燃传感器的安装位置应是对爆燃引起振动较灵敏且有代表性的部位。一般,直列四缸机用一个爆燃传感器,安装在第二和第三缸之间的气缸体壁面或进气歧管紧靠气缸盖部位;直列六缸机用两个爆燃传感器,分别安装在第二缸和第四缸的相应部位,V型六缸机也需两个爆燃传感器,分别安装在左右两侧中间一缸的气缸体壁面上或V型夹角内的相应部位。

这种振动型爆燃控制系统虽然鉴别能力稍逊于前一种,但因成本较低,较容易维修,因此应用广泛。所采用的爆燃传感器大致有二类(如图7-3所示):

1)共振型爆燃传感器。这种传感器是由与爆燃几乎具有相同共振频率的振子和能够检测振子振动压力并将其转换成电压信号的压电元件构成。

2)非共振型爆燃传感器。这种传感器是用压电元件直接检测爆燃信息,并将振动压力转换成电信号输出。

2.爆燃的控制方法

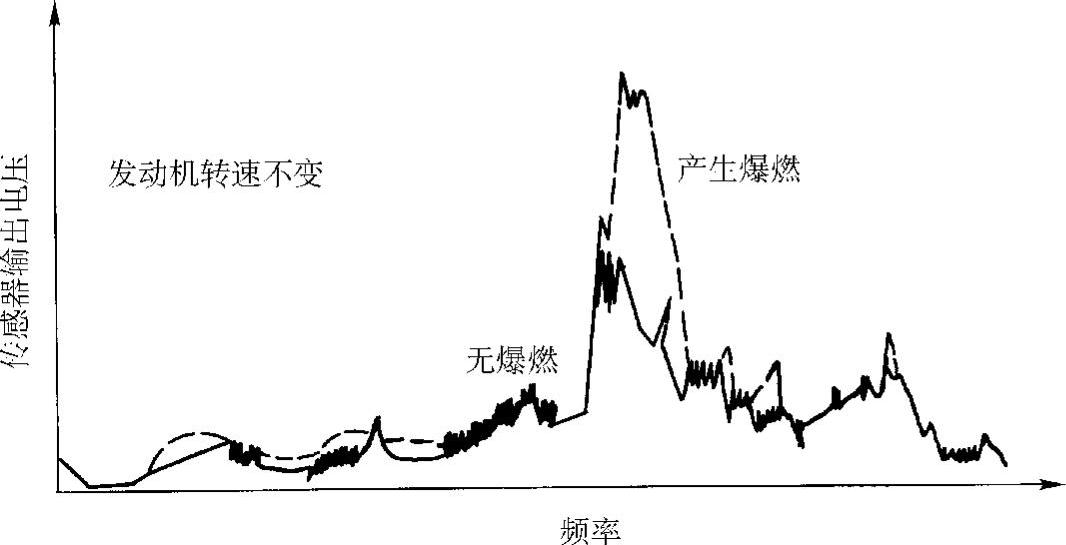

爆燃传感器安装在发动机气缸体或进气歧管上,其压电元件感应出发动机各种不同频率的振动,并产生不同的电压信号。当发动机发生爆燃时,爆燃传感器出现感应,产生较大的振幅电压信号,如图7-4所示。

图7-4 爆燃传感器的检测频率与输出电压(https://www.xing528.com)

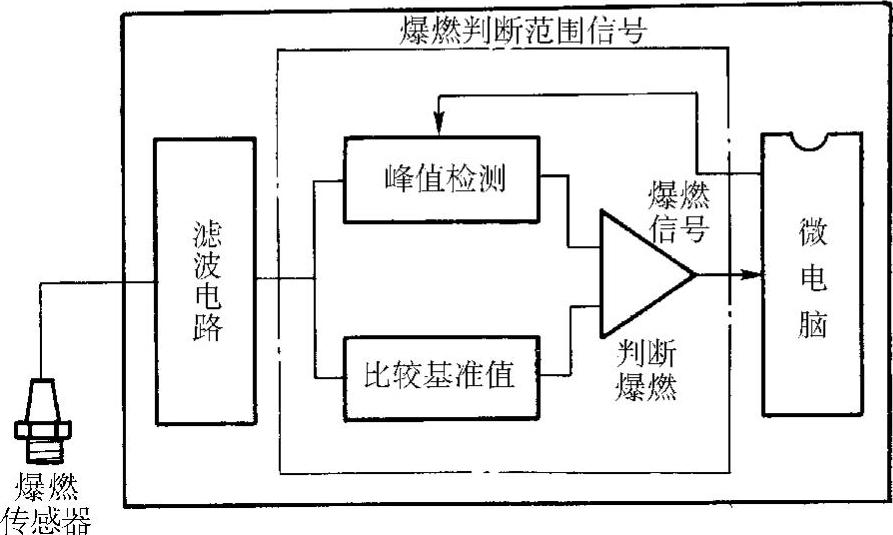

图7-5 ECU中的爆燃信号判别电路

图7-5所示为ECU中的爆燃信号判别电路。来自爆燃传感器的含有各种频率的电压信号,首先须经滤波电路,将爆燃信号与其他振动信号分离,只允许特定范围频率的爆燃信号通过,再将此信号的最大值与爆燃强度基准值进行比较,如大于基准值,则将爆燃信号电压输入微机,表示发生爆燃,由微机进行处理。

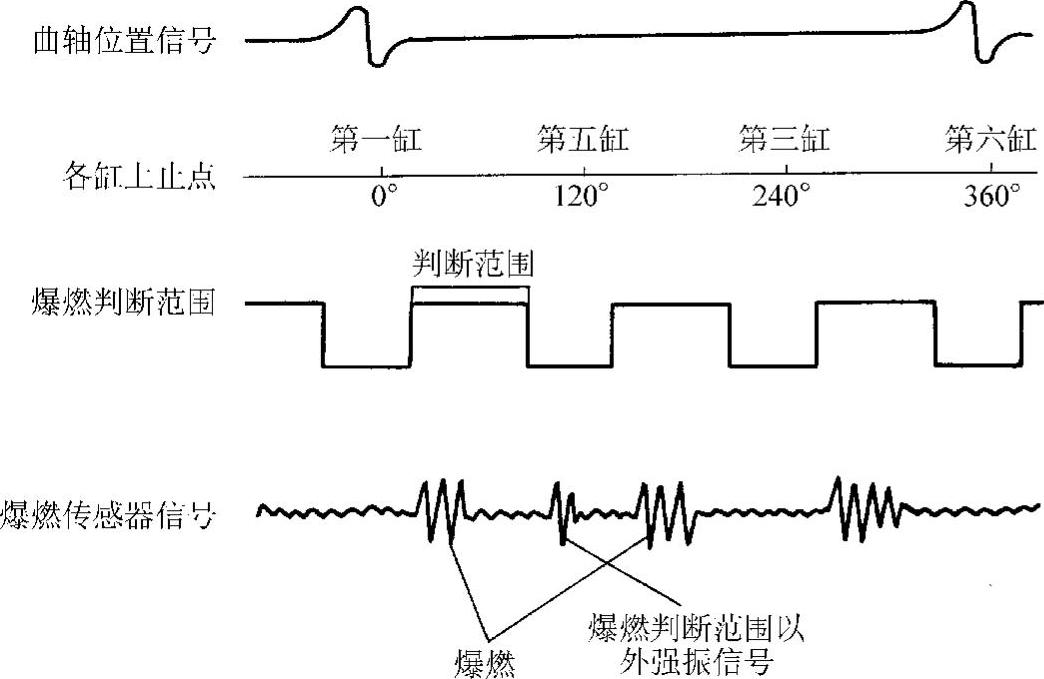

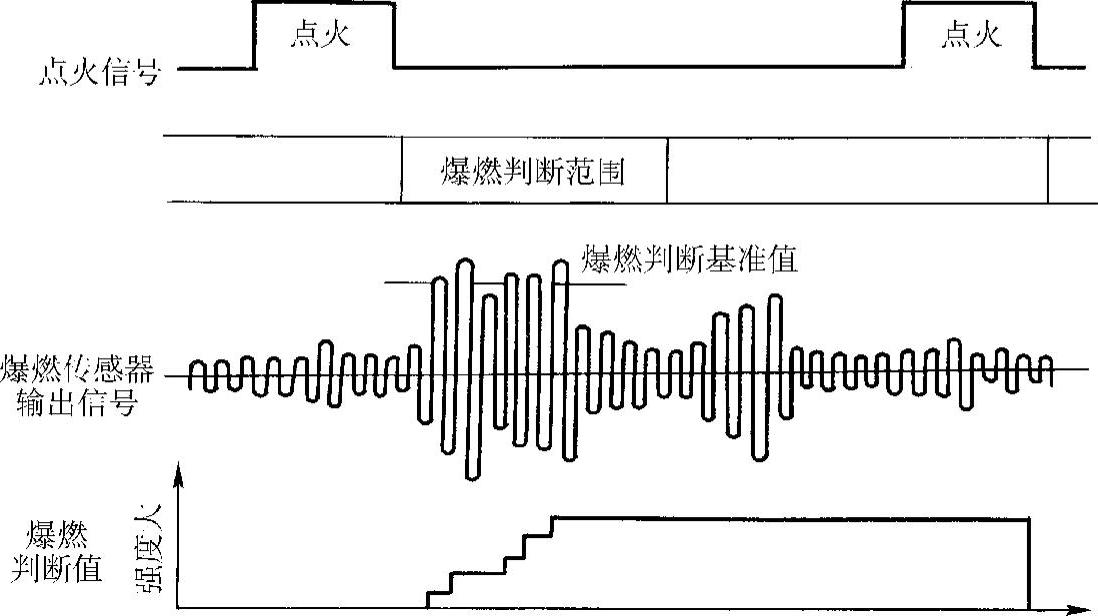

发动机的振动频繁而剧烈,为了只检测爆燃信号,防止发生错误的爆燃判别,因此判别爆燃信号并非任何时刻都进行,而是有一个判别范围,如图7-6所示,只限于识别发动机点火后爆燃可能发生的一段曲轴转角范围内的振动。只有在该范围内,爆燃传感器的信号才能被输入比较电路。

爆燃强度以超过基准值的次数计量,其次数越多,则爆燃强度越大;次数越少,则爆燃强度越小,如图7-7所示。

图7-6 爆燃判别的范围

图7-7 爆燃强度的判断

试验表明,当发动机的负荷低于一定值时,一般不会出现爆燃。这时不宜采用控制爆燃的方法来调整点火提前角,可采用开环控制方式控制点火提前角,即此时ECU不再检测和分析爆燃传感器输入的信号,只根据有关传感器及ROM中存储的数据控制点火提前角的大小。显然,要判断在某一时刻究竟要采用开环还是闭环控制,可由ECU对负荷传感器送来的信号进行分析即可实现。

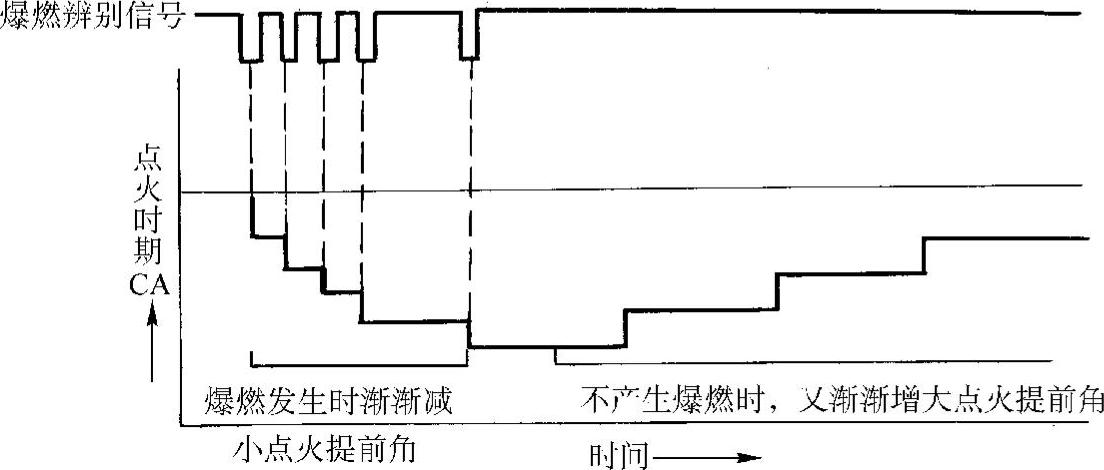

当ECU进行闭环控制时,其实际点火提前角的控制如图7-8所示。当任何一缸产生爆燃时,ECU立即以某一固定值(1.5°~2°曲轴转角)逐渐减少点火提前角,直至发动机不产生爆燃为止。然后,在一定的时间内,先维持调整过的点火提前角不变。在此期间内,若又有爆燃发生,则继续以固定值减少点火提前角;若无爆燃发生,则此段缓冲时间过后,则又开始逐渐以同样的固定值增大点火提前角,直至爆燃重新发生,又开始进行上述的反馈控制过程。

为防止电缆断裂、传感器失灵、检测电路发生故障等意外情况时发生爆燃而无法控制,系统中装有安全电路。一旦出现这种情况,安全电路将点火提前角推迟到某一定值,足以抑制爆燃发生,以保护发动机,同时接通警告灯,警告驾驶人爆燃控制系统发生了故障。

图7-8 点火提前角的闭环控制

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。