( 一) 结构与测量原理

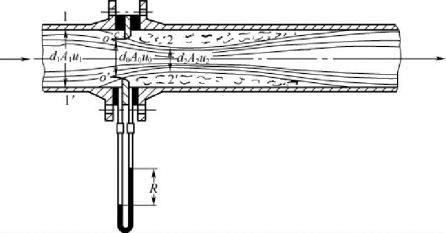

孔板流量计属差压式流量计,是利用流体流经节流元件产生的压力差来实现流量测量。孔板流量计的节流元件为孔板,即中央开有圆孔的金属板,将孔板垂直安装在管路中,以一定取压方式测取孔板前后两端的压差,并与压差计相连,即构成孔板流量计,如图1 -27 所示。

图1 -27 中,流体在管路截面1 -1′截面处( A1) 流速为u1,当流体流过孔板的开孔( A0) 由于截面积减小,流速增大,孔处的流速以u0表示。从开孔处流出后,由于惯性作用,截面继续收缩到达2 -2′截面处( A2) ,其截面收缩到最小,而流速达到最大u2,流体截面的最小处称为缩脉。再继续往前流动,截面积逐渐扩大,当流到3 -3′截面处,流体又恢复到原有截面积,而流速也恢复到原来的流速。

图1-27 孔板流量计

在流速变化的同时,流体的压力也随之发生变化。在1 -1′截面处流体的压力为p1 ,流束收缩后,压力下降,到缩脉2 -2′截面处降至最低( p2 ) ,而后又随流束的恢复而恢复。但在孔板出口处由于流通截面突然缩小与扩大而形成涡流,消耗一部分能量,所以流体在3 -3′截面处的压力p3 不能恢复到原来压力p1 ,即p3 <p1 。

流体在缩脉处流速最高,即动能最大,而相应压力就最低,因此,当流体以一定流量流经小孔时,在孔板前后就产生一定的压力差Δp = p1 -p2 ,流量越大,Δp 也就越大,并存在对应关系,因此,通过测量孔板前后的压差即可测量流量。

( 二) 流量方程

孔板流量计的流量与压差的关系式可由连续性方程和柏努利方程推导。

如图1 -27 所示,在1 -1′截面和2 -2′截面间列柏努利方程,若暂不计能量损失,有:

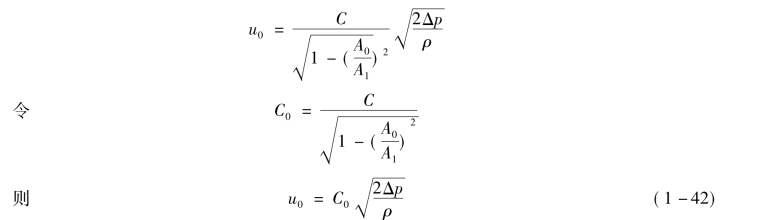

由于上式未考虑能量损失,实际上流体流经孔板的能量损失不能忽略不计; 另外,缩脉位置不定,A2未知,但孔口面积A0已知,为便于使用,可用孔口流速u0替代缩脉处速度u2; 同时两测压孔的位置也不一定在1 -1′和2 -2′截面上,因此,引入一校正系数C 来校正上述各因素的影响,则上式变为:

根据连续性方程,对于不可压缩流体有:

代入上式整理得:

将U 形压差计公式代入(1 -42) ,得:(https://www.xing528.com)

根据可计算流体的体积流量:

及质量流量:

![]()

式中,C0为流量系数或孔流系数,其值由实验测定。C0主要取决于流体在管内流动的雷诺数Re、孔面积与管截面积比A0/A1,同时孔板的取压方式、加工精度、管壁粗糙度等因素也对其有一定的影响。对于取压方式、结构尺寸、加工状况均已规定的标准孔板,流量系数C0可以表示为:

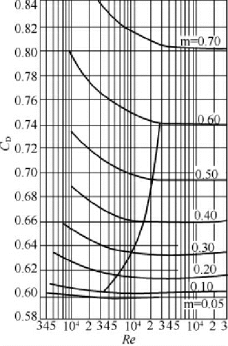

图1-28 标准孔板流量系数

![]()

式中,Re 是以管路内径d1 计算的雷诺数,即:

![]()

对于按标准规格及精度制作的孔板,用角接取压法安装在光滑管路中的标准孔板流量计,实验测得的C0 与Re、A0/ A1 的关系曲线如图1 -28 所示。从图中可以看出,对于A0/ A1 相同的标准孔板,C0只是Re 的函数,并随Re 的增大而减小。当增大到一定界限值之后,C0 不再随Re 变化,成为一个仅取决于A0/ A1 的常数,选用或设计孔板流量计时,应尽量使常用流量在此范围内,使C0 值处于0.6 ~0.7 之间,这样,既方便于取得比较准确的读数,又不致于使压头损失过大。

用上式计算流量时,必须先确定流量系数C0的数值。但C0是与Re 有关的,管道中流体的流速u1尚不知道,就无法算出Re,此时可采用试差法。即先假设Re 超过极限允许值Rec,根据已知的A0/ A1 从图中查得C0,然后算出u0及u1。若![]() 超过了极限允许值Rec,则表示原来的假设是正确的,否则须重新假定C0值,重复上述计算,直至计算值与假设值相否为止。

超过了极限允许值Rec,则表示原来的假设是正确的,否则须重新假定C0值,重复上述计算,直至计算值与假设值相否为止。

( 三) 孔板流量计的安装与优缺点

孔板流量计安装时,上、下游要有一段内径不变的直管作为稳定段,以保证流体通过孔板时速度的正常分布。若孔板前不远处装有弯头等管件和阀件,读数的精确性和重现性都会受到影响。通常要求上游直管长度至少为管径的10 倍,下游直管长度为管径的5 倍。若A0/A 较小,则这个距离可以缩短一些。

孔板流量计制造简单,制造与安装方便,它的主要缺点是: 流体经过孔板时能量损失大; 而且孔口边缘容易腐蚀和磨损,影响测量的准确度。虽然如此,目前实验室中仍广泛使用其测量液体、气体和蒸汽的流量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。