1.电池箱综合冷却可行性分析

(1)风冷可行性分析 在所有方案中,通风冷却是最为经济、使用最为广泛的冷却方式,和其他方式比,风冷结构简单,安全、维护方便。风冷的缺点主要表现在:受外部环境影响,冷风的状态不确定,环境湿度、颗粒物含量、空气温度等参数不稳定。但空调排风温度相对稳定,不含或仅含有少量颗粒物,且风量来源稳定。

在保证箱体内部绝对温度符合要求的前提下,产生温度不均匀现象的主要原因是流经各个箱体内部的流量不均。通过调整电池箱排布或者加装挡板等方式来优化流量分布可以减小内部温度不均匀。

在保证风量、进口温度前提下,风冷能够满足冷却量的要求。通过合理设计风道并保持风压的前提下,风冷可以保证温度均匀性要求。

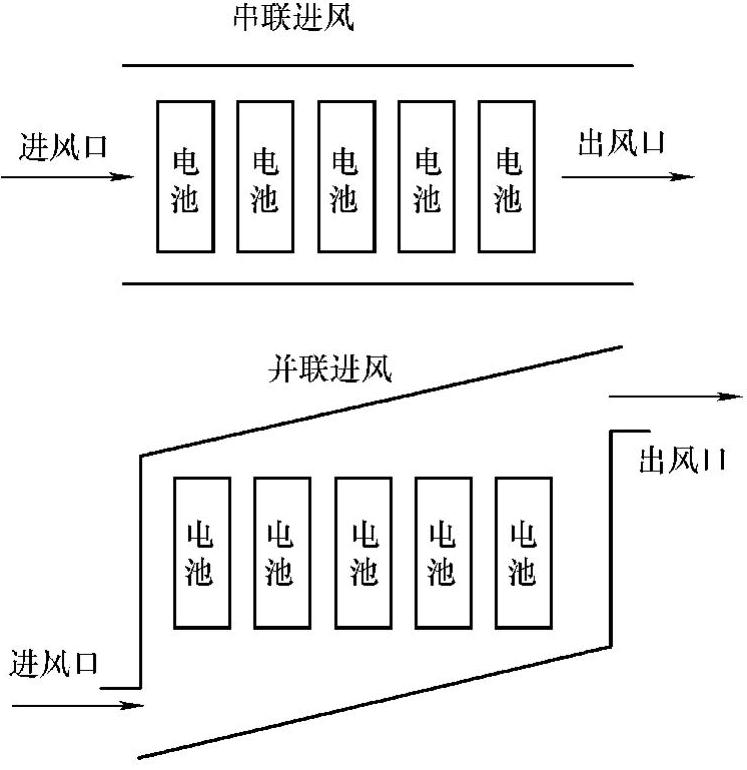

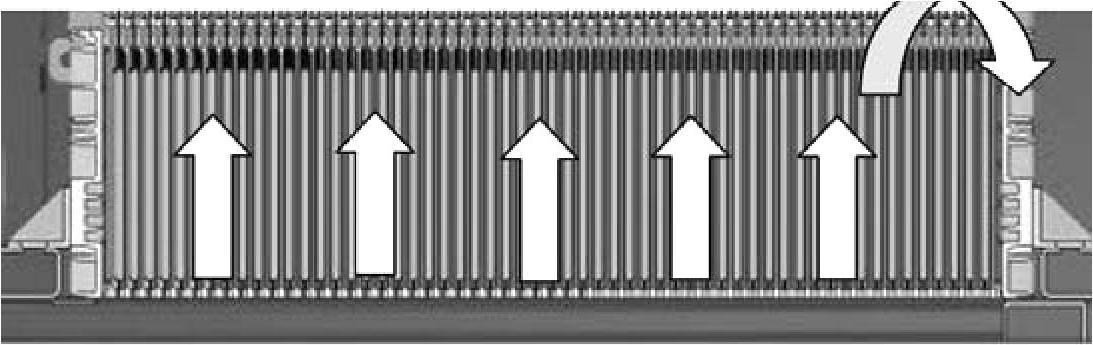

在风冷设计中,通过合理的气流组织可以实现电池箱内部温度均匀。通常,并联结构的进风方式有着良好的温度均匀性。串并联进风方式如图6-57所示。

动力电池箱的进风方式属于并联,但其进风的流阻分布不均。在不加入改进措施的情况下,出现温度差异的区域为冷风进口处区域或为冷风出口处区域,具体温度分布需具体分析。

由于空调风量达到600m3/h,为减少进口风的能量损失,引导气流,空调风进口应尽可能地大,同时加设导流板。

图6-58为导流板架设示意图。

图6-57 串并联进风方式

图6-58 导流板架设示意图

(2)相变冷却可行性分析 相变材料冷却,作为一种新型冷却方式在高功率密度场合应用较广。相变材料对于稳定动力电池箱箱体温度具有很大优势,但对于持续时间较长的大发热功率场合,相变材料的使用受到限制。另外,相变材料导热系数普遍较低,当相变停止时,会产生保温效果,不利于散热。

按照现有电池箱结构,即使采用相变材料,风冷仍然是电池箱的主要冷却方式,相变冷却作为一种辅助手段只能对箱体内部局部环境温度产生影响。当电池箱内部温度过高时,相变材料熔化吸热,可降低箱体内部温度;当整体温度符合要求,内部温差过大时,相变材料可对局部环境温度起到调节作用,从而保证温度均匀性。

电池发热主要集中在充放电阶段,发热呈间歇性,6h内有两小时持续工作,且其发热功率最大为2352W,这给相变材料的使用提供良好条件。针对相变材料导热系数较低的问题,目前多采用泡沫金属加以调节。泡沫金属有着良好的导热性,且其在质量上大大减小。目前常用泡沫金属有泡沫铜、泡沫铝。因此,在电池箱中采用泡沫金属与相变材料相结合,可有效稳定电池箱内部温度。

国内外有资料对电动汽车动力系统用锂离子电池,采取以相变材料为主要冷却方式的研究报道,文献中锂离子电池是做成圆柱形或小长方体(如:142mm×67mm×215mm),整体置放在用铜或铝板包覆的相变材料中。微宏电池箱如要采用以相变材料为主要冷却方式,除了要进一步分析城轨列车运行的周期规律外,还要求改进电池箱的结构设计。电池箱相变冷却需解决以下问题:

1)明确电池发热的工作特性。包括其发热周期以及随时间变化的规律。

2)电池内部热量导出。在电芯表面加入导热铝(铜片),其对风道的影响程度需明确。

3)相变材料实际承担散热负荷需明确。

4)由于集热块截面积较小,因此在泡沫相变材料与集热块之间需采取诸如增大连接面积等措施。

5)分析电池箱状态,形成以高效利用空间为原则的相变材料布置方案;采用理论与数值分析方式,确定相变冷却最终效果;结合风冷,确定风量、风压,最终形成相变冷却设计报告。

(3)水冷却可行性分析 间接接触式水冷中,液体工质在管道内流动,通过冷板、翅片或导热片等与电池紧密接触,冷板、翅片和导热片由传热能力高的铝板或铜板制成,这就在电池组件到冷板中的冷却液体之间提供了一条热阻尽可能小的热流通路。电池的耗散热量被冷板中流动的液体工质带走,从而使电池冷却。相比直接冷却,由于没有绝缘要求,且没有流速限制,所以可以选用热导率高但是电绝缘性不够好的液体工质,这种工质往往换热效果非常好。但间接冷却的温度均匀性比起直接接触式液冷要差一些。为了防止泄漏造成短路,这种方法对管道的密封性要求比较高。

目前水冷在许多知名电动汽车上使用,通过试运行表明其冷却性能优异,部分产品已经成功上市。

水冷方式的主要优点有:与电池壁面之间换热系数高,冷却、加热速度快;体积较小。主要缺点有:存在漏液的可能,质量相对较大,结构相对复杂。

水冷方案的主要内容有两个方面:冷板设计和水冷系统设计。

1)冷板设计。水冷换热器包括冷板装置和一个空气—液体热交换器(散热器),冷板直接或通过导热片与电池组件紧密连接;空气—液体热交换器(散热器)利用风扇驱动的冷却空气,吸收电池组件的耗散热,使液体工质冷却,以使其能循环使用。通过加装散热片,提高散热效果。冷却风的可用来源主要有两个:一是从电池箱空气进口处引入部分混合风(空调风+环境空气),用来冷却水冷所吸收的热量;二是直接引用空调风。

2)水冷系统设计。水冷却循环系统的设计应遵循减重、控制成本、控制体积的原则。系统由冷板、散热器(空气—液体热交换器)、泵、风扇、过滤器、膨胀箱都等部件组成。水冷系统用泵把吸收了电池组耗散热的液体工质抽吸到散热器(空气—液体热交换器),然后用风扇驱动冷却空气通过散热器使液体工质冷却。经冷却的液体又被抽回冷板,再次吸收电池组的耗散热,而吸收了冷却液体热量的空气则被排放到周围环境中(也可考虑回收利用)。

水冷系统冷板应尽可能与热源直接接触,但是本电池箱水冷系统作为风冷的辅助方案,无法将冷板直接接触电芯,因此需考虑热量引出方案。该热量引出方案参考相变材料热量引出方案。

水冷循环系统附件较多,除冷板和散热器需要在布置位置上有所考虑,其他设备均可布置在电池箱最顶层区域,但管线布置需考虑减阻方案。

(4)综合冷却方案确定原则 比较上述各个方案的冷却效果及分析结论,得到最优解。比较的参考标准有:

1)满足电池对极限温度的要求;

2)满足电池对温度均匀性的要求;

3)满足电池箱内部空间要求;

4)降低系统复杂度要求;

5)易维护性要求;

6)成本控制要求。

经综合对比,本项目拟采用引空调风和加相变装置两种冷却方案。

2.引空调风冷却方案

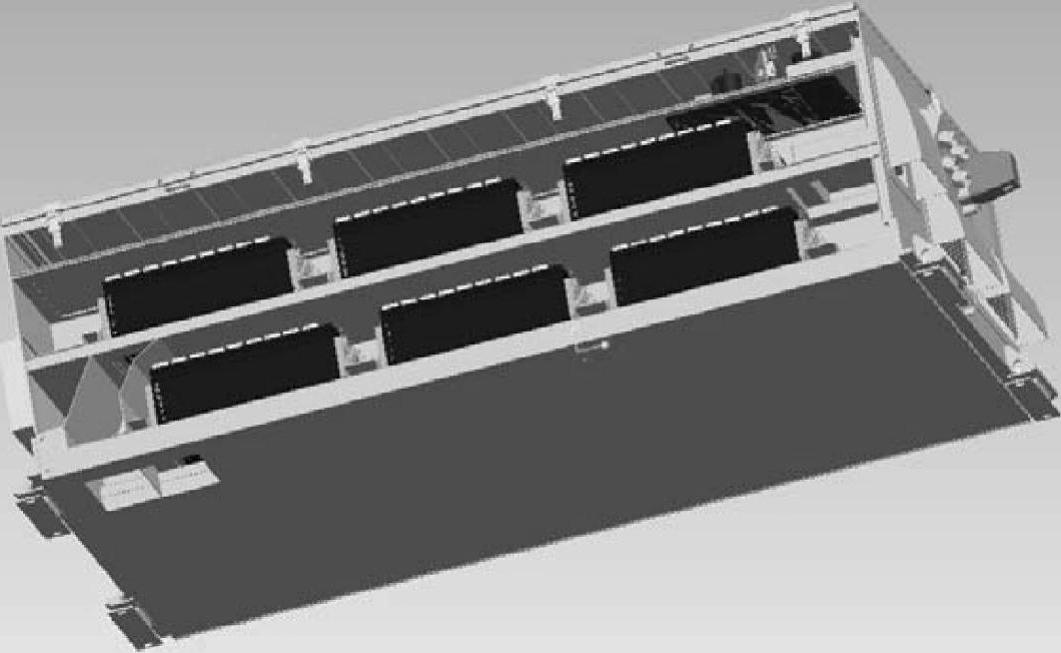

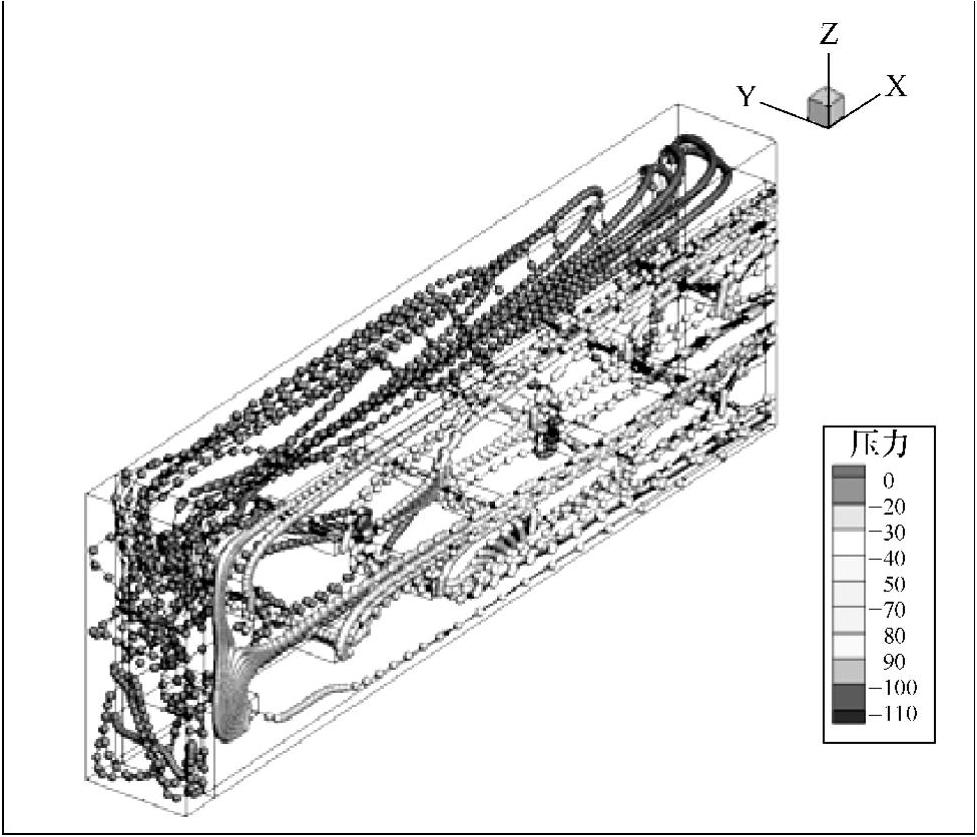

针对电池箱结构进行了引空调风冷却方案分析,如图6-59和图6-60所示。流动仿真分析中,除了分析不同进口流速下对箱体内部流速及压力分布的影响,还考虑电池箱结构对内部流场的影响,其主要分析对象为电池箱内部加强肋。

图6-59 v=2m/s工况下,无加强肋流动仿真结果云图

(https://www.xing528.com)

(https://www.xing528.com)

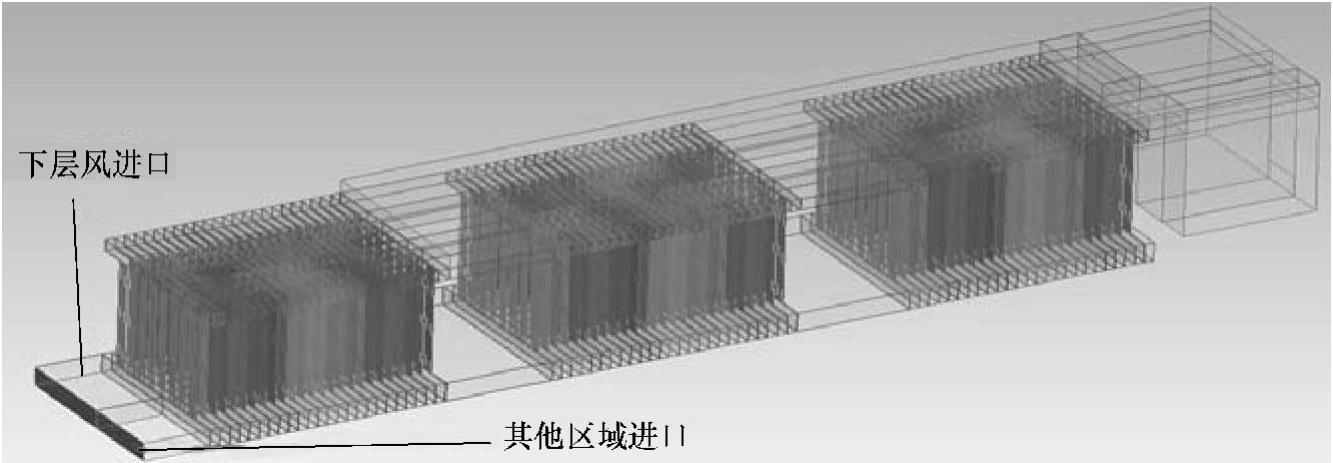

图6-60 下层空调风模型以及其他区域模型

最终确定采用电池箱底部引空调风冷却的结构方案,如图6-61和图6-62所示。

图6-61 电池模块进风方式

采取空调的安装方式,以电池箱底部作为进风口,车顶距离侧墙400mm的位置与电池箱底部连接,利用客室内的废气对电池箱进行冷却,最终排出车外。

图6-62 电池箱与车体接口

3.相变装置冷却方案

电池发热主要集中在充放电阶段,且其发热呈间歇性。不同于风冷,相变冷却主要用于降低箱体内部局部环境的温度,当电池箱内部温度过高时,相变材料融化吸收热量,从而降低箱体内部温度;当整体温度符合要求,内部温差过大时,相变材料通过融化吸热(或者冷凝放热)调节局部环境温度,从而保证温度均匀性。

针对相变材料导热系数较低的问题,目前多采用嵌入泡沫金属的方式加以解决。泡沫金属有着良好的导热性,但其在质量上与相同体积金属相比大大减小。目前常用泡沫金属有泡沫铜、泡沫铝,在电池箱中采用泡沫金属与相变材料相结合,可有效稳定电池箱内部温度。

出于成本、绝缘以及安装等角度考虑,相变材料无法与热源(电池电芯)直接接触,这给相变材料使用带来困难。解决的主要方式是建立热量流通通道,将热量引出电池模块,然后通过相变材料吸收模块释放的热量。

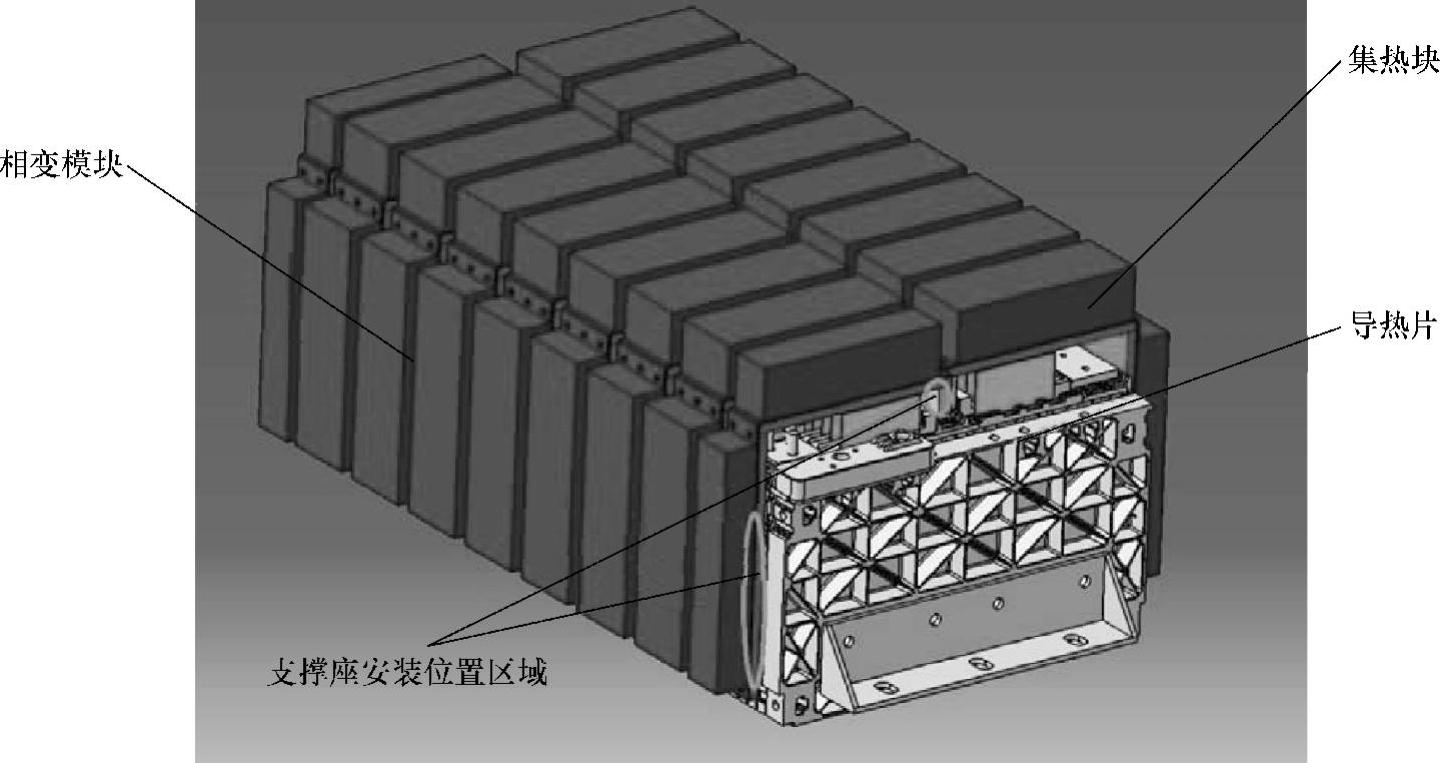

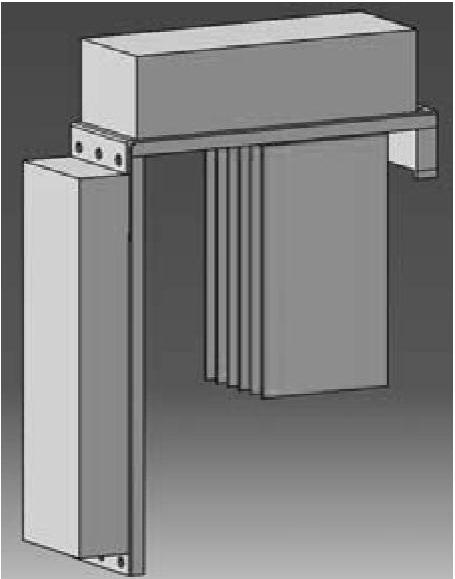

方案中的相变系统由导热片、集热块、相变模块三部分组成。

如图6-63所示,相变材料布置在电堆表面,绝缘是考虑相变方案的关键因素。通过制作合适大小的相变模块,解决绝缘问题,提高安全性。

图6-63 相变方案组装示意图

方案中,每六片电芯组成一组,构成一个小型相变单元,共16组。各组之间不连通,集热块与电堆表面留有气体流动通道。每组相变单元之间区域涂有绝缘漆。为增加空气对流效果,在电堆侧边区域可架设小风机,用于弥补布置相变材料导致的风冷冷却性能下降。

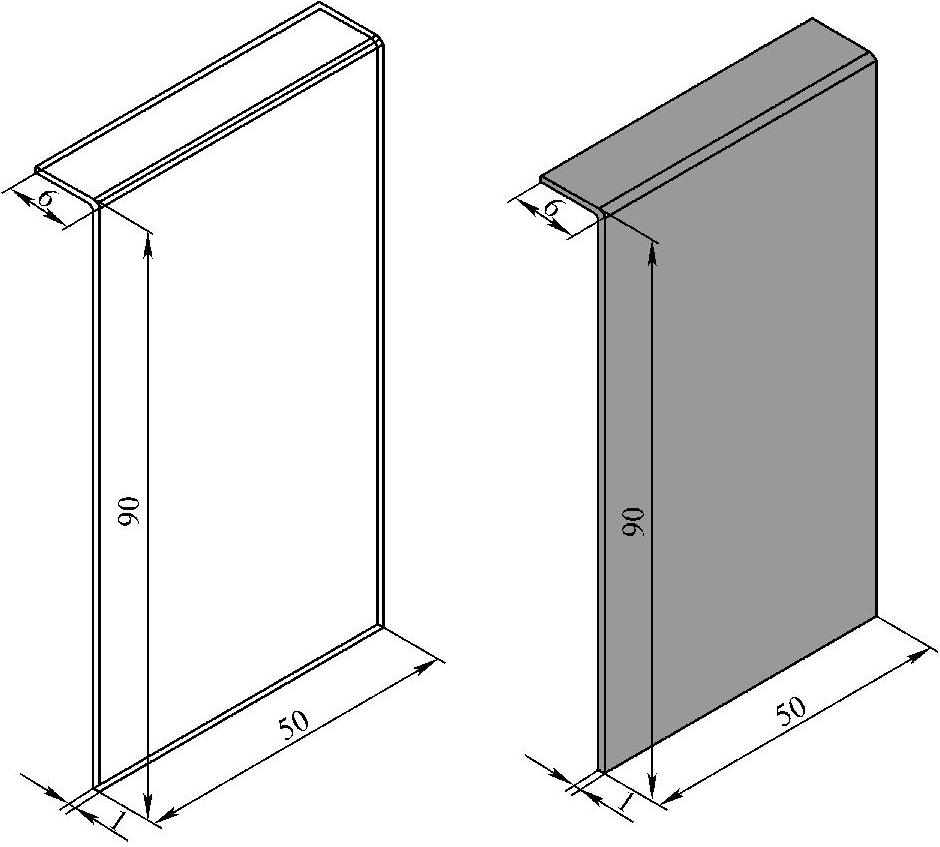

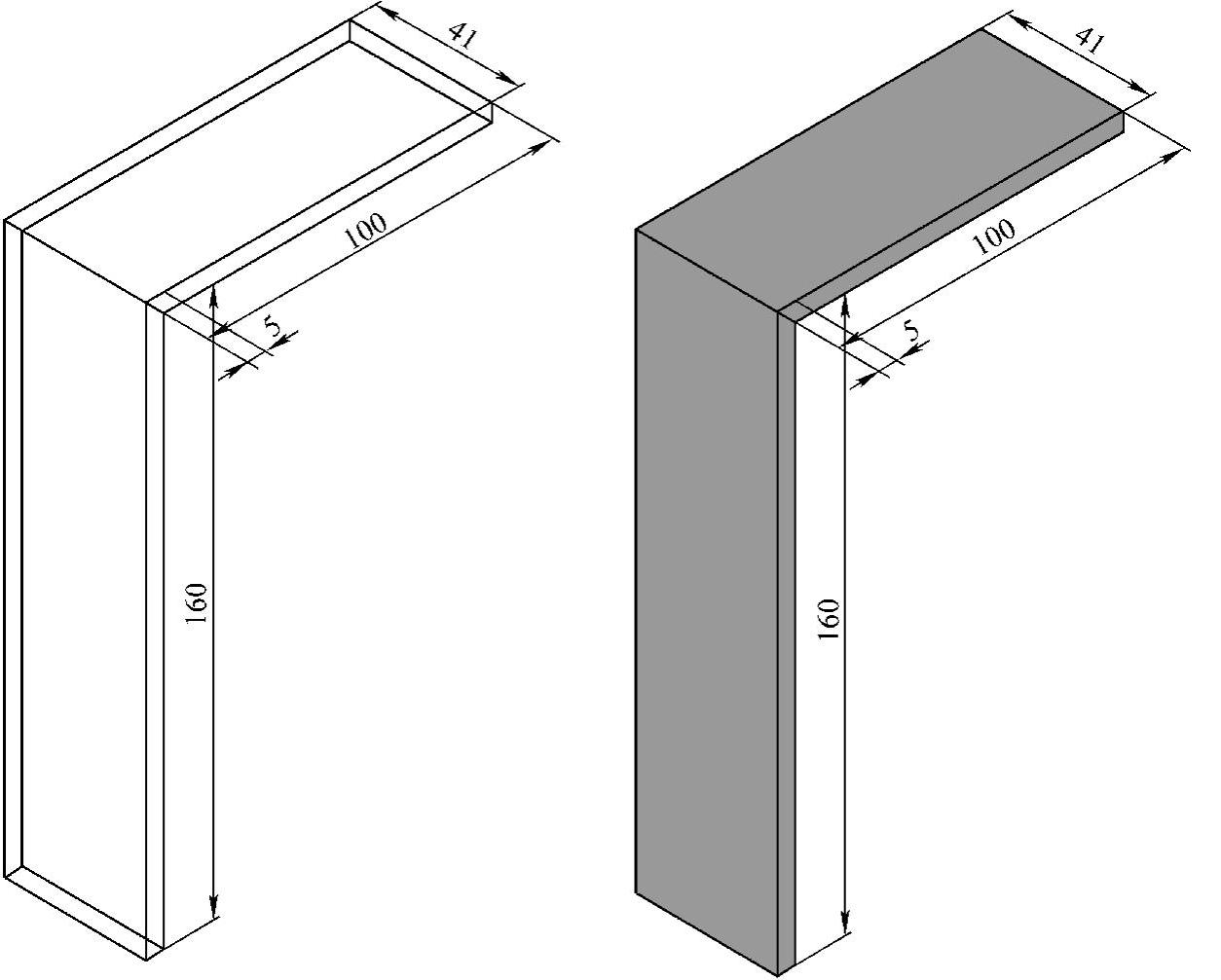

(1)导热片 导热片尺寸如图6-64所示。导热片通过电极通道插入电堆中,通过铆钉与集热块连接。集热块表面加工平整,为减少接触热阻,导热片与集热块中间涂有导热胶。

图6-64 导热片结构

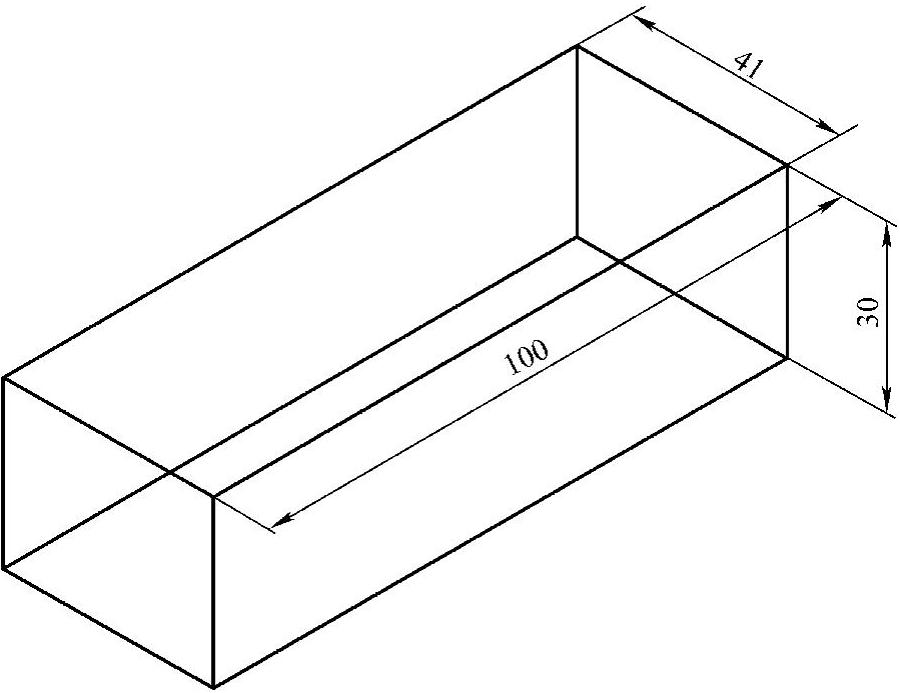

(2)集热块 集热块布置形式如图6-65所示。集热块与导热片以及相变模块通过螺栓连接。

图6-65 集热块形式

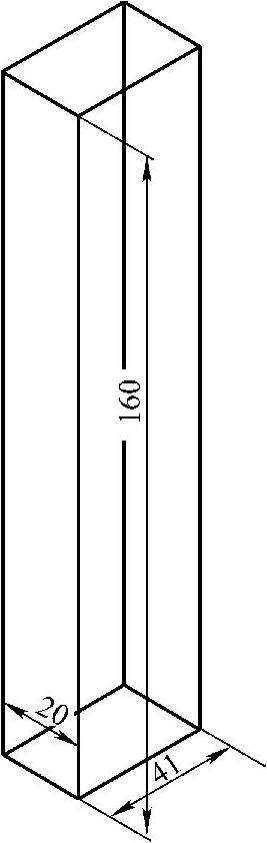

(3)相变模块及计算 相变材料布置的最佳位置是电堆的顶部,每个电堆可以布置16组相变块,每组相变块由两个矩形的相变块组成。选取石蜡作为其相变材料。

矩形相变块的尺寸如图6-66和图6-67所示。

图6-66 相变模块一结构尺寸

将上述零部件组装,构成相变冷却系统,系统安装如图6-68所示。

图6-67 相变模块二结构尺寸

图6-68 相变系统安装

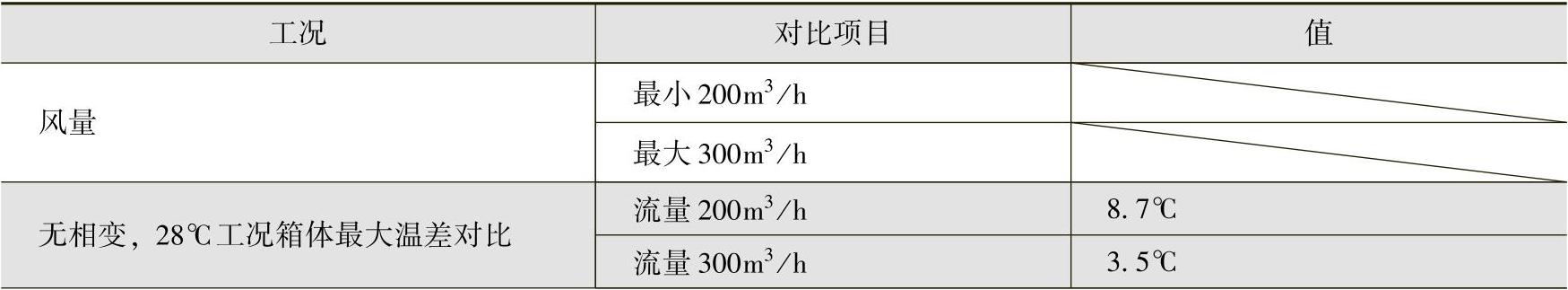

多种对比方案的计算结果见表6-22。

表6-22 综合冷却方案计算结果对比

(续)

根据对比结果,箱体内部最小空气流量为200m3/h,大流量对风机压力要求更大。只采用局部布置相变材料的办法相对于没有布置相变材料的情况,箱体内部温度及其温差下降明显。

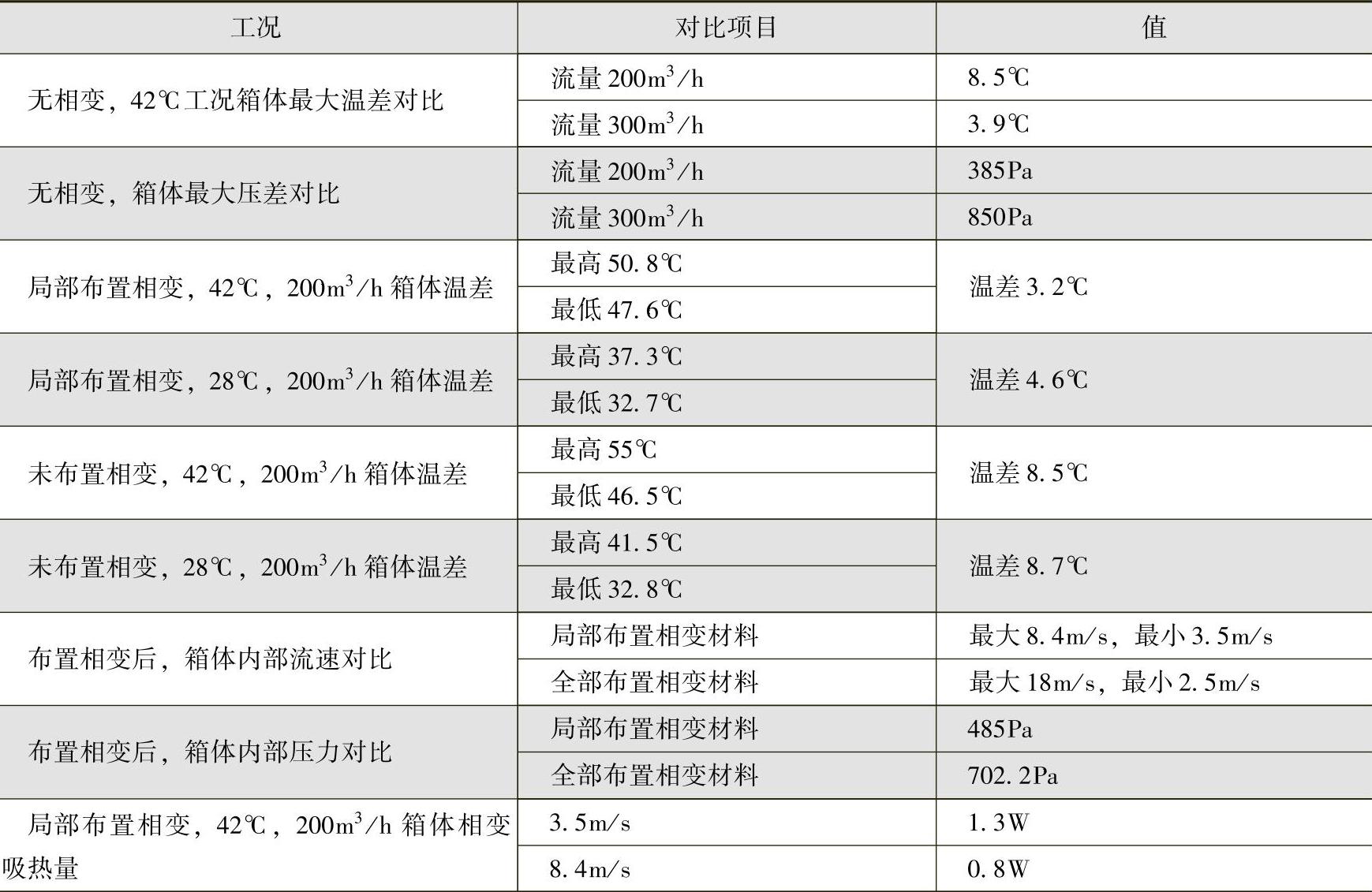

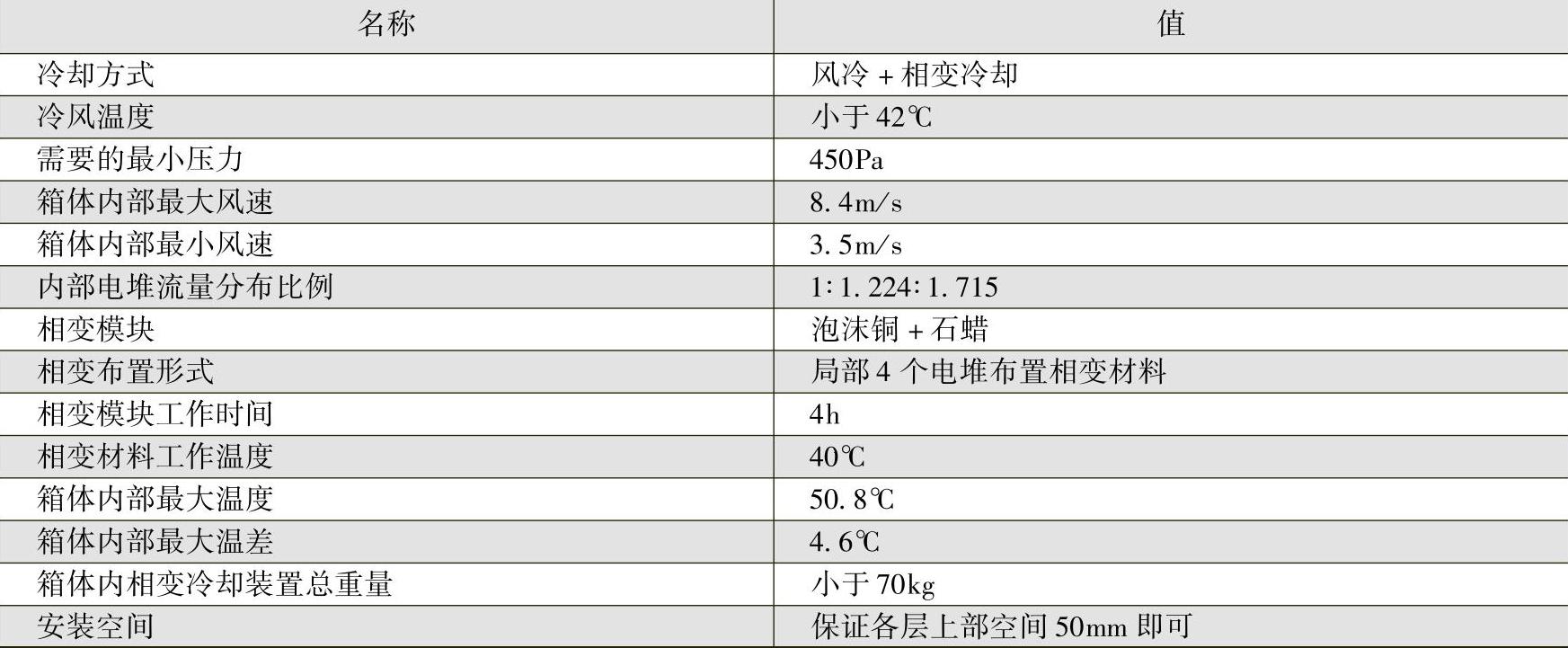

经过以上对比分析,推荐采用风冷—相变综合冷却方案作为本动力电池箱最佳综合冷却方案,主要数据见表6-23。

表6-23 最佳冷却方案主要参数

计算及试验结果表明,28℃及42℃情况下,局部布置相变材料,均可控制动力电池箱温度低于55℃,内部各点温差小于5℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。