(1)混合动力有轨电车复合电源系统建模 根据列车动力性能的需求,取动力电池组的设计容量为40A·h,额定电压480V。电池的端电压可以描述为

式中 E——电池端电压,V;

E0——电池的额定电压,V;

K——极化电压,V;

Q——电池额定容量,A·h;

A——充满电时的电池电压,V;

B——额定放电电流倍率;

it——电流对时间的积分,即电池释放的电量(A·h)。

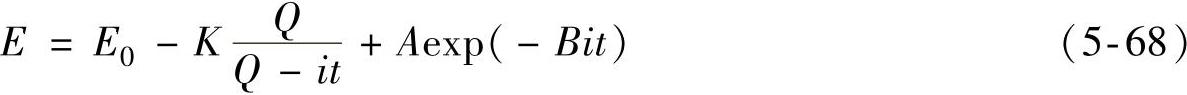

通过选取适当的参数,得到额定电流3C(120A)的放电曲线,以及不同电流大小的放电曲线,见图5-35。该特性曲线与苏州星恒公司提供特性曲线基本吻合,验证了选用的电池模型是恰当的、可靠的。

图5-35 动力电池组放电特性仿真曲线

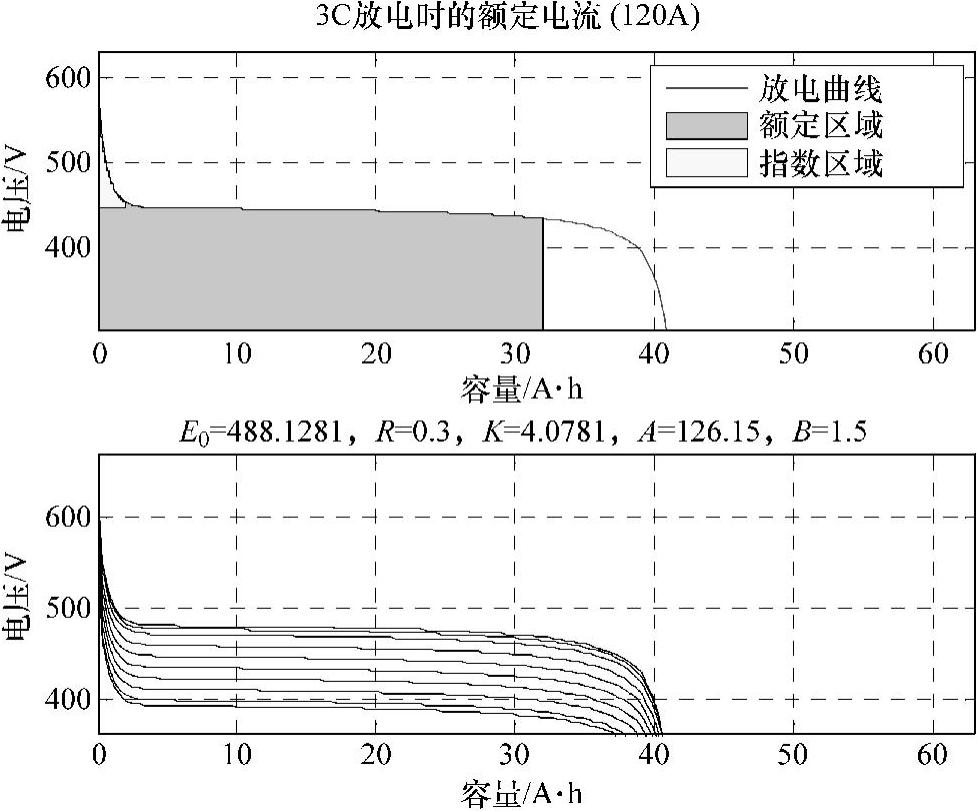

图5-36 超级电容组SOE与电压对应关系

由此给定超级电容的参数C=165F,U=480V画出图5-36所示的超级电容的SOE与电压对应关系曲线。可以看出,超级电容电压下降50%时,60%以上的总能量已经得到应用。

(2)混合动力有轨电车双向DC/DC变流器建模 由于接触网的额定电压为直流750V,且接触网电能容量远大于混合动力系统的电能容量。因此在仿真分析时,假设接触网为理想直流电源,即网压恒定750V,容量无限大。基于此,当接触网工作状态正常时,车载电源充电只需调整DC/DC变流器高压侧期望电压,使其低于750V,便可进行充电,并且充电造成的目前功率消耗不影响列车的正常工作。

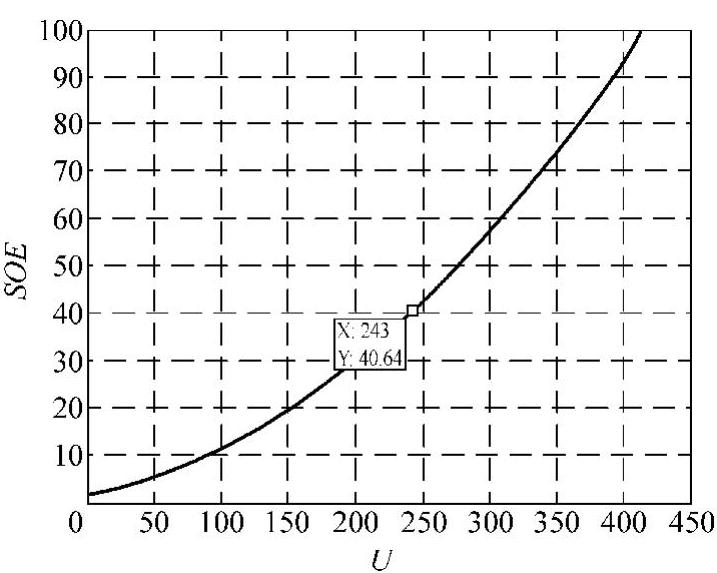

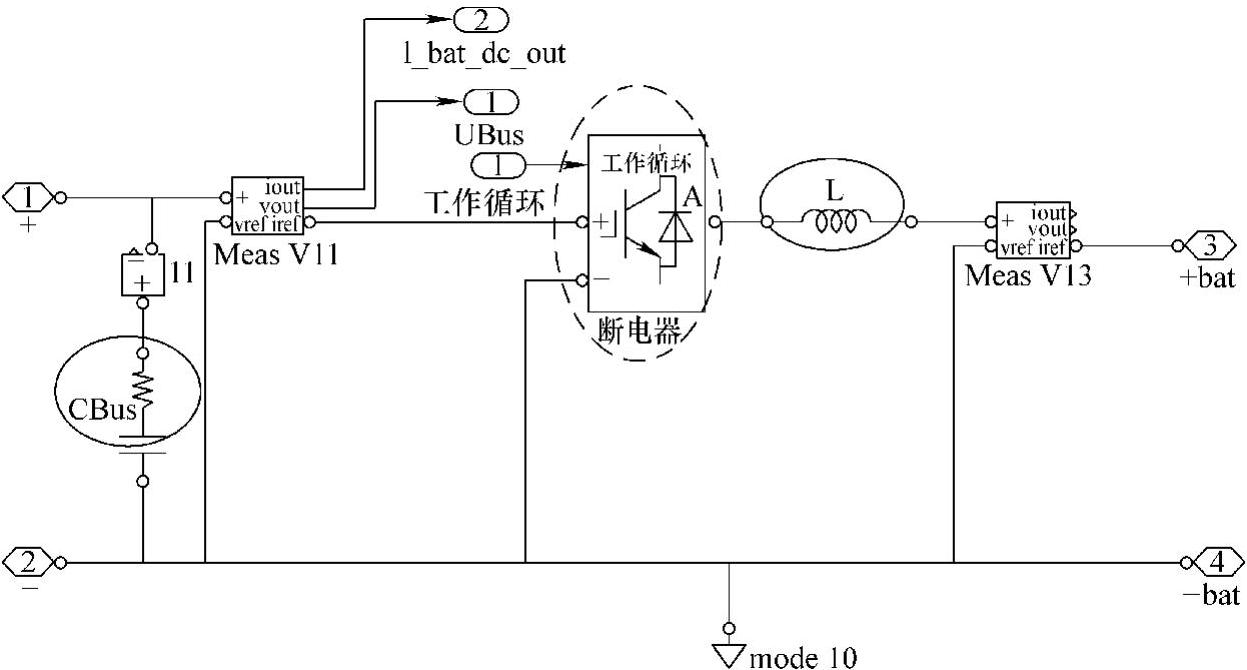

双向DC/DC变流器仿真模型模块由双向DC/DC变流器电路和双闭环控制器两个子功能模块组成,如图5-37所示。

利用单相二桥臂的桥式电路(图5-38中虚线标注部分)和LC滤波电路(图5-38中实线标注部分)组合,组成双向BOOST/BUCK电路。电路的左端为高压端,与直流母线直接并联;右端为低压端,与动力电池组或者超级电容组相连。图5-38中的“Duty Cycle”是桥式电路上下桥臂的开关信号,共有两个。为了避免短路,上下桥臂的开关信号在逻辑上互相“取反”。

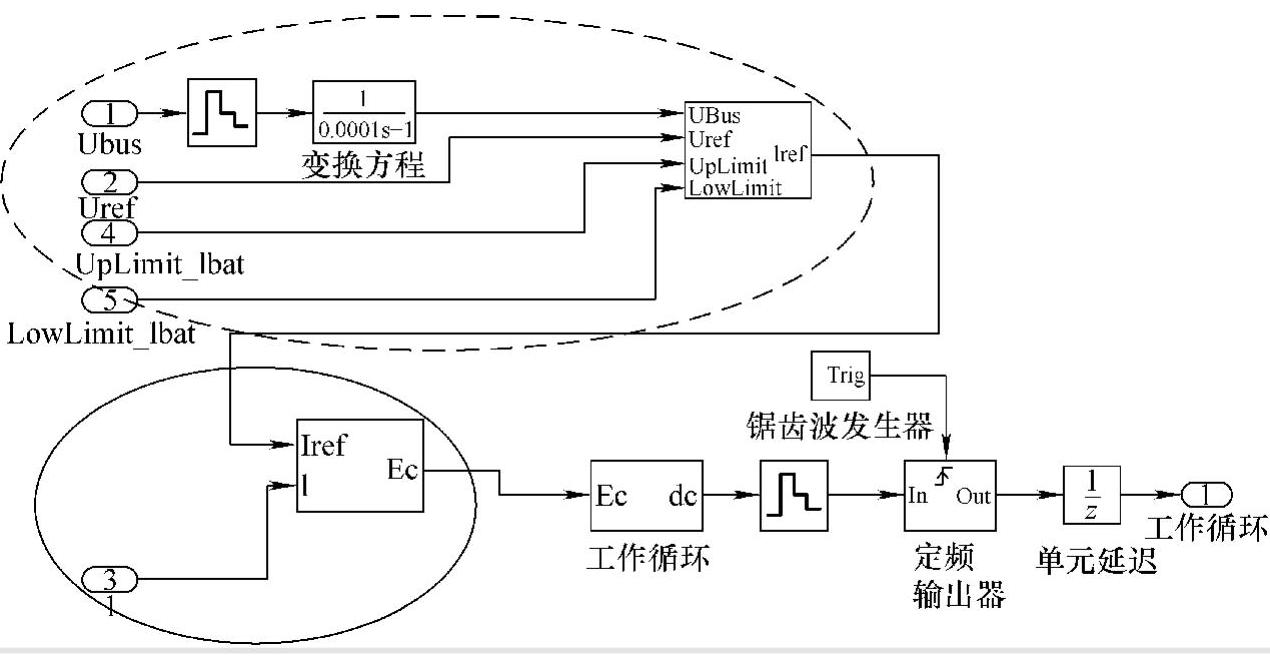

双向DC/DC变流器为双闭环结构,如图5-39所示。外环为电压环(虚线标记),采集DC/DC变流器高压侧(直流母线)电压信号为电压环反馈信号。令该信号与期望电压信号做差,偏差值通过第一个PI环节进行调节,其输出作为内环的输入信号,可看期望电流。内环为电流环(实线标记),采集DC/DC变流器高压侧输出电流信号为反馈信号,与期望电流做差,偏差值通过第二个PI环节进行调节,调整参数令其输出的范围在(-1,+1)内。为了使占空比值转换为PWM信号,进一步对内环的输出进行坐标平移,使其输出范围在(0,+1)之间。将其看作是上桥臂的逻辑开关信号,则对其取“反”,得到下桥臂的开关信号。

图5-37 双向DC/DC仿真结构图

图5-38 双向DC/DC电路仿真模块

图5-39 双闭环控制器仿真模型

可以看出,双闭环控制结构的DC/DC变流器比一般的开关电源多了电流“内环”,其作用在于能够对期望电流的范围进行调节,从而达到功率限制的目的。“UpLimitIbat”与“LowLimitIbat”分别是参考电流“Iref”的上下界,用来限制电源(电池或电容)的输出电流大小。

根据LC滤波电路参数的分析和选取方法,取DC/DC变流器的LC滤波电路参数为L=0.3×10-3H,C=3.5×10-4H。控制器内环PI调节器参数为Kp=0.005,Ki=0.1;外环PI调节器参数为Kp=10,Ki=100。

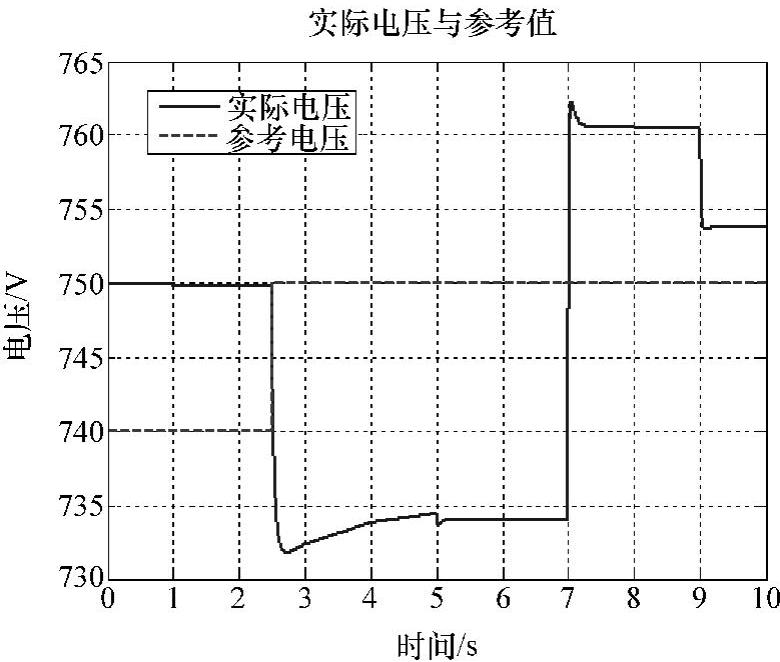

图5-40和图5-41的计算结果表明了调节器参数的选取是合理的。图5-40为DC/DC变流器电路控制器的外环电压对比图,虚线为参考电压,实线为实际母线电压。在0s至2.5s时间段内,电网正常工作,因此母线电压稳定在750V,而DC/DC变流器参考电压指令值为740V。此时,DC/DC变流器工作在BUCK模式下,即给电源充电。在2.5s时,电网断电,由备用电源系统给负载提供能量,此时参考电压指令值变为750V,大于母线电压,因此DC/DC变流器工作在BOOST模式下,即给直流母线输送能量。在7s时刻,负载电流突变,进入制动回馈工况下。回馈能量升高了母线电压,使其值超过参考电压750V,因此DC/DC变流器重新工作在BUCK模式下,电源吸收回馈能量。

图5-40 外环电压对比图

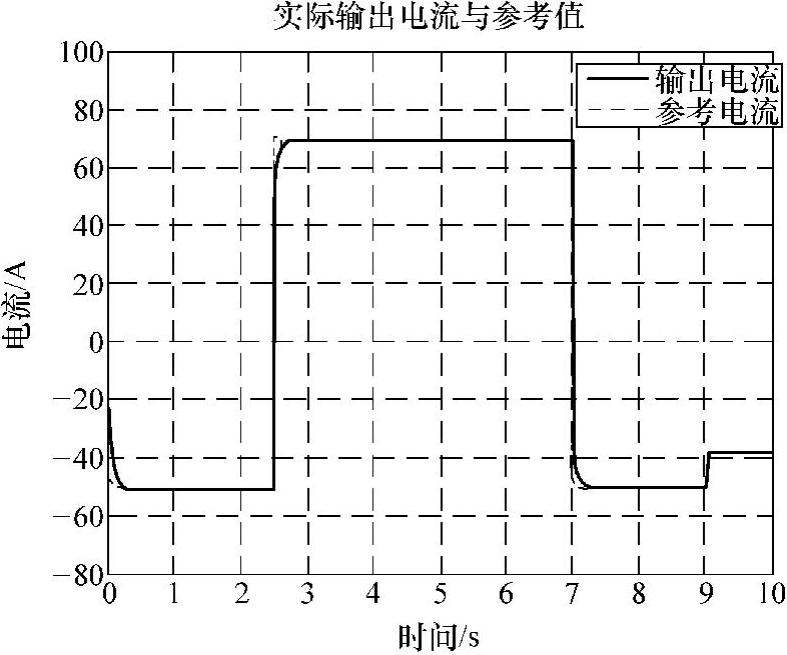

图5-41 内环电流对比图

在电压相对稳定的情况下,电流的大小在更大程度上决定了输出输入功率的大小。电流环的作用主要在于对DC/DC变流器输出电流进行限制,以此来达到间接限制功率的作用。这也是能量管理系统进行功率分配控制的基础。由图5-41可以看出,除了系统起动时造成的冲击外,输出电流很好地被限制在了参考电流以内(上限和下限之间)。说明DC/DC变流器达到了限制电流的预期目标,只要对参考电流的上下界进行实时调制,便可达到调整DC/DC变流器输入、输出功率的目的。

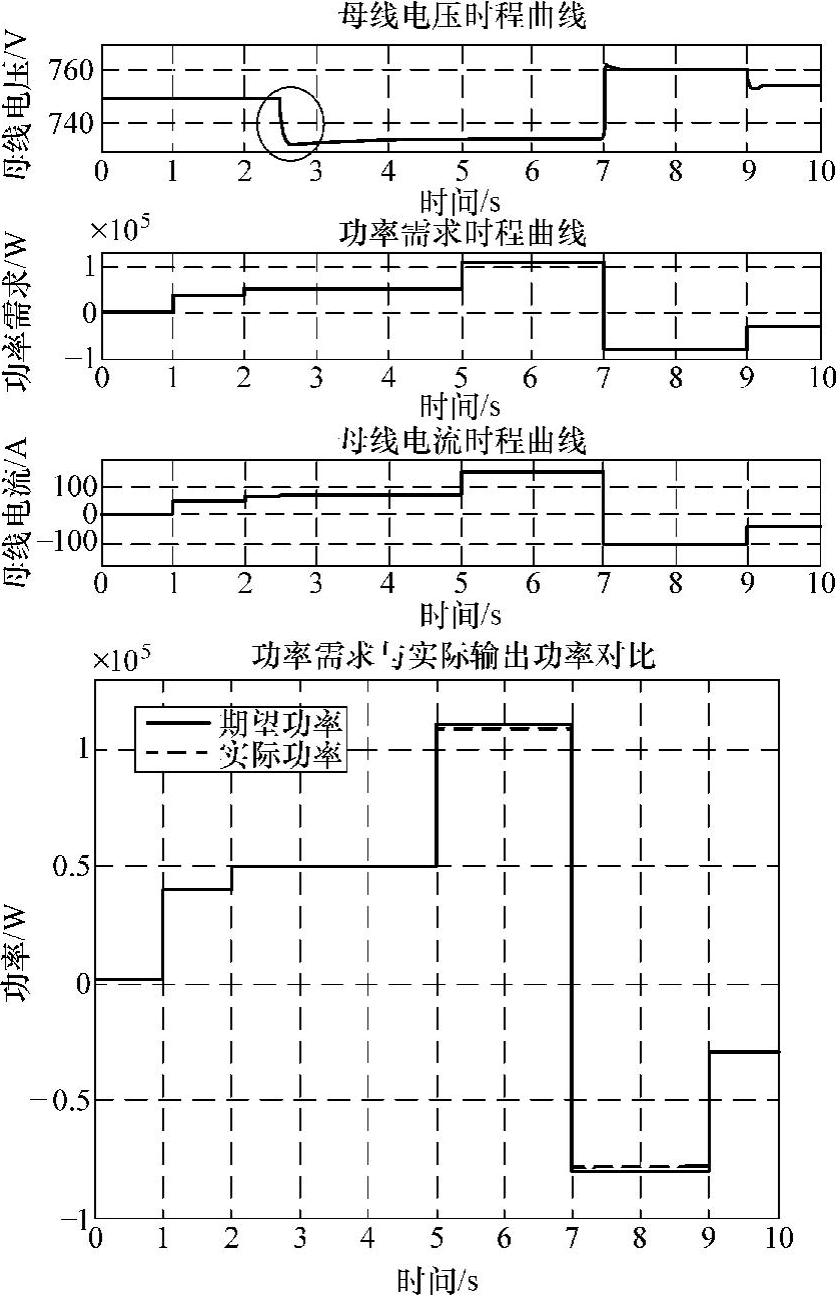

(3)仿真分析 为测试复合电源系统的功能,进行了包含各种工况的仿真分析。仿真时间共计10s,并使模拟负载突变以测试控制器性能。在仿真的前2.5s内,电网正常运行,在第2.5s时电网断电。设动力电池模块能够输出的最大电流约为120A,能够吸收的最大电流约为40A,而超级电容模块能够吸收和输出的最大电流均为600A。

仿真分析依次分以下阶段:

①在第0s时,系统的功率需求为1kW;(https://www.xing528.com)

②在第1s时,功率需求突变为40kW;

③在第2s时,功率需求突变为50kW;

④在前2.5s,电网提供全部的电源需求,并给动力电池组和超级电容充电;第2.5s时电网断电,之后全部由动力电池和超级电容共同提供电力供应;

⑤在第5s时,功率需求突变至110kW,超过动力电池组的能力范围;

⑥在第7s时,功率需求突变为-80kW,进入制动能量回收阶段,制动功率超过动力电池组能力;

⑦在第9s时,制动功率降为-30kW,动力电池组能够全部吸收该部分功率。由图5-42的计算结果可知,母线

电压始终保持在750V附近。在第2.5s

时,电网断电,造成母线电压下跌20V

左右。为了补偿母线电压下跌对功率

造成的影响,控制器做出反应令DC/

DC变流器增加输出电流。第2.5s处,

母线电流的上升抵消了母线电压下降

对功率造成的影响,由图5-42可以看

出,实际功率与期望功率时间只有微

小的差距。电网的突然断电,也未给

直流母线的输出功率造成波动。

图5-42 时程曲线、母线期望功率与实际输出功率对比

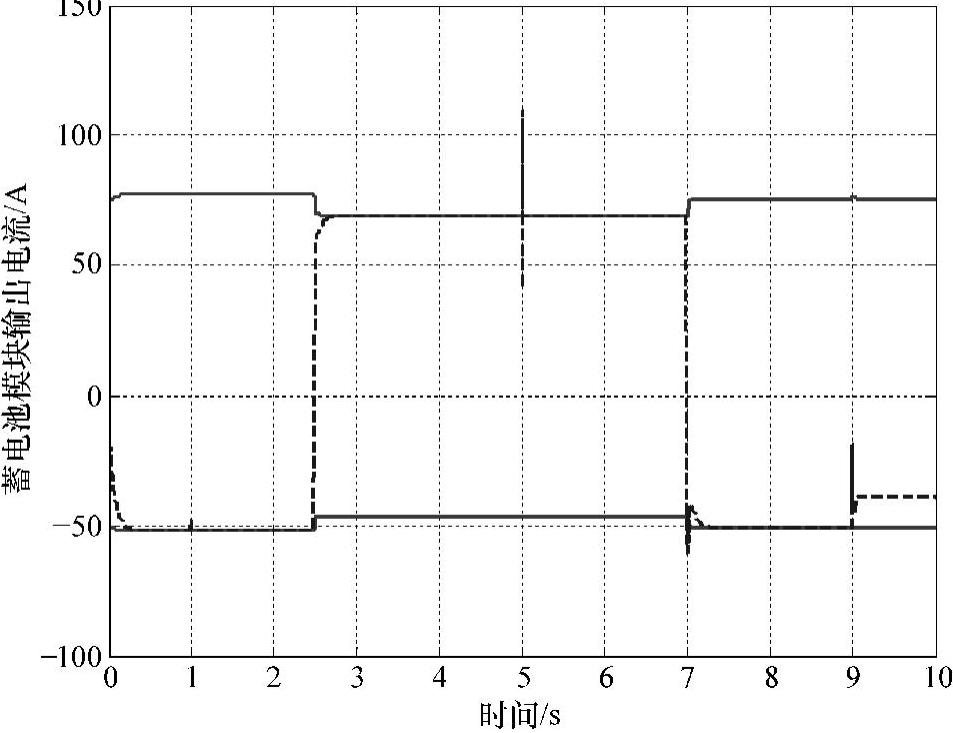

图5-43中,虚线是动力电池模块的电流限制曲线,它与动力电池模块的功率限制相对应,其上界代表能够输出的最大电流,而下界则代表能够回收的最大电流。实线是动力电池的真实输出电流。由图5-43中可看出,除一些负载突变时引起的波动外,真实输出电流被限制在了电流限制曲线内。

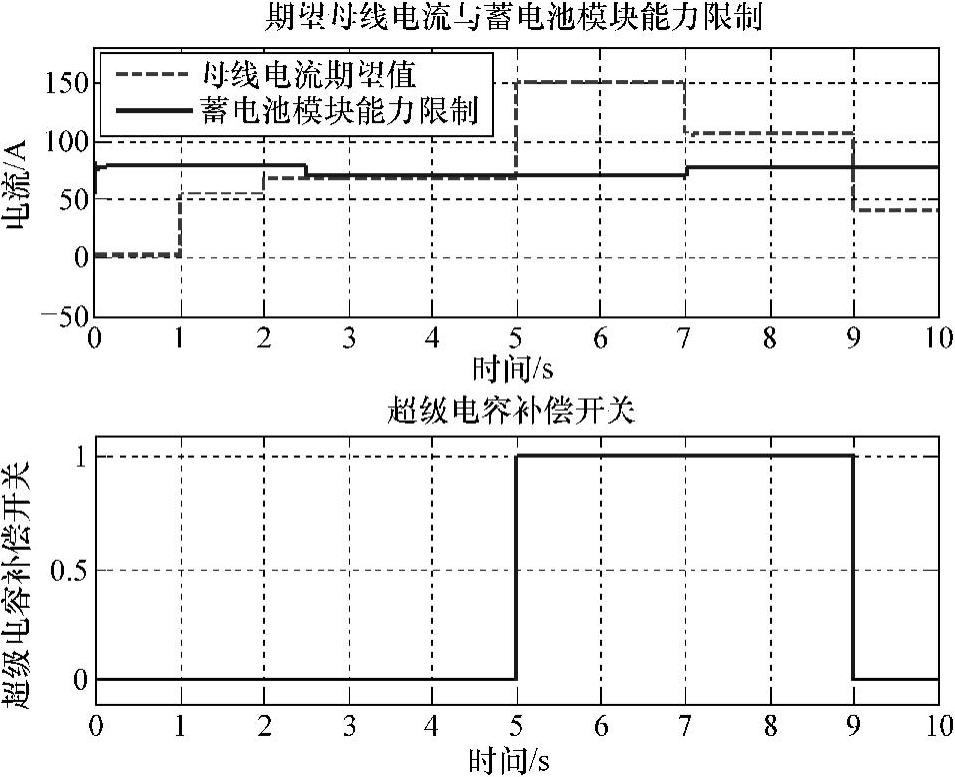

图5-44中的上图,反映了动力电池模块能力与期望能力的对比。在第5~9s内,母线电流的期望超过了动力电池模块的能力限制,因此需要超级电容补偿。下图是超级电容补偿开关,其中,在第5~7s超级电容用来补偿动力电池输出功率,第7~9s来补偿动力电池的吸收功率。

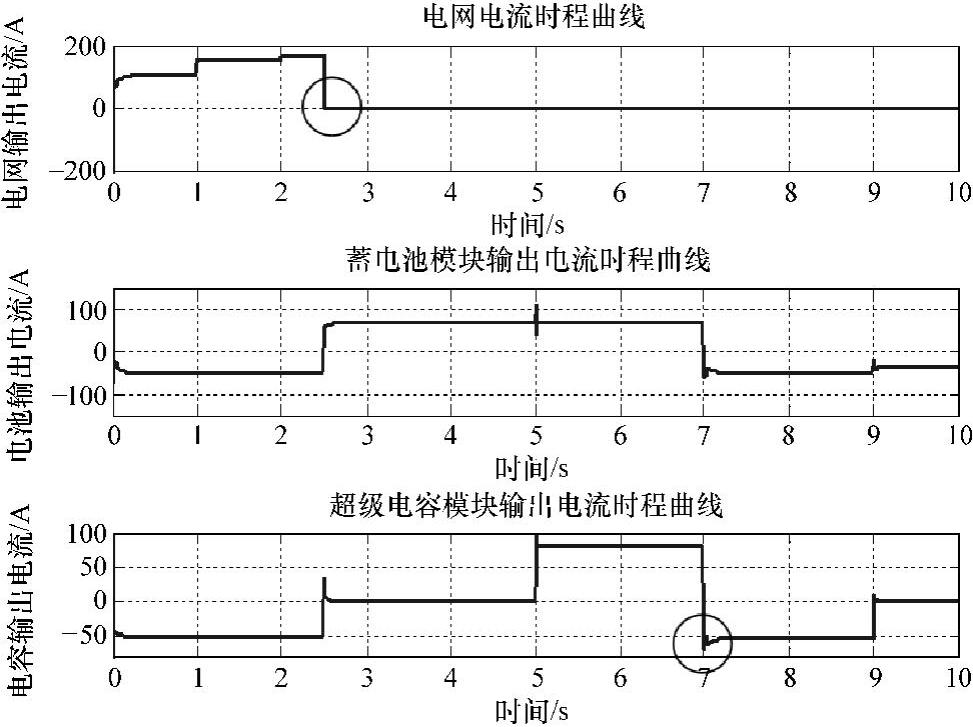

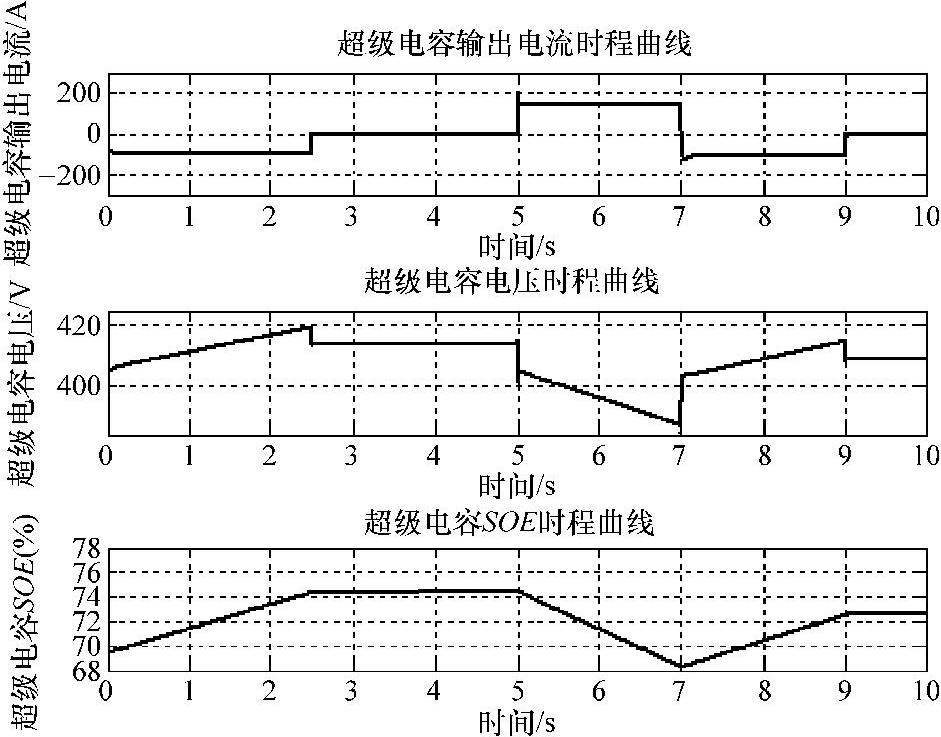

图5-45也能够反映这一点。在前2.5s,由电网来输出功率,可以看出电网输出电流很大,而动力电池和超级电容都工作在充电模式下。第2.5~5s之间,电网断电,但动力电池模块能够提供相应的功率,不需要超级电容来补偿,因此电网电流和超级电容输出电流均为0左右。而在第5~7s之间,动力电池输出能力不能够达到功率需求,超级电容给予了相应的输出补偿,此时,动力电池和超级电容的输出电流均为正值,表明两者均在输出功率。而在第7~9s之间,动力电池吸收功率的能力不足,于是超级电容也给予了相应的补偿。

可以看出,动力电池和超级电容的输出功率均为负值,表明两者均在回收能量。在第9~10s之间,动力电池的吸收能力能够满足回收功率的要求,因此超级电容停止回收能量,可以看出超级电容的输出电流为0。这与图5-44中超级电容补偿开关的值相一致。

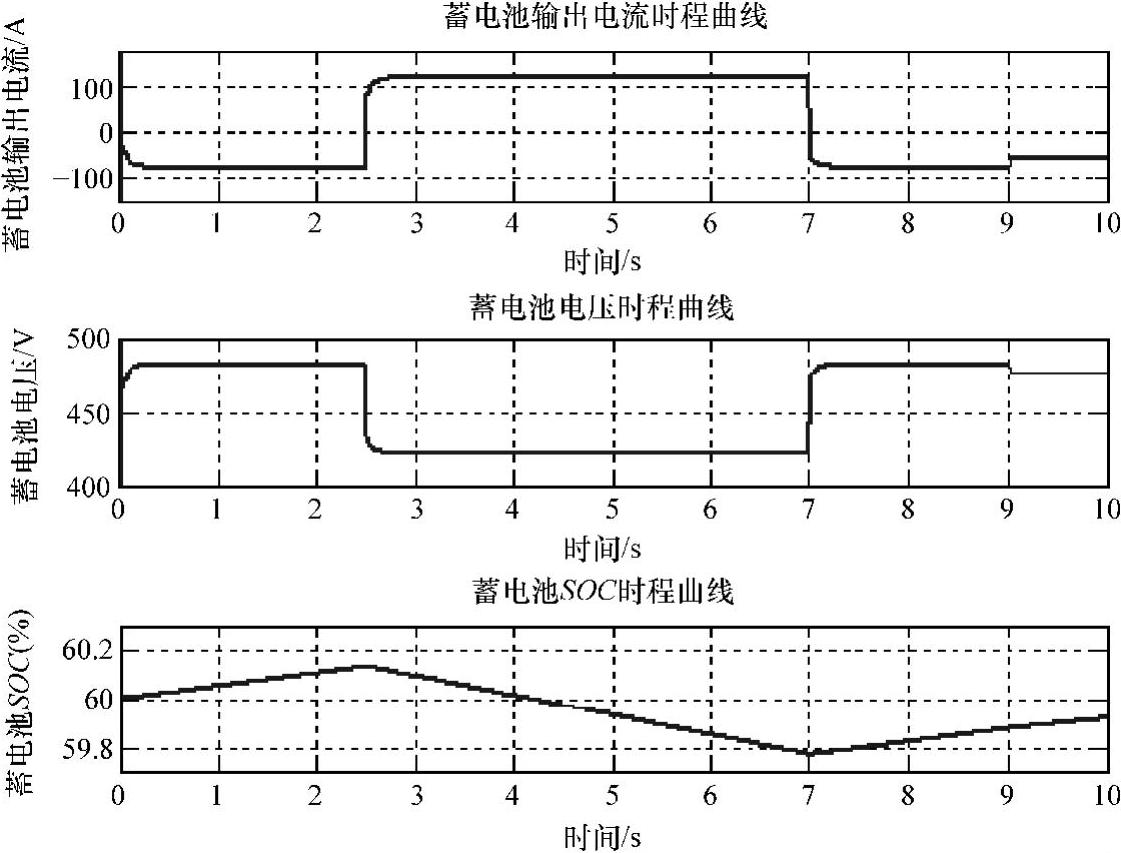

图5-46反映了动力电池的状态,上图为动力电池的输出电流,中图为动力电池电压的变化,下图为动力电池SOC变化曲线。

图5-47反映了超级电容的状态,上图为超级电容的输出电流,中图为超级电容电压的变化,下图为超级电容SOE的变化曲线。

图5-43 动力电池输出电流与电流限制

图5-44 超级电容补偿开关

图5-45 电流输出时程曲线

图5-46 动力电池时程曲线

图5-47 超级电容时程曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。