(1)热特性

1)生热机制。锂离子电池内部产生的热量主要是由四部分组成:反应热Qr、极化热Qp、焦耳热QJ和分解热Qs。反应热Qr表示由于电池内部的化学反应而产生的热量,这部分热量在充电时为负值,在放电时为正值。极化热Qp是指电池在充放电过程中,负载电流通过电极并伴随电化学反应时,电极会发生极化,电池的平均电压与开路电压有所偏差而导致产生的热量,这部分热量在充放电的时候均为正值。焦耳热QJ是由于电池内阻产生的,在充放电的过程中这部分热量均为正值,其中电池内阻包括电解质的离子内阻(含隔膜和电极)和电子内阻(包括活性物质、集流体、导电极耳以及活性物质/集流体之间的接触电阻),符合欧姆特性。分解热Qs表示在电池的电极中由于自放电的存在导致电极的分解而产生的热量,这部分热量在充放电的时候都很小,因而可以忽略不计。

由于反应热Qr在充电时为负值,在放电时为正值,因此,电池在放电过程中的热生成率要大于充电过程中的热生成率,从而导致放电时电池温度比充电时电池的温度高。对于一个完全充满电状态下的锂离子电池,它在可逆放电过程中的总反应中呈现了放热效应。更进一步来说,电池的正电极反应表现出较大的放热效应,同时负电极反应表现出较小的吸热效应,所以综合正负电极反应热效应,最终导致了锂离子电池在充放电过程中总体呈现放热效应。

对单体电池的内部而言,热辐射和热对流的影响很小,热量的传递主要是由热传导决定的。电池自身吸热的大小与其材料的比热有关,比热越大,吸热越多,电池的温升越小。如果散热量大于或等于产生的热量,则电池温度不会升高。如果散热量小于所产生的热量,热量将会在电池体内积累,电池温度升高。

因此基于传热学原理,电池传热问题模型可简化为:在不同边界条件下,单体电池在电化学反应过程中根据工作状况以不同的生热速率生热。一部分热量经由电池外壳传到周围空气中,传导至空气中的热量与单体电池表面传热系数直接相关,另一部分热量加热单体电池导致自身温度上升。

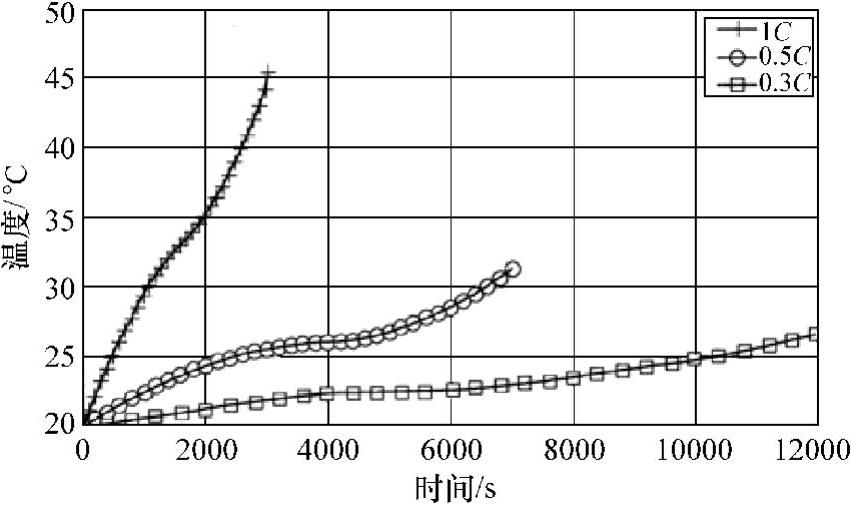

2)放电温升特性。图4-16为常温下以0.3C倍率电流充满电,再在常温下分别以0.3C、0.5C和1C倍率放电时,某磷酸铁锂锂离子电池正极柱处的温升曲线,放电截止电压为4.5V。

图4-16 不同放电倍率正极柱处的温升曲线

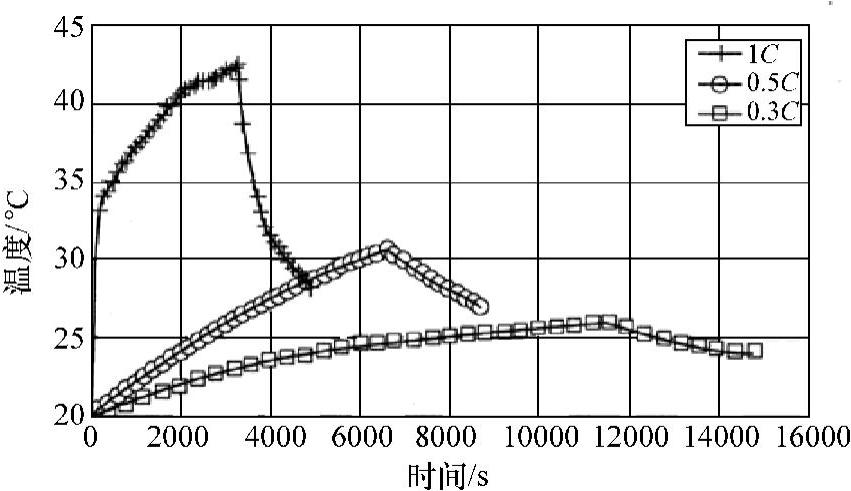

图4-17 不同充电倍率正极柱处的温升曲线

可以看出,电池放电电流越大时,正极柱处的温度上升越快,并且温度极值越高。这说明放电电流越大时,损耗的热能就越多,降低了放电效率。0.3C与1C倍率放电峰值温度相差18.9℃,在环境温度不变并且采用没有散热措施的情况下,要减小温度升高的幅度,必须减少放电电流。因此,如果在环境温度较高,并且电池大功率放电的情况下,必须采用散热措施,以保证安全问题。

3)充电温升特性。图4-17所示为在常温下以0.3C倍率电流放电结束后,再在常温下分别以0.3C、0.5C和1C倍率恒流和3.8V恒压采用恒流限压方式充电时,某磷酸铁锂锂离子电池的正极柱处的温升曲线。

可以看出,恒流充电开始阶段,电池正极柱处温升较快,这主要是因为SOC值较小,内阻较大,因而生热速率较大,温升较快;随后,恒流充电后期温升速率放缓,这主要是因为温度和SOC值上升后,电池内阻值减小,所以生热速率减小,温升放缓;等到恒流充电结束时刻,电池正极柱温度达到峰值。

图4-17表明,充电倍率越大,电池温度上升越快,并且温度峰值也越大。到了恒压阶段时,随着电流的下降,电池温度开始下降,直到电流下降至涓流为止,但充电结束时的温度高于充电前。

4)温度对锂离子电池使用性能的影响

①温度对可用容量比率的影响。正常应用温度范围内,锂离子电池温度越高,工作电压平台越高,电池的可用容量越多。但是长期在高温下工作会造成锂离子电池的容量迅速下降,从而影响电池的使用寿命,并极有可能造成电池热失控。

低温状态锂离子电池放电效率低,主要原因在于:

a)电池电解液的电导率增加,导致Li+传输性能差;

b)负极表面SEI膜是锂离子传递过程中的主要阻力,表面膜阻抗RSEI大于电解液本体阻抗Re,在-20℃以下的温度范围内,RSEI随温度的降低骤增,与电池性能恶化相对应;

c)脱嵌Li+容量不对称性是由Li+在不同嵌锂态石墨负极中的扩散速度不同引起的,低温时,Li+在石墨负极中的扩散速度慢;

d)正极与负极表面的电荷传递阻抗增大;

e)正极/电解液界面或负极/电解液界面的阻抗增大;

f)电极的表面积、孔径、电极密度、电极与电解液的润湿性及隔膜等均影响着锂离子电池的低温性能。(https://www.xing528.com)

②温度对电池内阻的影响。直流内阻是表征动力电池性能和寿命状态的重要指标。电池内阻较小,在许多工况常常忽略不计,但动力电池处于电流大、深放电工作状态,内阻引起的压降较大,此时内阻的影响不能忽略。

电池直流内阻一般通过HPPC(Hybrid Pulse Power Characterization)试验标定。HPPC是美国车辆动力电池检测手册(FreedomCAR Battery Test Manual)中推荐的复合脉冲功率特性测试工况试验,该试验的主要目的是测试电池工作范围(荷电状态、电压)内的动态功率特性,并根据电压响应曲线确定电池内阻和SOC的对应关系。

试验方法及步骤如下:

a)恒流0.3C、限压3.8V将电池充满至额定容量;

b)用1C电流放电,放出额定容量10%的电量;

c)静置1h,以使电池在进行脉冲充放电之前恢复其电化学平衡和热平衡;

d)然后进行脉冲测试,先以恒流放电10s,停40s,再以恒流充电10s;

e)重复b)~d)的步骤,直到90%DOD处进行最后的脉冲试验;

f)将电池放电至100%DOD;

g)静置1h。其中充、放电电流的大小取决于电池额定容量。

电池直流内阻遵循欧姆定律,可引起电池内部压降,并生热消耗放电能量。试验表明,低温状态下整个放电过程中直流内阻变化量明显,而高温状态下变化量则小得多。但是,放电和充电直流内阻变化的趋势是相同的,均随温度的升高而降低,随SOC的增大而减小。

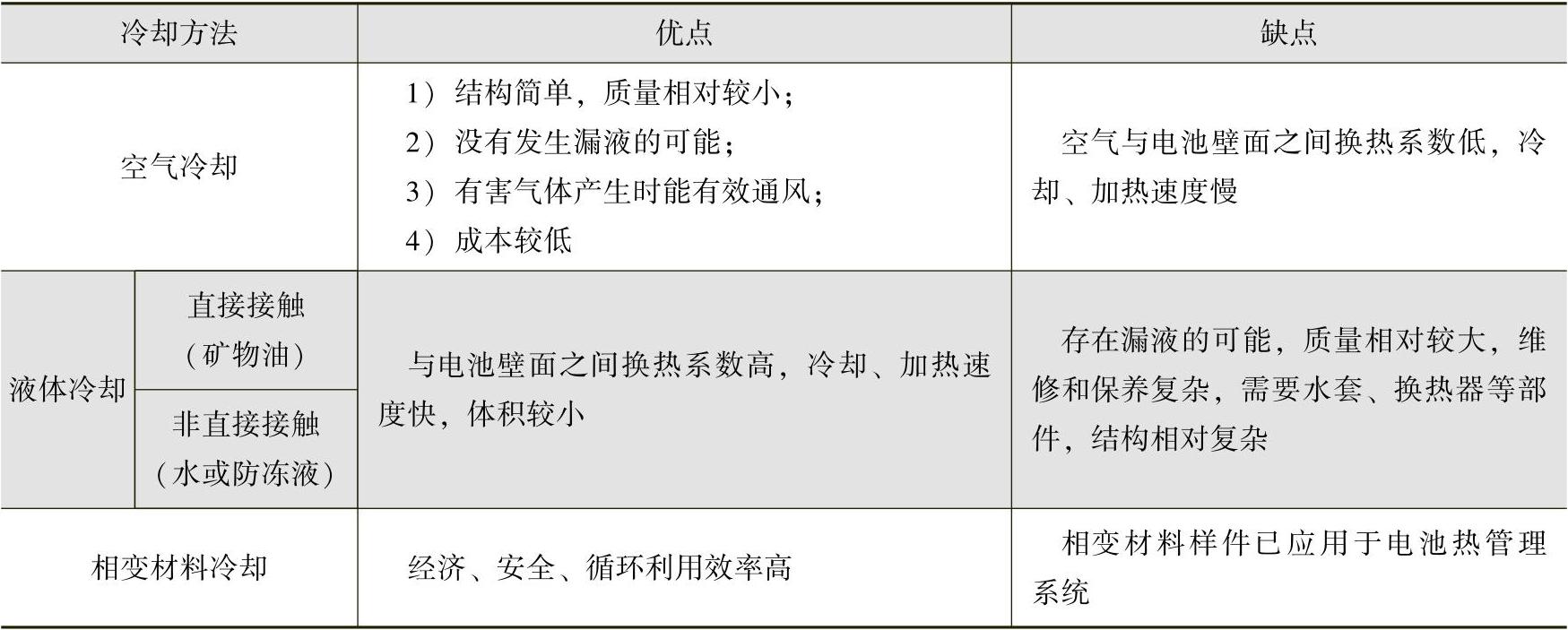

(2)冷却方法 冷却方法的选择对热管理系统的性能有很大影响,冷却方法要在设计热管理系统前确定。按照冷却介质分类,热管理系统可分为空冷、液冷及相变材料冷却三种方式,其优缺点如表4-7所示。

表4-7 三种冷却方式的优缺点

液冷必须通过水套等换热设施才能对电池进行冷却,这在一定程度上降低了换热效率。电池壁面和流体介质之间的换热率与流体流动的形态、流速、流体密度和流体热传导率等因素相关。

相变材料是指随温度变化而改变形态并能提供潜热的物质。相变材料由固态变为液态或由液态变成固态的过程称为相变过程。相变材料具有在一定温度范围内改变其物理状态的能力,既能实现动力设备在比较恶劣的热环境下对电池有效地降温,又能满足各电池单体间温度分布的均衡,从而达到动力设备的最佳运行条件,延长电池寿命的同时提高动力设备的动力性能。电池热管理系统所采用的相变材料应具有较大的相变潜热,以及理想的相变温度,经济、安全、循环利用效率高。

(3)测温点的布置与冷却风机的选择 在设计电池热管理系统时,需要选择风机的种类与功率、温度传感器的数量与测温点的位置。

以空冷散热方式为例,设计散热系统时,在保证一定散热效果的情况下,应该尽量减小流动阻力,降低风机噪声和功率消耗,提高整个系统的效率。可以用试验、理论计算和流体力学(CFD)的方法通过估计压降、流量来估计风机的功率消耗。当流动阻力小时,可以考虑选用轴向流动风扇;当流动阻力大时,离心式风扇比较适合。试验表明,在环境温度较高的情况下,动力电池组的流动阻力降增大,因此在选择冷却风机的压头时,要留有一定余量。当然,也要考虑到风机占用空间的大小和成本的高低。寻找最优的风机控制策略也是热管理系统的功能之一。

以电池箱的设计为例,电池箱的内部流动阻力为600Pa,发热量约为2kW,固此所选配风机的压头应高于600Pa,并且流量选择应保证在较高环境温度下,仍能带走电池箱的发热量,且需留有一定余量。

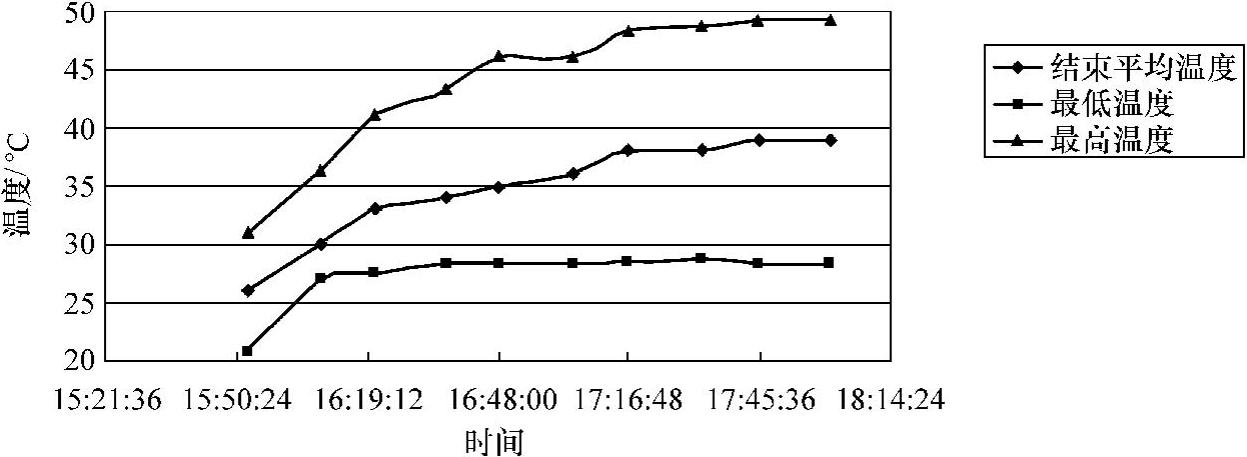

同时,针对该电池箱的初始方案进行3C充放电温升试验,试验持续2h,充放电循环过程中的平均温度、最高温度、最低温度的试验结果如图4-18所示。可以看出,电池箱内电池组的温度分布极为不均匀,因此需要知道不同条件下电池组热场分布以确定危险的温度点。本试验仅测取了13个位置的温度情况,一般测温传感器数量越多,测温越全面,但会增加系统成本和复杂性。根据不同的实际工程背景,理论上利用有限元分析、试验中利用红外热成像或者实时的多点温度监控的方法可以分析和测量电池组、电池模块和电池单体的热场分布,决定测温点的个数,找到不同区域合适的测温点。一般的设计应该保证温度传感器不被冷却风吹到,以提高温度测量的准确性和稳定性。在设计电池时,要考虑到预留测温传感器空间,比如,可以在适当位置设计合适的孔穴。

图4-18 电池箱温升试验数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。