系统调试基于TI开发的完整DSP集成开发环境软件CCS(Code Composer Studio)完成。此软件具有实时操作系统(DSP/BIOS),可以实现主机和目标系统之间的实时数据交换,以及实现数据可视化和高级事件触发等,从而有效缩短软件开发周期。

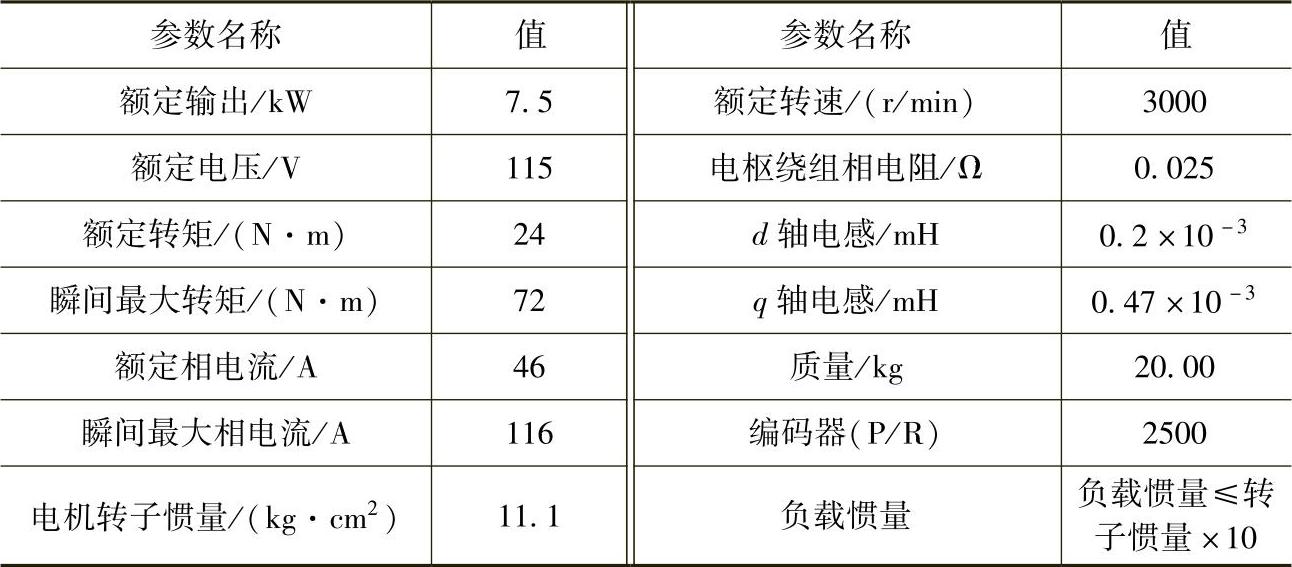

系统实验电机参数如表6-3所示。

表6-3 实验电机参数

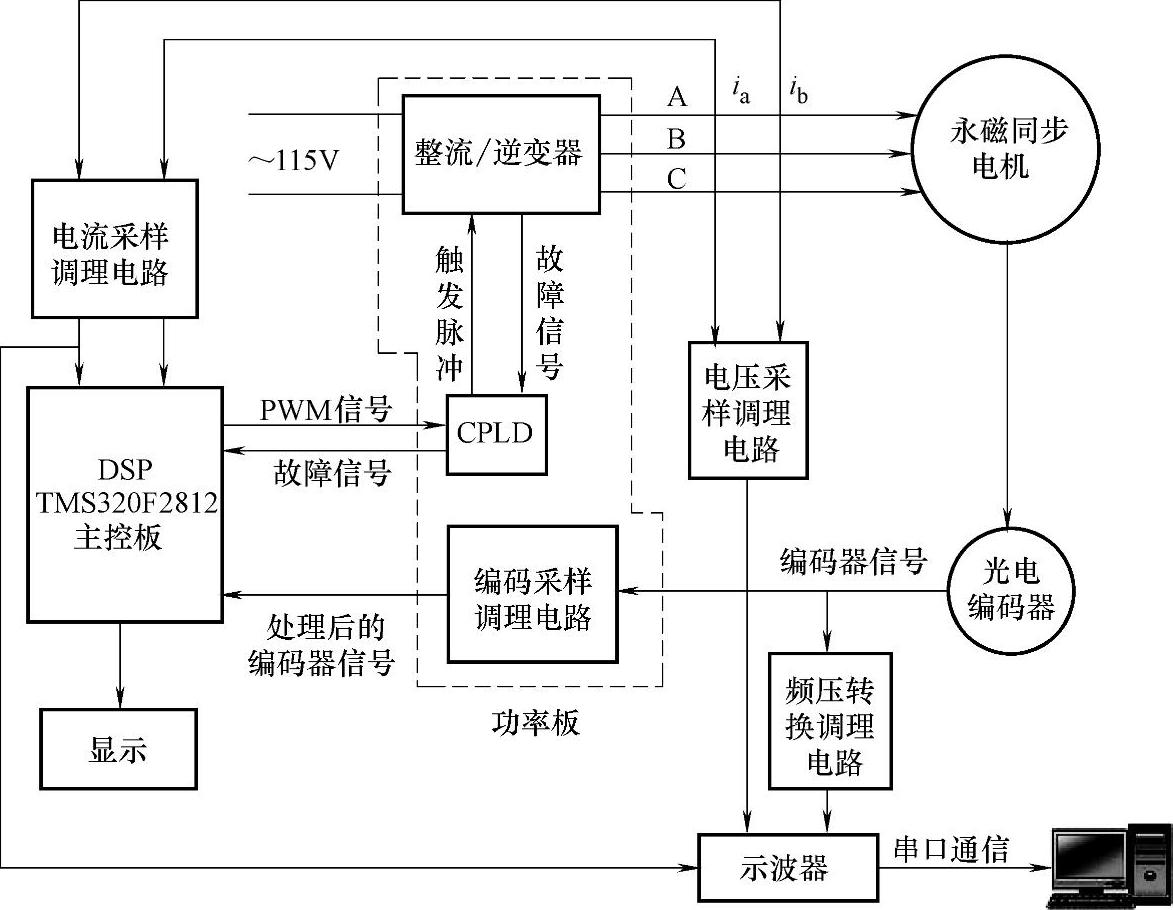

实验系统结构示意图如图6-49所示。实验中主要对电机转速、线电流和线电压三个量进行录波、观测。因为转速是基于转子位置进行计算的,即与转子编码器的脉冲信号的频率成正比关系,为了更加直观地显示转速信息,实验中通过频压转换电路对编码器脉冲信号进行处理,转换为易于观测和测量的电压信号。线电流的采集通过电流霍尔传感器转换为电压信号通过示波器直接测量。线电压属于高压量,由于示波器量程的原因,线电压的测量需要专门的测试工具进行测量。例如,采用高压探头扩大示波器观测范围,或者采用电压互感器将高压转换为低压信号直接用示波器进行测量。示波器测量所得的波形和数据可利用USB接口和配套的软件将其传输到计算机上进行保存。

在实验平台上实现了基于SVPWM的永磁同步电机调速控制系统,系统调制频率为12kHz。下面分别给出了一些实验波形。

图6-49 实验系统结构示意图

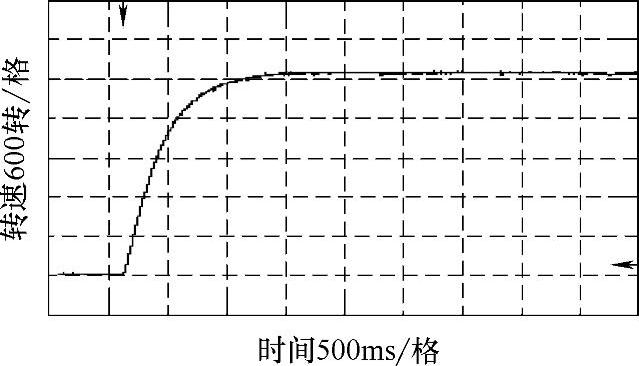

图6-50 额定转速起动波形

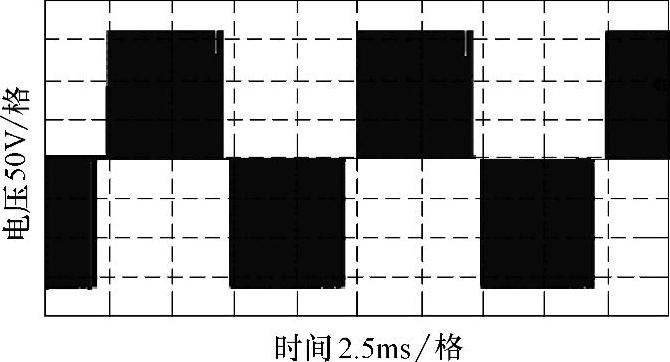

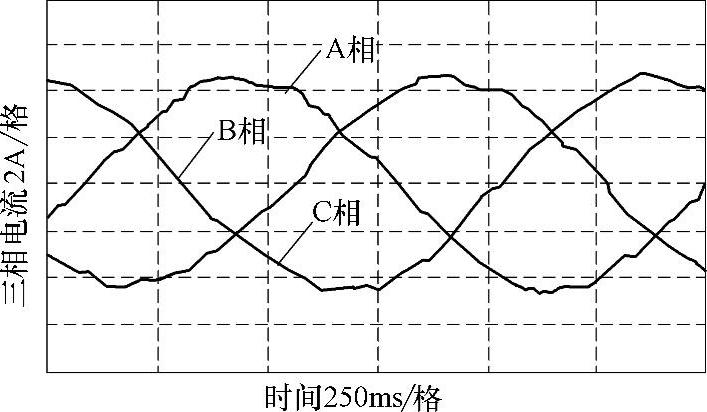

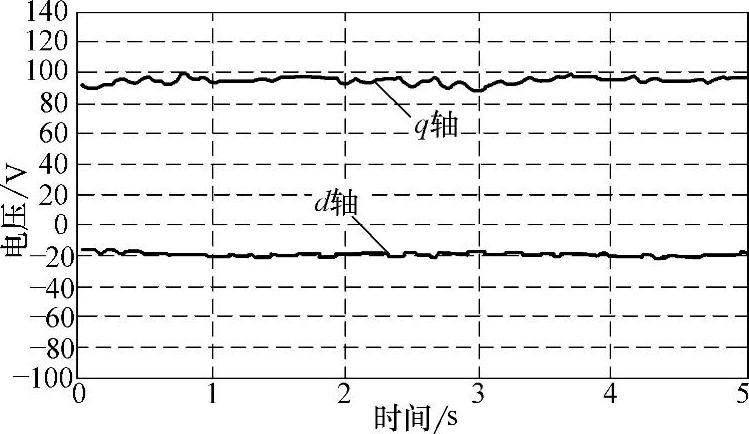

图6-50所示为额定转速空载起动下转速输出波形。图6-51所示为额定转速下逆变器输出线电压波形。图6-52所示为额定转速轻载情况下三相电流输出波形。图6-53所示为电机额定转速下d轴和q轴电压波形。

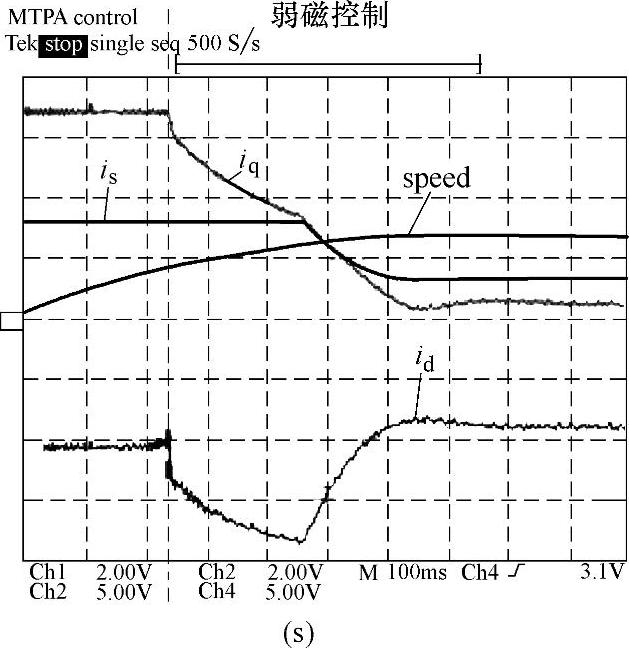

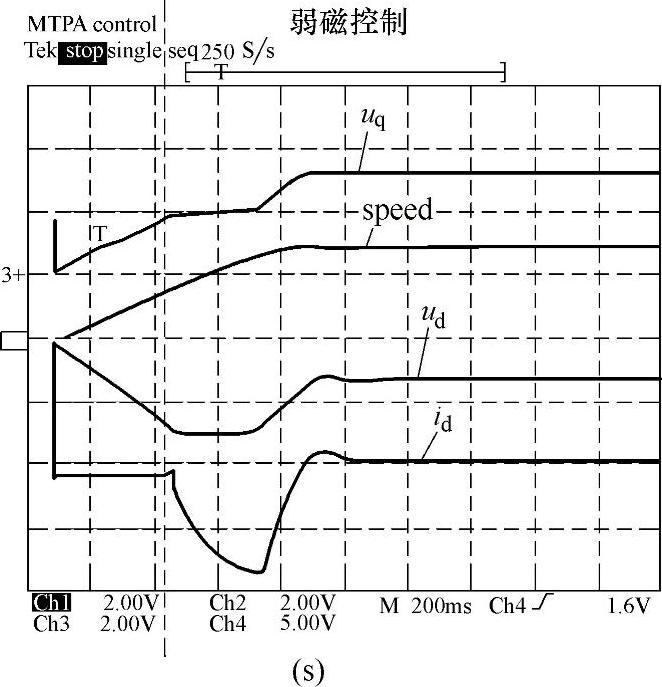

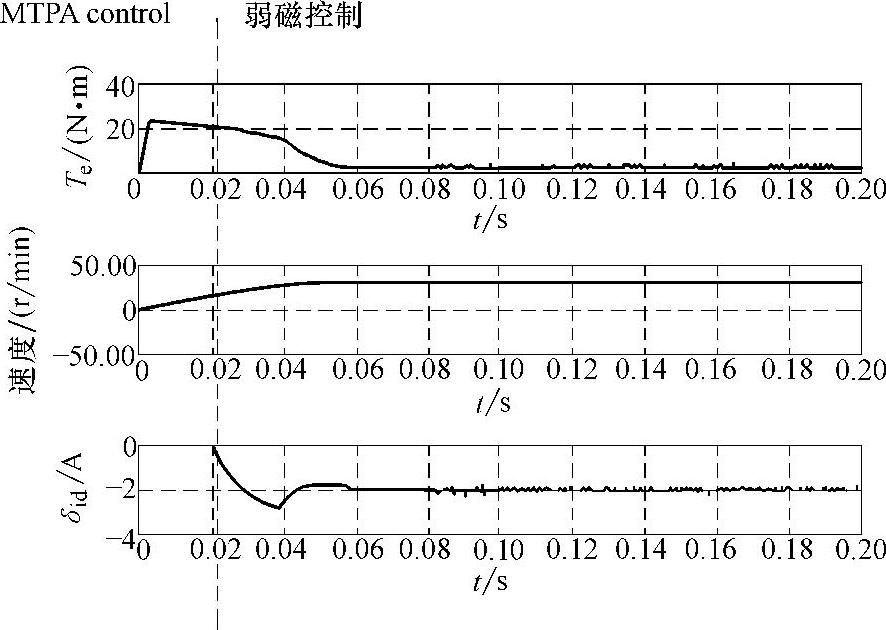

图6-54~图6-56分别给出了单位电流最大转矩控制(MTPA)和弱磁控制整个区域的输出特性[9]。

图6-51 3000r/minAB线电压

(https://www.xing528.com)

(https://www.xing528.com)

图6-52 轻载三相电流波形

图6-53 d轴和q轴电压波形

图6-54 控制系统的输出动态特性(1)

图6-55 控制系统的输出动态特性(2)

图6-56 恒转矩控制和弱磁控制下的输出波形

本章小结

首先论述了弱磁控制的基本矢量图,以及电流控制策略中的恒转矩控制与弱磁控制下的电流和控制角方程;分析了电机参数特别是对电机转矩输出能力的影响。

创建了考虑磁路饱和的内置式永磁同步电机Matlab仿真模型,完成了内置式永磁同步电机饱和补偿的弱磁解耦控制系统仿真,仿真结果表明考虑饱和补偿的解耦控制有效地拓宽了恒功率区的速度范围。针对因磁路饱和影响的实时变化的电感参数,提出了在线获取时变参数的在线参数估计模型,该模型能快速追踪电机不同工况下的变化参数值,具有快速、准确、简单等优点。然后,将辨识参数应用在最大转矩每安培电流控制、弱磁控制中。

本章建立了三个不同的内置式永磁同步电机的控制系统模型,分别为不考虑磁路饱和影响的控制系统(即控制算法中参数为常数的控制系统)、非线性插值补偿磁路饱和影响的控制系统和在线参数估计模型补偿饱和影响的控制系统。通过仿真结果分析,不考虑磁路饱和影响的控制系统,因控制算法中的电机参数与电机运行时的参数有较大误差,存在电压控制器饱和、转矩输出能力降低和控制精度差、稳定性差等问题。非线性插值补偿磁路饱和特性的控制系统,可以有效地解决上述问题,但是并不是完美的,这种方法不具有通用性,是以已知电机不同工况下电感参数值为前提的;并且随着温度变化和电机老化等,测量的参数仍与实际电机中的参数值存在误差,对于高精度的控制系统,这种方法是不适用的。因此,只有将实时变化的参数值应用在控制算法中才是最有效的。在线参数估计模型能够准确地辨识时变电感参数值,对于完全依赖参数精度的驱动控制系统,这种方法可以提高控制系统的精度和稳定性,并增大了电机的转折速度点,拓宽了恒功率区的速度范围,提高了输出转矩,很好地解决了电压控制器饱和等问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。