ISA可以采用两种方式与发动机耦合,一是直驱,即将ISA直接装在发动机曲轴上,另外一种是有差耦合,这与目前起动机和发电机与发动机的耦合方式相似。从设计约束、性能和成本角度,每种耦合方式各有特点。

4.5.8.1 有差耦合

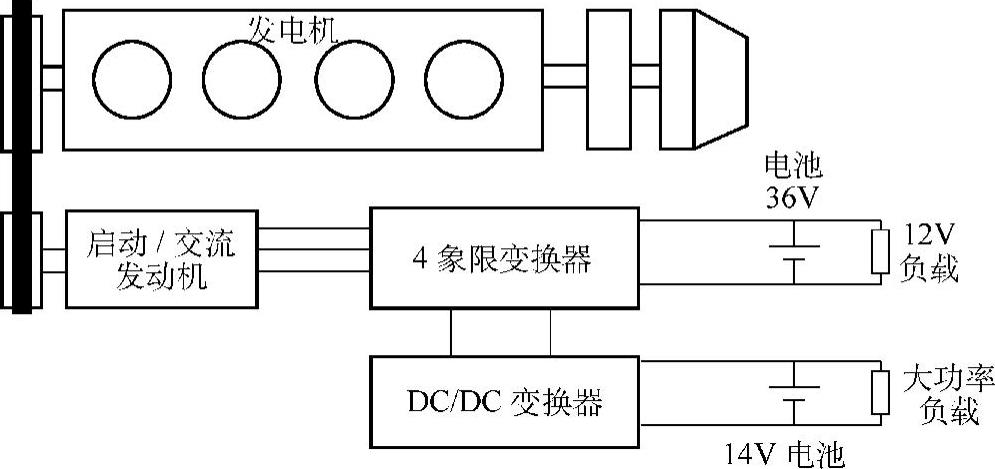

有差耦合和目前的耦合方式非常类似,因此发动机不需过大改动。有差传动可通过链条、齿轮或皮带实现。图4-38给出了使用皮带的有差耦合方式[16]。

链耦合使用链条和链轮实现传动。这要求ISA安装在传动系附近。与皮带传动相比,链传动宽度较小,这是因为链条坚固耐久寿命长[16],并且可以通过加油润滑进一步增强其耐久性和寿命。链耦合的缺点是噪声大,可以使用无声链条来解决,但成本较高。

图4-38 皮带驱动有差耦合ISA

齿轮耦合也要求在传动系附近安装。齿轮耦合的最大问题是在高速时会影响传动性能。高速时,会出现齿轮擦伤,从而导致齿轮损坏。这可通过使用高规格材料解决,但会带来如齿和表面磨光等制造问题和成本偏高的问题。因此,齿轮耦合一般选择低速多级方式,这要求对变速箱进行改动。

如果ISA选择皮带耦合,则需要增加现用皮带的宽度,以满足负载增加的需要。皮带耦合噪声小,成本低,安装方便,也不需润滑。

皮带耦合可以用一个皮带也可以用两个皮带。一个皮带的优点是皮带数量少,缺点是皮带需要加宽,以满足ISA负载增大的需求。由于皮带加宽,所以需要用新型皮带轮。用两个皮带的优点是可以用传统的皮带轮,但由于多安装了一个皮带轮发动机轴的长度会增加,这样做成本低,但由于轴增长,使轴承受力增大。

当使用皮带传动时,需要一些辅助设备,如双向张紧轮,用于将皮带轮固定到ISA的螺栓和螺母,以及高耐久性皮带,这些设备必须认真选择。更为重要的是,在ISA轮毂或者发动机轴的皮带轮上必须安装减振装置,因为ISA的转矩脉动很大。皮带主要根据其高速时的要求选择,包括重量、宽度、摩擦、离心力以及噪声。链传动也曾尝试在汽车ISA上使用,但同样存在高反射惯性、ISA和发动机转矩脉动、发动机低速时链条断裂等问题。

有差耦合安装容易维修方便。但其传送功率一般不超过5kW,如果超过,则机械部件受力过大可能造成损坏[14]。因此,有差耦合的主要问题是机械部件可靠性问题,无论大功率还是小功率场合都是如此。

4.5.8.2 直驱

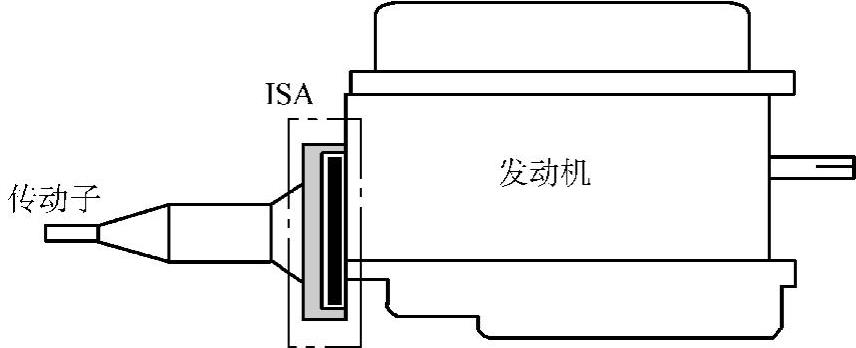

采用直驱方式时,ISA直接和汽车传动装置安装在一起,因此也被称为集成起动发电机,如图4-39所示。ISA可以安装在主传动和发动机之间,也可以安装在附属装置一侧。后者需要延长发动机轴的长度,所以会导致轴承磨损严重。另外,为给ISA提供安装空间,电机以及发动机的尺寸必须重新设计,特别当发动机横向安装时改动较大。前者的主要问题是总成问题,因为传动系统必须作相应的改动。

图4-39 直驱ISA(https://www.xing528.com)

这种耦合方式起动噪声小,发电机输出功率能超过5kW(可达12~15kW)且发电时转速低[32],不需要皮带轮、张紧轮和皮带。如果设计合理,可利用电机转子实现飞轮的作用,因此发动机的飞轮也可省去。由于直接耦合,ISA还可以为发动机提供振动阻尼,这样的ISA也被称为集成起动发电阻尼机(ISADs)。

直接耦合方式下,电机在发电和起动模式下转速比是1∶1。目前,一般采用速比为2.5∶1的耦合方式。因此,为保证足够的起动转矩,电机的体积和重量必须增加。由于ISA只使用一台电机取代原来的两台,总的体积基本相当。ISA和发动机直接相连,所以必须承受高温高振动的工作环境,因此电机必须有很好的冷却系统,并且需要专门设计和开发大气隙的电机。

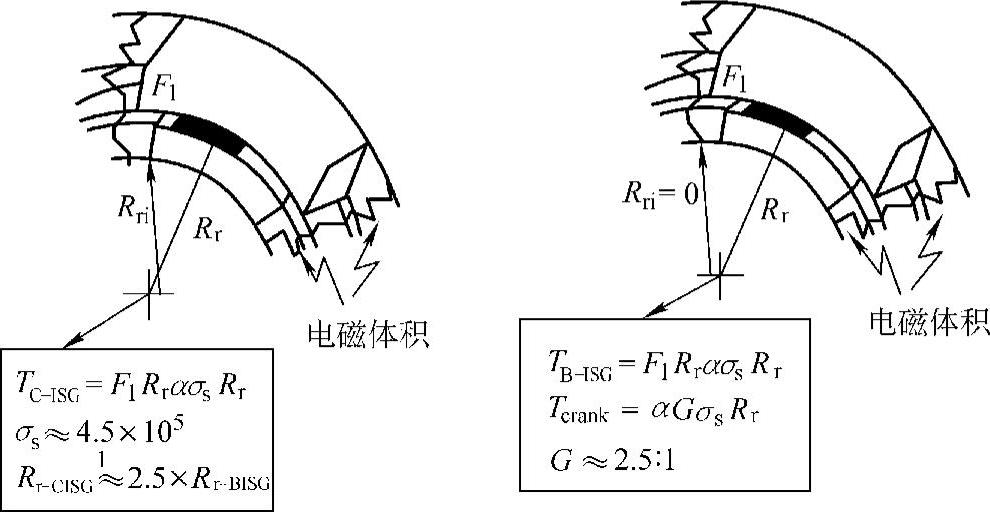

图4-40对比了直接耦合和有差耦合的基本物理特性,比较的前提是电机转子单位表面积产生的牵引力相同。这样会有偏差,如由于ISA直径较大所以能够有更大的电磁功率,但一般情况下,假设二者的电磁功率是基本相等的。直接耦合ISA是有差耦合ISA和传统发电机直径的2.5倍。目前有差耦合ISA(如果没有内部切换起动和发电模式的齿轮和变速器)一般带轮的速比是2.0~3.0之间,这和传统发电机基本相同。ISAs首先是用于起动发动机的,但在发动机超速时,如突然卸载或者控制器限速失效时,不能导致转子损坏。目前市场上的ISA一般采用皮带耦合,或称为B—ISA,其速比一般在2.5∶1左右。为区别起见,将直接安装在发动机曲轴上的直驱方式称为C—ISA。

图4-40 B和C—ISA基础

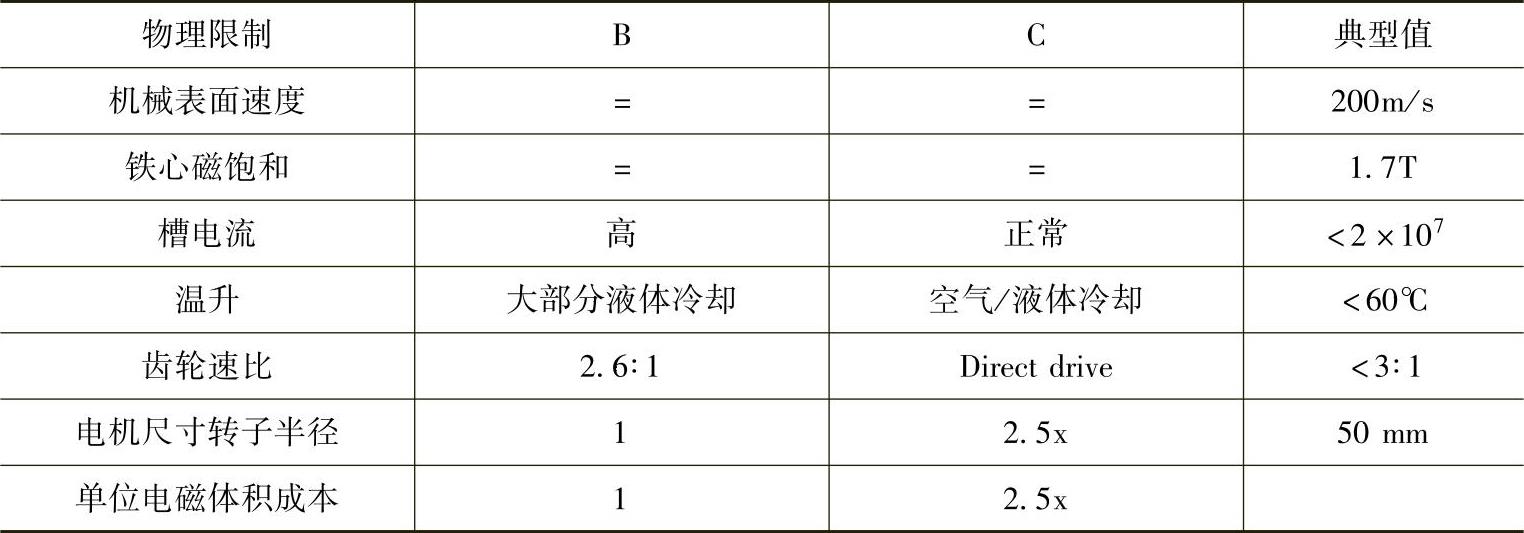

第一个原理比较可以看到比较有趣的是直驱C—ISA或ISG和有差耦合B—ISA或ISG的臂比和有差耦合和直驱的速比是相同的,当然在此定义直驱的速比是1∶1。由此可以得到其他一些有趣的比较结果,见表4-2。

表4-2 B和C—ISA特性对比

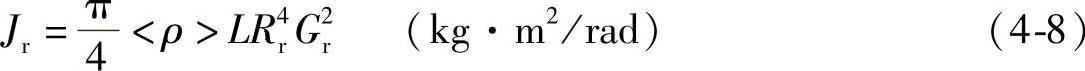

表中应该特别关注最后两行,这两行从所用材料多少和成本角度对B—ISA和C—ISA进行了对比。如果要给发动机曲轴传递相同的转矩,C—ISA的电磁体积一般是B—ISA的2.5倍,相应的成本比例也与此相当。接下来,对两种ISA在发动机曲轴的反射转矩进行对比,这一特性在设计时是必需严格限制不能过大的。首先和前表中比较采用相同假设,即认为两种电机中的电磁密度是相同的,这一假设一般是可接受的,这是因为电机的定转子所用的材料都是相同的,槽填满率也基本相当,其他的体积就只剩下气隙。另外需要注意的是,两种电机的转子有效长度L是相同的(大概50mm)。下面首先定义转子的转动惯量为

定义B—ISA和C—ISA反射惯量系数如式(4-9)所示,其中Rrx为ISA转子半径,Grx为ISA和发动机曲轴之间的速比,x为B或C。

根据式(4-9)可知,惯量系数为6.25,该结果可用已知的C—ISA和B—ISA的转子惯量值进行校验。假设一个C—ISA的转子半径是120mm,长50mm,则其转动惯量大概是J0C=0.07kg·m2/rad,根据式(4-9)可知,相应的B—ISA的转动惯量应该是J0C=0.011kg·m2/rad,这一结果是比较合理的。作为比较,考虑14V/120A伦德尔发电机,其转动惯量J0-Lund11=0.0046kg·m2/rad,大约是B—ISA的一半。

总之,随着汽车电气负载的不断增加,ISA是比较理想的解决方案。在深入研究PM、IM和SRM的特性和不同的驱动方案之后,能够开发出功能强大的ISA,不仅具有主要的起动和大容量发电功能,还能进一步提升汽车性能,如降低排放增强燃油经济性等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。