(一)判稳准则

控制图的判稳准则基于小概率事件原理。因为第Ⅰ类错误的概率α=0.27%取得很小,所以只要有一个点子在界外就可以判断有异常。但α很小,第Ⅱ类错误的概率β就大,即利用一点在界内来判稳,就有很大的漏报可能性。如果连续有m(m≫1)个点全部都在控制界限内,情况就大不相同。这时,m个点同时犯第Ⅱ类错误的概率为βm。因为β<1,m≫1,所以βm非常小,也就是说漏判的可能性极小。当m非常大时,则即使有个别点出界,过程仍可看作是稳态的,这就是判稳准则的思路。

判稳准则:在控制图上点子排列随机的情况下,符合下列情况之一就认为过程处于稳态:

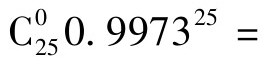

(1)连续25个点,界外的点数d=0;

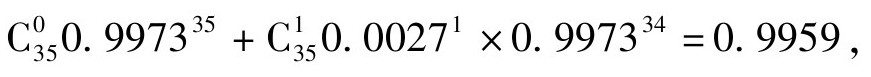

(2)连续35个点,界外的点数d≤1;

(3)连续100个点,界外的点数d≤2。

关于控制图上点的排列随机,指的是控制图上点的分布没有异常准则所列的各种情况。另外,凡是点恰在控制限上的,均作为超出控制限处理。

对判稳准则(1),过程处于统计受控状态的概率P(连续25点,d=0)= 0.9346,过程处于失控状态的概率仅为α1=0.0654。

0.9346,过程处于失控状态的概率仅为α1=0.0654。

对判稳准则(2),P(连续35点,d≤1)= 过程处于失控状态的概率仅为α2=0.0041。

过程处于失控状态的概率仅为α2=0.0041。

同理,对判稳准则(3),过程处于失控状态的概率为α3=0.0026。

这三种情况均为小概率事件,在一次试验中实际上不可能发生,若发生则判断过程失控。根据上述α1、α2、α3的数值,可见它们依次递减,也即这三条判稳准则判断的可靠性依次递增。

从经济的角度看,对于初始控制图,首先应利用判稳准则(1),对于25个点,若全部落在控制限内,则判稳,可以利用该图进行后续生产过程的控制;反之则不能判稳,需要寻找点出界的原因,如果是系统异因造成的点出界,则要采取措施消除系统异因,废弃当前的抽样数据,重新根据抽样方案进行抽样;如果是偶然因素导致的点出界,则需要补充抽样点,利用判稳准则(2)进行判稳,依次类推。

(二)判异准则

1.两类判异准则

(1)点出界就判异。前面讲述控制图原理时已提到控制图的两类错误,休哈特控制图采用了3σ原则,使得犯第Ⅰ类错误的概率很小(α=0.0027)。

(2)界内点排列不随机判异。如果仅根据“点出界则判异”这一条判异规则来判异,则犯第Ⅱ类错误的概率β会比较大,会使生产过程产生大量不合格品,给企业带来较大的经济损失。为降低犯第Ⅱ类错误的概率β,休哈特增加了“界内点排列不随机就判异”的准则,这些判异准则的依据均是统计学中的小概率事件原理。

由于对点子的数目未加限制,故上述的第二种模式原则上可以有无穷多种,但现场能够保留下来继续使用的只有具有明显物理意义的若干种,在控制图的判断中要注意对这些模式加以识别。

2.常规控制图的国家标准

GB/T 4091-2001《常规控制图》引用了西方电气公司统计质量控制手册,规定了8种判异准则。为了应用这些准则,将控制图等分为6个区域A,B,C,C,B,A,每个区宽σ,见图5-9~图5-16。

(1)准则1:1点落在A区以外(图5-9)。

图5-9 准则1的图示

在许多应用中,准则1甚至是唯一的判异准则。准则1可对参数μ的变化或参数σ的变化给出信号,变化越大,则给出信号越快。准则1还可对过程中的单个失控做出反应,如计算错误、测量误差、原材料不合格、设备故障等。在3σ原则下,准则1犯第一类错误的概率为α=0.0027。

(2)准则2:连续9点落在中心线同一侧(图5-10)。(https://www.xing528.com)

图5-10 准则2的图示

此准则是为了补充准则1而设计的,以便改进控制图的灵敏度,减少犯第Ⅱ类错误的可能性。选择9点是为了使其犯第Ⅰ类错误的概率α与准则1的α=0.0027大体相仿,同时不至于增加过多的点从而降低灵敏度。在控制图中心线一侧连续出现的点称为链,其中包含的点数目称为链长。若过程正常,则下列事件发生的概率分别为

根据判异灵敏度适度的原则,如果灵敏度太高,则判异的概率大,可能带来不必要的纠错成本;如果灵敏度过小,则不容易发现系统变异。从上面的计算可知,选择9点是比较合适的,其犯第Ⅰ类错误的概率α与准则1的α相近。

(3)准则3:连续6点递增或递减(图5-11)。

图5-11 准则3的图示

此准则是针对过程平均值的趋势(增大或减小)而设计的,它判定过程平均值的趋势变化要比准则2更为灵敏。产生趋势的原因可能是工具逐渐磨损、维修水平逐渐降低等,从而使得参数随着时间而变化。若过程正常,则出现这种趋势的概率为:

(4)准则4:连续14点相邻点上下交替(图5-12)。

图5-12 准则4的图示

出现本准则的原因是轮流使用两台设备,或由两位操作者轮流进行操作而引起的系统效应。实际上,这就是一个数据分层不够的问题。选择14点是通过统计模拟试验而得出的,也是为使其α大体上与准则l的α=0.0027相当。

(5)准则5:连续3点中有2点落在中心线同一侧的A区(图5-13)。

图5-13 准则5的图示

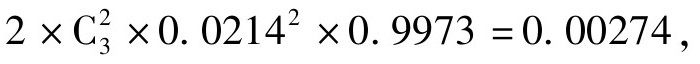

过程平均值的变化通常由本准则判定。若过程正常,则点落在中心线同一侧A区的概率为:Ф(3)-Ф(2)=(0.9973-0.9545)/2=0.0214,则3点中有2点落在中心线同一侧的A区,另一点落在控制界限内任何位置的概率α为 与准则1的α=0.0027接近。

与准则1的α=0.0027接近。

(6)准则6:连续5点中有4点落在中心线同一侧的C区以外(图5-14)。

图5-14 准则6的图示

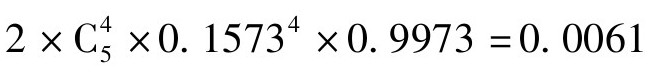

出现本准则的现象也是由于过程平均值发生了变化,本准则对过程平均值的偏移也是较灵敏的。点落在A+B区内的概率为Ф(3)-Ф(1)=(0.9973-0.6827)/2=0.1573,则5点中有4点落在中心线同一侧的A+B区,另一点落在控制界限内任何位置的概率α为 ,与准则1的α=0.0027接近。

,与准则1的α=0.0027接近。

(7)准则7:连续15点在C区中心线上下(图5-15)。

图5-15 准则7的图示

出现本准则的现象是由于参数σ变小。对于这种现象不要被它的良好“外貌”所迷惑,而应该注意到它的非随机性。造成这种现象的原因可能是有数据虚假或数据分层不够。当然也可能是工序能力水平变高所致,但只有在排除了上述两种可能性之后,才能总结现场减少标准差σ的先进经验。连续15点在C区的概率α为0.6826815=0.00326,与准则1的α=0.0027接近。

(8)准则8:连续6点在中心线两侧,但无一在C区中(图5-16)。

图5-16 准则8的图示

造成本现象的原因是数据分层不够。若过程正常,则点落在A+B区的概率是(0.9973-0.6827),则连续6点在A+B区的概率α为(0.9973-0.6827)6=0.00097,与准则1的α=0.0027接近。

若在控制图的使用过程中,通过判异准则发现点出现了异常,此时需要分析异常是由系统异因造成的,还是由偶然因素造成的,如果发现是系统异因造成的,则要消除系统异因,转入下一步,即判断是否需要修改控制图;如果经分析不存在系统异因,则继续使用初始控制图进行后续生产过程的控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。