3.5.3.1 承压水概况

⑦层(含⑦1层、⑦2层两个亚层、两层连通)为上海地区第一承压含水层,勘察揭示其顶板标高-24.10~-36.16m。根据承压水观测成果,实测⑦层承压水位埋深为4.75m(绝对标高为-1.14m)。

3.5.3.2 盾尾密封装置简介

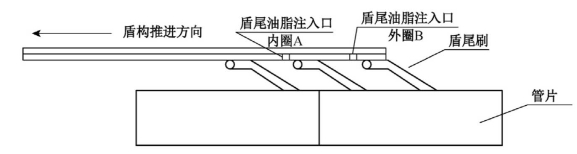

在盾尾内表面与衬砌管片外表面之间,通常设置盾尾密封装置,起到防止漏泥、漏砂、漏水进入盾构机主体内部,同时能够使后部进行衬砌管片(即外表面与土体之间空隙同步注浆)作业时能够保持注浆压力。

盾尾密封装置一般为刷式密封,通常设置3道密封。密封之间的空腔应充填满润滑油脂,以提高密封的耐磨性。盾尾除预留同步注浆管道外,还留有加注盾尾油脂的管道(图3-169) 。

图3-169 盾尾密封结构示意图

3.5.3.3 承压含水层内盾尾密封风险分析

前文中提到,盾构机在⑦1、⑦2层砂性土承压含水层中施工时,如果施工参数设定不当,容易造成盾构姿态恶化,盾构机与管片的角度较大,在盾尾刷位置容易造成以下两种情况:

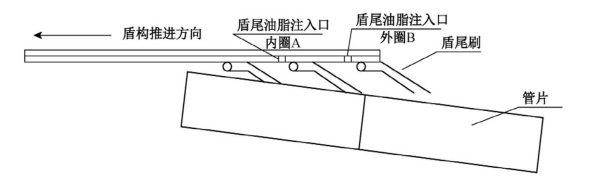

(1)管片与盾尾内侧间隙小,外侧间隙大,外道盾尾刷与管片脱开,无法起到密封作用,外圈注入口压注油脂时无法建立压力,油脂可能会全部流入周边土体(图3-170)。

图3-170 盾尾与管片位置关系图1

(2)管片与盾尾内侧间隙大,外侧间隙小,外道盾尾刷长期受到管片的挤压后,可能会失去弹性,当盾构机姿态正常后,盾尾钢丝刷无法回复到正常状态,造成钢丝刷与管片间出现间隙,影响盾尾密封效果(图3-171) 。

图3-171 盾尾与管片位置关系图2

由于⑦1、⑦2层土体性质决定了盾构机在承压含水层内进行推进施工时容易出现盾尾涌水涌砂的风向,所以在施工时加强盾尾密封的控制,以及判断盾尾密封刷是否还具备效力显得尤为重要。在本工程的实际运用中,我们从3个方面对盾尾密封加强控制:①盾尾油脂管路改造、压注技术优化;②同步注浆控制;③辅助密封措施。

3.5.3.4 盾尾油脂压注技术改良

在改造后管路形式下,要求在常规盾构推进阶段压注油脂时必须采用自动模式下的压力控制方法,压注油脂时,必须确保每个注入口的压注压力必须达到指定标准,方可停止压注。由于盾尾油脂压力计并非位于油脂注入出口,压力计距离出口尚存一定距离,存在压力降,所以指定的压力指标必须大于管道压力降与外部静土压力之和,根据施工经验取压力指标为2.0 MPa。

如果在盾尾局部出现漏点时,应采用手动模式,对漏电位置的注入口单独进行压注。

3.5.3.5 同步注浆控制

在⑦1层、⑦2层砂性土承压含水层中施工时,同步注浆不单单起到填充盾尾与管片之间间隙的作用,还起到加强盾尾密封的作用。同步注浆的压注均匀、饱满可以有效抵挡盾尾外部的水土压力,防止泥砂窜入盾尾。

1.注浆量的确定

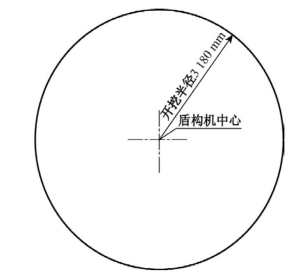

前文中提到,盾构机在⑦1层、⑦2层砂性土承压含水层中施工时,易引起盾构磕头、超挖的现象,而且为减小总推力,盾构机上半周开启超挖刀进行推进,盾构机实际开挖的土方量较理论土方量要大,开挖面也较常规的开挖面大,如图3-172、图3-173所示。(https://www.xing528.com)

图3-172 盾构机正常推进开挖面

图3-173 砂性土内盾构机开挖面

本区间所使用盾构机理论开挖面积为S=πR2=3.14×3.18×3.18=31.77m2,每环理论出土量为V=S×1.2m=38.12m3,去掉管片体积后每环理论空隙为Q=V-V管 =38.12-36.23=1.89 m3,同步注浆量为理论空隙的130%~180%,为2.5~3.4 m3。考虑到砂性土承压含水层内施工的特殊性,盾构机实际开挖面积约为33 m3,每环实际出土量为V=S×1.2 m=39.6m3,去掉管片体积后每环理论空隙为Q=V-V管 = 39.6-36.23 =3.37m3,同步注浆量应为每环4.5m3 。

2.注浆方法

在砂性土承压含水层中,同步注浆起到一定盾尾密封的作用,要求注浆施工时必须均匀,推进一段,注浆一段,及时填补空隙。

对于每环同步注浆量4.5m3的要求,将每一环推进施工划分为12个阶段,每推进10cm为一阶段,每10cm的注浆量为0.45m3 。

为便于盾构司机可以简单、有效的分阶段控制注浆量,通过对盾构机浆桶规格尺寸的计算,在浆桶内设置标尺,采用一道一道水平钢筋,每道钢筋间的空间体积为0.45m3。操作人员通过观察标尺就可以知道目前的压浆量、压浆速率并进行有效的控制。

3.5.3.6 盾尾密封辅助措施

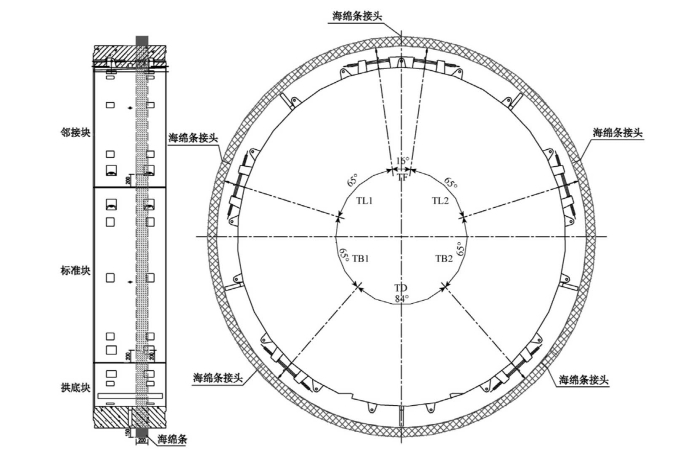

1.管片加贴海绵条

盾构机在砂性土承压含水层内施工时可以选择在管片外弧面整环加贴一道20 cm ×15 cm海绵条。为便于施工操作,由盾构机头部施工人员在管片拼装时将海绵条放置到位,海绵条放置位置应靠近管片榫漕端面,距离榫槽端面约30 cm,避免管片承受千斤顶推力时将海绵条挤出。海绵条接头位置应避开管片纵缝,接头位置与管片纵缝错位20 cm,可有效避免渗漏通道的产生(图3-174)。

图3-174 管片外弧面黏贴海绵条示意图

在过往的盾构施工中,通常在盾尾出现漏泥、漏砂的情况后,在管片外弧面加贴海绵条。由于盾构推进时管片外弧面的海绵条被挤出盾尾后,极容易绞进盾尾刷,导致盾尾刷的损坏,所以一旦采用粘贴海绵条的措施后,通常会一直粘贴至盾构进洞,防止再次发生盾尾渗漏。

本工程的应用中,对盾尾油脂管路进行改造后,各注入口的压力能够快速的建立,通过对注入口压力是否能够建立进行分析,即可判断盾尾刷是否发生损坏。如果盾尾油脂注入压力能够达到2.0 MPa,说明盾尾刷完好,在后期盾构推进施工中可逐步取消粘贴海绵条措施。

2.加设临时止水装置

在千斤顶靴板与管片间设置一道临时止水装置,由弧形钢板与橡胶条组成,钢板宽度自管片内弧面至盾壳,厚度10mm。橡胶条采用φ50mm皮管一剖为二制成,通过铅丝绑扎固定在钢板外弧面,每环推进前,人工分块将弧形钢板放置于管片前端面外侧,其外弧面橡胶条紧贴盾尾内弧面,作为盾尾间隙的临时封堵,然后伸出千斤顶顶住钢板开始正常掘进。此措施在可能发生盾尾渗漏时起到临时封堵盾尾渗漏的作用(图3-175)。

图3-175 临时止水装置示意图

3.5.3.7 应用效果

针对盾构机在砂性土承压含水层内易发生盾尾漏泥、漏砂的情况,通过改造盾尾油脂管路、优化同步注浆,并采取部分辅助措施解决了盾构机在砂性土承压含水层的盾尾密封问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。