3.5.2.1 盾构穿越⑦1层、⑦2层砂性土概况与难点

1.穿越段隧道概况

复兴岛站—利津路站区间工程上、下行线分别于里程SK32 + 537.821, XK32 +537.257盾构机底部开始进入⑦1层土,于里程SK32+336.221,XK32+335.657盾构机全断面进入⑦1层、⑦2层土,于里程SK31+658.221,XK31+657.657盾构机顶部脱离⑦1层土,于里程SK31+472.221,XK31+471.657盾构完全脱离⑦1层、⑦2层土。整个穿越段上、下行线长度均为约1066 m。

2.⑦1层、⑦2层土概况

⑦1层草黄色~灰色砂质粉土,层底埋深18.0~39.5 m,呈中密~密实状;层顶局部呈黏质粉土,中偏低压缩性。⑦2层草黄~灰色粉细砂,底埋深29.2~49.4 m,呈密实状,局部夹较多粉土,中偏低压缩性。上述两层第一承压含水层且在一定的动水压力下易产生流砂现象。

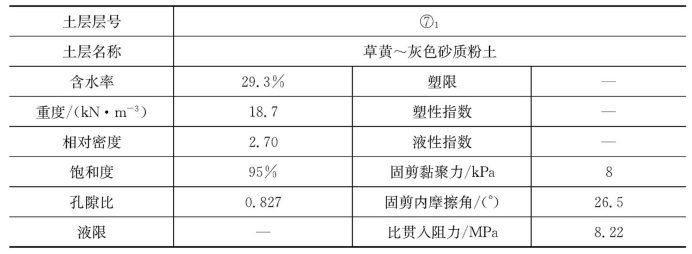

根据地质勘察报告,⑦1层、⑦2层详细物理力学性能参数见表3-84和表3-85。

表3-84 ⑦1层土层性质表

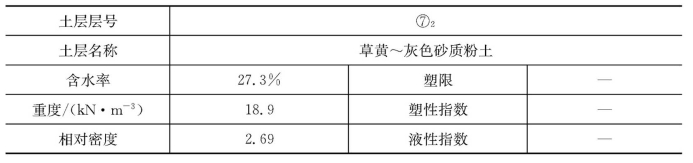

表3-85 ⑦2层土层性质表

(续表)

3.承压水概况

⑦层(含⑦1层、⑦2层两个亚层、两层连通)为上海地区第一承压含水层,勘察揭示其顶板标高-24.10~-36.16 m。根据承压水观测成果,实测⑦层承压水位埋深为4.75 m(绝对标高为-1.14 m)。

4.主要难点

(1)根据上海地区地质情况,⑥层土通常作为为⑦1层、⑦2层土的隔水顶板,这也表示盾构机底部逐步进入⑦层土的同时,盾构机正面土体处于上硬下软交界面的状态,上半部为硬土层、下半部为砂性土,对施工参数的设定造成一定困难。如若施工参数设定不当,极易引起盾构机姿态的逐渐恶化,造成盾构机磕头、超挖、盾构机坡度与管片坡度夹角大、盾构机与管片不同心等情况。

盾构姿态恶化过程:

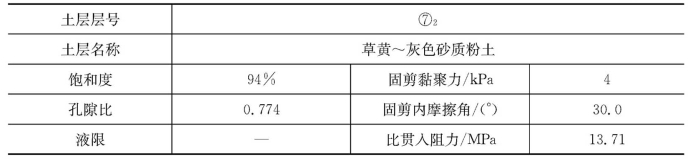

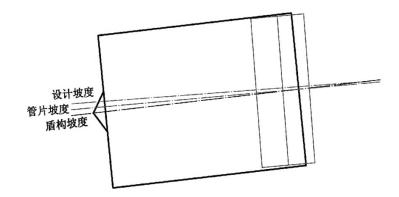

工况一:正常状态下,盾构机坡度、中心及管片坡度、中心均与设计轴线相吻合(图3-164) 。

图3-164 盾构姿态恶化状态一

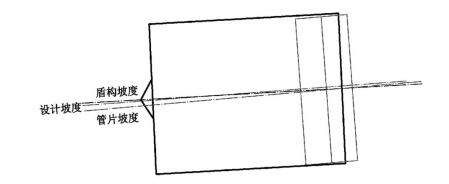

工况二:盾构机底部出现砂性土后,盾构机易发生磕头、超挖的现象,造成盾构机整体下沉,由于盾尾的下沉导致成型隧道管片也一起低于设计轴线(图3-165) 。

图3-165 盾构姿态恶化状态二

工况三:为避免盾构机磕头,盾构机下部千斤顶设定油压远大于上部千斤顶设定油压,盾构机切口抬起,导致盾构机坡度与管片坡度不一致,形成夹角(图3-166)。

图3-166 盾构姿态恶化状态三

(2)盾构机进入⑦层土后,隧道埋深普遍达到30~36 m,盾构机的总推力将随着覆土深度的变大逐渐增大,远远超过一般覆土深度盾构推进施工的总推力,这也就表示盾构推进时每块管片侧面所受到千斤顶的推力也大大超过常规的施工。

综合上述两种情况分析,盾构机在⑦1层、⑦2层土内推进施工时面临的是盾构机姿态控制困难及盾构机总推力过大的综合状况,若不预先采取相关施工措施进行预防,会引发以下问题:

(1)隧道管片在盾构机姿态不佳的情况下承受较大的总推力,由于环面与千斤顶受力方向非垂直面且夹角较大,环面整体的受力不均匀,引起管片受力的应力集中,导致管片大面积碎裂。

(2)盾构机长期的姿态不佳会致使管片与盾尾之间的间隙过小,长时间的无间隙可能造成盾尾刷失去弹性,发生损坏,无法起到封堵盾尾的作用。⑦1层、⑦2层为承压含水层,施工中本就存在涌水涌砂的施工风险,盾尾刷的损坏更会增大施工风险。

3.5.2.2 砂性土层盾构姿态控制方法

在砂性土内控制盾构姿态应从两个方面进行调整:①通过合理设定正面土压力稳住盾构机姿态;②通过二次注浆及贴片等方式调整管片姿态。

1.正面土压力的合理设定

当盾构机在上硬下软的地层中推进施工时,建立了有效的土压平衡,确保盾构机头部稳定,是控制盾构机姿态的根本。施工中土压力设定应遵循“计算理论值,调整实际值”的原则,进行土压平衡的控制。

盾构机在⑦1、72层砂性土层内施工时,盾构机顶部为⑥层硬土层,地层变形受到⑥层土的隔断,沉降监测数据反映相对滞后,无法提供有效的参考,所以判定土压力设定是否合适应以出土量的计算为准。

1)理论土压力的计算

以盾构机刀盘中心位置作为理论土压力计算点,施工前根据地质勘探资料提供的盾构施工区域上部各层土体的性质及厚度,对盾构施工理论土压力进行计算。根据土压力计算原则,刀盘中心位于黏土层采用水土合算,刀盘中心位于砂性土采用水土分算。

盾构刀盘中心位于⑥层土,采用水土合算公式:

![]()

盾构刀盘中心位于⑦1层、⑦2层土,采用水土分算公式:

2)土压力调整方法

(1)出土量计算。

利用门式起重机对每斗泥的满箱重量及空箱重量进行称重,计算每推进一环实际出土的重量,并换算成方量,得到每环实际出土量。与理论出土量进行比较,判断是否超挖、欠挖。

(2)螺旋机转速记录。

通过盾构监控系统记录盾构机每推进一环的螺旋机实际转数并进行比较,推断每一环出土量是否合理。在土压力保持不变的情况下,理论上螺旋机转速应保持不变,如发生某一环转速变化幅度较大,应及时分析原因并确定是否需调整土压力。

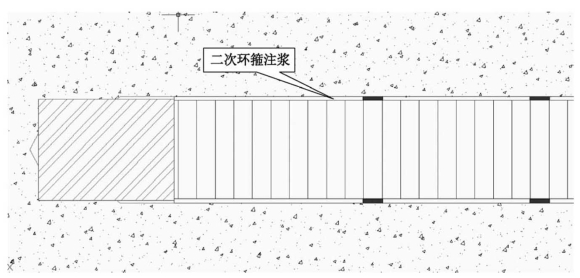

2.二次环箍注浆

利用隧道管片注浆孔进行壁后环箍注浆,通过凝固后的浆液将管片托出,保持管片坡度。二次注浆可采用单液水泥浆液,为避免浆液窜入盾尾损坏盾尾刷,待管片脱出盾尾10环后方可进行二次环箍注浆施工,每推进10环打设一道环箍,每环注浆量约1m3(图3-167) 。

图3-167 二次环箍注浆示意图

3.贴片材料优化

通常采用在管片上黏贴不同厚度石棉橡胶板的方法在管片环面上形成楔形,达到调整管片坡度的目的。在普通覆土深度中进行盾构推进,盾构总推力一般在1500~2000t左右,石棉橡胶板的压缩量一般为25%~30%;当隧道覆土深度大于25m以上时,盾构总推力普遍大于3000t,石棉橡胶板的压缩量达到80%~90%,基本失去了纠偏效果。(https://www.xing528.com)

因此,在超深覆土下施工时,应选用橡胶纤维板作为贴片材料,橡胶纤维板在加工时已经过压缩,在总推力较大的影响下,压缩量基本为零,满足调整管片坡度的要求。

3.5.2.3 砂性土内盾构机总推力控制方法

1.总推力计算分析

以复兴岛站—利津路站区间隧道为例,隧道最大覆土深度约为36 m,隧道最大中心埋深约为39.17m,该位置理论土压力力约为0.5MPa。以盾构机位于该深度为计算模型计算总推力。

1)总推力组成

盾构机总推力由盾构外壁周边与土体之间的摩阻力或黏结阻力、切口环贯入阻力、工作面正面阻力、管片与盾尾之间的摩擦力、后方台车牵引阻力等5个部分组成。

2)各部分推力及总推力计算

(1)盾构外壁周边与土体之间的摩阻力或黏结阻力F1。

对于砂性土

![]()

式中μ——盾壳与周边土体之间的摩擦系数,一般为0.2 ;

D——盾构机外径(m);

L——盾构机本体长度(m);

pm——土压力(kPa) ;

W——盾构机自重(kN);

F1≈0.25×(3.14×6.36×8.8×500+2350)≈22554.94kN

(2)切口环贯入阻力F2。

![]()

式中L——开挖面周长(m);

t——切口环贯入深度(m);

pm——土压力(kPa) ;

Kp——被动土压力系数;Kp =tan2 (45°+θ/2)=1.43。

F2≈19.98×0.15×1.43×500≈2142.855kN

(3)工作面正面阻力F3。

![]()

式中D——盾构机外径,m;

pm——土压力,kPa。

F3≈3.14×6.36×6.36÷4×500≈15876.468 kN

(4)管片与盾尾之间的摩擦力F4。

![]()

式中μ——钢与混凝土之间的摩擦系数,一般为0.3;

G——每环管片里量kN;

n——管片在盾尾内的环数。

F4=0.3×193×1.8=103.22kN

(5)后方台车的牵引阻力F5。

![]()

式中μ——钢车轮与钢轨之间的摩擦系数,一般为0.15;

G——每环管片重量(kN) 。

F5=0.15×1140=171 kN

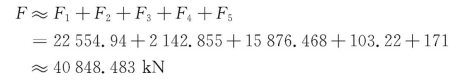

将各部分推力相加得到总推力F:

3)总推力构成分析

通过对盾构总推力各组成部分进行计算,可以得知当隧道覆土达到30~36 m时,盾构机总推力约40000kN。其中,正面阻力占44%,侧摩阻力占50%,与常规覆土深度盾构推进总推力相比较,由于覆土厚度的增加,侧摩阻力增长较大。

通过对正面阻力进行计算分析,土压力每上升0.1MPa,总推力仅增加300 t,故如因为超深覆土总推力过大的原因而降低正面土压力,以期降低总推力,效果十分有限,且容易引起盾构姿态的恶化。故盾构机在考虑减小总推力的措施时,应重点考虑减小侧摩阻力的措施。

3.5.2.4 应用效果

针对砂性土层内盾构机姿态不佳的问题,通过调整盾构机姿态和调整管片姿态两个方面进行解决:

(1)通过理论计算、出土量计算、螺旋机转速统计等方式合理设定正面土压力,确保盾构机在砂性土体内头部稳定;

(2)通过优化管片贴片材料,确保管片纠偏效果,改善管片的受力状态。

针对砂性土层内盾构机总推力过大的问题,通过使用超挖刀、盾壳减阻注浆等方式,减小盾构总推力至约30000 kN,使盾构机具备足够的纠偏能力。对比曲线如图3-168所示。

图3-168 采用措施前后盾构总推力对比曲线图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。