受电弓的气动噪声是由各种杆件引起的非稳态气流产生的。涡流从杆件表面周期性地脱落会对周围气流产生影响,作为反力从流体又作用到物体上。因此,产生的作用力与涡流脱落具有相同的频率波动,这种波动的作用力产生了偶极子噪声。

受电弓底座、上臂杆、下臂杆、弓头支撑座、滑板和弓角在高速气流作用下,会产生宽频带的气动噪声,其中包括被称为风吹声的强烈的窄频带噪声。

5.2.5.1 国外受电弓现状

发达国家高铁发展较早,在受电弓研究方面,具有丰富的经验。日本的新干线、法国的TGV、德国的ICE都是著名的高速铁路,代表着世界先进水平。在受电弓噪声控制方面,尤其以日本新干线受电弓最为出色。

日本新干线从运营初期的0系列到300系列全部采用的是菱形受电弓,如图5-60所示。菱形受电弓结构复杂、部件较多,欲降低其气动噪声十分困难,所以在此期间只是通过单纯地减少受电弓的数量来降低气动噪声。从0系列到300系列分别采用了8台、3台、2台菱形受电弓。

应用于新干线500系列动车组的T形受电弓,如图5-61所示,是在单纯地减少受电弓的数量不能达到理想的降噪效果的背景下开发出来的。T形受电弓产生的气动噪声相比于菱形受电弓大大降低。

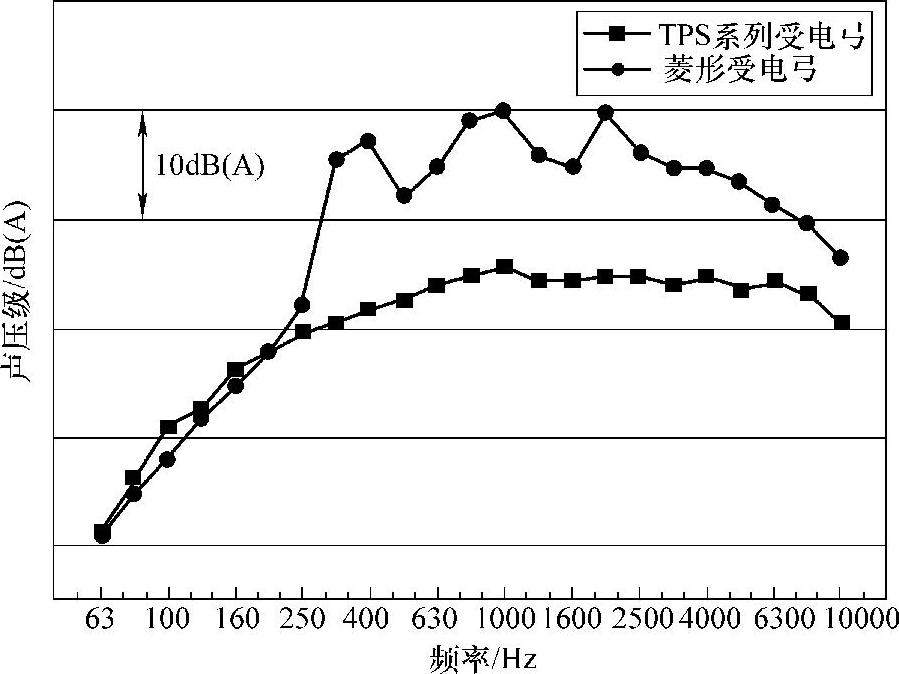

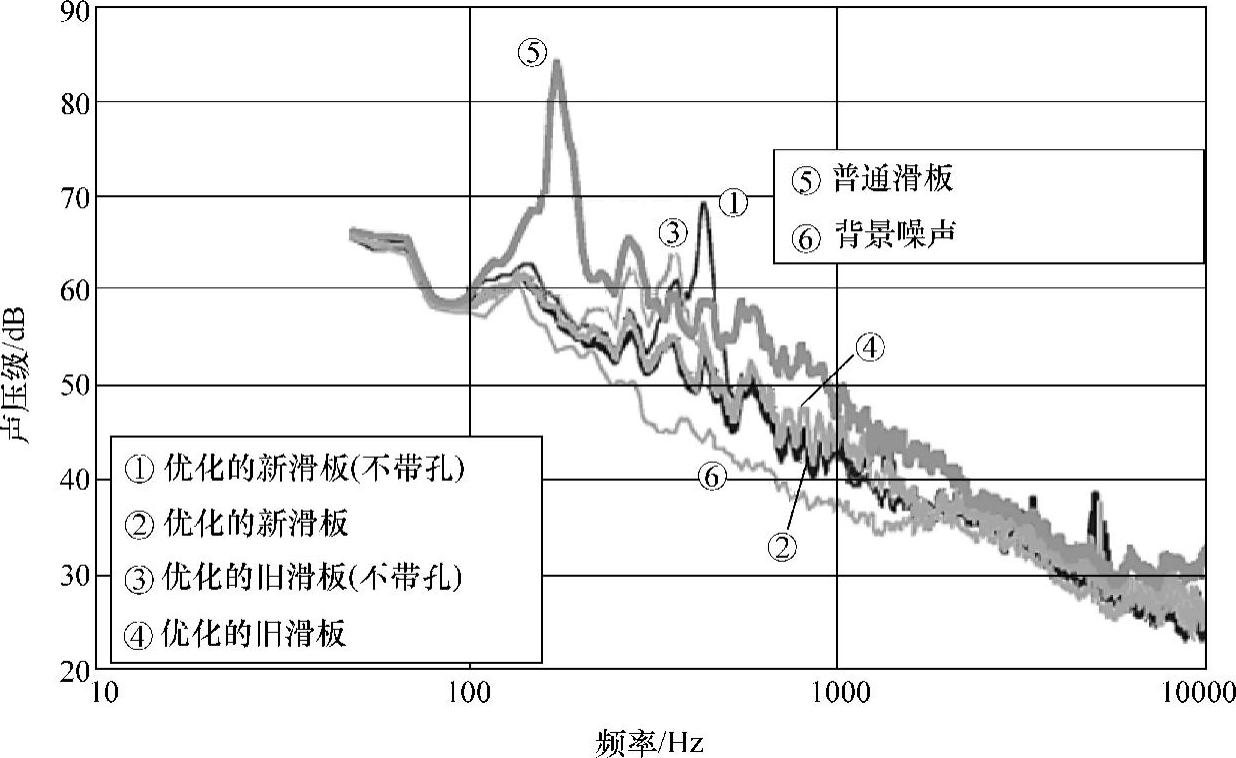

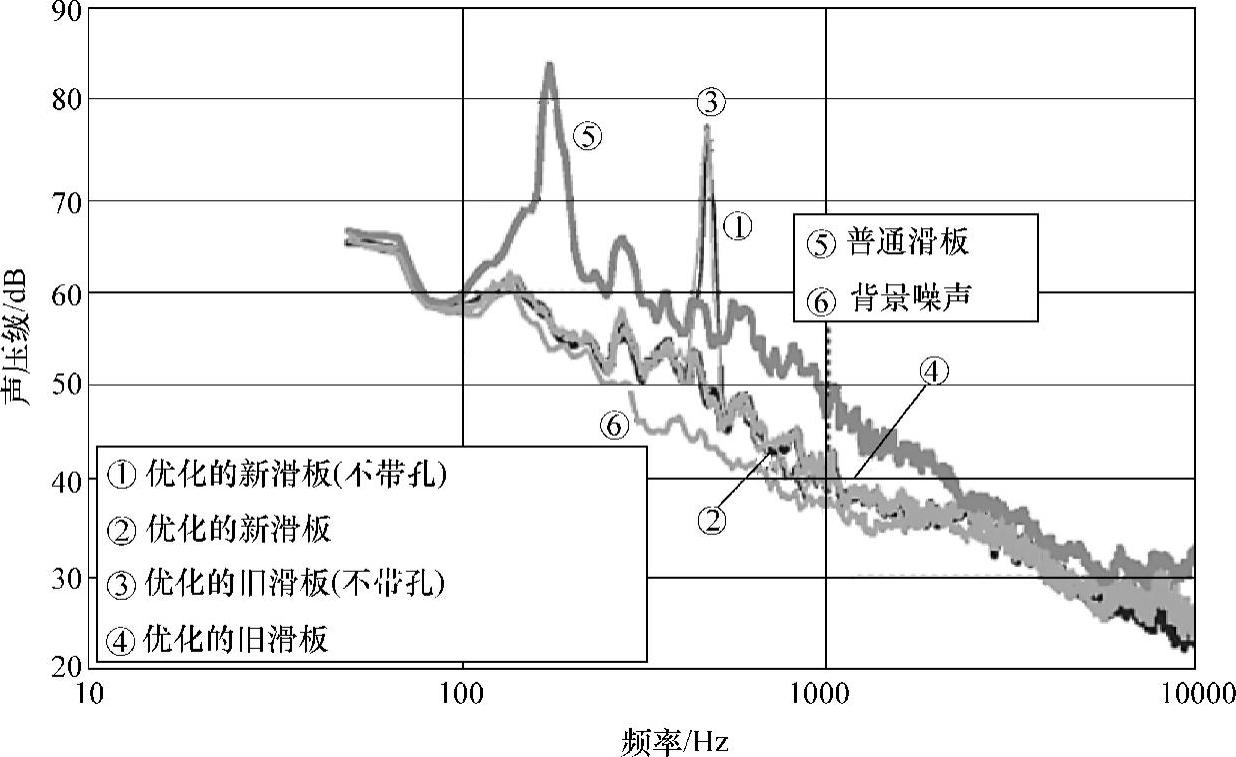

应用于新干线700系列动车组的TPS系列V形单臂式受电弓,不仅减少了杆件数量、简化了结构,还对滑板和弓角采取了打孔处理。相比于菱形受电弓,TPS系列受电弓噪声降低了约14dB(A),风洞试验结果如图5-62所示。

图5-60 菱形受电弓

图5-61 T形受电弓

图5-62 TPS系列受电弓菱形受电弓气动噪声比较

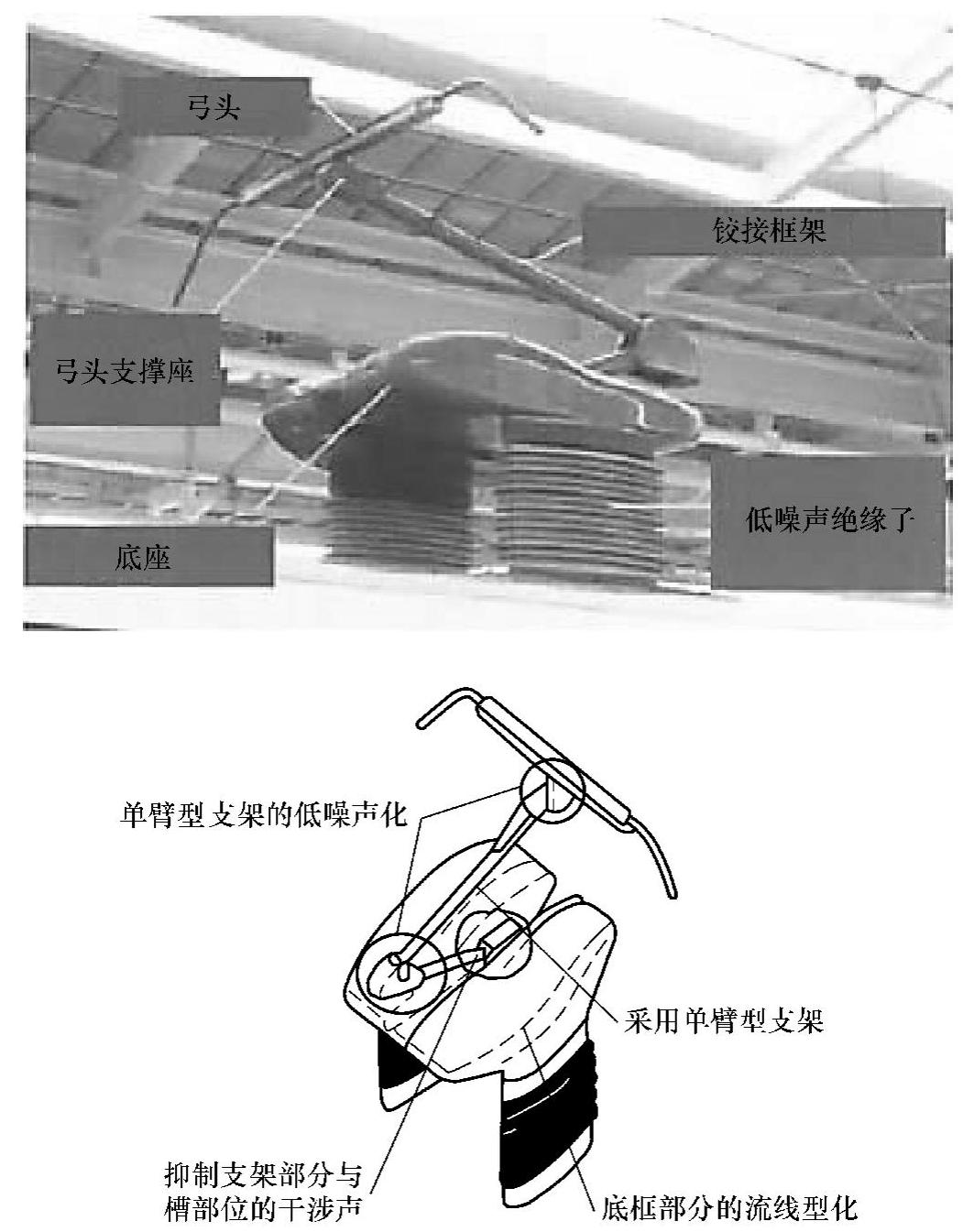

为了进一步降低受电弓的气动噪声,在E2系动车组采用了PS207单臂式受电弓,如图5-63所示。

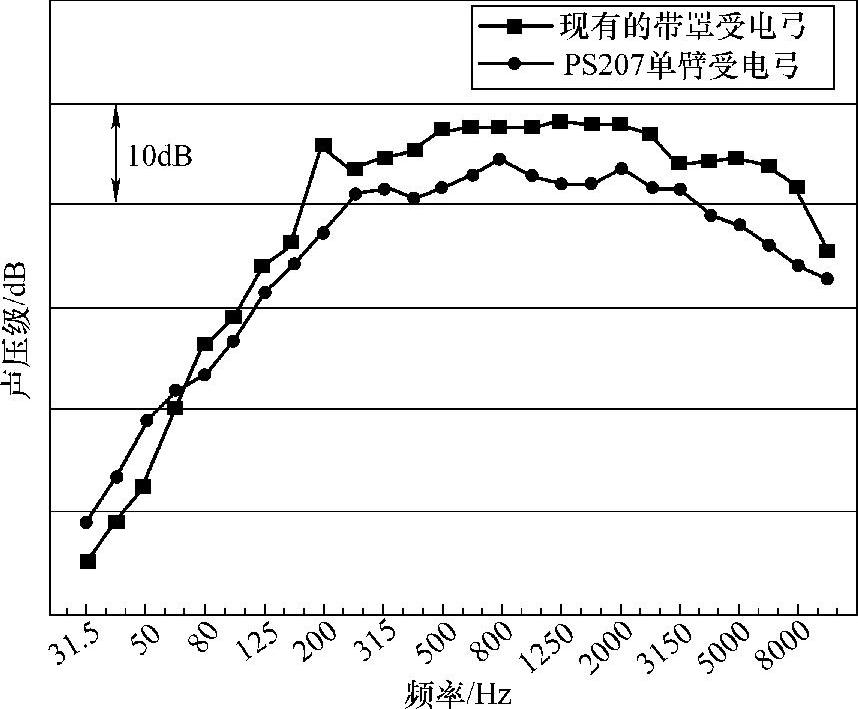

PS207单臂式受电弓的特点:①取消了受电弓罩,采用了降低受电弓本身产生噪声的方法。②受电弓臂部在两个方向运行时噪声均很小。③单臂式受电弓的可动部及其与受流部的结合部均用流线型整流罩覆盖,将气动噪声降到最低。④受电弓构架部采用流线型造型,与绝缘子的连接圆滑,抑制了气动噪声的产生。⑤新型低噪声单臂式受电弓比既有受电弓的噪声降低4dB,在列车实际运行中的噪声频谱对比如图5-64所示。

图5-63 PS207单臂式受电弓

在针对PS207单臂式受电弓的优化设计试验中,对受电弓弓头和弓头支撑座形状进行了优化,并在底座表面粘贴了多孔吸声材料。利用大型低噪声风洞,在300km/h的风速下测试了受电弓的气动噪声,结果表明受电弓样机的总噪声级比现用低噪声受电弓低约3.7dB。

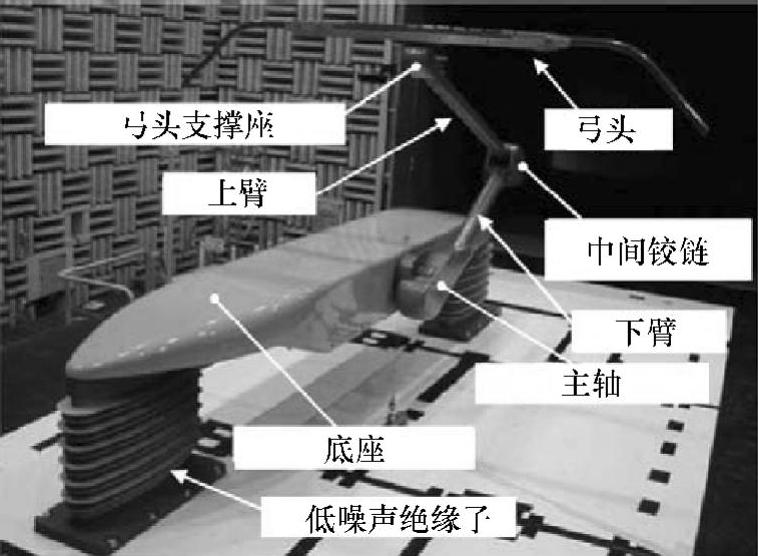

此外,针对PS207型受电弓的风洞试验表明受电弓底座中央是最大的噪声源。因此,进一步研究出了新型PS9037单臂式受电弓,如图5-65所示。

PS9037型受电弓将主弹簧、阻尼器和下降风缸等部件隐藏在底座的左右防风罩内,而不再暴露在外面,有效地降低了底座处的气动噪声。

在针对PS9037型受电弓的优化设计试验中,在底座、主轴、铰链和弓头支撑座处的防护罩上粘贴了开口型金属多孔材料。利用大型低噪声风洞,在360km/h的风速下测试了受电弓气动噪声,结果表明粘贴多孔金属材料的受电弓顺风和逆风方向的气动噪声比原受电弓分别降低了1.9dB和0.8dB。

近年来,新研发了PS9038型单臂式受电弓,如图5-66所示。该受电弓将中间铰链以下部件全部放置在防风罩内,有效降低了铰链产生的气动噪声。

图5-64 PS207单臂式受电弓与现有带罩受电弓噪声频谱对比

图5-65 PS9037型单臂式受电弓

图5-66 PS9038型单臂式受电弓

5.2.5.2 国内列车受电弓降噪研究

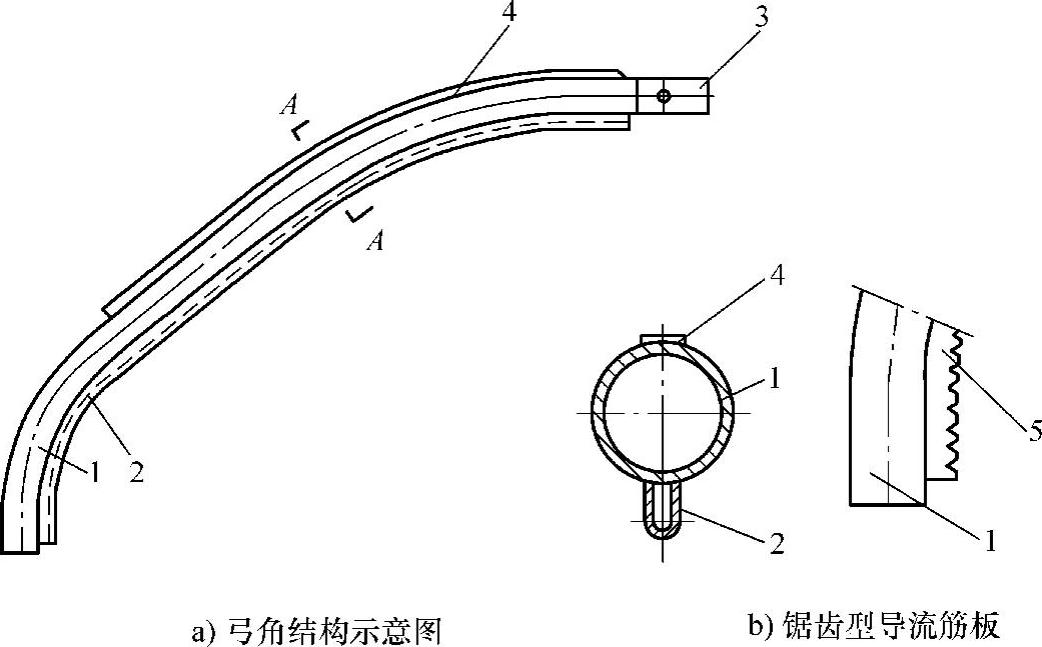

在高速受电弓弓角的弧形弯管下表面设置截面呈U形、封闭端沿长度方向呈光洁表面或锯齿状的导流筋板作为干扰源,可以极大程度地降低高速受电弓的气动噪声。图5-67中,1为弧形弯管,2为封闭面光洁的导流筋板,3为连接套管,4为耐磨涂层,5为封闭面呈锯齿形的导流筋板。

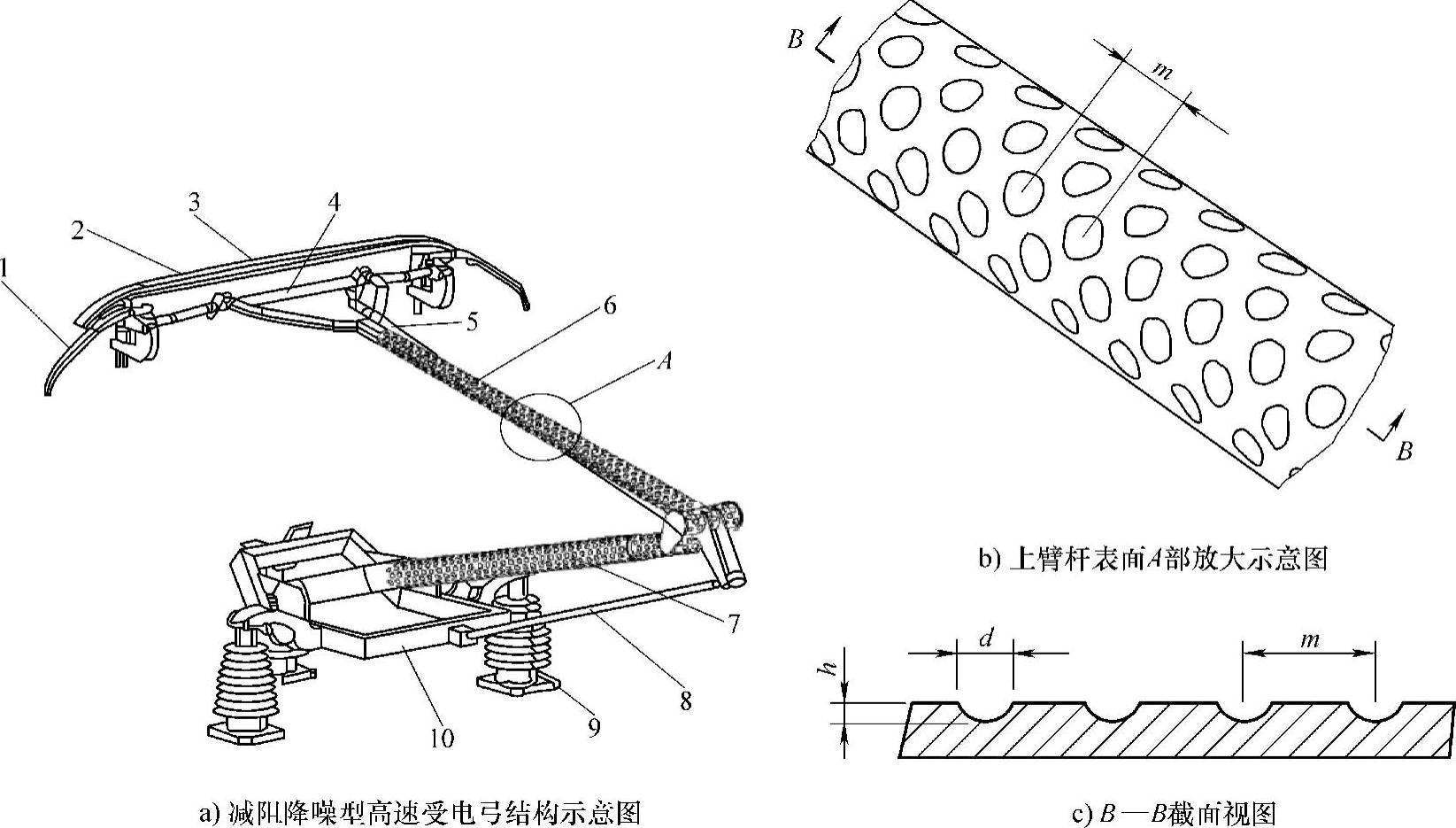

在列车高速运行时,受电弓臂杆在高速气流作用下引起周期性旋涡分流产生了很大的气动噪声。有一种减阻降噪型高速受电弓,如图5-68所示,其上臂杆、下臂杆表面均匀分布的球缺形凹坑表面,能有效改善臂杆表面的空气边界层状况、减小臂杆表面的脉动压力、降低高速受电弓的空气阻力和气动噪声。球缺形凹坑底圆直径d为5~10mm,凹坑深度h为1~3mm,凹坑间距m为5~20mm。

图5-67 弓角结构设计图

图5-68 受电弓整体及局部结构示意图一

1—弓角 2—接触滑板 3—弓头 4—支架杆 5—上导杆 6—上臂杆 7—下臂杆 8—下导杆 9—绝缘子 10—底架

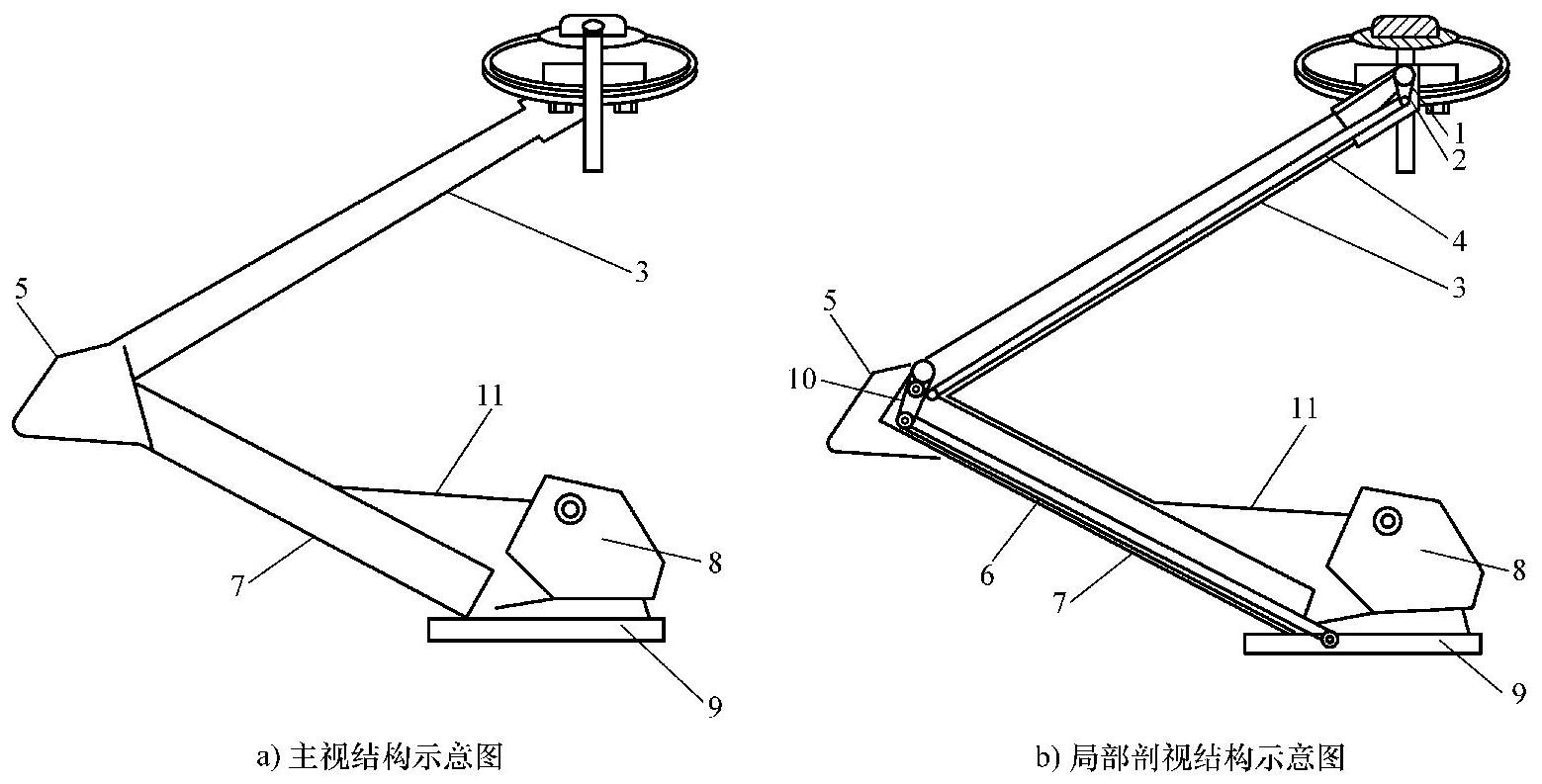

还有一种低阻、低噪声单臂高速受电弓,如图5-69所示,包括弓头、框架、底架和升弓机构。该受电弓可以有效地降低空气阻力和运行噪声,有利于列车的高速、稳定运行。试验表明,该受电弓运行噪声在75dB以下,与现有受电弓的110dB以上的噪声相比,大大减少了对周围环境的干扰。

将仿生流动控制的思想应用于工程实践,选取某型号的单臂式受电弓,对其滑板、弓角和臂杆进行低噪声设计,加工出几种改进型受电弓。利用传声器阵列和波束形成方法,在低速风洞中测试了风速56m/s时改进型受电弓和原型受电弓的气动声源分布,并进行了对比分析。

风洞试验结果表明,受电弓的主要噪声源在弓头部位。打孔滑板、打孔弓角和下表面带凹槽滑板以及粘贴锯齿形海绵条均对受电弓的气动噪声辐射范围有抑制作用,尤其是弓头区域气动噪声。

图5-69 受电弓整体及局部结构示意图二

1—弓头的托架横梁 2—摆杆 3—上臂筒 4—平衡杆 5—关节罩 6—推杆 7—下臂筒 8—升弓机构 9—底架 10—转臂 11—拉索

5.2.5.3 受电弓结构优化

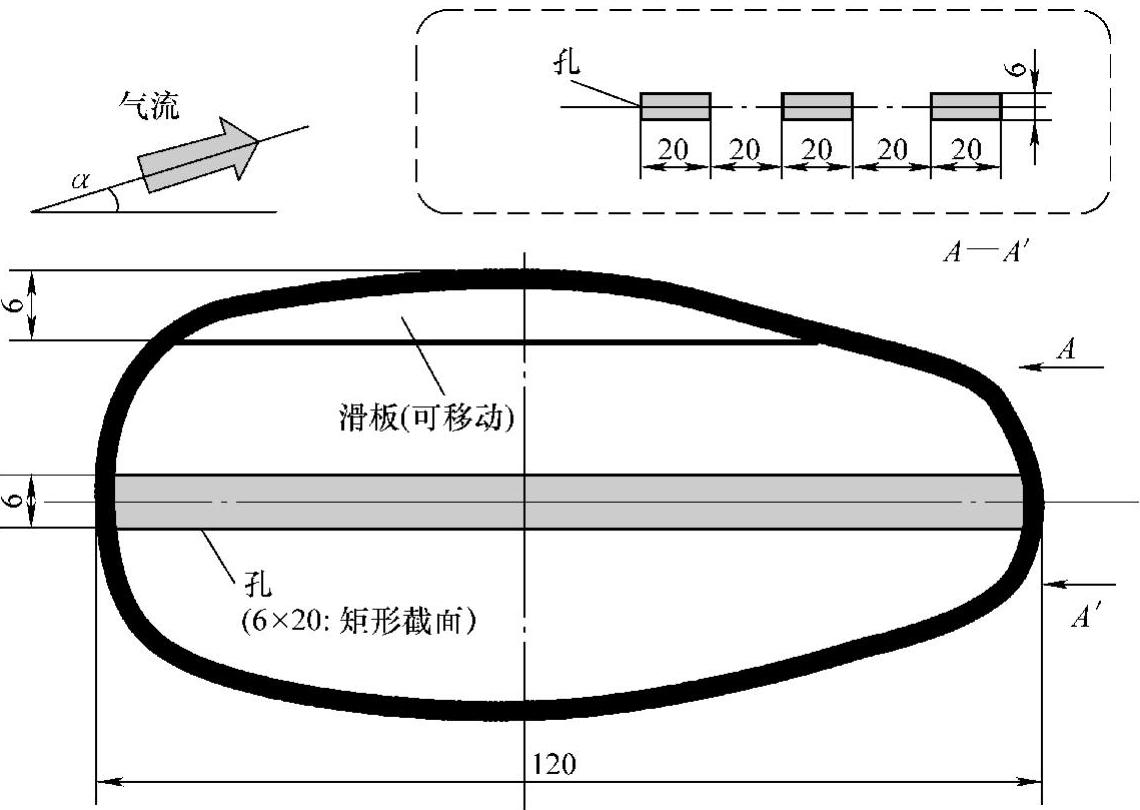

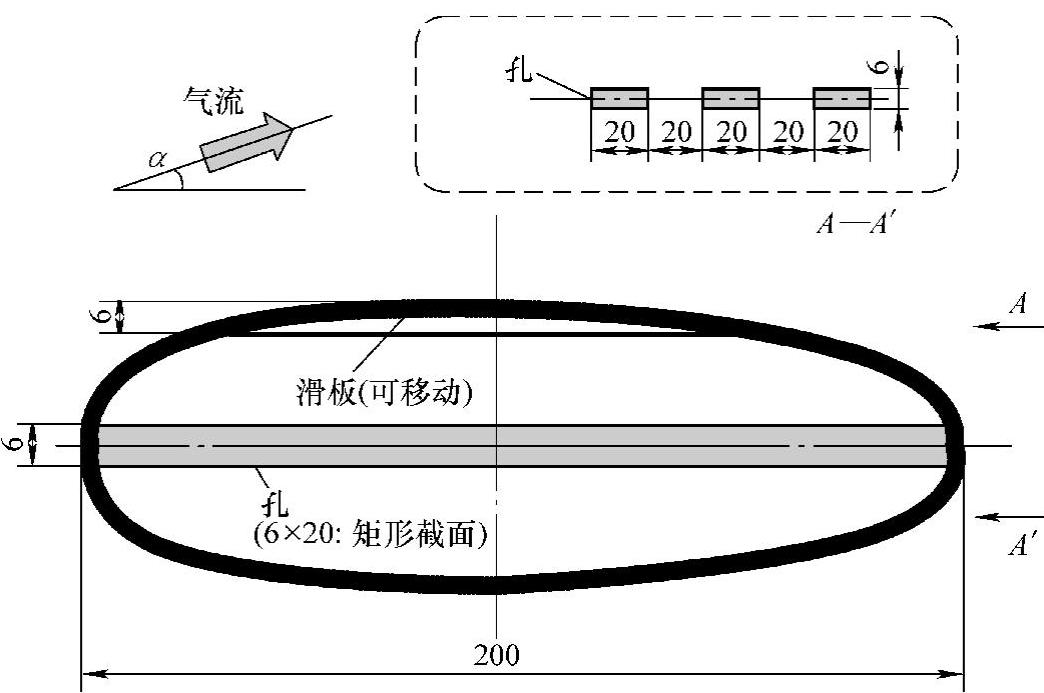

(1)滑板的优化设计 弓头是受电弓的重要组成部件,它是受电弓与接触线接触的部分。本试验中两种优化的弓头模型A和模型B的横截面参数,分别如图5-70和图5-71所示。弓头上孔的截面为6mm×20mm,间距为40mm。

图5-70模型A的横截面

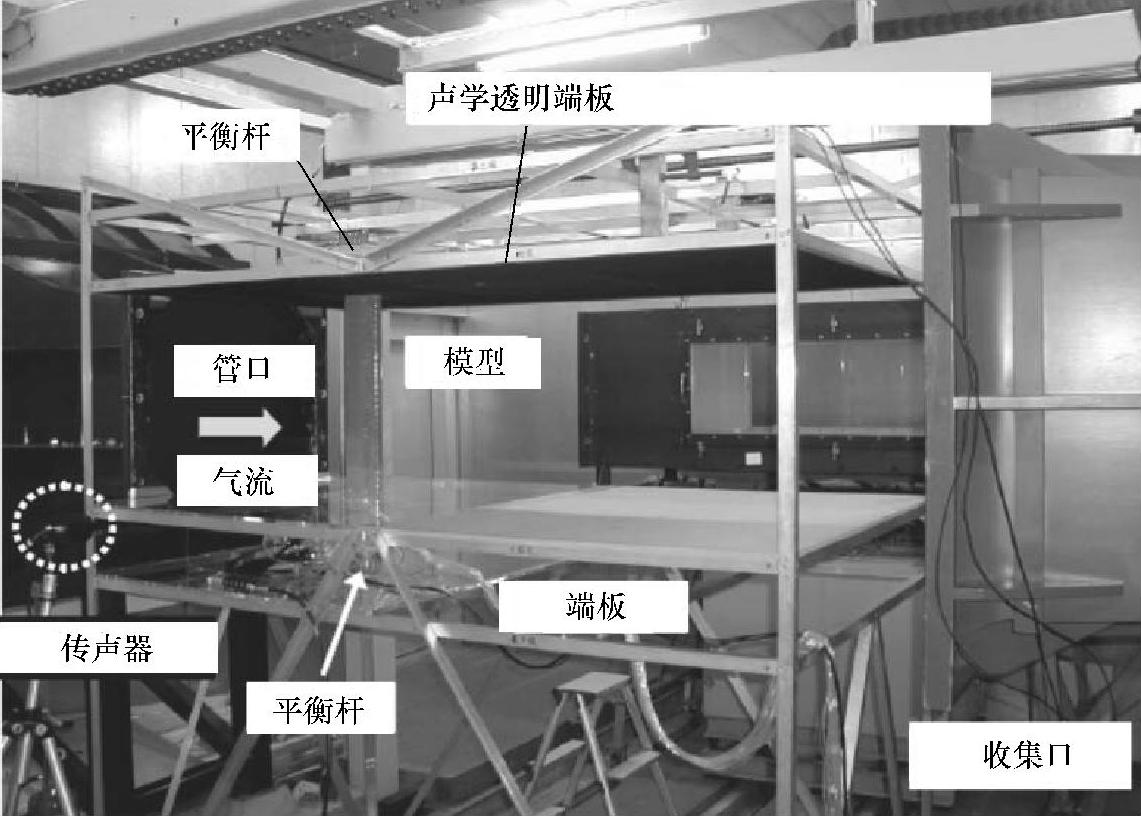

利用图5-72所示的试验装置,分别对A和B两种优化的受电弓弓头模型前后的气动噪声进行测试。管口尺寸为720mm×600mm,试验最大风速150km/h。气动噪声试验结果如图5-73和图5-74所示。

由图5-73和图5-74可知,对于不带孔的条件,弓头模型A和模型B的窄带噪声峰值频率分别为430Hz和475Hz。当弓头模型A和模型B带孔时,对应频率处无明显窄带噪声峰值。试验结果表明滑板带有孔的受电弓弓头可以有效地降低风吹声。

图5-71 模型B的横截面

图5-72 试验装置

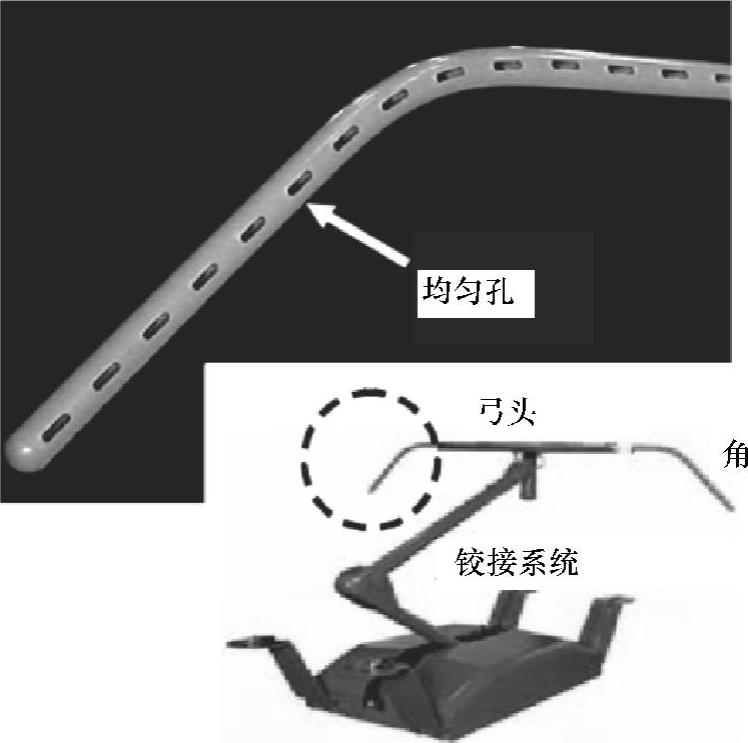

(2)弓角的优化设计 圆柱形杆件制成的弓角在列车高速运行时,卡曼旋涡从杆件上脱落会产生显著的窄带噪声,即风吹声。如图5-75所示,在受电弓的弓角处沿杆件的轴向方向均匀布置一些孔的低噪声弓角能够非常有效地抑制这个现象。

图5-73 模型A与旧滑板气动噪声对比

图5-74 模型B与旧滑板气动噪声对比

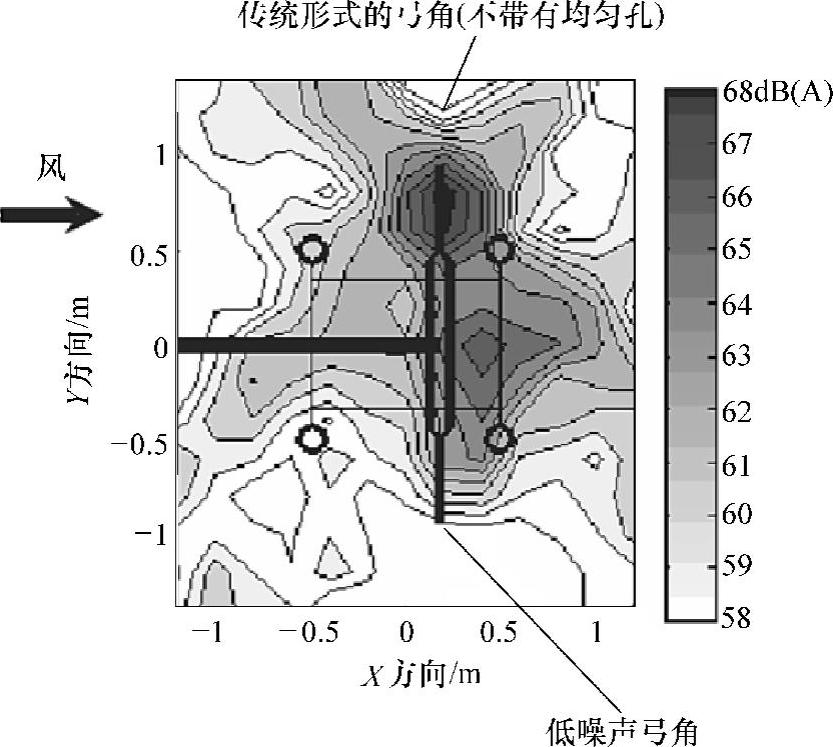

本试验在受电弓弓头的一端采用图5-75所示的低噪声弓角,另一端采用传统形式的弓角(不带有均匀孔)。利用X阵列传声器测量受电弓气动噪声源的分布,测试结果如图5-76所示。

从图5-76知,采用低噪声弓角产生的气动噪声要比传统形式的弓角产生的气动噪声小。

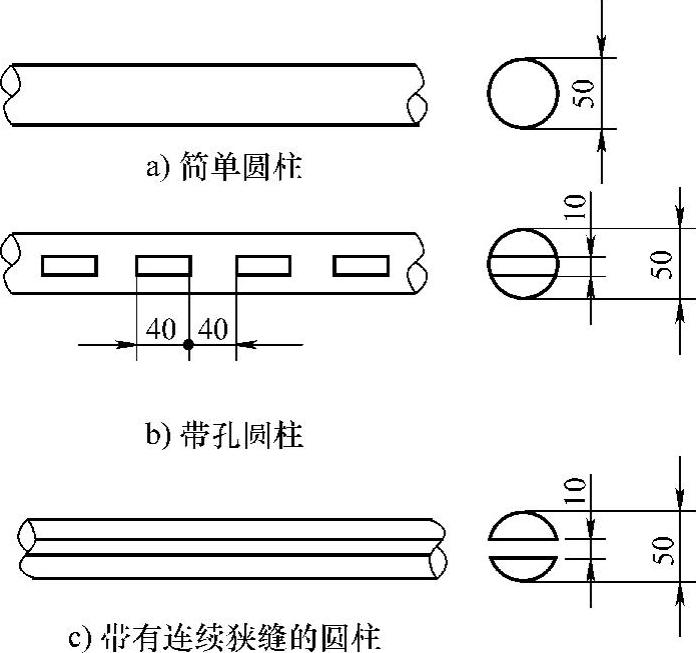

为了进一步比较不同形式弓角的声学特性,利用图5-77所示风洞试验装置,对图5-78所示的三种弓角模型进行了测试。

图5-75 低噪声弓角

图5-76 低噪声受电弓的噪声源分布

图5-77 风洞试验装置

图5-78 弓角模型尺寸设计(跨度距离:600mm)

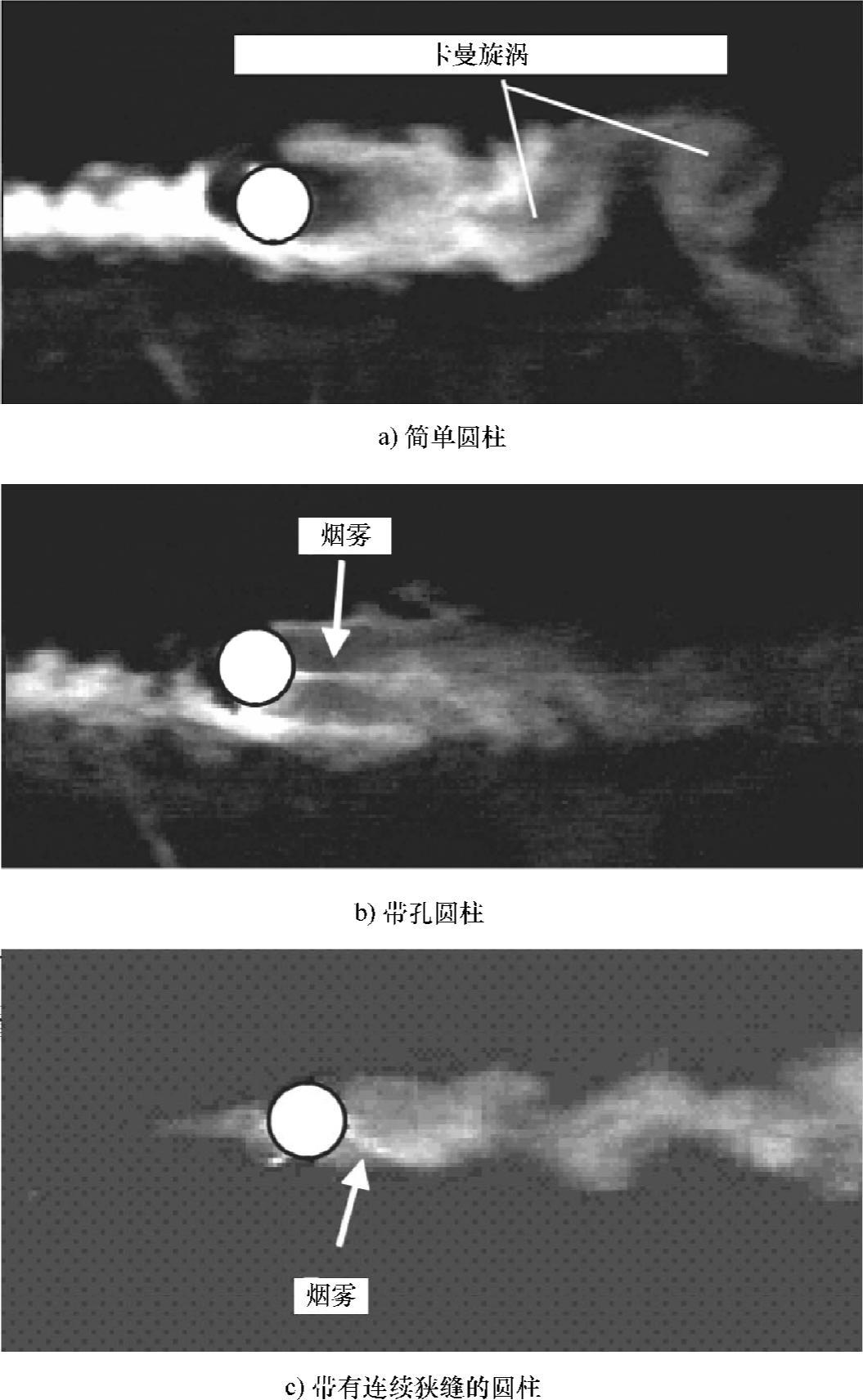

利用烟雾的方法和与实际弓角尺寸相同的模型,在自由气流流速为4.2m/s的条件下进行测试,测试结果如图5-79所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-79 可视尾迹图

从图5-79可知,从简单圆柱体脱落的卡曼旋涡清晰可见。带孔圆柱体和带有连续狭缝的圆柱体附近只出现少量的卡曼旋涡。

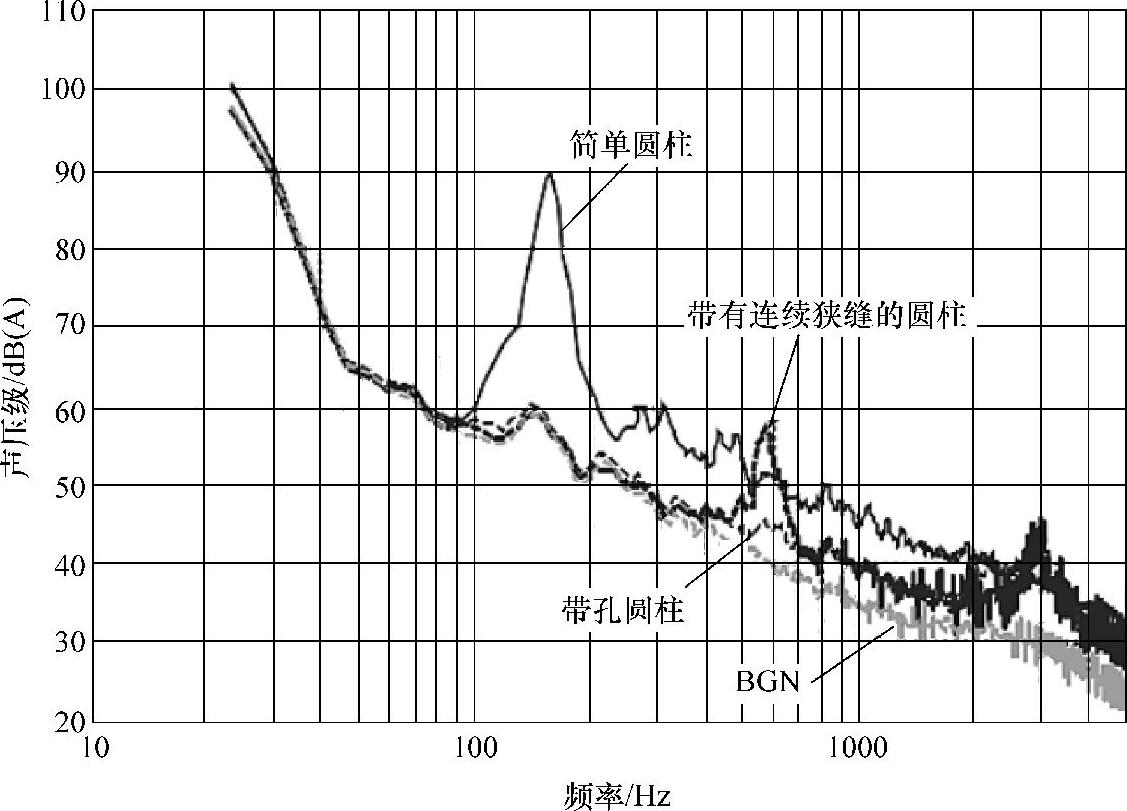

在气流速度为150km/h时,位于坐标(x,y,z)=(0mm,-2000mm,-300mm)处的传声器测得的三种弓角模型的声压级结果如图5-80所示。

由图5-80可见,简单圆柱模型声压级频谱在160Hz处出现了显著的窄带噪声峰值。带孔圆柱模型和带有连续狭缝的圆柱模型声压级频谱在160Hz处没有出现明显的窄带噪声峰值,但均在3000Hz频率处出现了较明显峰值。3000Hz噪声频率大小不随流速的变化而变化,表明是由于在孔和狭缝处声共振引起的。

图5-80 三种模型声压级测试结果对比

带有连续狭缝的圆柱模型声压级频谱在600Hz处出现了窄带噪声峰值,该频率与气流流速成比例变化,故窄带噪声峰值频率大小取决于圆柱模型气流尾迹的空气动力特性。除了600Hz处窄带噪声,带孔圆柱模型和带有连续狭缝的圆柱模型的噪声声压级均低于简单圆柱模型的噪声声压级。

(3)多孔材料的使用 由于功能上的制约,通过改变受电弓形状来降低受电弓的气动噪声会面临一定的困难,可尝试通过在物体表面粘贴多孔材料来降低气动噪声的方法。圆柱形试件的风洞试验结果表明通过粘贴多孔材料,可以抑制非稳态涡旋的运动,从而降低从圆柱体上产生的气动噪声。

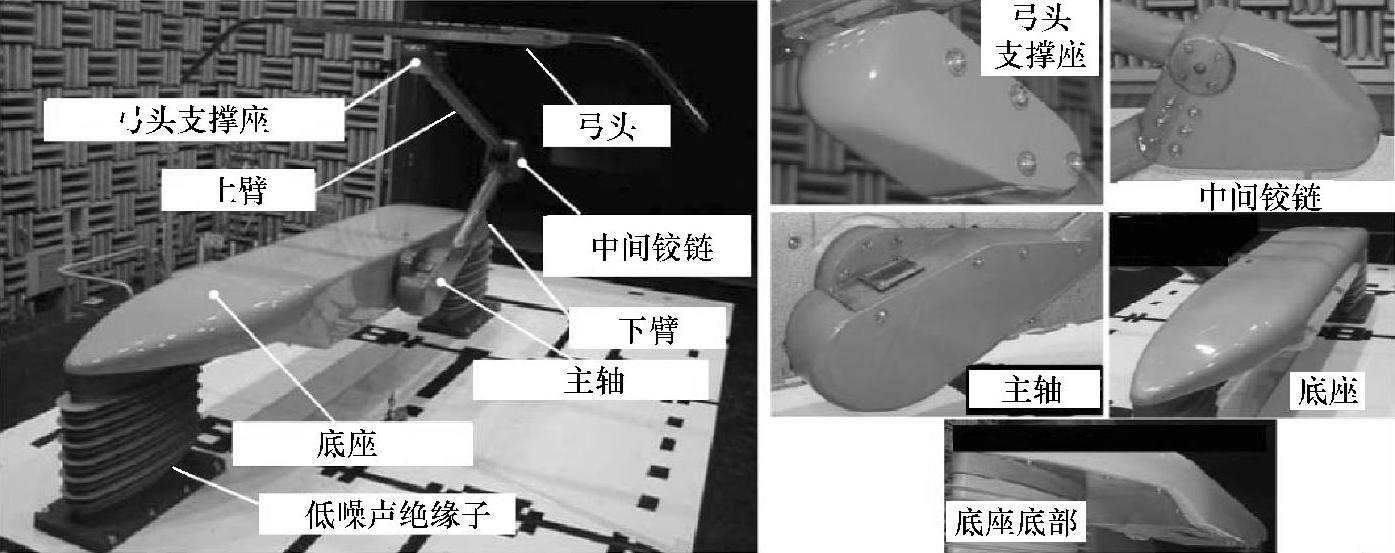

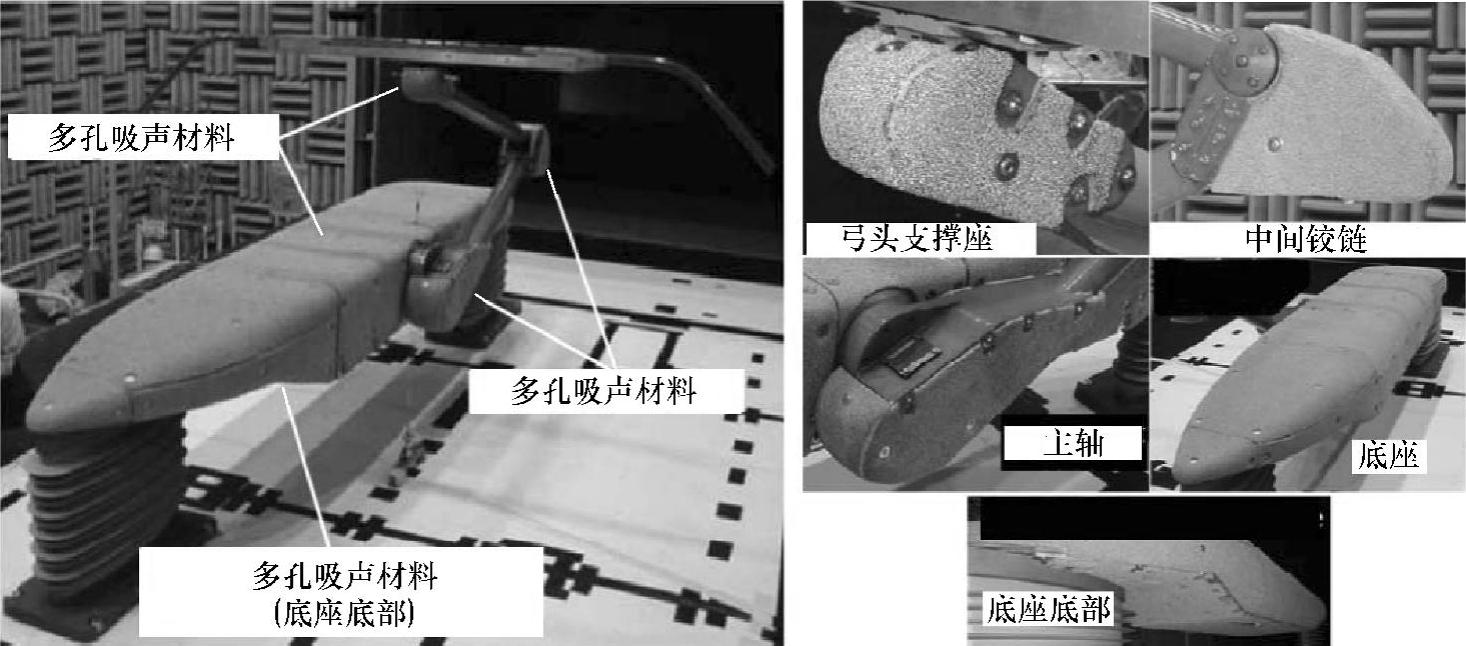

本试验通过在图5-81所示的PS9307型受电弓上粘贴金属多孔吸声材料,来探究吸声材料的降噪效果。

图5-81 未粘贴金属多孔材料受电弓

1)多孔吸声材料的粘贴位置。在受电弓的底座、底座底面、主轴、中间铰链和弓头支撑座的防护罩上用粘结剂粘贴了金属多孔材料,如图5-82所示。其中底座防护罩和底座底面粘贴的金属多孔材料的厚度为10mm,主轴防护罩、中间铰链防护罩和弓头支撑座防护罩粘贴的金属多孔材料厚度为5mm。

图5-82 粘贴有金属多孔材料受电弓

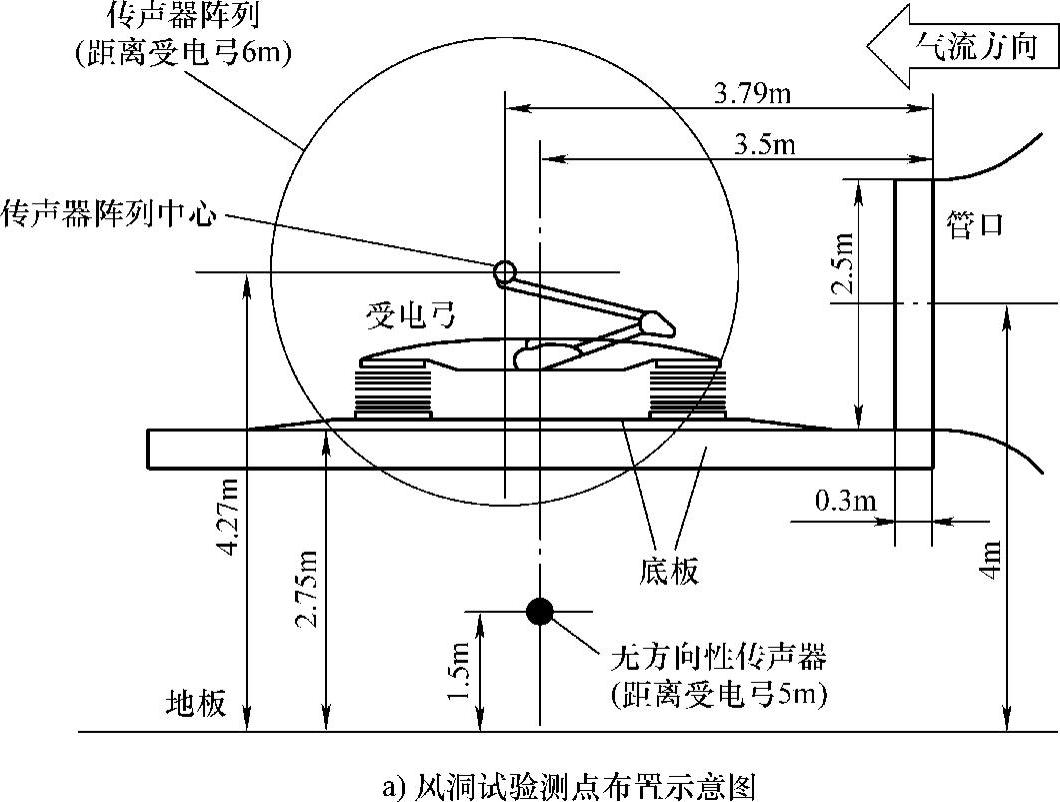

2)风洞试验。本试验利用大型低噪声风洞(喷嘴排风口3m×2.5m)的开放型测试部,测试了风速360km/h下受电弓的气动噪声。测试分为两种:基于无方向性传声器进行的气动噪声测试和基于传声器阵列进行的声源分布测试。风洞试验情况如图5-83所示。

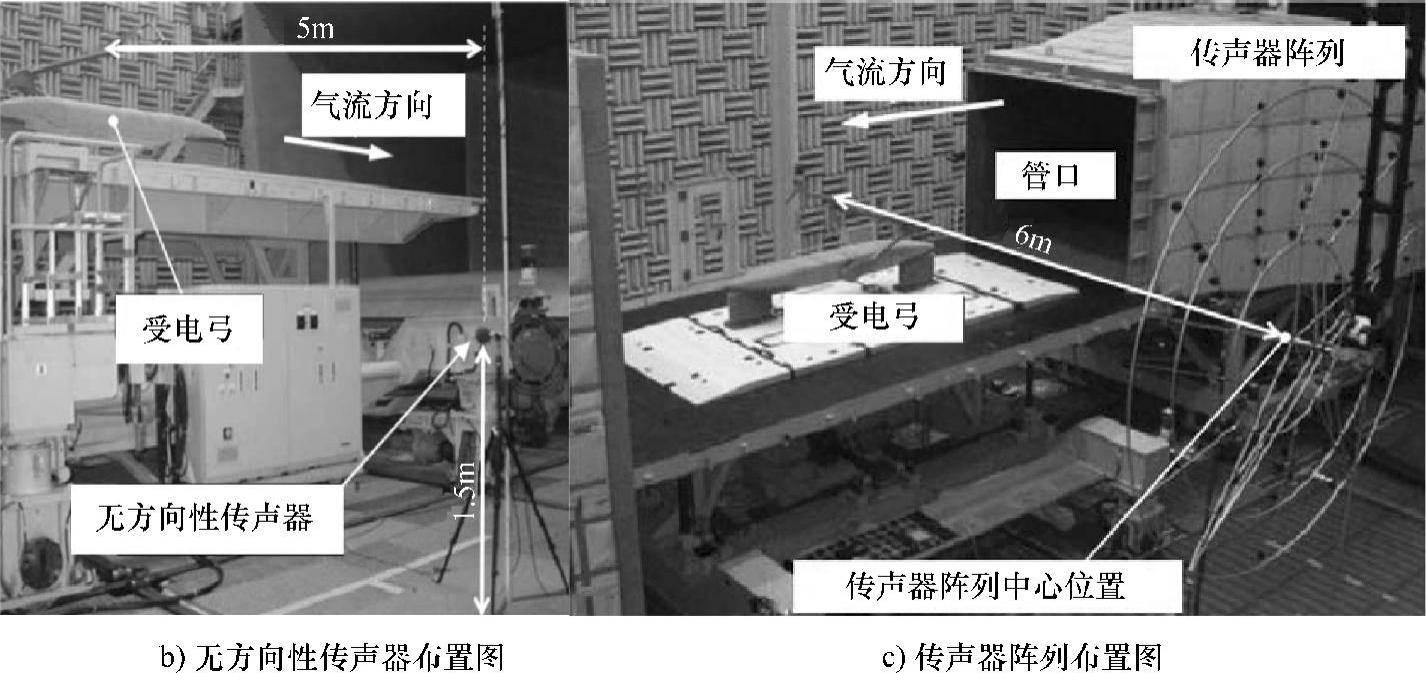

3)试验结果。金属多孔材料的试验条件有三种:未粘贴金属多孔材料;只在受电弓底座和底座底面粘贴有金属多孔材料;在底座防护罩、底座底面、主轴防护罩、中间铰链防护罩和弓头支撑座防护罩上粘贴有金属多孔材料。按照以上试验条件和高速车辆实际运行时受电弓的状态(升起受流的受电弓的铰链处于逆风方向,落下的受电弓的铰链处于顺风方向),分别对铰链处于逆风方向和顺风方向进行了风洞试验。单臂式受电弓方向定义如图5-84所示。

图5-83 风洞试验

图5-83 风洞试验(续)

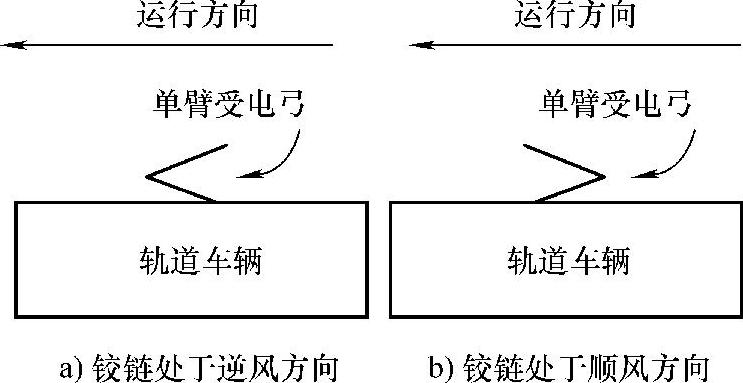

①基于无方向性传声器的测试结果。如图5-84b所示,在距受电弓侧面5m远、距底面1.5m高的位置上设置了无方向性传声器。在铰链位于顺风方向和逆风方向时,传声器的位置和高度设置均相同。风速为360km/h条件下,风洞试验结果如图5-85所示。

图5-84 单臂式受电弓方向定义

从图5-85a可以看出,在底座防护罩与底座底面上粘贴金属多孔材料的条件2下受电弓产生的气动噪声的总声级,比没有粘贴金属多孔材料的条件1下低0.4dB,并且采用多孔材料使得由绝缘子引起的315Hz频带的噪声级明显降低。由于粘贴了金属多孔材料,与绝缘子接触的气流发生了改变,导致绝缘子本身产生的气动噪声和由于绝缘子与底座之间的空气动力干扰而产生的气动噪声下降。在底座防护罩、底座底面上、主轴防护罩、中间铰链防护罩和弓头支撑座防护罩上均粘贴了金属多孔材料的条件3下受电弓气动噪声的总声级比条件2下的总声级低0.4dB,比条件1的总声级降低0.8dB。此外,与条件2下气动噪声频谱比较可以看出,条件3下气动噪声频谱在1000~10000Hz频带的噪声级低于条件2。

从图5-85b可以看出,在底座防护罩与底座底面粘贴金属多孔材料的条件2下受电弓产生的气动噪声的总声级,比没有粘贴金属多孔材料的条件1下低1.5dB。频谱比较表明,条件2下气动噪声在宽频范围的噪声级低于条件1。在底座防护罩、底座底面上、主轴防护罩、中间铰链防护罩和弓头支撑座防护罩上均粘贴了金属多孔材料的条件3的气动噪声总声级比条件2下的总声级低0.4dB,比条件1下的总声级低1.9dB。此外,与条件2频谱比较表明,条件3下气动噪声频谱在500~4000Hz频带的噪声级低于条件2。

铰链位于顺风方向时,金属多孔材料的降噪效果明显好于铰链位于逆风方向。这是因为铰链位于顺风方向时,除了来自绝缘子的315Hz频带噪声降低了之外,弓头支撑座附近和中间铰链附近产生的气动噪声也大幅度降低了。

图5-85 受电弓的气动噪声测试结果

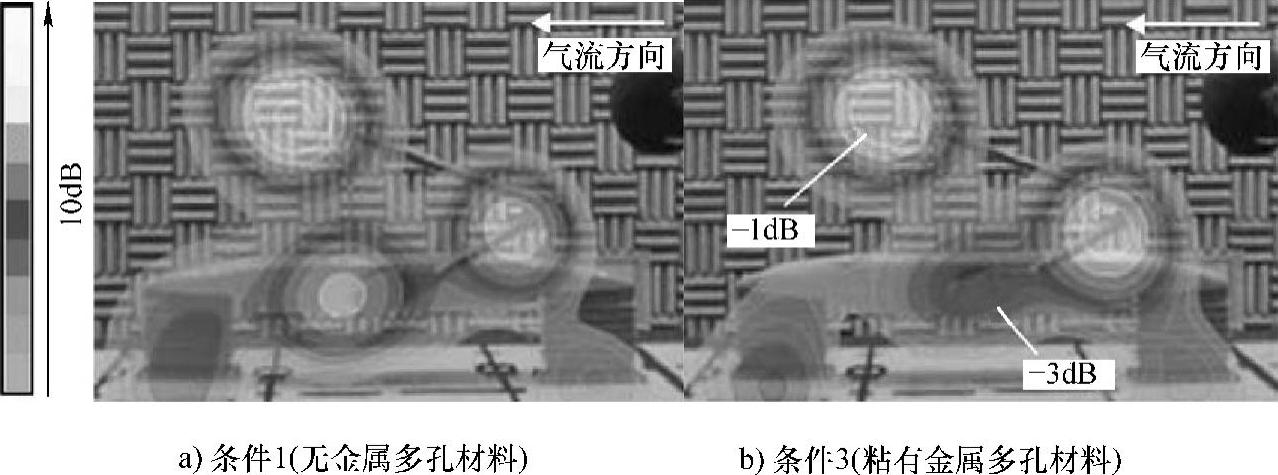

②基于传声器阵列的声源分布测试结果。图5-86为受电弓伸弓、铰链处于逆风方向时,在1000~1250Hz频率范围受电弓声源分布测试结果。

图5-86 铰链处于逆风方向的受电弓声源分布云图

由图5-86知,铰链位于逆风方向时,全部位置粘贴了金属多孔材料的条件3与没有粘贴金属多孔材料的条件1相比,弓头支撑座附近与主轴防护罩附近的声压级均有所降低,但中间铰链附近的声压级稍有上升。

图5-87为受电弓降弓、铰链处于顺风方向时,在1000~1250Hz频率范围受电弓声源分布测试结果。

图5-87 铰链处于顺风方向的受电弓声源分布云图

由图5-87知,铰链位于顺风方向时,全部位置粘贴了金属多孔材料的条件3,与没有粘贴金属多孔材料的条件1相比,弓头支撑座附近与中间铰链附近的声压级显著降低。

(4)受电弓平顶隔声

1)第一种隔声结构。对于动车组,车顶受电弓下部的区域会产生严重的中低频噪声。现有技术中,为实现对噪声的隔离,主要采用在车顶受电弓下部区域填充多孔的纤维状质地材料的吸声隔声方案。然而,纤维状材料只能有效地吸收250Hz以上频率的噪声,对低频噪声的吸收能力较弱。

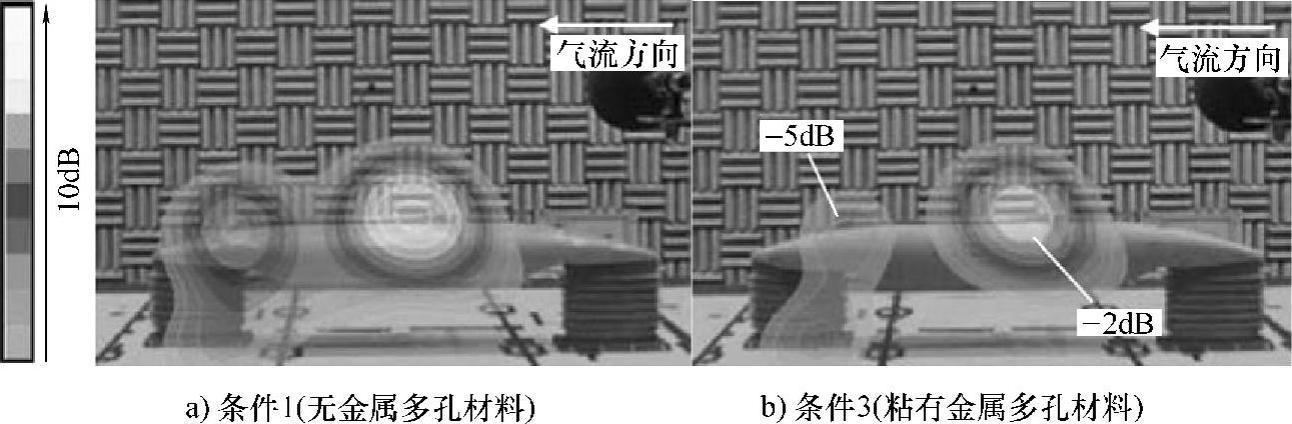

有一种用于动车组车内噪声优化的降噪系统,如图5-88所示。降噪系统采用三明治结构,不仅能有效地吸收250Hz以上频率的噪声,还能有效降低250Hz以下频率的低频噪声,提高车内乘客的乘坐舒适性。

图5-88 降噪系统结构

图5-88中,降噪系统由两部分组成,1为主结构、2为辅结构。主结构为三层结构,1.1、1.2和1.3分别为主结构的上层、中间层和下层。上层为第一吸声板,下层为第二吸声板,中间层为减振板。实际应用中,减振板的上下面分别与第一吸声板和第二吸声板粘接固定。采用粘接固定的方式,在主结构的四周贴合固定辅结构。

主结构外侧的第一吸声板和第二吸声板采用相同材质,可选用多孔发泡吸声材料,如三聚氰胺树脂泡沫,主要用于有效吸收频率在250Hz以上的噪声。位于主结构中间层为减振板,主结构四周所包裹的辅结构采用与减振板相同的具有一定弹性和阻尼的减振材质,如聚氨酯高分子材料或橡胶。

在安装时,进行预压力安装。主结构中间层和四周包裹的辅结构具有良好的阻尼比特性,可较好地吸收车体振动能量,从而有效地从源头减少低频二次结构噪声的产生。同时,主结构中间层和四周包裹的辅结构形成密闭空腔结构,可进一步有效降低低频噪声。

降噪系统主要用于高速动车组内部,经过对不同厚度的产品进行大量测试比对,主结构中间层的减振板厚度在6~15mm之间为宜,上层的第一吸声板和下层的第二吸声板厚度在15~40mm之间为宜。

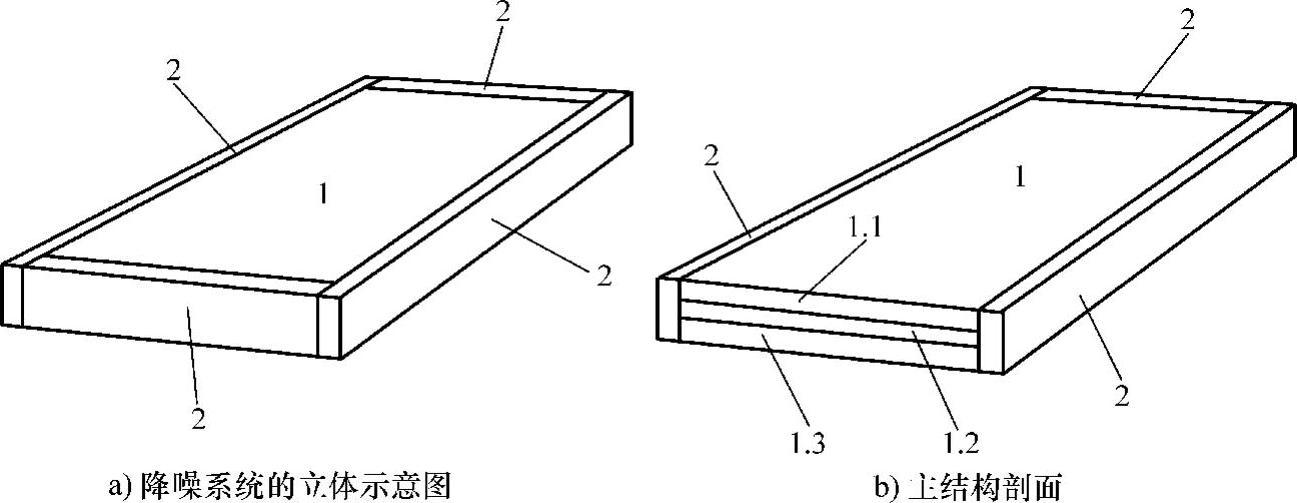

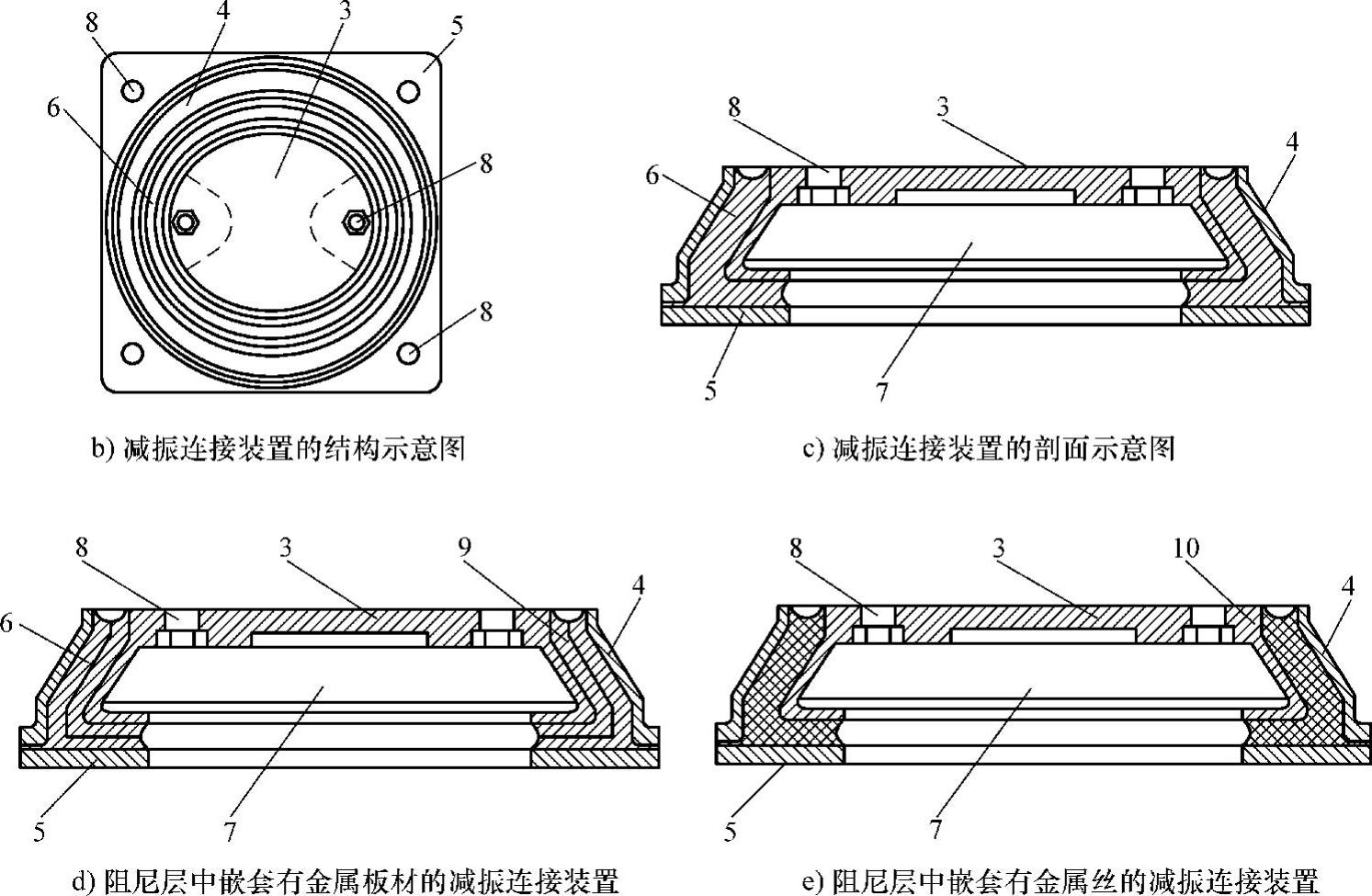

2)第二种隔声结构。现有铁路客车受电弓安装方式大致有两种:一种是直接安装在车体顶面上;另一种是将受电弓区域处理成平台,受电弓直接安装在平台上。这两种安装方式都会产生很大的车内车外噪声。高速铁路客车车顶受电弓安装结构如图5-89所示。

如图5-89a和图5-89b所示,受电弓通过底座与车顶钢结构固定连接。底座起到过渡的作用,不仅利于安装维护,还可以避免受电弓与车体的车顶钢结构直接连接,降低了结构噪声。同时,减弱了车外噪声向车内的传递,对受电弓区域的结构噪声起到良好的吸收作用。在底座上设置的一块或多块金属配重块,通过螺柱12固定在底座上。可以通过更换此配重块的大小,对H形底座的质量进行调节,并在计算软件的辅助下获得最优配重,最大限度地降低结构噪声。

图5-89 受电弓安装结构

1—受电弓 2—凹槽部分 3—端板 4—侧板 5—顶板 6—底座 7—绝缘子 8—安装座 9—纵梁 10—横梁 11—金属配重块 12—螺柱 13—隔音板 14—上层金属板 15—下层金属板 16—隔声材料 17—微孔板 18—加强筋 19—翻边 20—铆钉 21—安装口 22—减振座 23—连接板 24、25—螺栓 26—压条

如图5-89c和图5-89d所示,在底座与受电弓的底部之间还设置一层隔声板。隔声板的形状与凹槽部分的形状相匹配,并全部覆盖凹槽部分。隔声板不但起到很好的减振作用,还可以有效地隔绝空气噪声,对受电弓区域的气动噪声起到良好的吸收作用。

如图5-89e所示,隔声板采用三明治的结构,由上层金属板、下层金属板及中间层隔声材料组成。隔声材料与下层金属板之间粘接固定,上层金属板压在隔声材料的上表面上,最后用多个螺栓紧固在一起形成三明治结构。在隔声板的两侧区域,通过若干个减振座和螺栓25与车体凹槽部分的车顶钢结构固定连接,通过这种柔性连接的方式,可以进一步减少直接传到车体的噪声。为了进一步提高其隔声效果,在隔声板的下层金属板下表面上安装有多个具有一定厚度的铝质微孔板。

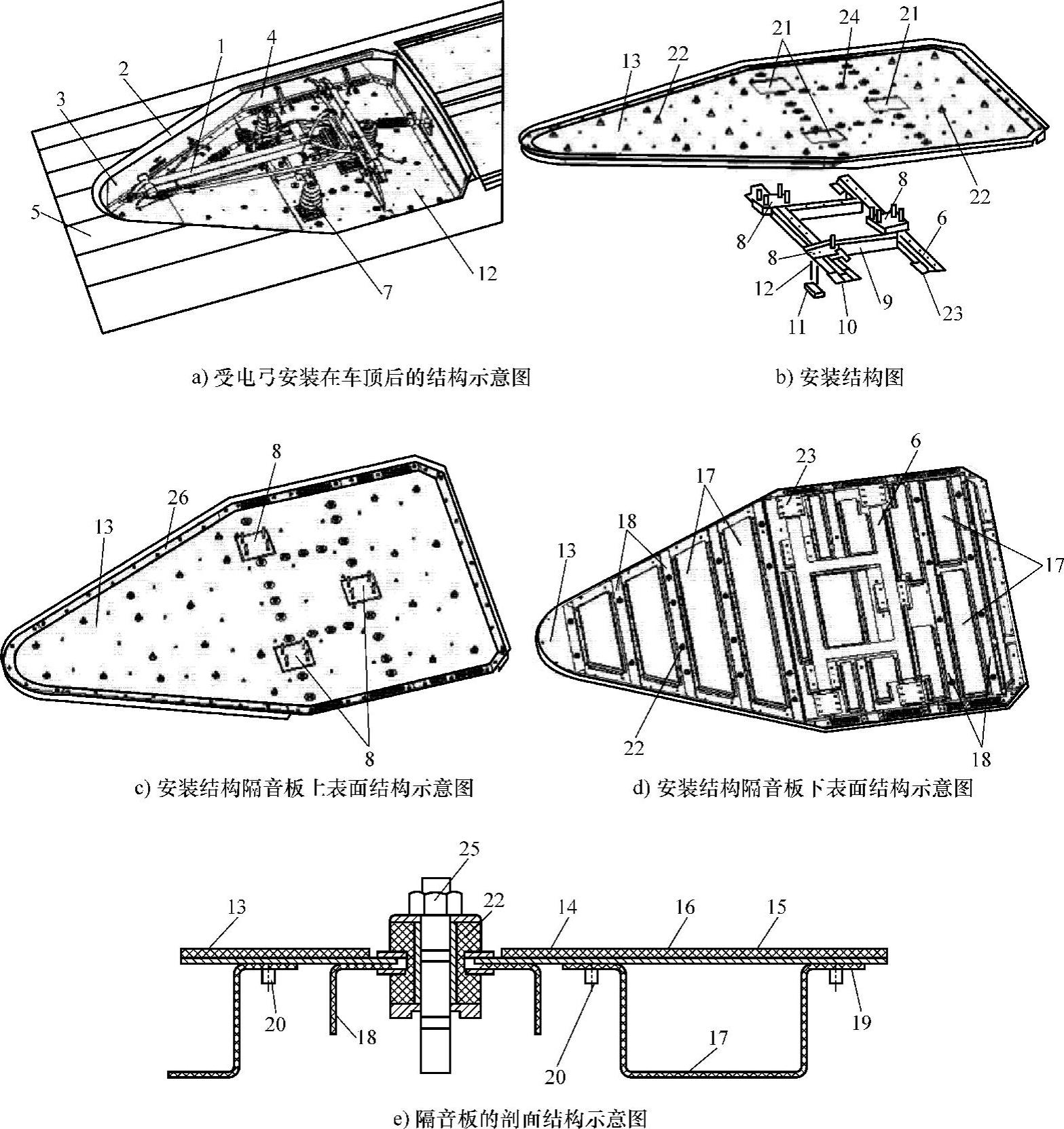

(5)平顶隔振

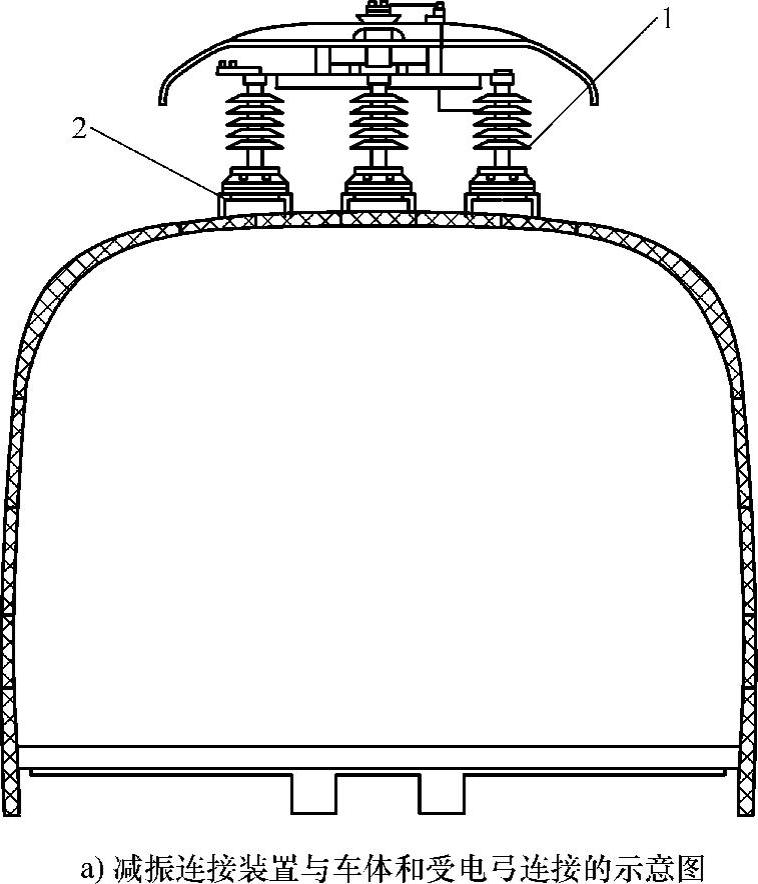

1)第一种隔振结构。目前在动车组上受电装置和车顶之间普遍采用刚性连接,没有采取有效的减振措施,这导致受电系统和车体都会产生巨大的振动。大量试验也表明受电弓区域车顶振动明显高于非受电弓区域,导致该区域车内标准点噪声明显高于其他区域。

应用于轨道车辆的车顶受电系统减振连接装置,如图5-90所示。减振连接装置包括选用金属材料的内衬、外壳、底板和刚性结构之间的阻尼层。通过阻尼层改变减振连接装置的振动频率,并在受电弓与车顶安装座之间实现弹性连接,以降低传入客室内的振动和噪声。

车顶受电系统减振连接装置垂向地连接在受电弓与车顶安装座之间,主要包括有内衬、外壳、底板和阻尼层。内衬连接受电弓,外壳和底板连接车顶安装座。内衬、外壳均为铝合金铸件结构,底板是铝合金板材。

如图5-90c所示,在内衬与外壳、内衬与底板、外壳与底板之间,均填充有通过硫化工艺进行粘接密封的、含有橡胶材料的阻尼层。图5-90d和图5-90e所示为分别在阻尼层中粘结、嵌套有金属板材和金属丝的减振连接装置。

外壳是具有流线型、沿垂向倾斜的喇叭式锥台外形的整体结构,其垂向倾角在30°~70°之间。内衬的底部最大外径大于外壳顶部的最小内径。在垂向上,外壳的顶部外径小于其底部外径。

图5-90 减振连接装置

图5-90 减振连接装置(续)

1—受电弓 2—车顶安装座 3—内衬 4—外壳 5—底板 6—阻尼层 7—空腔 8—螺孔 9—金属板材 10—金属丝

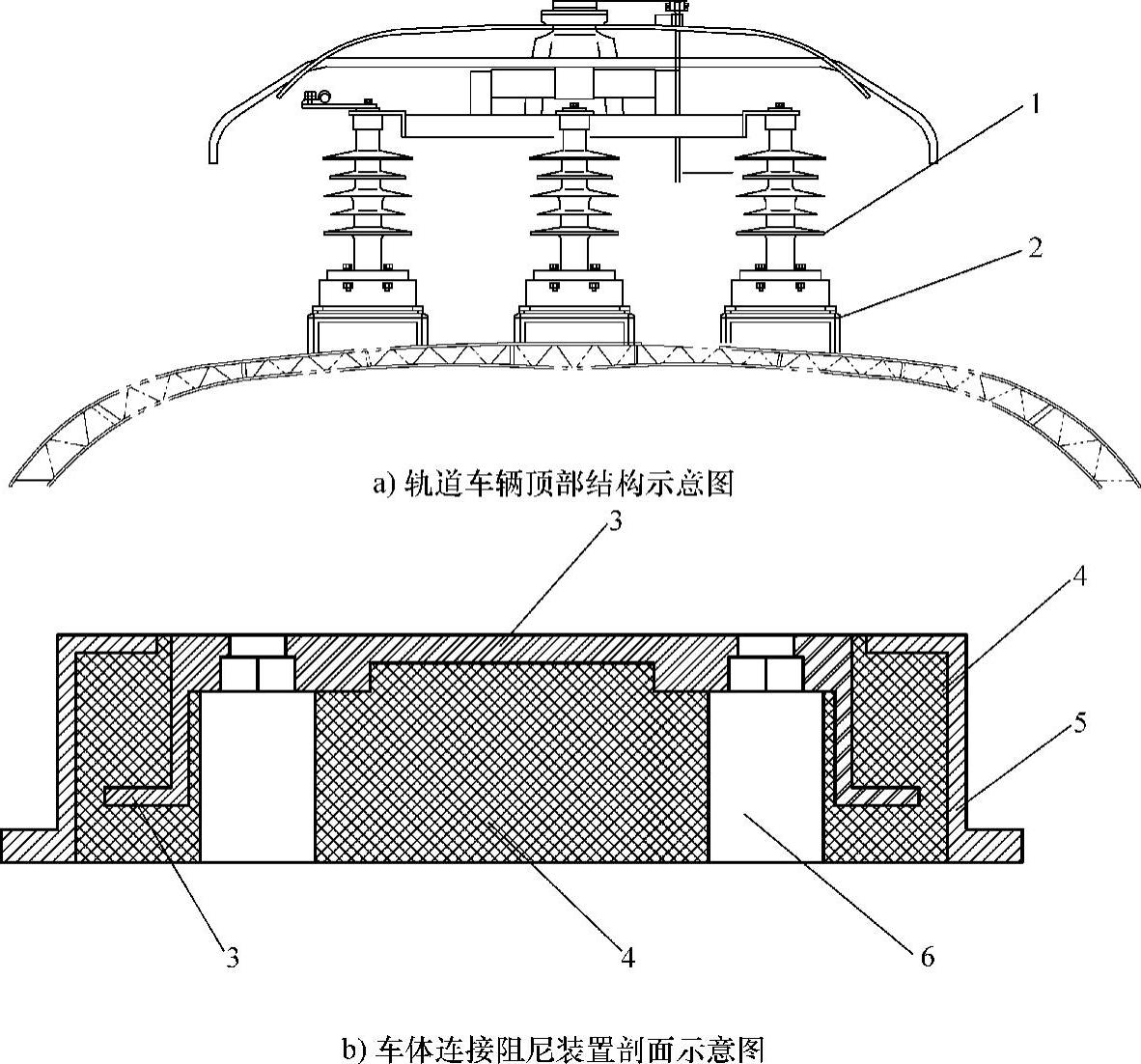

2)第二种隔振结构。另有一种车顶受电系统的车体连接阻尼装置,如图5-91所示。

图5-91 连接阻尼装置

1—受电弓 2—车顶安装座 3—内座 4—压电阻尼层 5—外座 6—内腔

车顶受电系统的车体连接阻尼装置垂向地连接在受电弓与车顶安装座之间,主要由内座、压电阻尼层和外座组成。其中,内座和外座均选用铝合金型材。压电阻尼层灌注成型后而填充于内座与外座之间,其由聚合物基体、压电陶瓷、导电相复合而成。通过非金属材料复合层结构的压电阻尼层,在受电系统与车体之间建立弹性连接,可削弱和吸收所受到的各个方向空气阻力所产生的振动,避免受电系统产生刚性抗力。

压电阻尼层的复合材料中,聚合物基体选用环氧树脂,其在复合体系中所占质量比例小于30%;压电陶瓷选用锆钛酸铅,其在复合体系中所占质量比例小于70%;导电相选用炭黑,其在复合体系中所占质量比例不超过0.5%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。