控制空调、制冷设备的噪声,除了降低由通风管道传播的风机噪声和透过围护结构的设备噪声外,还必须同时控制由空调、制冷设备的振动传递的固体声。减弱设备传给基础的振动是用消除它们之间刚性连接实现的。在振源与基础间配置金属弹簧和弹性减振材料,可有效地控制振动,从而降低固体声的传递。

空调机组嵌入式的安装方式将加大工作噪声对车厢内的噪声污染。为了保证旅客乘车的舒适性,需对顶置嵌入式的空调机组进行减振、隔声等改进设计。

5.2.3.1 机组支座减振

(1)空调机组减振设计 当列车高速运行时,列车振动会传导到空调机组及内部系统的主要部件,剧烈的振动直接影响空调机组的正常运行。因此在列车顶部空调安装处设置减振装置进行有效的减振是非常必要的。

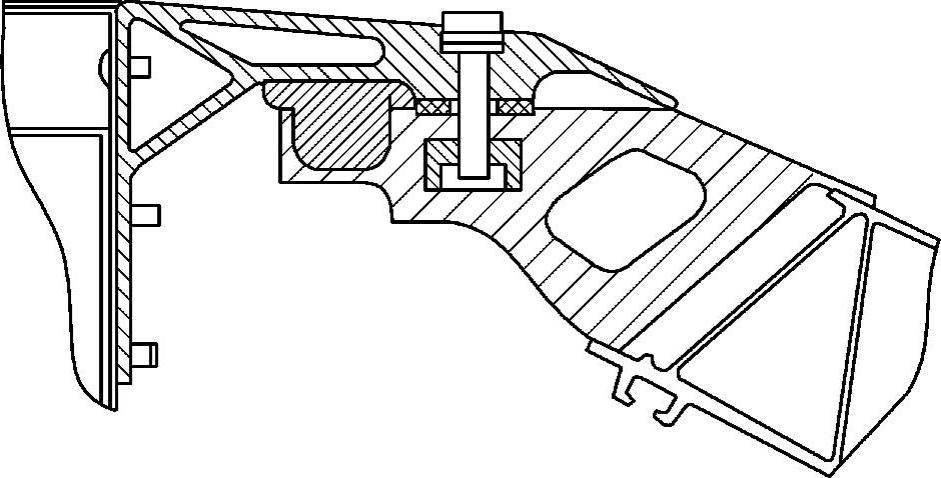

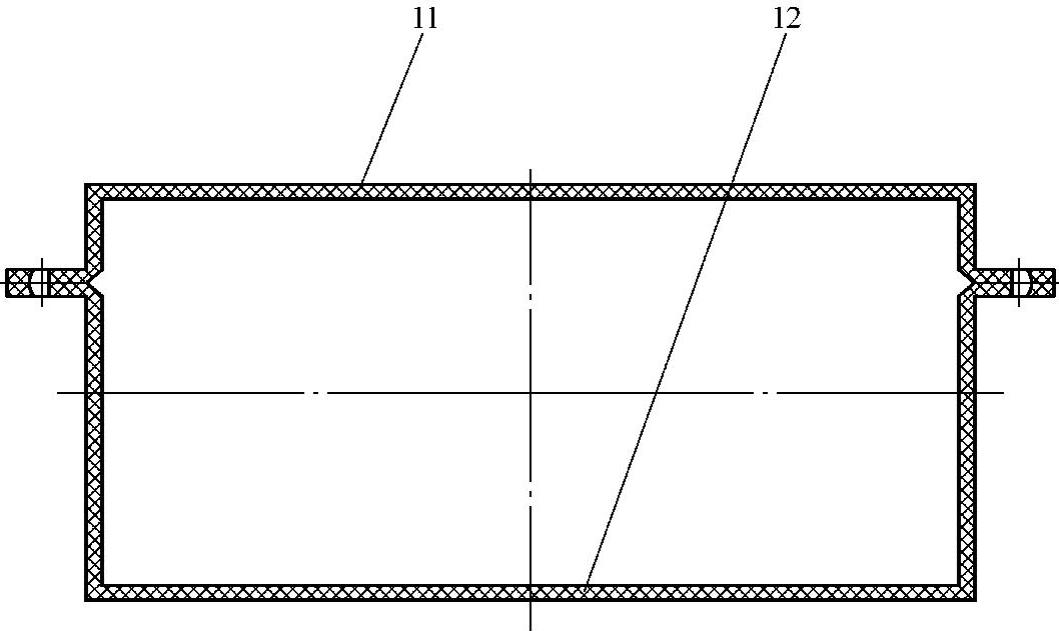

一种高速动车组的顶置式空调机组安装结构如图5-10所示。具体是指顶置式空调机组的井式隐蔽、密封安装结构,在车体顶部设置矩形安装井。

图5-10 空调机组安装结构示意图

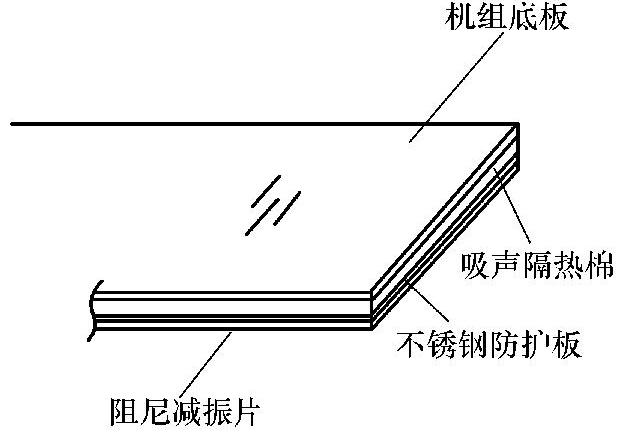

(2)空调机组隔声改进设计 在轨道客列顶置嵌入式空调机组,机组底板下黏附有吸声隔热棉,并在其外层包覆有防护板,在防护板的内面设置有阻尼减振片。新型的顶置嵌入式空调机组配置在客列上后,运行时振动和噪声较低,保证了乘坐的舒适度指标。

隔声减振装置的结构如图5-11所示。

图5-11 隔声减振装置的结构示意图

其中吸声隔热棉的材质为开孔三聚氰胺甲醛树脂聚合体,阻尼减振片是由波纹铝片覆压于沥青聚合体上形成的。

具有复合隔声减振结构的隔声减振装置,一方面削弱了传入车厢内的空调机组的工作噪声,另一方面又通过阻尼削弱了空调机组本体的振动,抑制了噪声的产生。

5.2.3.2 通风机的振动控制

在空调装置的通风机运转过程中,由于运转部件的动平衡及风扰动激励、运动部件的谐振激励而产生振动。此振动会通过通风机安装座传递至空调装置箱体,再由箱体传播至高速动车组车体。此振动将影响乘客的舒适度,长时间也将使金属的连接部位或缺陷部位产生疲劳,降低该部位连接件的使用寿命。另外,通风机运转所产生的噪声,通过出风口及风道传至车厢内,影响乘客的舒适度。

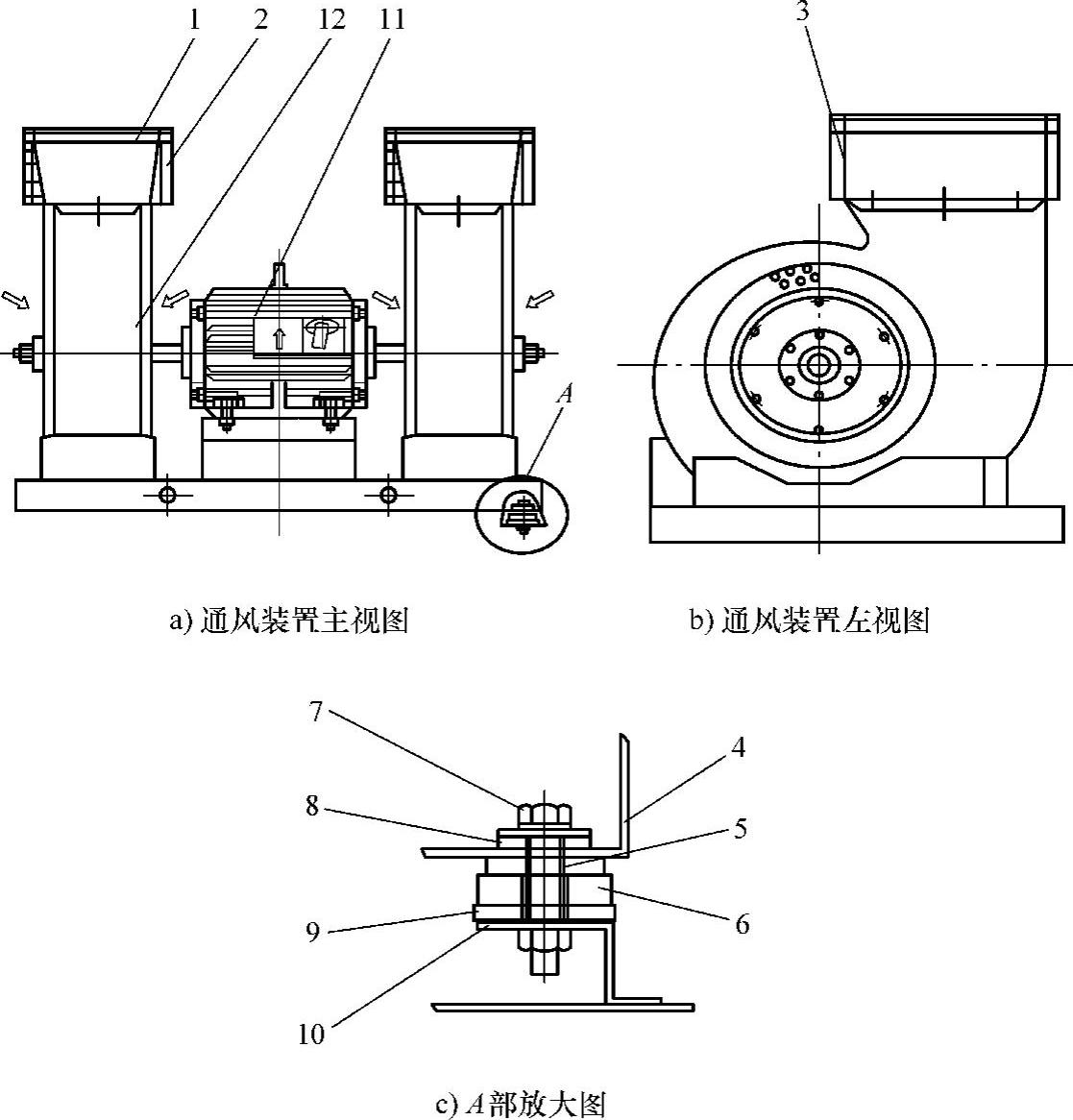

高速轨道车辆空调通风装置包括底座、驱动电动机、通风机。该装置可以有效减轻通风机高速旋转的时候传递到空调箱体的振动,改善乘客舒适性。同时,在通风机出风口上设置吸声装置,吸声装置中使用的三聚氰胺泡沫板可以有效减弱从通风机出风口传出的噪声。通风装置结构如图5-12所示。

其关键改进在于底座的底面与空调箱体安装座的顶面之间设置减振装置,通风机出风口外侧设有吸声装置。

图5-12 通风装置结构示意图

1—出风口 2—吸声套筒 3—吸声板 4—底座 5—不锈钢定位套筒 6—阶梯状橡胶垫块 7—螺栓 8—橡胶套筒 9—限位圆槽 10—箱体安装座 11—驱动电动机 12—通风机

减振装置套装在均布于底座四周的螺栓上。

通风机高速旋转时产生的振动先传递给减振装置,经过减振装置减缓以后再传递给空调箱体安装座。橡胶材料制成的减振装置固定安装,可以有效减轻通风机高速旋转过程中产生的振动传入车厢,改善乘客舒适性,同时还可以提高通风装置与空调箱体底座连接件的使用寿命,保证空调机组运行的安全性和可靠性。

吸声装置包括设于通风机出风口上的吸声套筒和粘贴于吸声套筒内壁上的吸声板。吸声板为三聚氰胺泡沫板,是一个充分开孔的三维网格结构体系,其网格的长径比约在10到20之间,开孔率高达99%以上。其较高的开孔率使声波能够有效地进入泡沫体的深层,并将声波的振动转变为网格的振动,使得声波被完全消耗和吸收,并且有效地消除反射波,能够有效防止通风机高速旋转的时候较强噪声传入车厢,改善车厢内的乘坐舒适性。

5.2.3.3 空压机的振动控制

现有轨道交通车辆空调设备所用压缩机,从其形式上分,主要有立式和卧式;从其工作原理上分,主要有涡旋式、活塞式和螺杆式;从其电动机散热方式上分,主要有壳体外表散热冷却和制冷剂吸气冷却。现有的压缩机降噪措施主要有将压缩机通过减振器安装到构架上,用于降低压缩机和构架间的振动以降低压缩机振动噪声,但对其电动机高速运转产生的噪声未有较好的降噪措施。

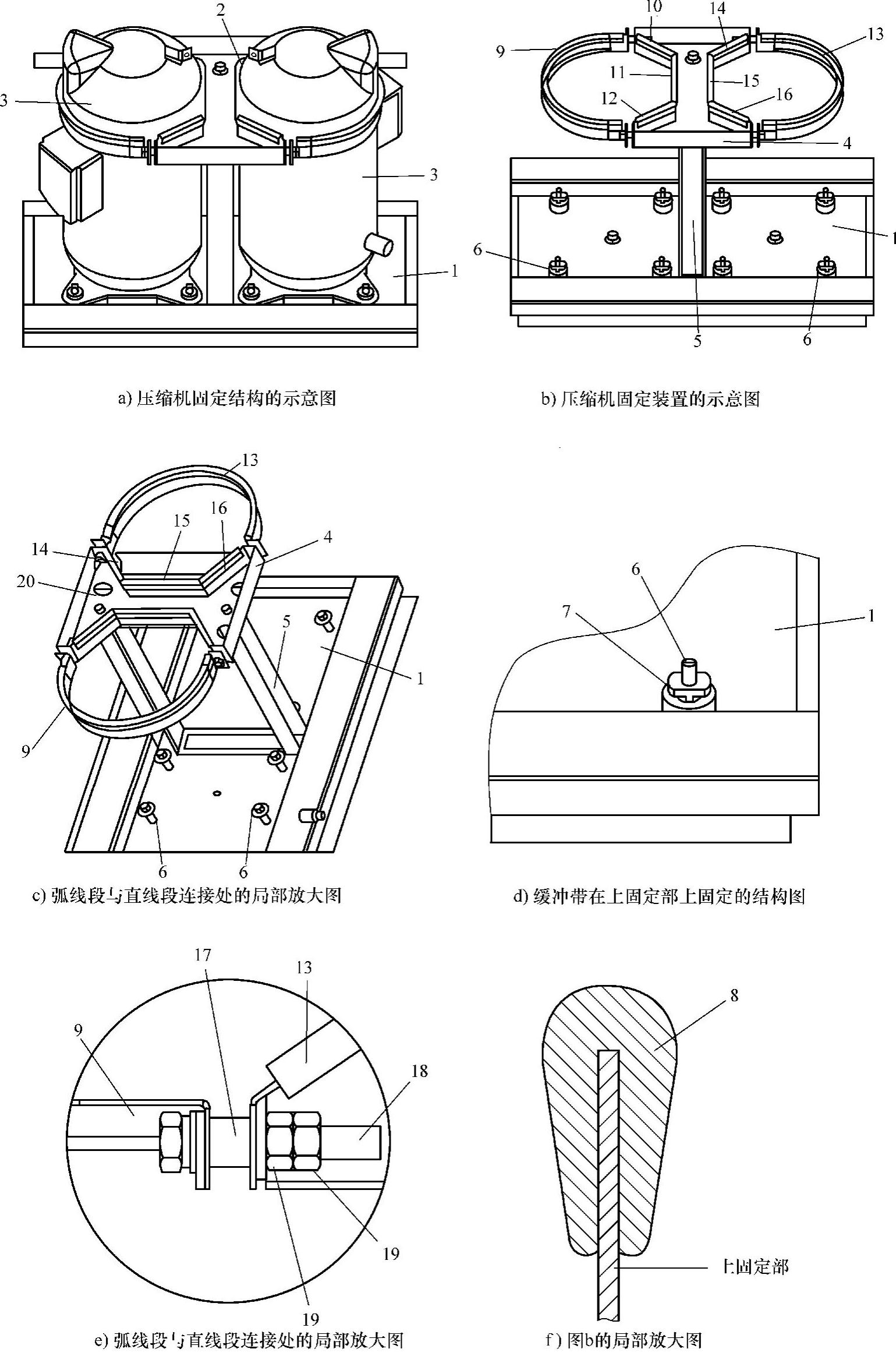

(1)压缩机固定结构设计 压缩机的质量大,其安装的稳定性非常重要,对于具有两个压缩机的空调系统更是如此,如果安装不好,会直接影响到空调系统的使用寿命及可靠性。

有一种压缩机固定装置,其减振效果好、固定可靠,结构如图5-13所示。压缩机固定结构包括底座1、支撑架2及两个压缩机3。底座1上设有两个下固定部,支撑架2位于两个下固定部之间并从底座1向上伸出,支撑架2的上部包括与下固定部相对应的两个上固定部。两个上固定部分别位于两个下固定部的正上方并分别对应。各上固定部包括弧线段及至少两个相邻的直线段,并由弧线段及至少两个相邻的直线段相围而成并形成封闭形。两个压缩机3的底部分别固定在两个下固定部上,上部的圆周分别由两个上固定部固定,且与弧线段及直线段相接触。

上固定部上设有缓冲带8。下固定部为四个固定螺栓6,在固定螺栓6上设有缓冲垫7。支撑架2还包括横臂4及竖架5。竖架5的下端与底座1连接,竖架5的上端连接在横臂4并形成T形。第一个上固定部包括第一弧线段9、第一直线段10、第二直线段11及第三直线段12。第二个上固定部包括第二弧线段13、第四直线段14、第五直线段15及第六直线段16。第一弧线段9、第一直线段10、第二直线段11及第三直线段12首尾相接,第二弧线段13、第四直线段14、第五直线段15及第六直线段16首尾相接,且第二直线段11与第五直线段15相对。横臂4与第一直线段10、第二直线段11、第三直线段12、第四直线段14、第五直线段15及第六直线段16一体成型。横臂4呈平板状,在其上部开有漏水孔20。

还包括有限位圆套17、连接螺栓18及连接螺母19。限位圆套17设于第一弧线段9与第一直线段10、第一弧线段9与第三直线段12之间、第二弧线段13与第四直线段14之间、第二弧线段13与第六直线段16之间。连接螺栓18穿过限位圆套17并通过连接螺母19将第一弧线段9的两端分别与第一直线段10和第三直线段12连接,将第二弧线段13的两端分别与第四直线段14和第六直线段16连接。弧线段与压缩机3的外圆周为线接触。直线段与压缩机3的外圆周为点接触。

图5-13 压缩机固定装置及固定结构示意图

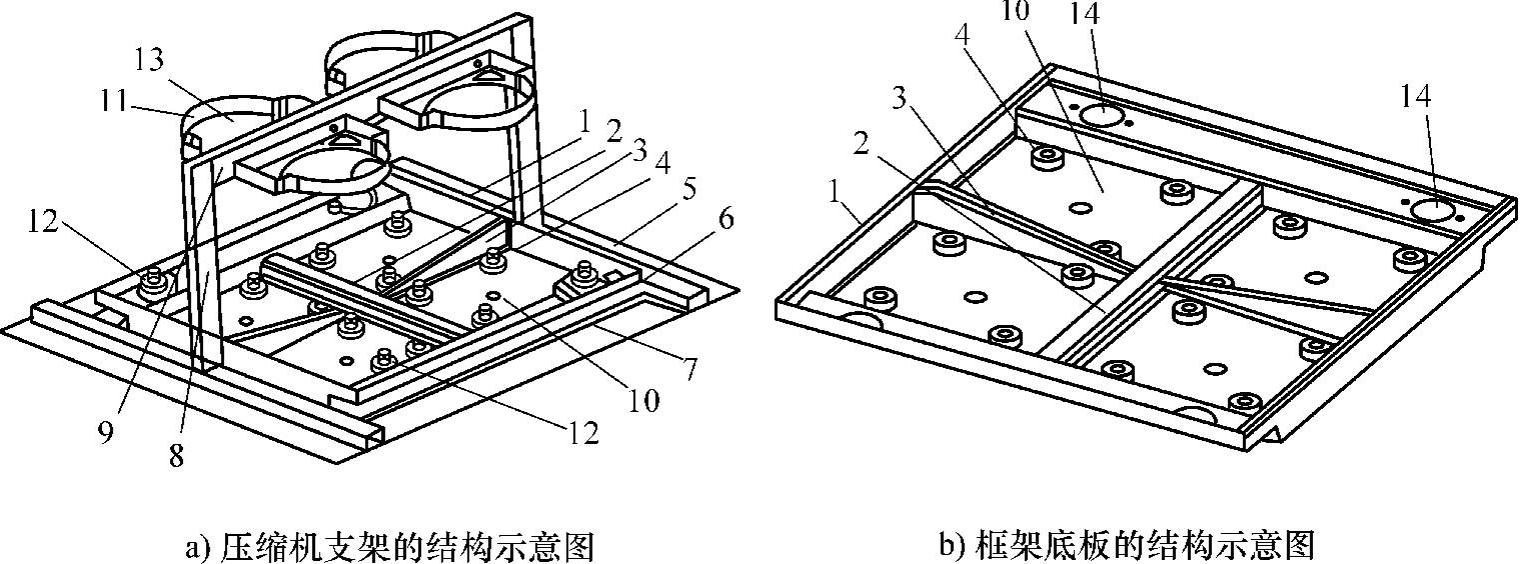

有一种设置四台压缩机的地铁列车空调的压缩机支架,采用了刚性与柔性的连接方法。压缩机支架结构如图5-14所示。

图5-14 压缩机支架结构示意图

由图5-14a可知,压缩机支架主要包括框架底部1和框架两大部分。框架底部1主要包括框架底板10、横加强筋2和竖加强筋3。框架部分主要包括外围横向加强筋6、外围纵向加强筋7、竖立方钢8、横梁9和压缩机抱箍11。外围横向加强筋6与外围纵向加强筋7构成一个框架结构,框架底部1通过该框架结构安装在机组底板5上。

框架底板10由下凸的底部和两翼构成,框架底板10采用单块不锈钢板弯折而成,弯折件的前后有护板加固。在下凸的框架底板10中间铆接横加强筋2和竖加强筋3。横加强筋2可采用一根柱状结构设置在框架底板10横向的中间。竖加强筋3可采用两段柱状结构设置在框架底板10竖向的中间,与横加强筋2构成“十”字状,将框架底板10的下凸部分分成似“田”字形的四个区域。在似“田”字形四个区域中的每个区域的四个角端设置压缩机垫圈4。压缩机垫圈4为带螺纹的压缩机垫圈,可采用304不锈钢制作,将压缩机垫圈4直接焊接在框架底板10上(这里取消了压缩机厂家原配的减振橡胶垫,改柔性连接为刚性连接,使压缩机的安装高度得到降低)。在框架底板10两翼的两端各设置一个减振橡胶垫安装孔14。框架底部1通过两翼的减振橡胶垫安装孔14,设置在外围纵向加强筋7长螺栓上的减振橡胶垫12上。在两侧外围横向加强筋6的中间各设置一根竖立方钢8,在两根竖立方钢8之间设置一根横梁9,在横梁9上设置压缩机抱箍11。压缩机抱箍11由两个半圆环构成,两个半圆环对应地设置在横梁9的两边,在通过螺栓及螺母平衡地设置两个压缩机的同时,可防止压缩机顶部的振动而引起管路的损坏。

压缩机降噪装置安装方法:在机组底板5上开一个矩形口,矩形口的大小比框架底板10下凸的底部大5mm左右,在矩形口边缘设置由外围横向加强筋6与外围纵向加强筋7构成的框架结构,并在两根外围横向加强筋6的中间焊接竖立方钢8,在两根竖立方钢8之间焊接横梁9,在外围纵向加强筋7上再焊接四个长螺栓,构成框架部分。然后,将框架底板10平放在框架部分上,框架底板10下凸的底部正好卡在机组底板5上的矩形口内,在外围纵向加强筋7的四个长螺栓上放置4个减振橡胶垫12,拧上锁紧垫圈及螺母。这样,可将框架底部1通过减振橡胶垫12固定在框架部分上,框架底部1与框架部分之间属于柔性连接,在三个方向都有自由度。接着,通过压缩机顶部的吊耳分别将四个压缩机吊装到框架底板10上,在压缩机垫圈4上方放置压缩机上垫圈及锁紧垫圈,拧上螺栓。最后,将压缩机抱箍11卡在压缩机的颈部,通过锁紧垫圈及螺栓与横梁9相连,完成装配。

横梁9上压缩机抱箍11形成的压缩机安装位置13与框架底部1上似“田”字形的四个区域是上下对应的,即压缩机下面设置在“田”字形区域内,底下垫着压缩机垫圈4。压缩机上面由压缩机抱箍11通过半圆环、螺栓、螺母箍着,既降低了压缩机的安装高度,同时也满足了对地铁列车空调振动的严格要求。

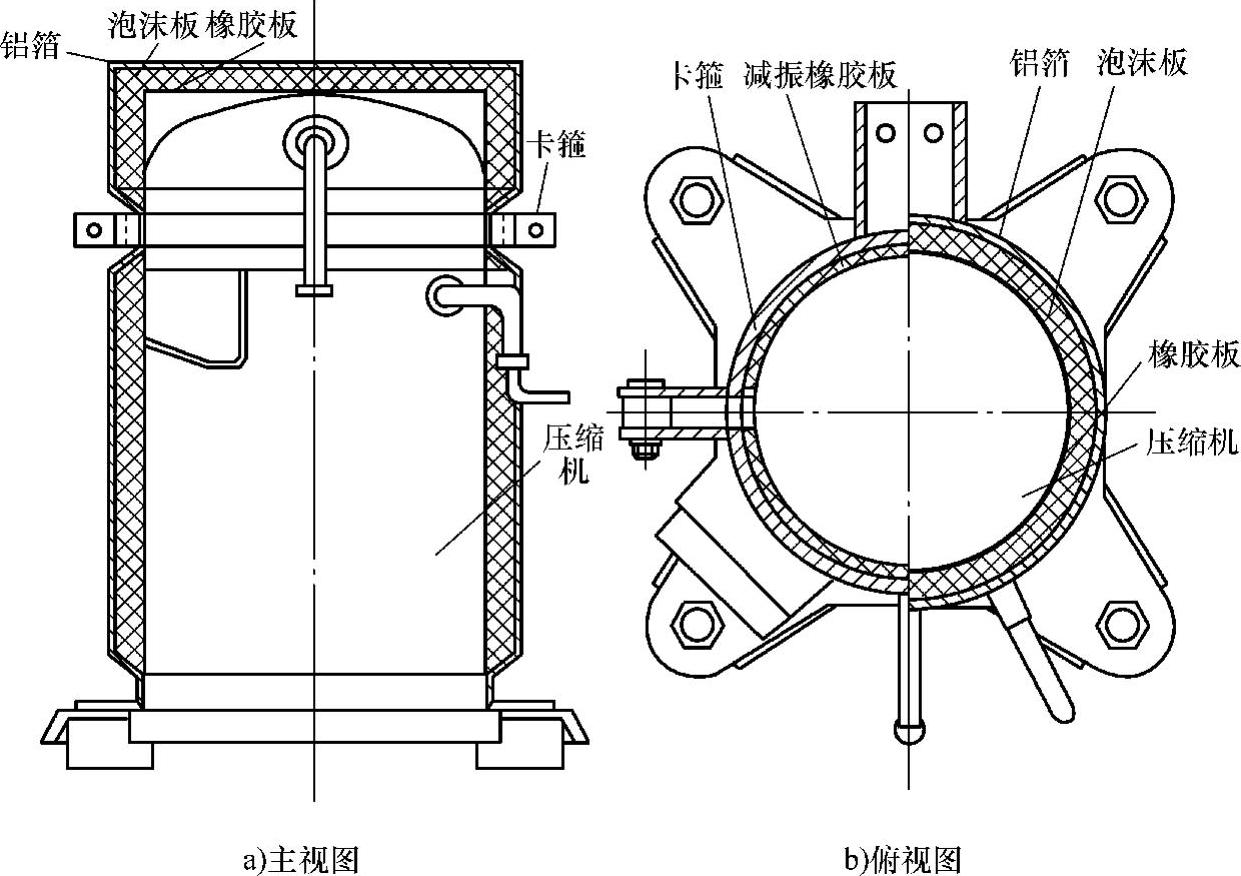

(2)降噪装置设计 一种应用于轨道交通车辆的空调设备上的空调压缩机降噪装置,通过隔声和吸声相结合的方式来降低噪声,结构简单、降噪效果好。降噪装置结构如图5-15所示,压缩机降噪装置包括粘贴于压缩机的壳体外部的用于隔声的橡胶板、粘贴于橡胶板外部的用于吸声的泡沫板以及粘贴于泡沫板外面的铝箔。橡胶板的密度较高,主要用于阻隔高频噪声,泡沫板主要用于吸收低频噪声,外部所粘贴的铝箔不仅能起到美化外观和防水作用,还有一定的隔声作用。

为了进一步地减少压缩机振动噪声,在压缩机的壳体外部加装卡箍进行卡紧固定,在卡箍与压缩机的壳体之间垫有减振橡胶板和铝箔。在卡箍与压缩机壳体之间可不加用于吸声的泡沫板和用于隔声的橡胶板,这样可以更加有效地紧固压缩机。减振橡胶板的硬度及厚度要适中,要既能起到卡紧功能,又要保证有一定的自由度,从而起到减振缓冲的作用。尤其是立式压缩机,其重心较高,在压缩机的壳体上部加装卡箍减振效果更明显。

图5-15 压缩机降噪装置结构示意图(https://www.xing528.com)

5.2.3.4 风道的振动控制

空调机组通过风道将冷风或者热风送入车间或者轨道列车的客室内,然后再通过风道将车间或者客室内的热空气或者冷空气送回空调机组,进而借助空调机组排出。

为实现上述换气过程,必须将风道安装在车间或者客室内,由于风道一般采用铝合金或者不锈钢的薄板制成,为避免外部环境对风道的损伤,现有技术中通常会在风道的外部包覆一层保温材料。考虑到有些场合对降噪的要求较高,而风道在传输空气的过程中会产生振动噪声,这就需要对风道进行降噪处理。通常的做法是在风道的外部包覆一层吸声材料。

但是,如果风道的支撑或者固定不合理,风道的振动会更加剧烈,甚至产生振动声辐射。该振动的来源是多方面的。例如,空调风机的振动会不同程度地传递给风道;在风道内气流流场不均匀的情况下,气流的涡流会产生一个不规则的脉动压强,该脉动压强会加剧风道壁面的振动。在风道振动比较剧烈的情况下,现有的吸声材料已经不足以对振动引起的噪声进行吸收。

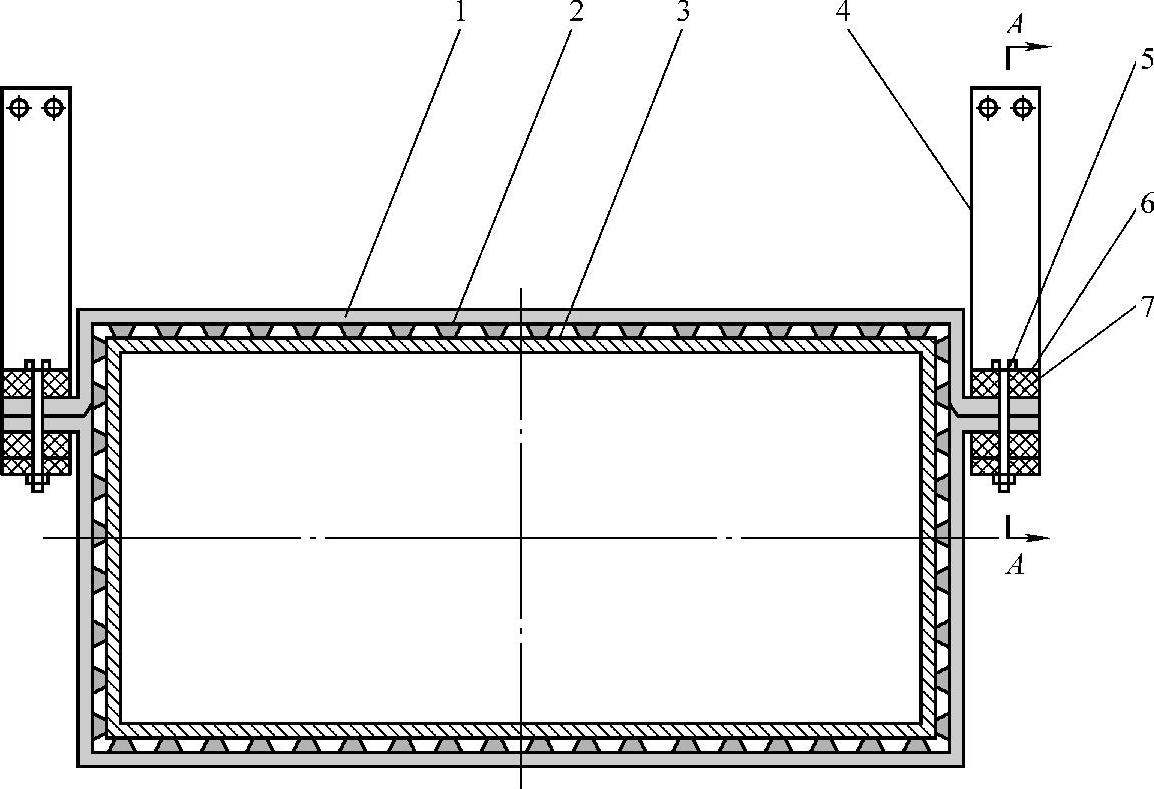

通过安装空调风道的减振和悬挂装置,可以降低空调风道的振动及其所产生的噪声。悬挂装置的结构如图5-16所示。

图5-16 悬挂装置结构示意图

1—固定件 2—橡胶层 3—空调风道 4—支撑板 5—螺栓 6—垫片 7—橡胶垫

在具体实施方案中,悬挂装置包括减振装置和支撑板,其中,减振装置包括固定件和橡胶层,橡胶层包覆在空调风道的外部。空调风道借助支撑板加以支撑和固定,当支撑板设置在墙壁或者车厢壁的上方时,空调风道就被悬挂起来,整个减振装置与支撑板连接之后就构成了一个空调风道的悬挂装置。通常情况下,从空调机组向外部输送的过程中,空调风道的尺寸会根据需要进行调整。悬挂装置一般设置在空调风道的尺寸平直区域,不宜设置在其尺寸突变区域,以免影响空调风道的使用。

橡胶层的作用是避免空调风道与外部部件直接接触。因此,为节约成本,橡胶层仅需要包覆空调风道与外部相接触的部分即可。在本实例中,橡胶层仅需要将空调风道被悬挂支撑的部分包覆即可,即橡胶层仅需要夹装在空调风道与固定件之间,这样就能够减小空调风道传递给固定件的振动,进而降低外部噪声。

图5-17为图5-16中A-A截面的剖视图。在支撑板与固定件之间设有橡胶垫。橡胶垫相当于一个隔离件,其能够夹装在支撑板与固定件之间,从而将两者相互隔离,避免两者之间直接发生接触。由于空调风道的振动在不同程度上会引起固定件随之振动,该振动进一步还会产生振动噪声,而支撑板与外部物件相连,考虑到支撑的稳定性,支撑板应该尽量保持静止,这种设置有助于对振动进行缓冲。在对噪声要求比较高的场合,要尽量避免固定件将其振动传递给支撑板,以尽可能地降低噪声,维持外部环境。橡胶垫7能够承受较大的弹性形变,固定件1的振动会引起橡胶垫7的形变,该形变能够降低固定件1的振动幅度,起到缓和固定件1振动的效果。同时,固定件1的振动首先传递给橡胶垫7,经过橡胶垫7的内部缓冲之后才传递给支撑板4。这样,支撑板4接收到的振动能够降低到一个较低的范围内,则支撑板4不可能存在大幅振动,也就不会产生较大的噪音,而振动的减小还能够延长支撑板4的使用寿命。

图5-17A-A截面剖视图

在另一种实施方式中,支撑板4通常为两个悬挂杆,如图5-17所示。两个悬挂杆设置在空调风道3的两端,该悬挂杆的截面可以呈L形设置。该L形的竖部固定在外部物件上,其横部用于支撑空调风道3。在支撑板4的横部依次叠装有橡胶垫7、固定件1和橡胶垫7,然后可以通过螺栓5将支撑板4、橡胶垫7和固定件1连接固定。为连接更加紧密,可以在螺栓5与最上面的橡胶垫7之间增加垫片6。同理,还可以在螺栓5与支撑板4的下端面之间增加垫片6。垫片6的增加还可以对橡胶垫7和支撑板4起到一定的保护作用,避免螺栓对两者造成损伤。

显然,支撑板4还可以设置为其他形状。当支撑板4为其他形状时,依然可以将橡胶垫7设置在支撑板4与固定件1之间,从而将两者相互隔开。而且,橡胶垫7的厚度可以根据需要进行适当调整,或者增加或减小橡胶垫7的数量,以满足减振和降噪的要求。

此外,针对空调风道,设计了一种减振装置,其结构如图5-17所示。减振装置包括固定件1和橡胶层2。橡胶层2可以是一层或者多层,其个数可以是一个、两个或者多个,根据安装的需求具体设置。橡胶层2包覆在空调风道3的外部,然后通过固定件1将两者固定。在图5-17所示的实施方式中,固定件1可以是卡箍,该卡箍可以为纵向贯通的管道状设置,其与空调风道3和橡胶层2相匹配,在空调风道3的外部包覆完橡胶层2之后,将卡箍卡装在橡胶层2上,进而将橡胶层2卡装固定在空调风道3的外部。

由于空调风道3会存在振动,为防止橡胶层2滑移,可以将橡胶层2粘接在固定件1的内壁上,或者将橡胶层2与固定件1设置为一个整体。此时,橡胶层2与固定件1是一一对应设置的,可以将多个黏附有橡胶层2的固定件1间隔地卡装在空调风道3上,即各个固定件1沿空调风道3的轴线方向间隔分布,以便对空调风道3的各个部位分别进行固定。空调风道3的轴向或者其轴线方向是指其长度方向,或者说是其管道的延伸方向,也就是空调风道3输送气体的方向。

当固定件1为卡箍时,可以将卡箍采用整体设置,或者是相互卡合的两个或多个部分。图5-18为卡箍一种设置方式的结构示意图。

如图5-18所示,卡箍包括上卡箍11和下卡箍12。上卡箍11和下卡箍12上下卡合,以形成一个卡装在橡胶层2上的整体。上卡箍11的质量要小于下卡箍12,这样可以降低整个空调风道3的安装重心,进而降低其在横向摆动的幅度。为实现上卡箍11和下卡箍12的上述质量设置,可以将两者采用不同的材料制成,或者适当减小上卡箍11的厚度、增加下卡箍12的厚度等。当两者采用同样的材料制成时,可以减小上卡箍11的尺寸、增大下卡箍12的尺寸。如图5-16所示,上卡箍11的高度就明显小于下卡箍12的高度,以有效地降低安装重心。

图5-18 卡箍结构示意图

为连接的需要,上卡箍11和下卡箍12均可以设置折弯部,两者的折弯部处均设有连接通孔,两者在折弯处能够相互卡合,如图5-18所示。上卡箍11和下卡箍12通过其折弯处的连接通孔与支撑板4相连。如图5-16所示,上卡箍11和下卡箍12卡合为一体,然后在上卡箍11折弯处的上表面、下卡箍12的折弯处与支撑板4之间设置橡胶垫7,之后通过螺栓5将卡箍、支撑板4和橡胶垫7连接固定。

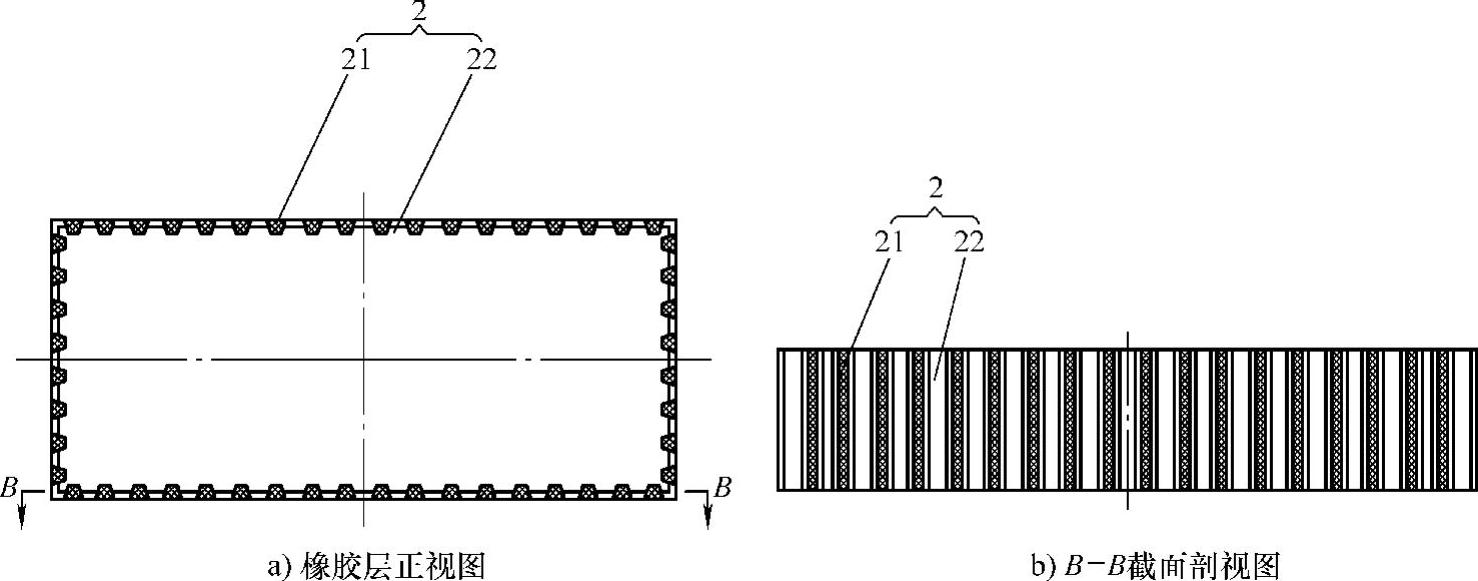

图5-19为本实用新型所提供橡胶层结构示意图,其中图5-19a为橡胶层正视图,图5-19b为a中B-B截面的剖视图。

图5-19 橡胶层结构示意图

在一种优选的实施方式中,橡胶层2的一面可以为凹凸面,另外一面可以为平面,将平面与固定件1相连,凹凸面包覆在空调风道3上。该凹凸面的凹进和凸出的部分是相对而言的,可以是在平面的基础上设置多个凸出的部分,也可以是在平面的基础上设置若干个凹进的部分。此外,凹进和凸出的程度可以不同,凸出和凹进的部位可以有高低的差别,即多个凸出部位的末端可以不处于同一平面内,多个凹进部位的最凹点也可以不处于同一平面内。

在图5-19所示的实施方案中,橡胶层2的凹凸面具有多组凸起部21和凹陷部22。凸起部21和凹陷部22均呈条状设置,条状的延伸方向与空调风道3的轴向相同。多组凸起部21和凹陷部22依次连接,构成整个凹凸面。当然,多组凹陷部22可以处于同一平面内,而凸起部21可以设置在两相邻的凹陷部22之间。同时,多组凸起部21的形状可以是相同的,例如,其截面可以设置为梯形,且多组凸起部21的末端可以处于同一平面内。此外,凸起部21和凹陷部22的宽度也可以是相同的。

凸起部21和凹陷部22的长度方向即为其条状的延伸方向,也就是空调风道3的轴向。凸起部21和凹陷部22的宽度方向就是与其长度方向相垂直的方向,两者在这个方向上的距离也就是此处所说的两者的宽度。将橡胶层2与空调风道3相接触的一面设置为凹凸面,凸起部21与空调风道3直接接触。当空调风道3发生振动时,凸起部21就会发生变形,该变形就会给空调风道一个反作用力,该反作用力能够抑制空调风道3的振动,从而起到减振的效果。此外,凹陷部22与凸起部21配合设置,能够为凸起部21的变形提供空间,以免橡胶层2的内部应力过大,防止橡胶层2产生不可回复的变形,从而延长橡胶层2的使用寿命。更为重要的是,凹陷部22与凸起部21能够构成一个空腔,该空腔内具有空气。在空调风道3振动时,空腔内的空气能够产生干摩擦阻尼,进而降低空调风道3的振动频率,利用阻尼原理起到减振的效果。另一方面,凹陷部22的壁面、凸起部21与凹陷部22的连接面均可以对振动噪声进行反射,以减小传递到外部的振动噪声。

5.2.3.5 风缸废排的振动控制

动车组运行时,为了保持车厢内的气压稳定,空调必须及时进行废气排气动作,其中空调系统中的废排单元的风门开闭时会产生较大的冲击作用。其中废排单元框架垂向冲击加速度可达6g(g为重力加速度),横向达到2.6g。冲击作用传递到相连的风缸单元支架,使得风缸单元框架垂向冲击加速度达到6g,横向达到4g。这些冲击通过车体框架传递到风缸吊带及吊卡,进而影响到风缸的正常运作。同时,可能使部分吊带出现裂纹,带来安全隐患,影响车辆的运行安全。

在动车组风缸单元配备橡胶减振器,可以隔离由于废排单元风门开合动作造成的振动达到70%,有效降低了振动对风缸单元以及其风缸连接用吊带的影响,保证了风缸单元安装连接的可靠性,保证了动车组的运行安全性。

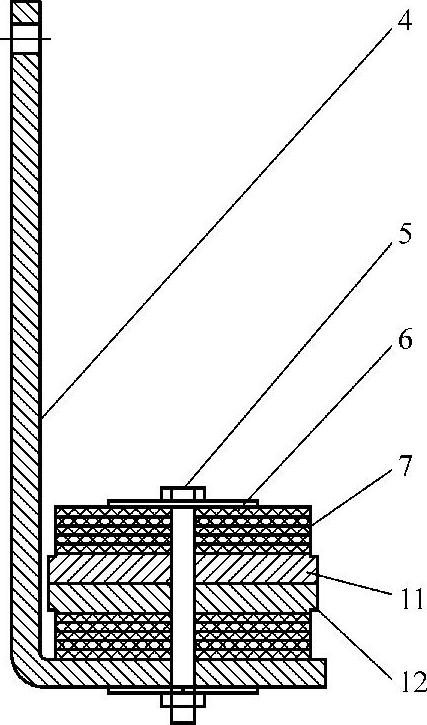

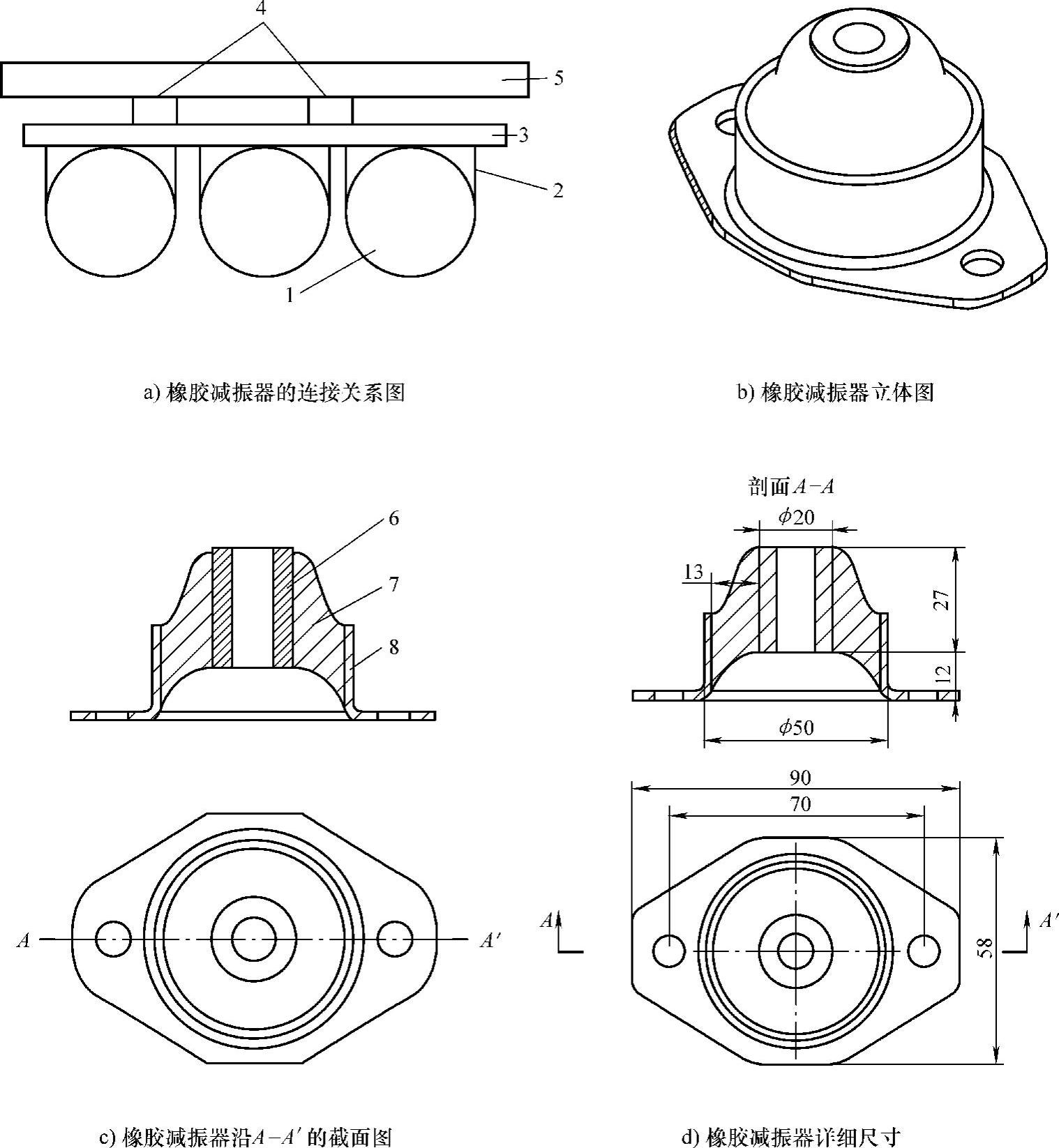

橡胶减振器的结构如图5-20所示,风缸1通过风缸吊带2连接在风缸单元框架3上。风缸单元框架3通过减振器4连接在车体框架5上。当振动从车体框架5向风缸传递时,减振器4可以大幅度减小振动的强度。

橡胶减振器包括金属内筒6和金属外筒8,并通过橡胶7将金属内筒和外筒粘接为一个整体。金属内筒6为圆筒,金属内筒外径为20mm,中间具有内孔直径为10.2mm。内孔用于连接M10螺栓,支撑需要减振的设备单元。

金属外筒8包括外圆筒和法兰底座,其中外圆筒外径为50mm、壁厚为2mm。外圆筒的内壁与金属内筒外壁通过一定形状的橡胶粘接成一个整体。金属外筒的法兰底座有两个内孔,直径为8.2mm,用于金属外筒与框架的安装连接。以上金属材料可以为市售的Q235、45钢等。

橡胶7为连接金属内筒、外筒的旋转体。橡胶的上自由形状为一段S形样条曲线,金属内筒顶部高于金属外筒顶部17mm。橡胶的下自由形状为类似圆弧的样条曲线,其中金属内筒底部高于金属外筒底部12mm,在橡胶底部形成空心部位。

图5-20 用于风缸废排降噪装置的橡胶减振器结构

1—风缸 2—风缸吊带 3—风缸单元框架 4—减振器 5—车体框架 6—金属内筒 7—橡胶 8—金属外筒

这种橡胶的结构特点使得该减振器在振动载荷作用下橡胶与金属内筒向下运动时,在设计的承载范围内,该减振器下部自身的空间就可以满足运动变形要求,这样对安装条件要求简单,不需要在车体框架上打大孔,不会影响车体框架强度。橡胶下部形成的空心空间,为该减振器承受振动载荷自带了运动变形空间,使得该减振器对外部安装要求简单。

该橡胶减振器垂向承载时,橡胶的受力方式为剪切型。因为金属外筒与金属内筒的错开设计,所以当该减振器横向承载时,橡胶的受力方式也为剪切型,保证了橡胶垂向、横向受力方式的一致,这样保证了减振器垂向刚度、横向刚度相等。橡胶为高强度天然橡胶或者人造橡胶(如丁腈橡胶),在满足强度要求的条件下,可以保证该减振器的承载能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。