1.硬件设计

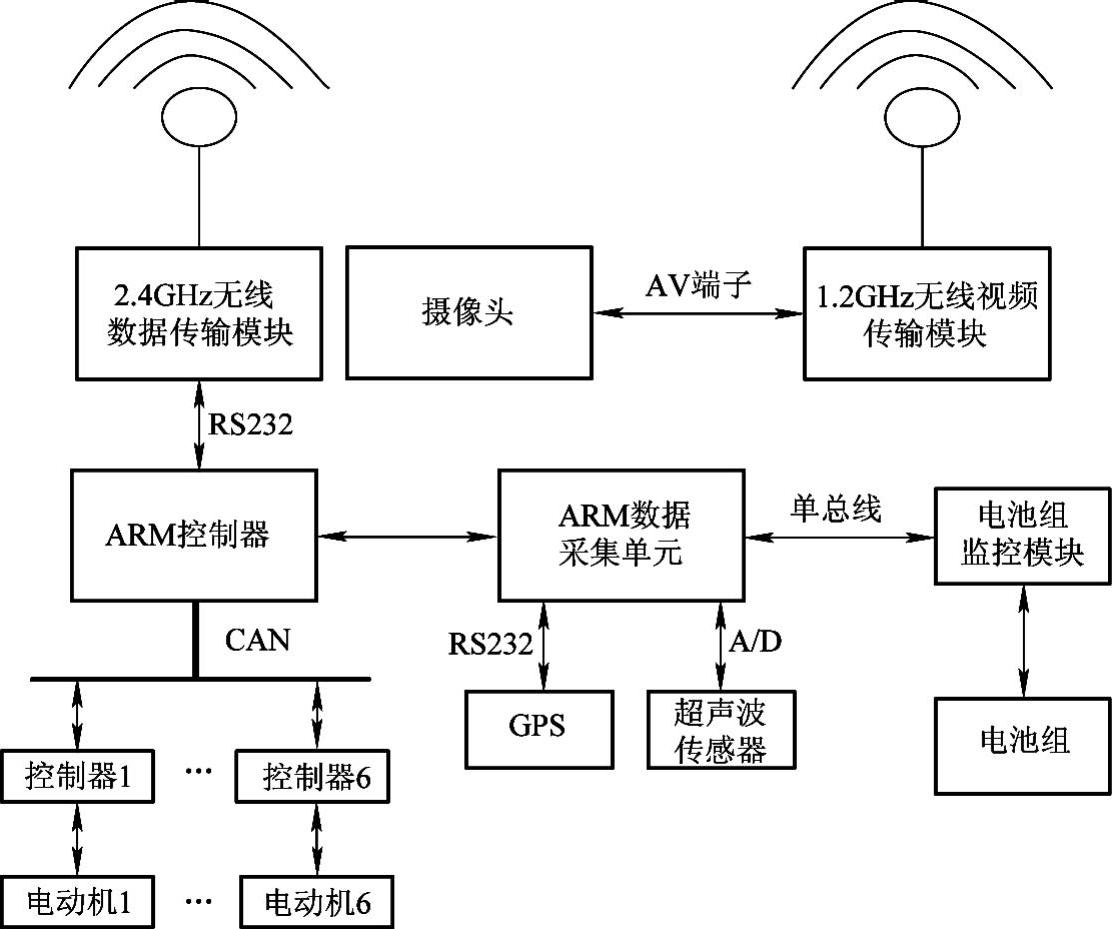

硬件系统由移动式控制平台、嵌入式分布控制系统和多传感器信息融合系统组成。

移动式控制平台由工业PC、无线数据传输模块、控制器等硬件组成,作为人机交互硬件平台。嵌入式控制系统采用了基于CAN总线的嵌入式分布系统方案,安置在机体内部,由主控芯片STM32和电动机Elmo驱动器两部分组成。多传感器信息融合系统采用基于Cortex-M3核心的数据采集单元,实时采集电动机运动信息、GPS、超声波传感器、红外探测器及能源状态信息,在嵌入式控制系统中综合处理。

机器人数据通信平台采用2.4GHz的ISM频段,采用ARM为主体的星型拓扑结构,并搭载惯性制导仪等。机器人的视觉信息则通过1.2GHz通信频段传递,以避免2.4GHz移动通信频段的拥挤所导致的图像失真。机器人整体硬件原理框图如图3-18所示。

2.软件设计

控制系统软件是控制系统的核心,它主要完成调度、协调系统各个硬件模块的工作,实现信息整合、任务分配、运动管理等功能。控制软件系统由机载系统软件和总控平台软件两大部分组成。

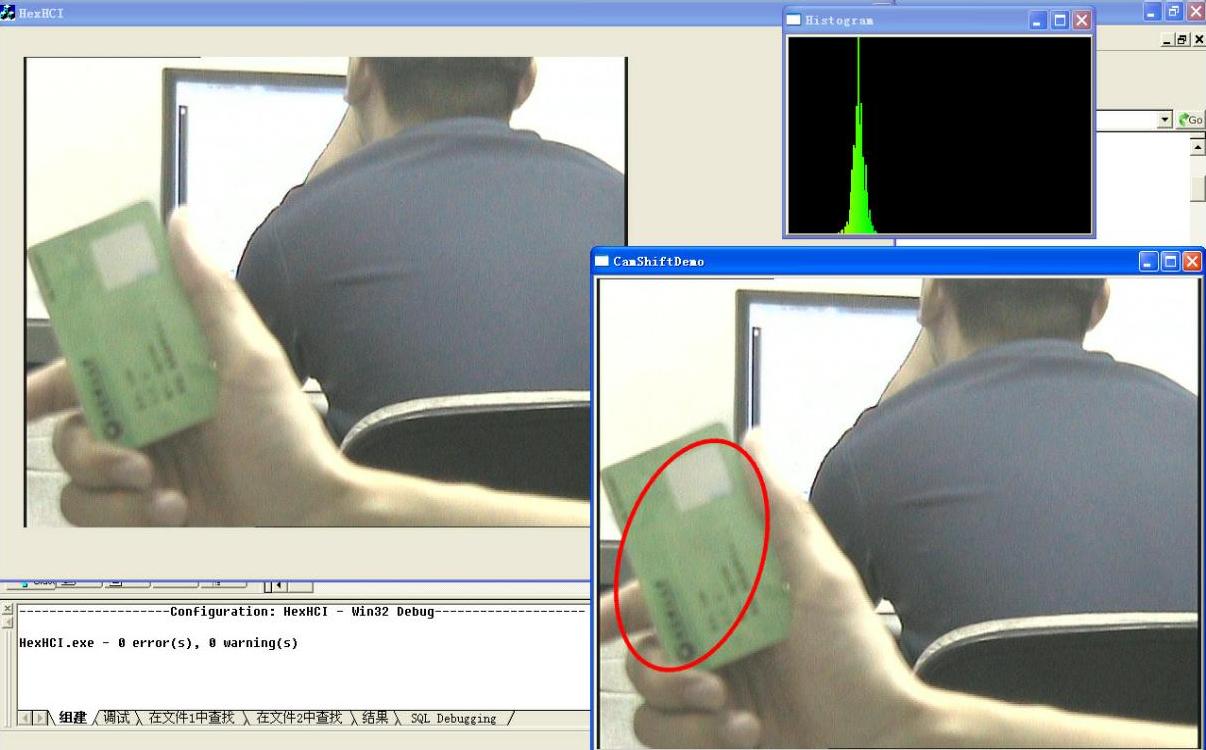

总控平台软件运行于便携式计算机中,主要由运动行为规划模块、视频显示模块、实时数字图像处理模块、人机接口模块和串口通信模块组成。软件采用Visual C++6.0在Windows XP系统下开发完成。总控平台的人机交互界面如图3-19所示。

机载系统软件以嵌入式实时多任务操作系统Linux为开发平台,采用面向对象的多线程编程技术开发完成,编程语言为C++。分别建立运动控制、数据采集、串行通信等对象,各对象内建立相对独立的运行线程,协作完成机载系统各部分任务。

图3-18 机器人整体硬件原理框图

图3-19 人机交互界面

3.主动跟踪模型建立与算法实现

(1)基于Camshift算法的目标识别与跟踪 Camshift算法就是将Meanshift算法扩展到连续图像序列。它将视频的所有帧进行Meanshift运算,并将上一帧的结果,即搜索窗的大小和中心作为下一帧Meanshift算法搜索窗的初始值。如此迭代下去,就可以实现对目标的跟踪。

Camshift利用目标的颜色直方图模型将图像转换为颜色概率分布图,初始化一个搜索窗的大小和位置,并根据上一帧得到的结果自适应调整搜索窗口的位置和大小,从而定位出当前图像中目标的中心位置。

经过视频采集卡的模数转换,目标的RGB彩色空间对光照亮度变化较为敏感,为减少此变化对光照的影响,利用HSV空间H分量在不同照度下差异不大的特点,通过目标图像生成颜色概率查找表,将图像中每个像素的值用其颜色出现的概率对替换,得到颜色概率分布图。这个过程称为反向投影,此时颜色概率分布图是一个灰度图像,然后通过Meanshift算法迭代,寻找概率分布的极值来定位目标。

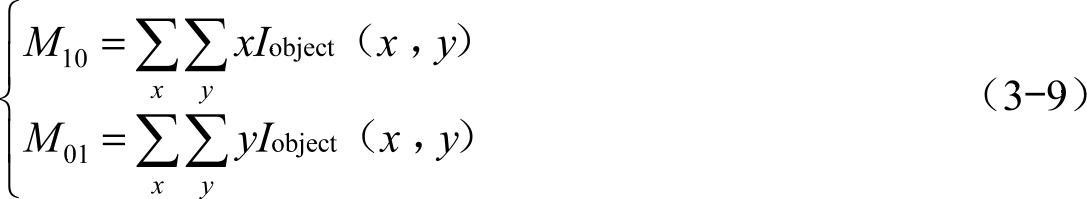

对于目标图像Iobject(x,y),零阶距为

一阶距为

搜索窗的质心为

此外Camshift算法能有效解决目标变形和遮挡的问题,对系统资源要求不高,时间复杂度低,在简单背景下能够取得良好的跟踪效果。

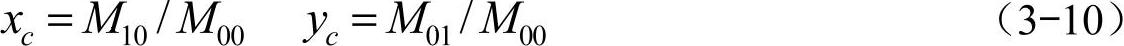

(2)主动跟踪模型建立 由于新型轮腿式机器人体积小巧,因此可忽略机器人旋转主轴和PTZ摄像头旋转主轴的位移差,三维模型如图3-20所示。

图3-20 忽略位移差后的三维模型

采用一种基于迭代思想的积分算法完成主动跟踪功能,机器人与镜头夹角的关系如下:

通过Camshift算法实时计算出目标在图像中的坐标,PTZ摄像头水平方向视场角为65°,通过θhorizontal=65°(x-320)/640可以实时生成θt,再调用迭代算法计算出最优pθ,kθ的解,从而达到基于目标识别的实时主动跟踪算法,其演示如图3-21所示。

图3-21 实时跟踪算法演示

4.驱动电动机的计算与选型

(1)基本参数的确定 机器人的总体重量为

G=mg=15×9.8N=147N (3-12)

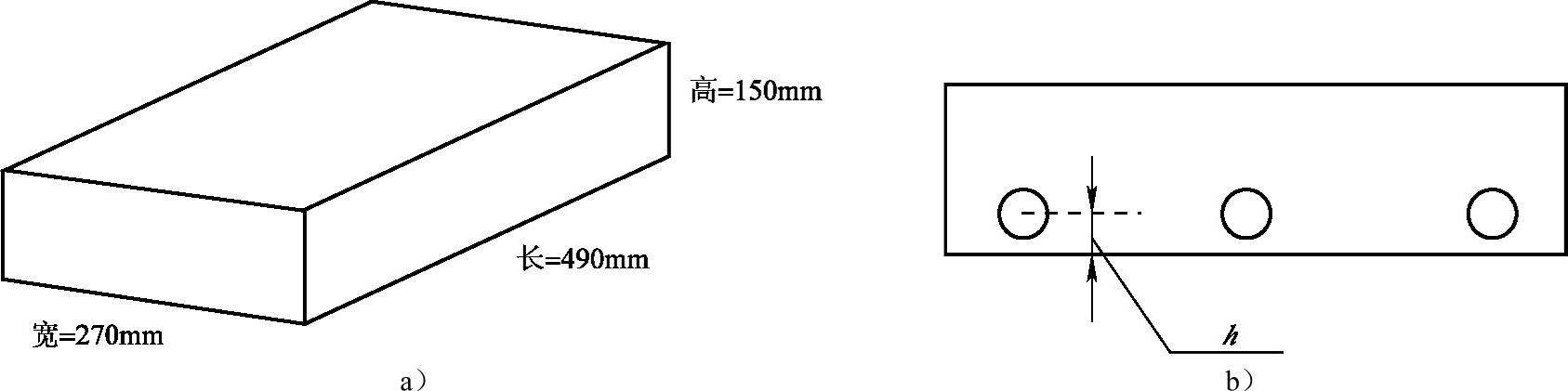

新型轮腿式机器人是在原有二代样机的基础上通过改进设计而成的,采用已经优化过的机体外形尺寸,如图3-22a所示。机器人长490mm,宽270mm,高150mm。由于机器人各腿呈左右对称分布,因此要求每边的驱动电动机(包括相应的减速器等元器件)的总体长度不能超过135mm。如图3-22b所示,电动机轴距箱底底部的距离h=50mm。

新型轮腿式机器人的工作环境复杂(沼泽、草地、沙石、软泥等),摩擦因数确定为μ=0.5。

图3-22 机器人箱体尺寸

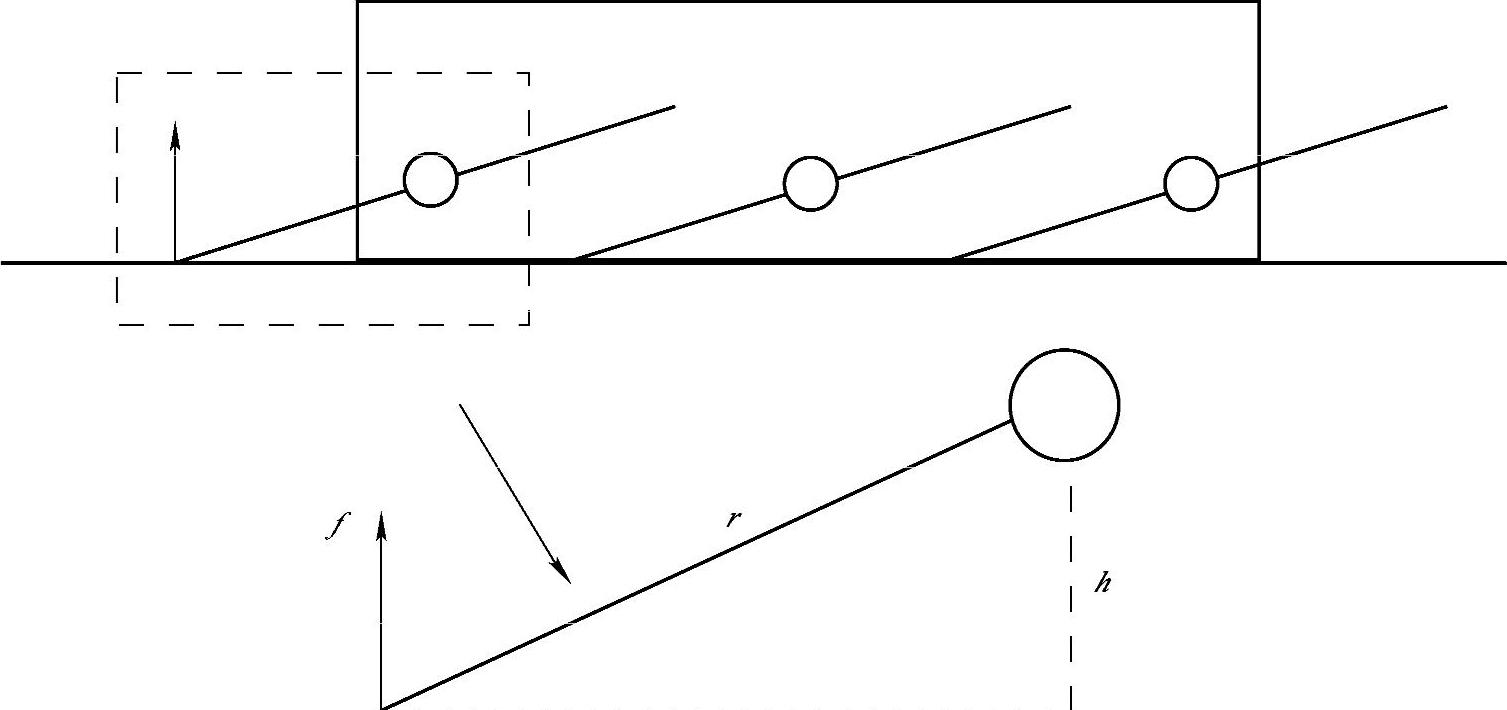

(2)卧姿到站姿转矩分析 对新型轮腿式机器人起动瞬间的受力分析如图3-23所示(由于弯杆结构的腿计算复杂,这里选用直杆结构的腿进行计算)。

图3-23 新型轮腿式机器人起动瞬间的受力分析

机器人起动时,六条腿同时运转,支撑身体从“卧”的状态到“站立”状态。因此每条腿所受的支持力为

则起动时所需的转矩为

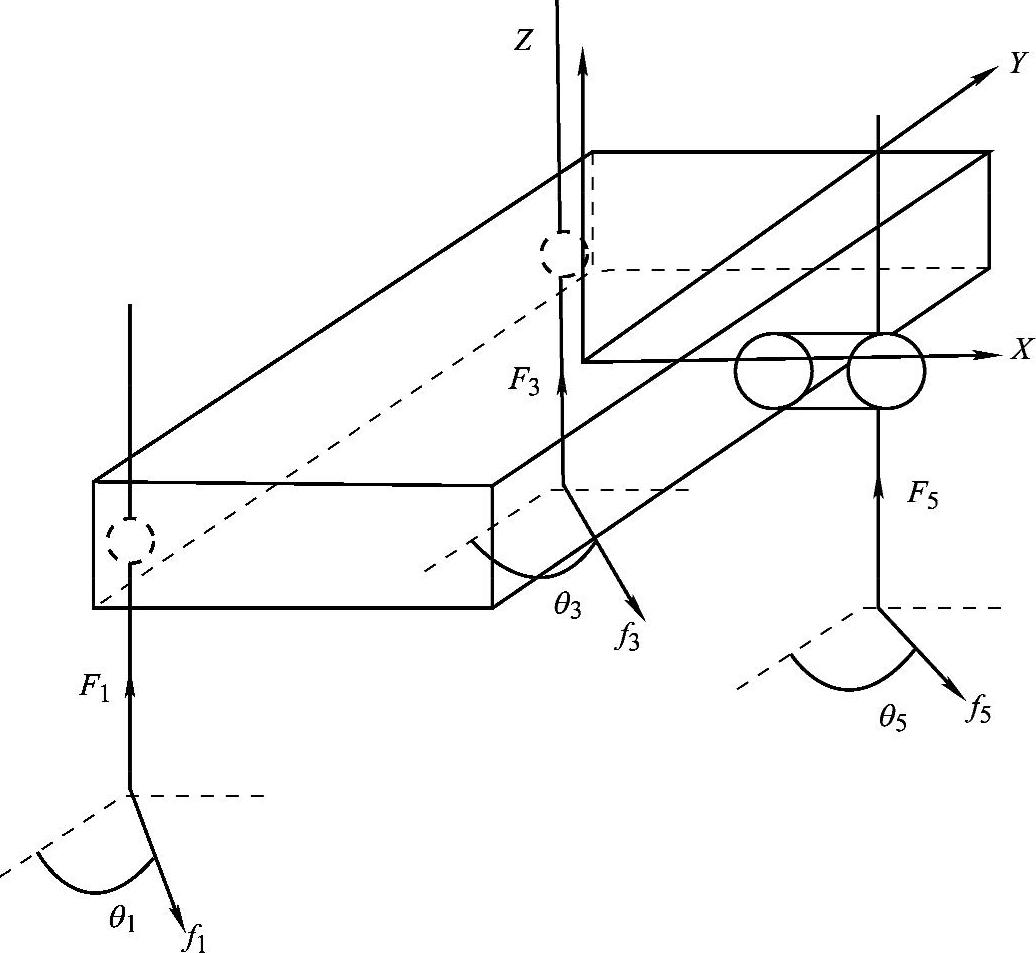

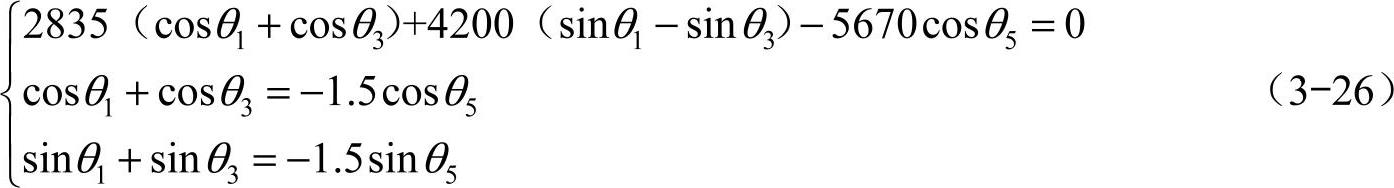

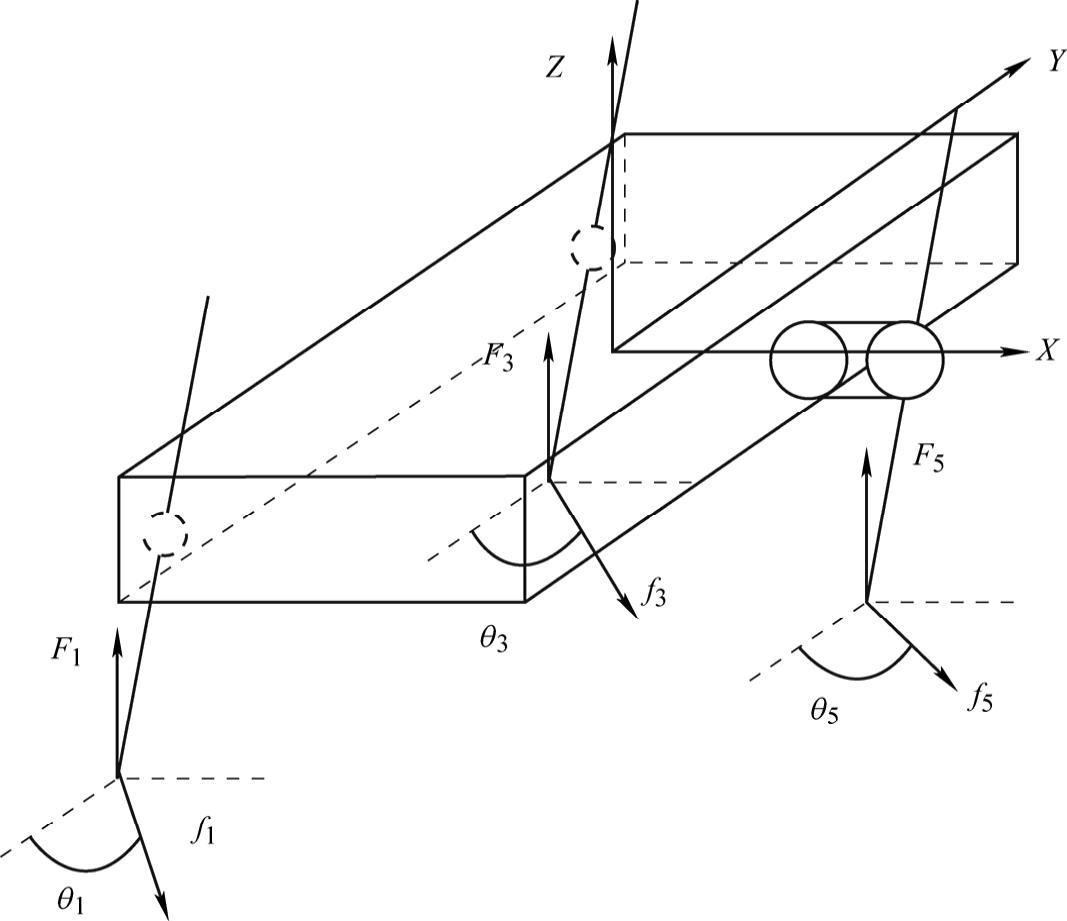

(3)站姿到前进运动瞬时转矩分析 受力分析如图3-24所示(采用三角步态,忽略摆动相的腿)。

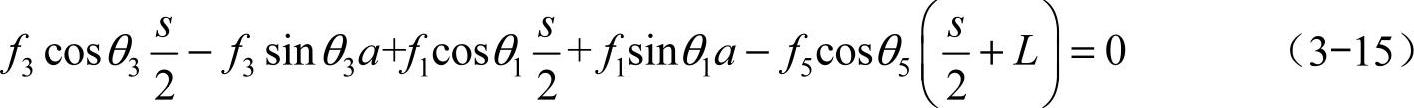

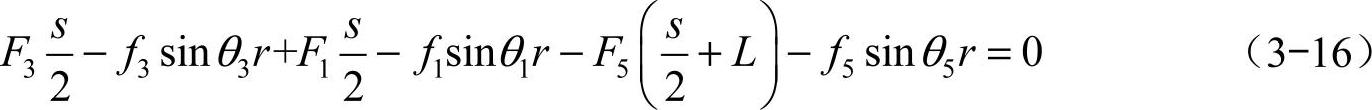

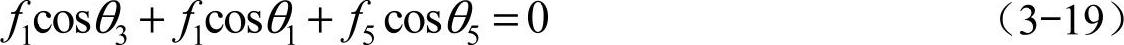

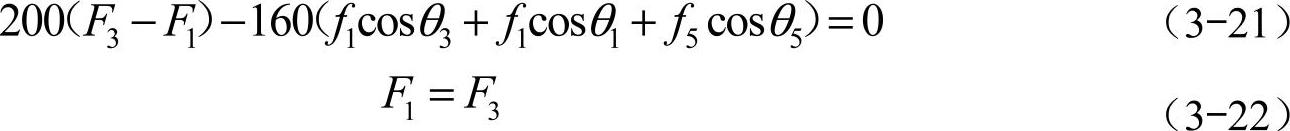

对坐标系z轴取转矩:

对坐标系y轴取转矩:

对坐标系x轴取转矩:

由力的平衡原理,在z轴方向有:

在y轴方向:

在x轴方向:

式中 Fi(i=1,3,5)——各腿所受到的支持力(N);

fi(i=1,3,5)——各腿所受到的摩擦力,且有fi=μFi(N);

r——腿的旋转半径(mm);

θi(i=1,3,5)——摩擦力fi与-Y轴方向的角度,且有-180°≤θi≤180°;

s——机体的宽度,s=270mm;

a——轴与轴之间的中心距,a=200mm;

L——中间腿突出机体的距离,L=50mm。(https://www.xing528.com)

图3-24 由站姿到前进的机器人受力分析

将式(3-19)代入式(3-17),得

将式(3-18)、式(3-20)、式(3-22)代入式(3-19),得

求得

F1=F3=432N,F5=63N

将F1、F3、F5的值代入式(3-15)、式(3-19)、式(3-20),化简得

解式(3-26)可得

此时最大转矩为:

Ti=ficosθi=0.5×42×0.66×160=2.22(N·m) (3-27)

(4)机器人匀速前进转矩分析 从前面的步态分析一节中我们了解到,新型轮腿式机器人以3m/s的运动速度快速前进时,机体会有一段时间处于腾空状态。在这段时间内,机体做抛物运动。下面,将对这种情况下需要的电动机转矩进行计算。

假设经过时间t后,腿旋转了φ,新型轮腿式机器人重新落于地面,则有

解得

φ=88.83°

匀速前进时机器人受力分析示意图如图3-25所示。

图3-25 匀速前进时机器人受力分析示意图

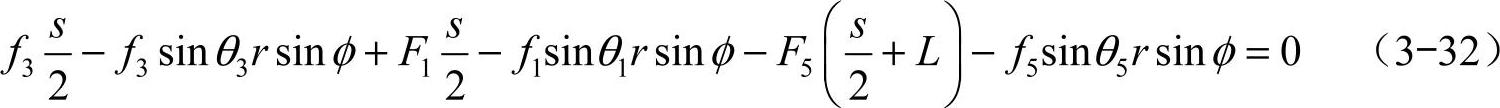

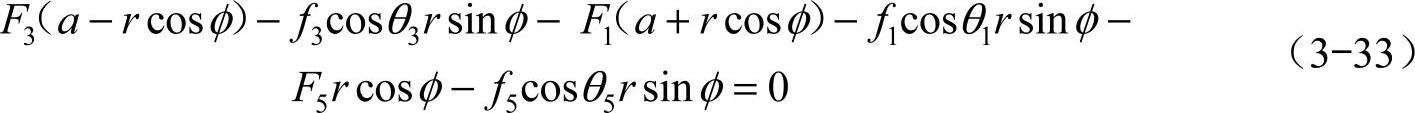

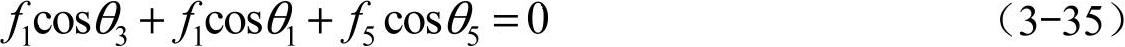

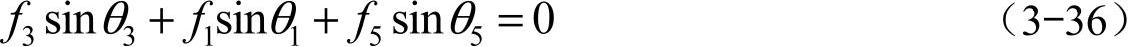

对坐标系z轴取转矩:

对坐标系y轴取转矩:

对坐标系x轴取转矩:

由力的平衡原理,在z轴方向有:

F1+F3+F5=G (3-34)

在y轴方向:

在x轴方向:

将式(3-35)代入式(3-32),得

135(F1+F3)=180F5 (3-37)

将式(3-34)代入式(3-33),得

196.73F3-203.27F1-3.27F5=0 (3-38)

联立式(3-37)、式(3-38),解得

F1=40.8N,F3=43.2N,F5=63N

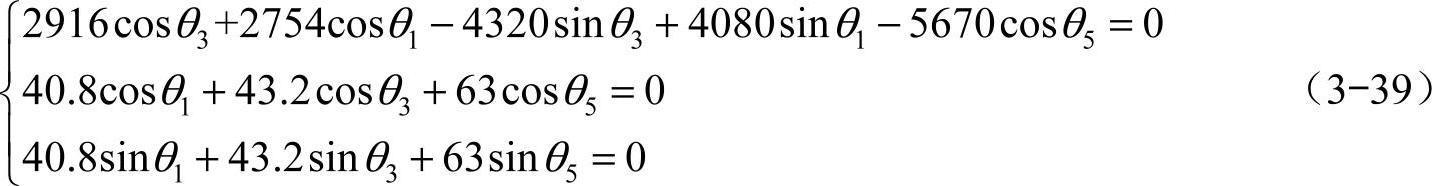

将F1,F3,F5的值代入式(3-31)、式(3-34)、式(3-35),化简得

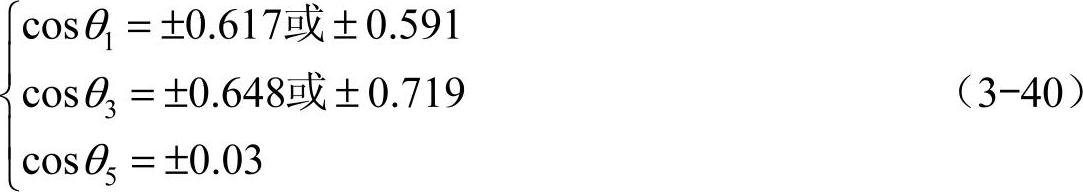

解式(3-39)可得

机器人匀速前进时对应的转矩为

Ti=Fircosφ+ficosθirsinφ(i=1,3,5) (3-41)

由此可分别算出3条腿的最大转矩

T1=2.34N·m,T3=2.63N·m,T5=0.357N·m

因此在匀速前进时,机器人腿部所需的最大转矩为

Tmax=T3=2.63N·m

(5)机器人电动机选型 由前面的计算可知各运动姿态下新型轮腿式机器人腿部所需的最大转矩。鉴于机器人在刚起动及爬坡过程中需要较大的转矩来实现运动,根据公式P=Tω,当功率一定时,角速度越小,转矩越大。因此在起动及爬坡时,机器人将降低电动机转速来获取较大转矩。

经以上分析,对于电动机的计算,只考虑该机器人在匀速平地上运行的情况。根据前面的计算结果,在机器人以3m/s的速度匀速前进时,腿部所需要的最大转矩为2.63N·m,考虑新型轮腿式机器人工作环境复杂,需要在多种恶劣场合进行作业,因此考虑较大的电动机裕度系数λ=3.5,以防止电动机因堵转而烧坏。

根据公式P=Tω,求出电动机的功率为

P=Tω=2.63×18.75W=49.3125W (3-42)

电动机最大连续转矩为

Tmax=T×λ=2.63×3.5N·m=9.205N·m (3-43)

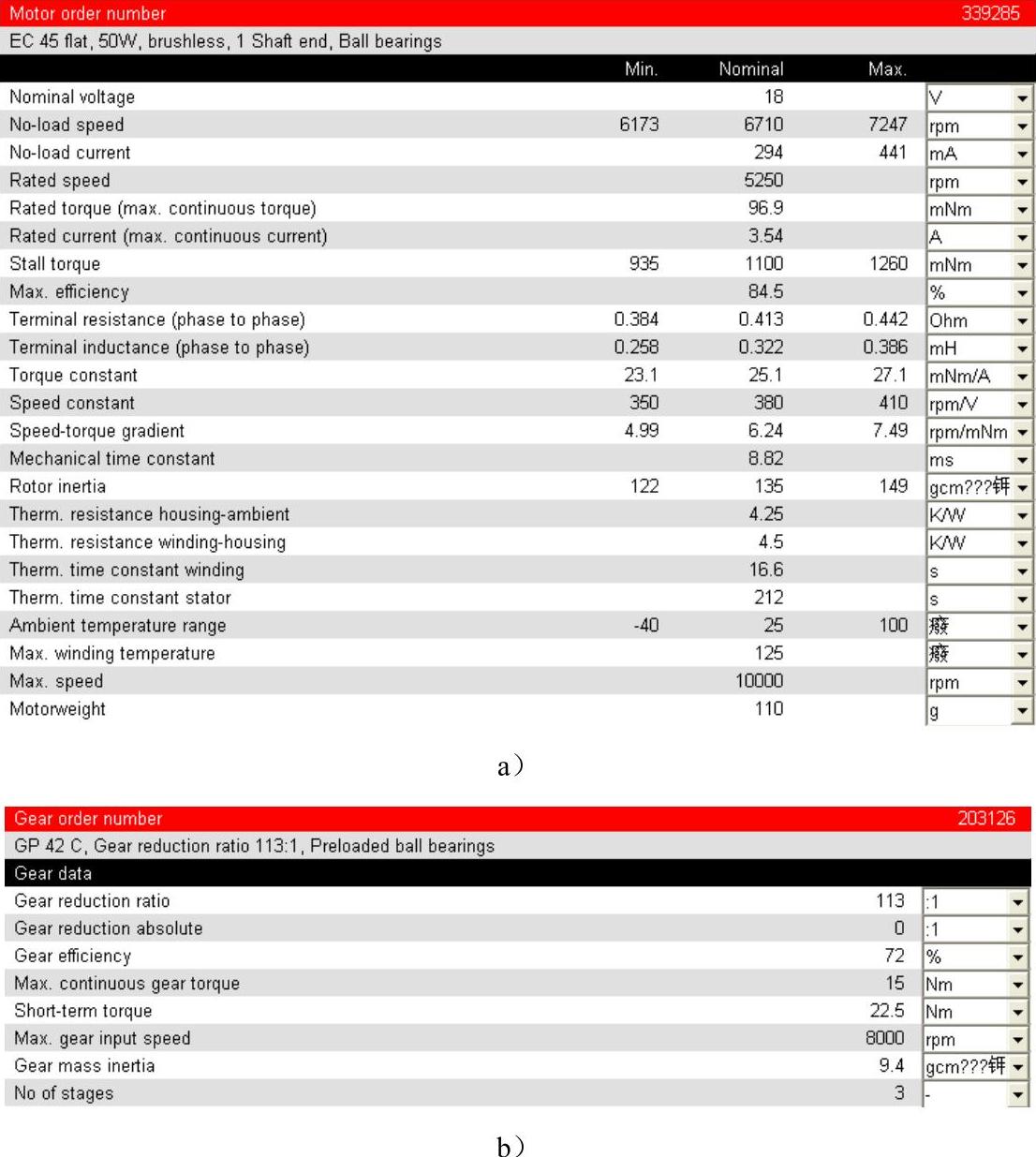

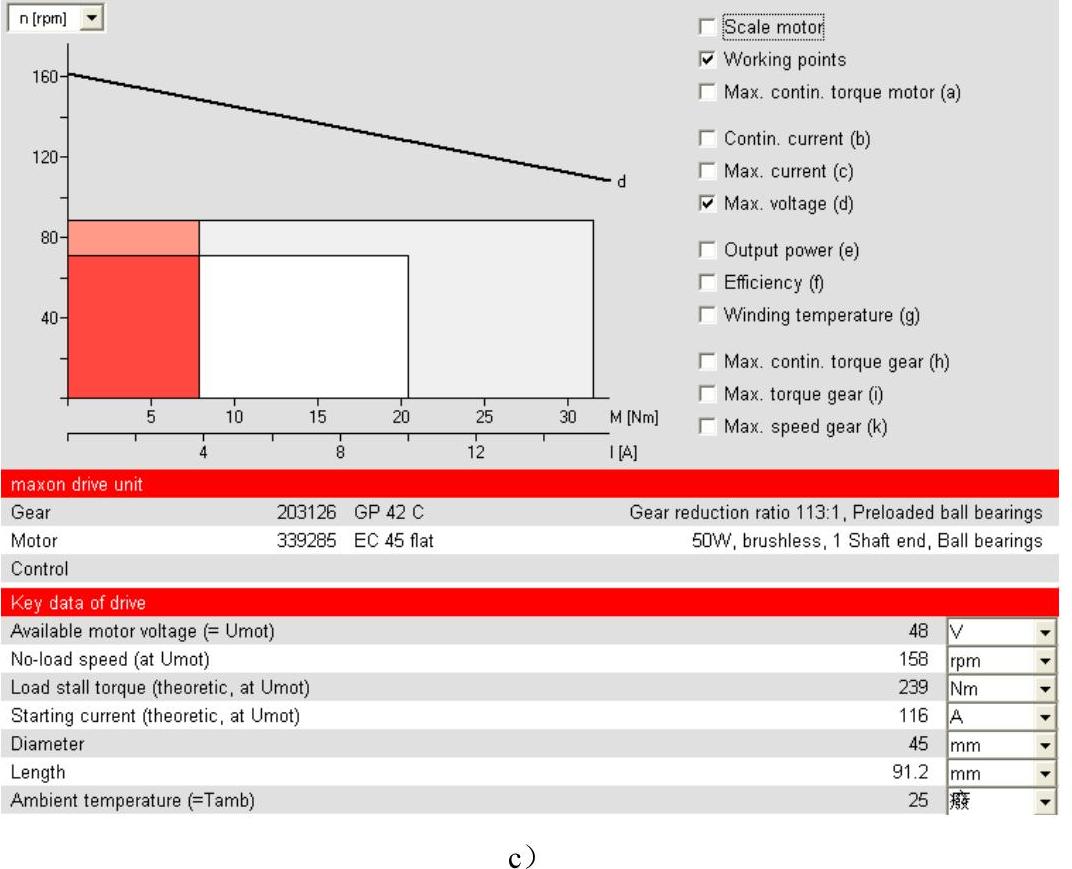

选择Maxon的EC 45系列盘式电动机作为驱动元件,并选择与之匹配的行星齿轮减速器GP 42C。考虑到所设计的新型轮腿式机器人定位精度要求不高,为了节省箱体内的空间,减轻机器人总体质量,这里不使用编码器。

GP 42C行星齿轮减速器输出的最大连续转矩为15N·m>9.205N·m,电动机+行星齿轮减速器的总长为91.2mm<135mm,因此满足设计要求。电动机与减速器具体参数如图3-26所示。

图3-26 电动机与减速器具体参数

a)EC 45盘式电动机-339285参数 b)GP 42C行星齿轮-203126参数

图3-26 电动机与减速器具体参数(续)

c)电动机+减速器总体参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。