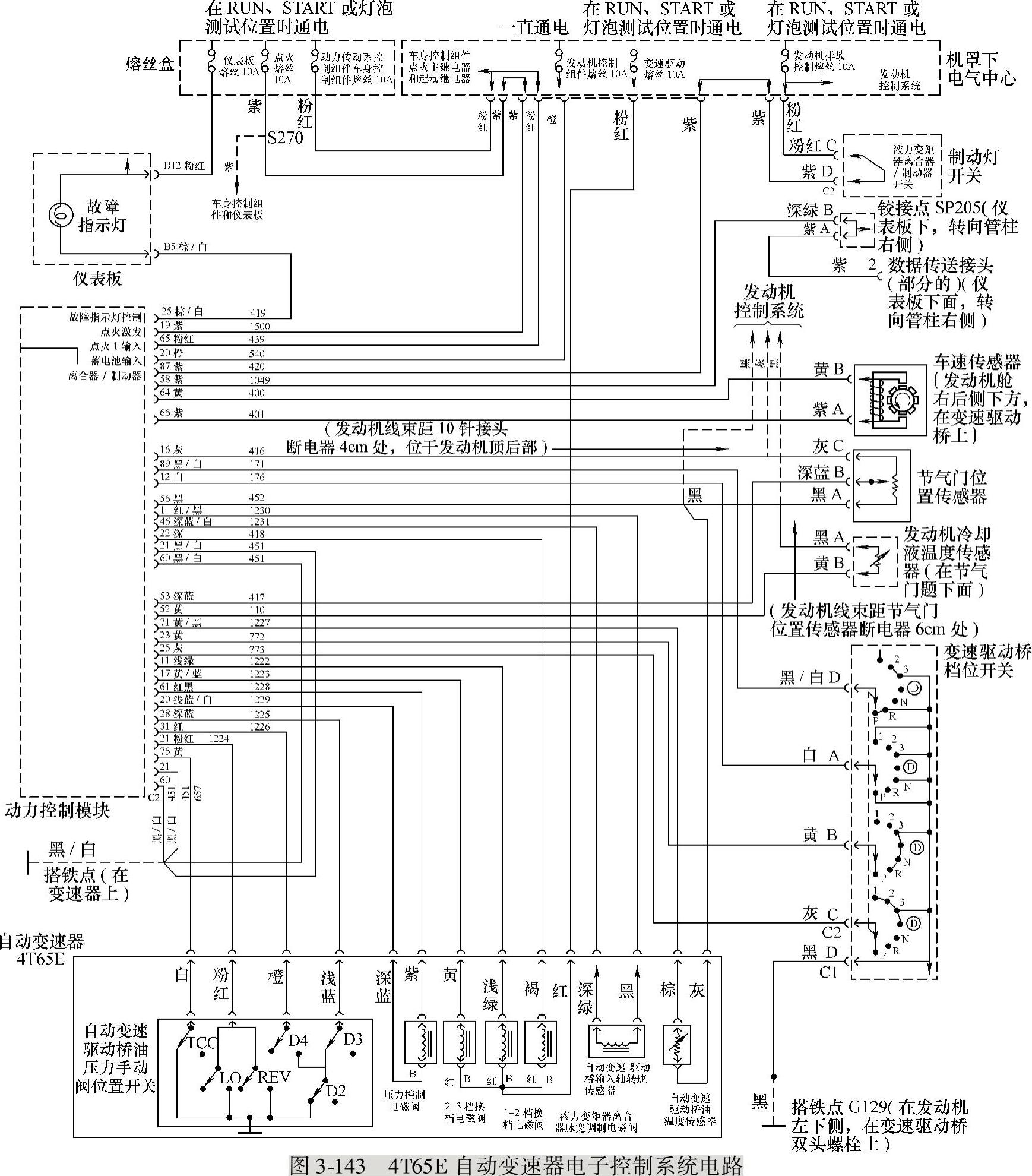

1.电子控制系统

4T65E自动变速器是电子、液压混合控制式自动变速器,其控制电路如图3-143所示,各电子控制元件的布置如图3-144所示。除动力系统控制模块(PCM)外,还包括两个换档电磁阀(1-2/3-4换档阀和2-3换档阀)、锁止离合器(TCC)脉冲宽度调制(PWM)电磁阀、压力控制(PC)电磁阀、油液温度(TFT)传感器、输入轴转速传感器(ISS)和输出轴(车速)转速传感器(VSS)、油液压力手动阀位置(TFP)开关、变速杆位置开关(也称多功能开关或P/N开关)。

(1)车速(VSS)传感器 车速传感器也称输出轴转速传感器,是一个电磁感应式传感器,它向PCM提供车辆行驶速度的信号。PCM利用该信息来控制换档时间、管路压力以及变矩器锁止离合器(TCC)的接合或释放。

车速传感器包括一个安装在壳体延伸件的速度传感器总成和一个装在末端驱动器托架上的变磁阻转轮。当车辆向前行驶时,变磁阻转轮转动,在检测线圈中产生可变的正比于车速的交流信号。产生的AC信号有一定的频率和振幅电压。PCM根据AC信号的频率来计算车辆速度。信号的电压仅用于诊断,该电压将从100r/min时的0.5V至6000r/min时的200V不等。

(2)输入轴转速(ISS)传感器 自动变速器输入轴转速传感器也是一个电磁式传感器,向PCM提供输入轴(涡轮轴)的速度信号。PCM利用该信息来控制管路压力、变速器换档方式以及TCC的接合或释放。ISS传感器安装在壳体盖上,可感应自动变速器输入轴传动链轮的转速。当传动链轮旋转时,传感器产生周期性电磁信号,PCM利用该信号频率来确定输入轴的转速。

图3-14 34T65E自动变速器电子控制系统电路

(3)油液温度(TFT)传感器 传感器是负系数的热敏电阻,它向PCM提供ATF温度的信息。TFT传感器安装在阀体上,利用与ATF相接触的感温电阻进行工作。PCM提供5V参考电压给传感器电路。高油液温度或传感器电路上的接地短路都导致低信号电压。TFT传感器运行范围是-40~+151℃。

(4)变矩器锁止离合器(TCC)制动器开关信号 TCC制动器开关向PCM输入起用或释放信号。通过常闭开关给PCM供应蓄电池电压。踩下制动踏板时会打开TCC制动器开关,停止向PCM供应电压。当PCM接到TCC制动器开关输入的0V电压时,PCM关闭变矩器锁止离合器脉冲宽度调制(TCCPWM)电磁阀。

图3-144 4T65E自动变速器电子控制元件位置图

1—油压(PC)电磁阀 2—1-2/3-4换档电磁阀 3—输入轴转速传感器(ISS) 4—2-3档换档电磁阀 5—车速传感器(VSS) 6—油液压力手动阀(TFP)开关 7—油液温度(TFT)传感器 8—锁止电磁阀

(5)油液压力(TFP)手动阀位置开关 油液压力(TFP)手动阀位置开关装在阀体上,由6个压力开关组成。其中3个(D4,LO,REV)为常开开关,另外3个(D3,D2,TCC)为常闭开关。点火电压加到每个开关,来自手动阀的液压力使这些开关中的一个或多个接地或断开。PCM能检测到选取了哪一个档位。

(6)1-2、3-4换档电磁阀和2-3换档电磁阀 换档电磁阀是常开电磁阀。给换档电磁阀施加点火电压,接地通路由PCM提供,当PCM发出电磁阀关闭(OFF)指令时,不提供接地通路,且加到电磁阀的管路压力泄放。当PCM发出电磁阀开起(ON)指令时,则提供接地通路且排泄口被堵塞,停止泄放管路压力。如果PCM监控到齿轮的传动比在所指令的传动比极限外,就设定关于换档电磁阀的故障码。

(7)压力(PC)控制阀 压力控制器电磁阀位于阀体上。通过电流流过绕组来控制变速器的管路压力。PCM根据节气门的位置和其他输入信号来决定需要的管路压力,然后PCM在压力控制电磁阀的高端改变工作循环,以控制电磁阀线圈的电流。最大管路压力的电流被控制在0.02A,最小管路压力的电流被控制在1.1A。PCM动力系统控制模块可监视电磁线圈的实际电流。

(8)变矩器锁止离合器脉冲宽度调制(TCCPWM)电磁阀 PCM是通过TCCPWM电磁阀来控制TCC的接合与分离。TCCPWM电磁阀安装在自动变速驱动桥的液压控制阀体上。PCM使用PWM,通过固定频率信号的占空比控制电磁阀搭铁电路,从而控制TCC。

PWM信号占空比在较小工作范围时,TCC被分离。PWM信号占空比在较大工作范围时,TCC被接合。PWM信号占空比在中间工作范围时,TCC被部分接合,从而实现受控打滑工作方式。TCC的滑动速度保持在20r/min。

(9)多功能开关 4T65E自动变速器的多功能开关将空档起动开关(P/N开关)和倒车灯开关组合为一体,安装在变速器手动杆的外部,为PCM提供开关逻辑信号,控制电路如图3-143所示。PCM根据逻辑开关信号来确定变速杆位置,并在仪表板上显示相应的档位。

此外,多功能开关还在倒车时接通倒车灯电路,PCM还利用多功能开关信号控制起动机(在P/N以外的档位不能起动),变速杆的锁定及中控门锁系统等。

(10)动力控制模块(PCM)动力控制模块位于发动机空气滤清器壳下部,它将发动机控制模块(ECM)和变速器控制模块(TCM)合二为一,能够对发动机和变速器进行统一控制,提高了系统的精确性和可靠性。

1)换档控制。动力控制模块根据各传感器和开关信号控制两个换档电磁阀动作,使自动变速器在最佳时刻进行换挡,并控制油压电磁阀调节主油路油压,进而控制换档时间,以防止因换档时间过短造成换档冲击或因换档时间过长造成换档执行元件打滑。

2)锁止离合器控制。动力控制模块根据汽车的工作状况确定变矩器锁止离合器是否工作,通过控制锁止电磁阀的占空比,将锁止离合器的滑转控制在规定的范围内,既防止了锁止离合器接合过快而产生冲击,又能防止锁止离合器因打滑而烧蚀。

3)失效保护。当电子控制系统的某个元件或线路出现故障时,动力控制模块进入安全模式,实施失效保护。

①油压电磁阀断路。油压电磁阀断路后使主油路油压升至最高,防止离合器或制动带打滑。

②锁止电磁阀断路。锁止电磁阀断路后,锁止离合器不再接合。(https://www.xing528.com)

③换档电磁阀断路。当两个换档电磁阀都断电时,变速器处于3档,无论变速杆处于任何前进档位,变速器均以3档起步、行驶,变速杆位于P、N、R位时仍有效。

4)故障自诊断。动力控制模块在工作过程中不停地检测各传感器和执行元件的工作状态,一旦发现故障,将相关的故障信息存储在控制模块内部的存储器中,同时通过仪表板上的故障指示灯进行警示。维修人员可用专用故障检测仪Tech2通过车辆的故障诊断接口读取故障码和有关数据,分析并判断故障部位所在。

2.液压控制系统

4T65E自动变速器液压控制系统主要由油泵、蓄压器、液面温控器、控制阀板等元件组成。

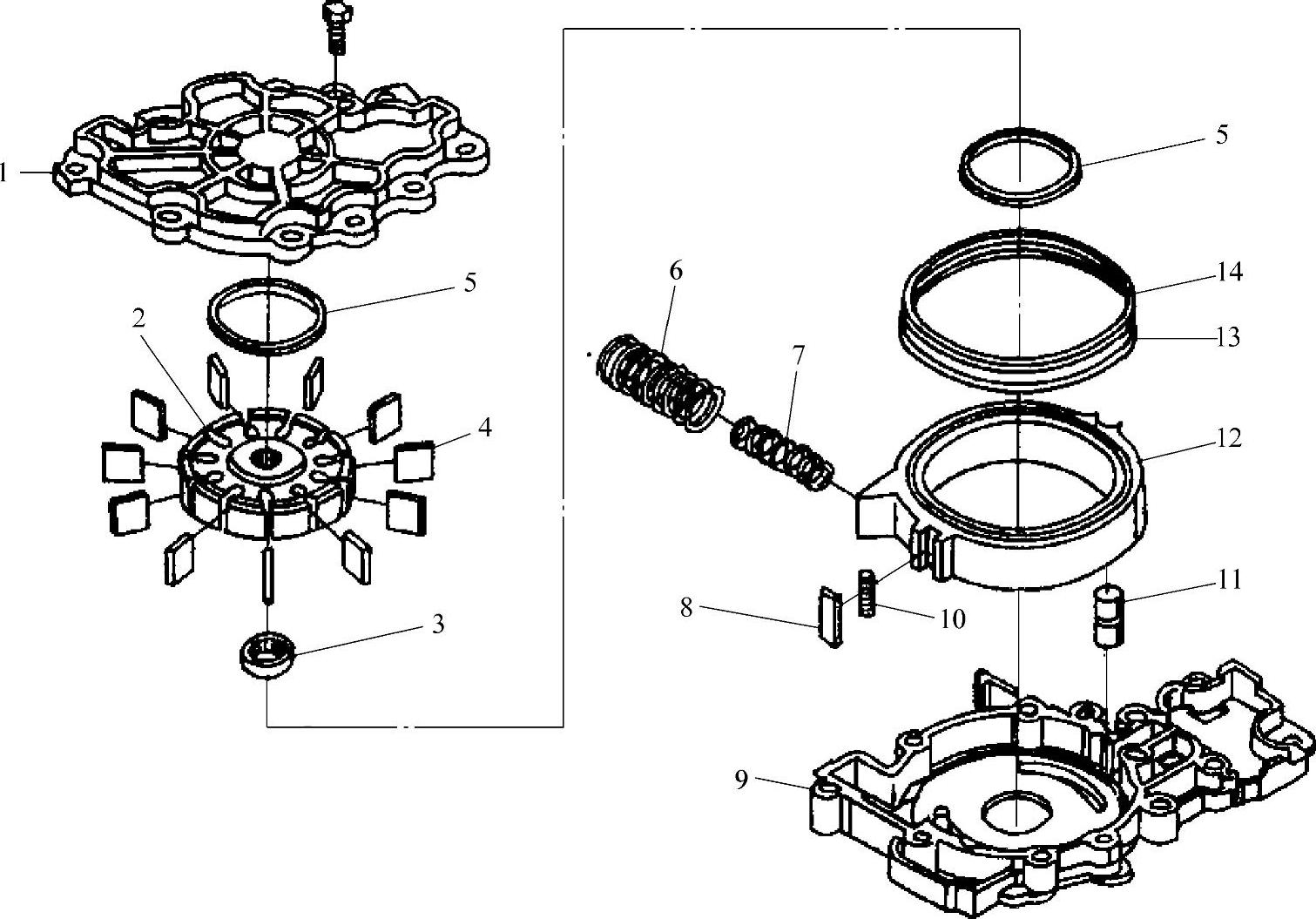

(1)油泵 4T65E自动变速器的油泵采用可变排量的叶片泵,其结构如图3-145所示。叶片泵利用反馈油压来调节油泵的排量和输出压力,而反馈油压则由动力控制模块通过油压电磁阀进行控制和调节。

(2)蓄压器 自动变速器设有3个蓄压器,分别控制1档升2档、2档升3档和3档升4档的换档进程。蓄压器由减振活塞、弹簧及壳体组成,与离合器或制动器油路并联安装。在工作油液进入离合器或制动器活塞腔的同时,也进入蓄压器,推动蓄能器活塞下移,减缓油压的增长速度,防止油压快速增长造成换档冲击,使离合器和制动器平稳接合。

图3-145 4T65E自动变速器变量叶片泵

1—泵盖 2—转子 3—轴承 4—叶片 5—叶片圈 6—外弹簧 7—内弹簧 8—密封块 9—泵体 10—密封块支撑 11—销轴 12—定子 13、14—密封圈

蓄压器油压受转矩油压(相当于节气门油压)的控制,而转矩油压由油压电磁阀PC调节,即蓄压器油压是由动力控制模块控制和调节的。

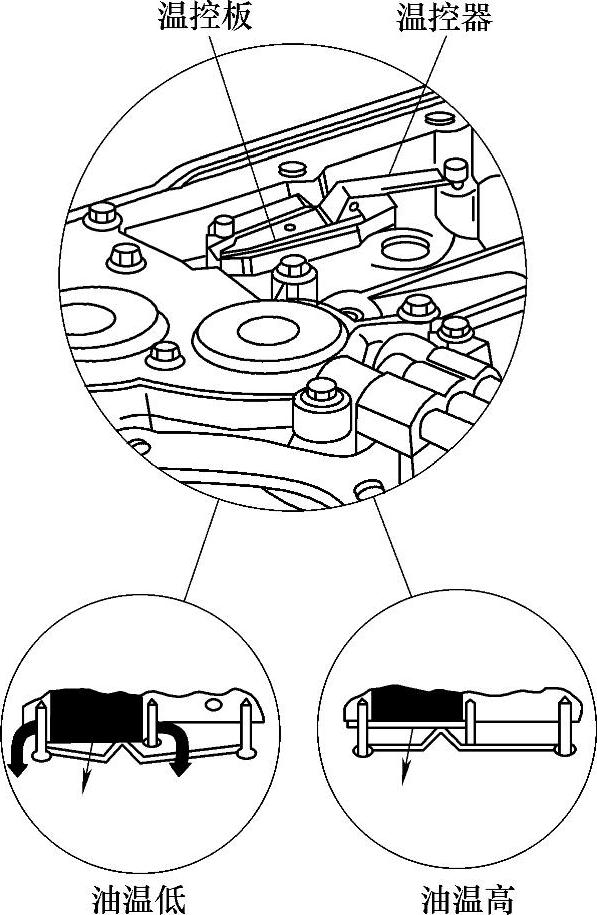

(3)双金属片液面温控器 4T65E自动变速器中装有双金属片液面温控器,以控制油底壳内油面的高度在冷态和热态时相对稳定。双金属片液面温控器装在壳体上,双金属片随着温度的变化而弯曲,低温时,对温控板施加较小的压力,允许更多油液进入油底壳;随着温度的上升,对温控板施加较大的压力,流入油底的油液减小,更多的油液保存在壳体的油槽内,使液面保持相对稳定,如图3-146所示。

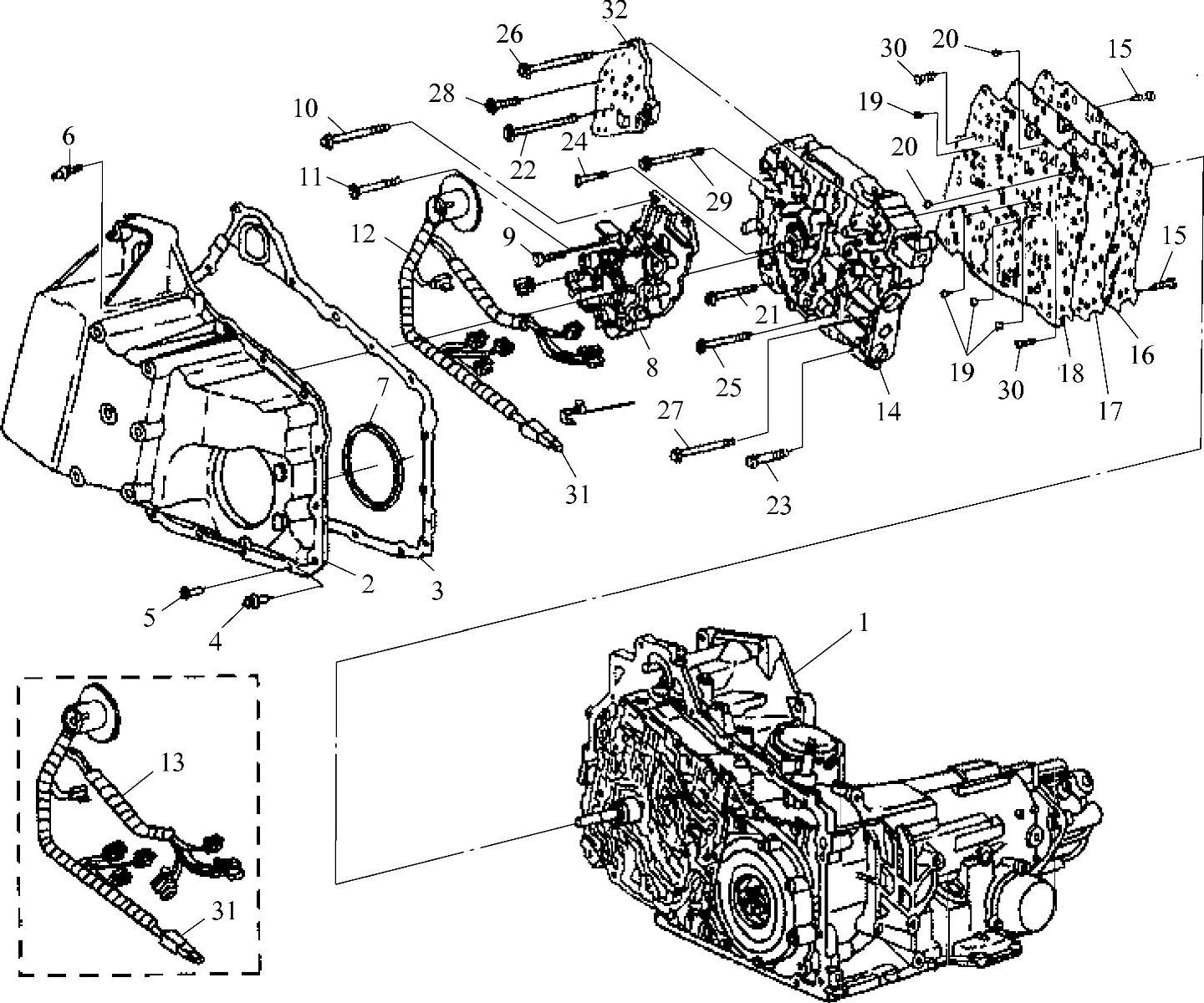

(4)控制阀板 4T65E自动变速器的阀板总成包括油泵、阀板和壳体,各电磁阀和油压调节阀都安装在阀板上,其安装位置和结构如图3-147~图3-150所示。

阀板中的主要控制阀和调节阀:

1)压力调节阀。压力调节阀根据转矩油压的大小调节油泵的反馈油压,进而调节油泵的输出油压。如果压力调节阀卡滞或弹簧性能下降将导致主油路油压异常。

图3-146 4T65E双金属片液面温控器

图3-147 4T65E阀板总成位置图

1—变速器壳体 2—壳体侧盖 3、16、18—衬垫 4、5、9、10、11、15、21~30—螺栓 6—双头螺柱 7—密封圈 8—油泵 12、13—线束 14—阀板 17—隔板 19—单向球阀 20—单向阀 31—油温传感器 32—液压手动阀位置开关

2)转矩油压调节阀。转矩油压调节阀受油压电磁阀(PC)控制,用来调节转矩信号油压。如果转矩油压调节阀卡滞将会造成主油压过高或过低。

3)倒档增压阀。来自手动阀P、R、N、1位的液压油作用到倒档增压阀上,使主油路油压升高,即变速杆位于P、R、N、1位时,由于倒档增压阀的作用,增大了主油路油压。

4)主油路增压阀。当节气门开度增大时,PCM根据节气门开度的变化,控制油压电磁阀使转矩油压增大,转矩油压作用到主油路增压阀,进而推动倒档增压阀并压缩压力调节阀弹簧,使主油路油压增大。

5)执行器进给极限阀。当主油路压力油通过极限阀进入执行器并进入油道时,极限阀控制油路并限制最大压力,同时接通油压电磁阀及1-2/3-4档换档电磁阀油路。

6)限压阀。限压阀控制系统的最高压力,当主油路油压大于1690~2480kPa时,限压阀打开泄压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。