1.自动变速器电控系统的故障诊断

(1)故障码及含义 自动变速器电控单元J217内设有一个故障存储器,当被监控的传感器或执行器出现故障,ECU能立刻识别并将故障以故障码的形式存入故障存储器,可以使用大众公司专用故障诊断仪VAG1551查询故障码及数据流(VAG1551的使用方法见有关资料)。

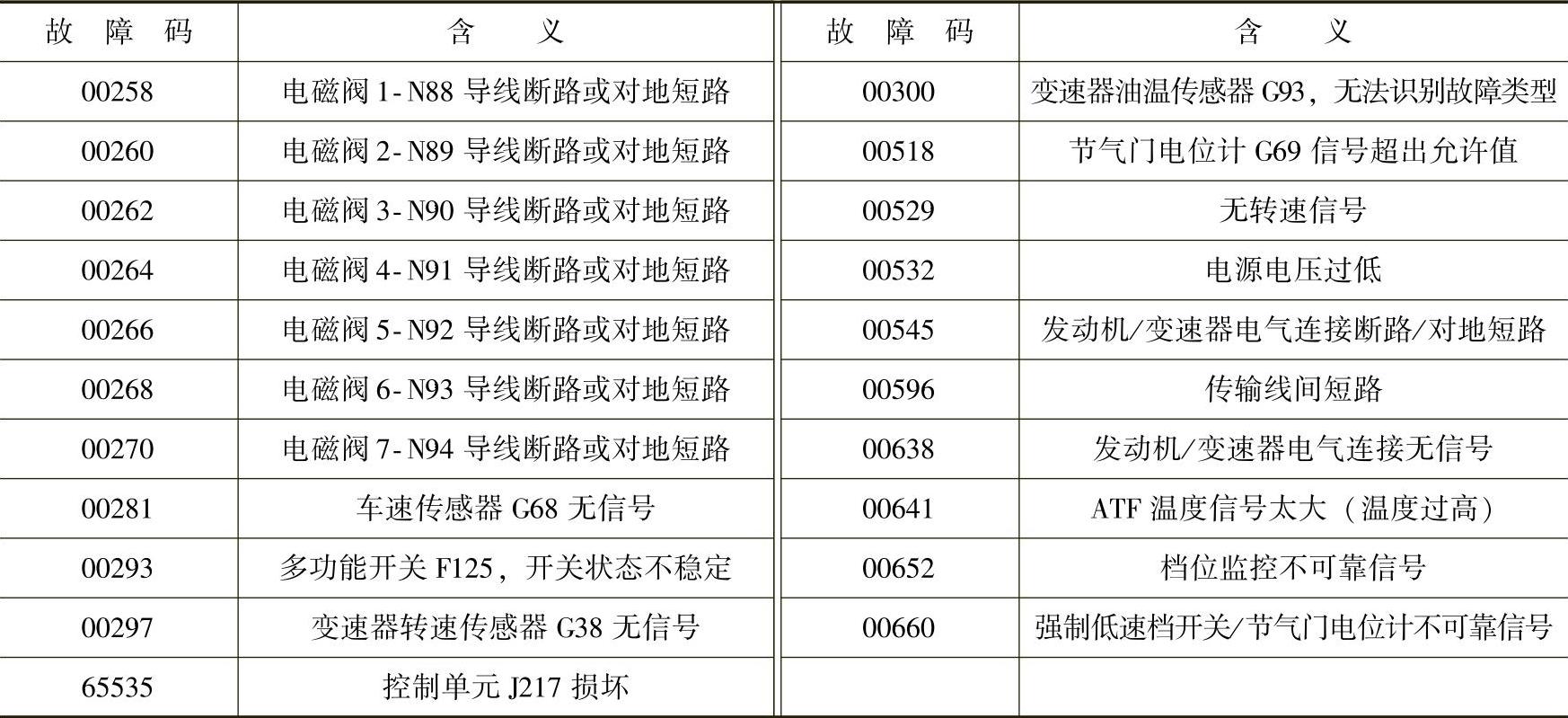

连接VAG1551,输入02(选择自动变速器地址)-02(查询故障记忆功能),由VAG1551打印出的故障码及含义如表3-6所示。

表3-6 01M型自动变速器故障码及含义表

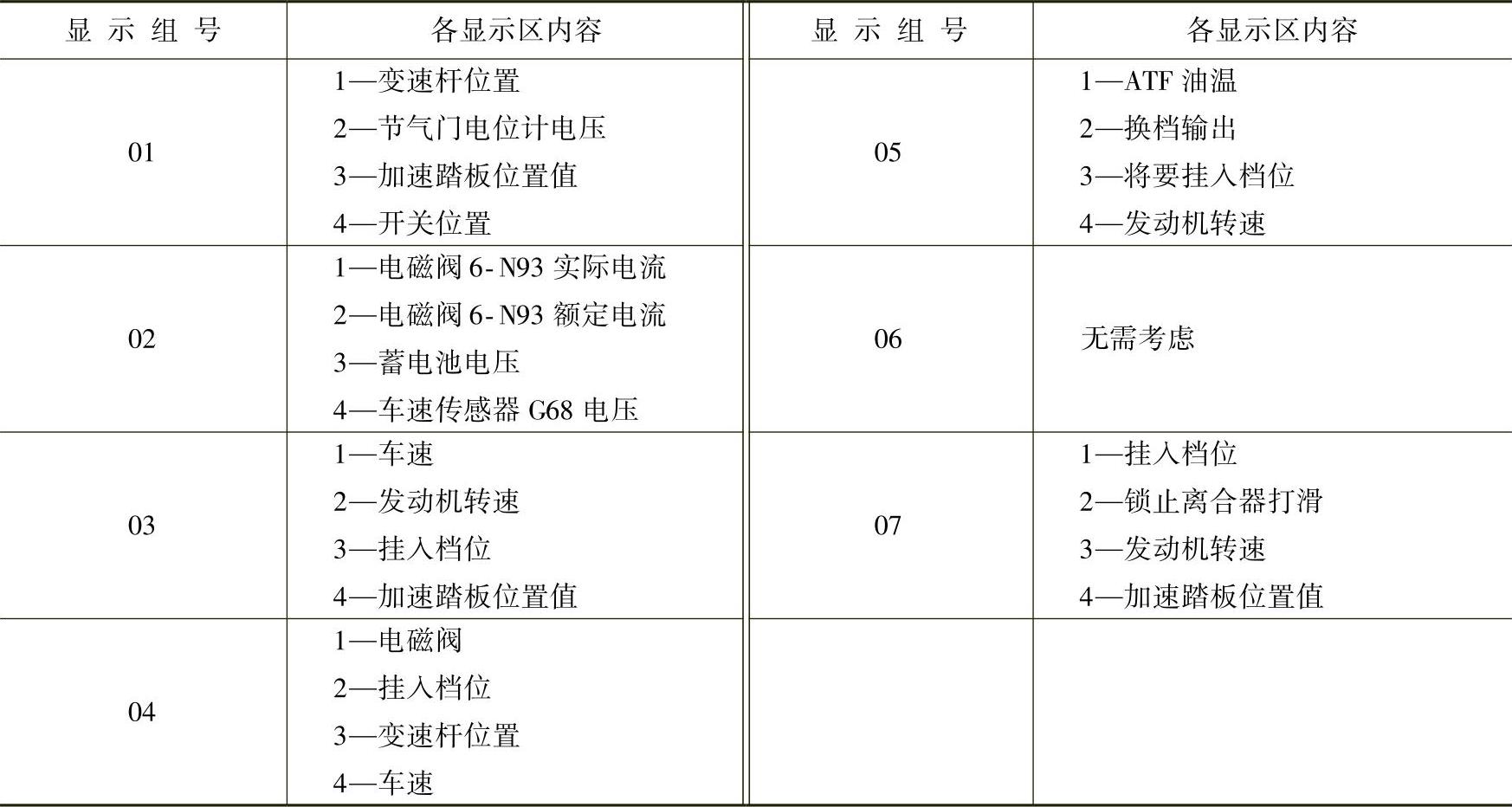

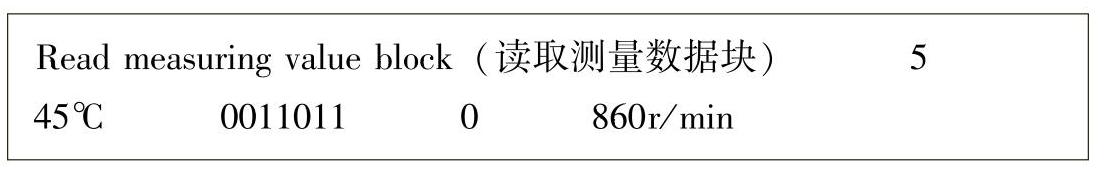

(2)数据流分析 通过VAG1551查询有关运行参数并进行分析,可以帮助快速判断故障所在。连接VAG1551,输入02(选择自动变速器地址)-08(选择读取数据流功能)-01~07(输入不同显示组),各显示组及每个显示组显示区的含义见表3-7所示。

表3-7 01M自动变速器数据流含义

下面是各显示小组测量值的正常范围及异常数值的原因分析:

1)显示组1:

显示区1:分别将变速杆拨至P、R、N、D、3、2、1各档,屏幕上有相应的显示,如果显示不正常或恒显示“D”,检查多功能开关是否损坏。

显示区2:节气门电位计电压在怠速时为0.156~0.8V,全开时为3.5~4.68V。

显示区3:怠速时节气门开度应在2%~5%,如果显示不正常,并且有怠速不稳,起步或加速变速器发闯的故障,应检查节流阀是否脏污,节气门阀是否发卡,如果太脏,应拆下节流阀清洗并重新进行基本设定。

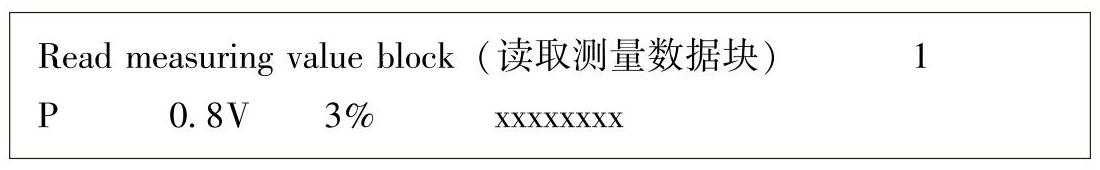

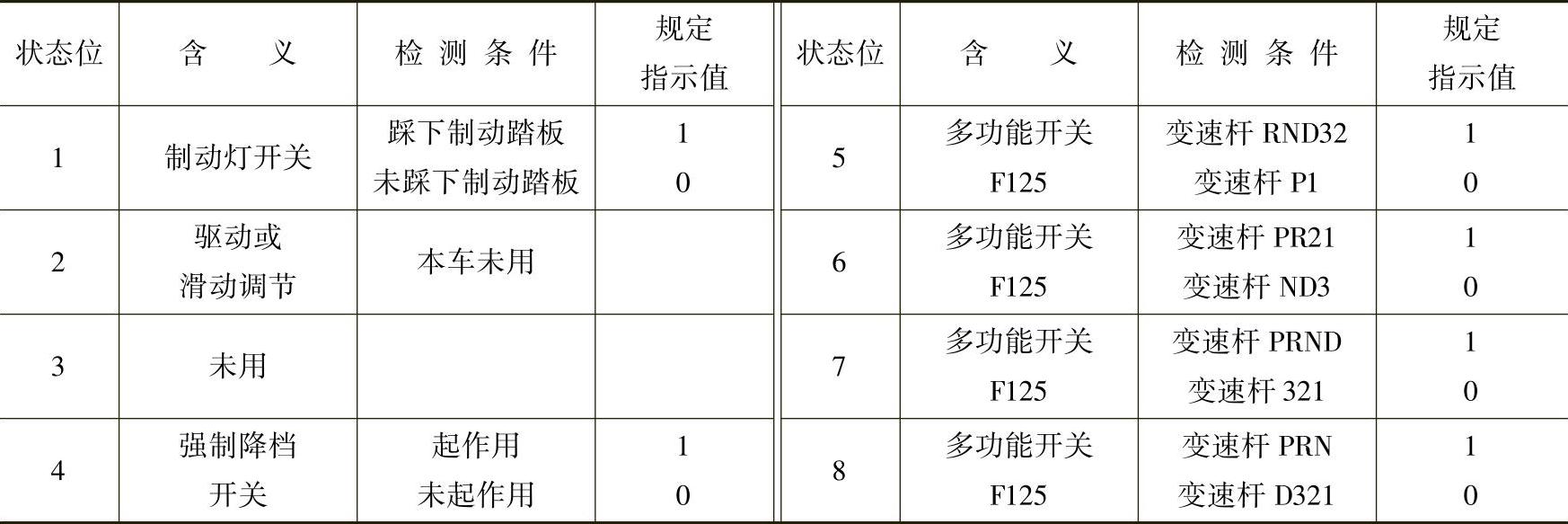

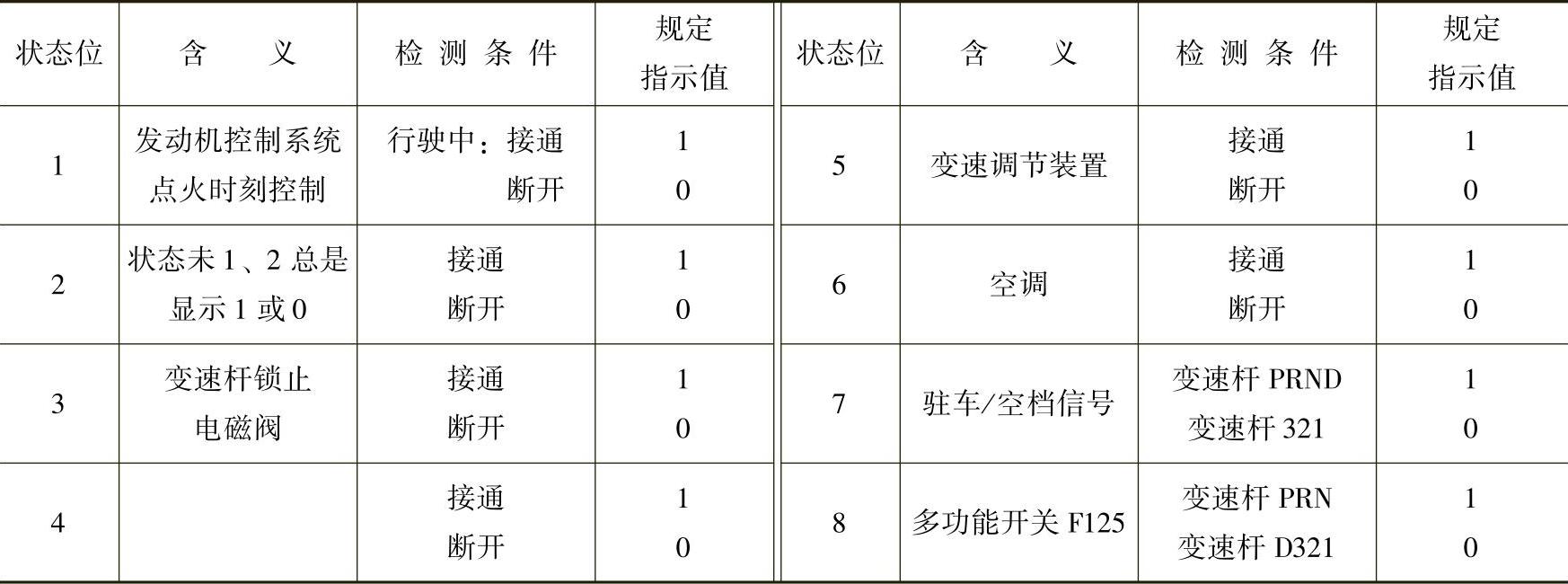

显示区4:显示区4是8位数的状态位,各状态位的含义及规定值如表3-8所示。

表3-8显示组1显示区4的含义及规定值

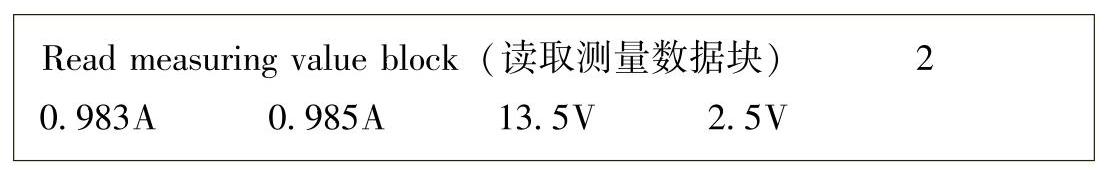

2)显示组2:

显示区1:电磁阀6-N93的实际电流值。

显示区2:电磁阀6-N93的额定电流,在节气门全开时为0.0A,怠速时为最大,约为1.1A。

显示区3:蓄电池电压,正常范围为1.8~16.0V。

显示区4:车速传感器G68电压,正常值为2.20~2.52V。

3)显示组3:

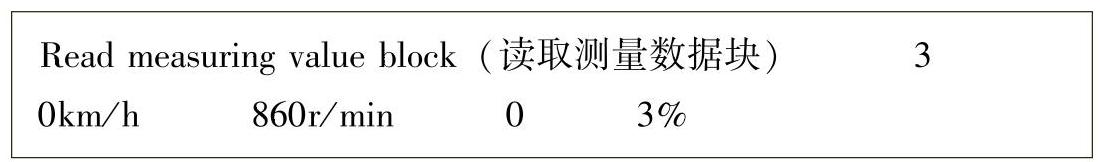

显示区1:车速,视行驶工况确定。

显示区2:发动机转速,视发动机工况确定。

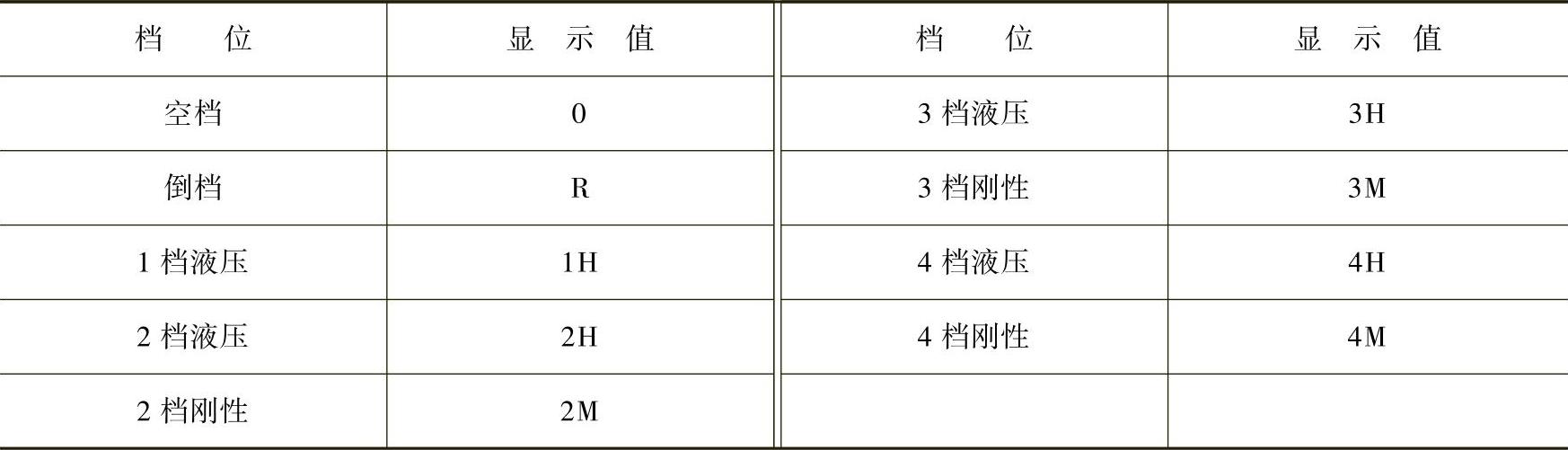

显示区3:是行驶中挂入的档位,检查条件及意义如表3-9所示。

显示区4:节气门开度,视加速踏板位置确定,怠速时节气门开度应在2%~5%。

表3-9显示组3显示区3的含义

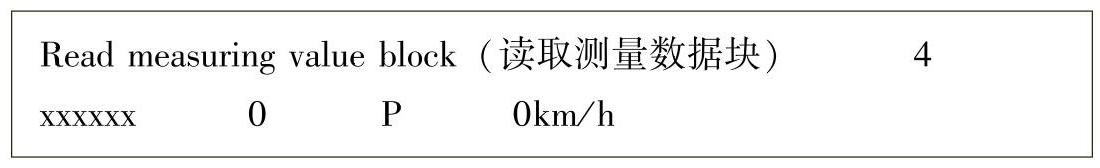

4)显示组4:

显示区1:显示5个电磁阀的工作状态,“0”表示电磁阀未接合,“1”表示电磁阀接合。各档位的规定值如表3-10所示。

显示区2:是行驶中挂入的档位,检查条件及意义如表3-9所示。

显示区3:分别将变速杆拨至P、R、N、D、3、2、1各档,屏幕上有相应的显示,如果显示不正常或恒显示“D”,检查多功能开关是否损坏。

显示区4:行驶车速,视行驶工况确定。

表3-10 显示组4显示区1的含义

5)显示组5:

显示区1:变速器油温,只有温度在30℃以上时才能精确显示,在35~45℃时检查ATF油面。

显示区2:换档输出,含义见表3-11。

表3-11 显示组5显示区2的含义

显示区3:将挂入档位,见表3-9。

显示区4:发动机转速,视发动机工况确定。

6)显示组6:无需考虑。

7)显示组7:

显示区1:将挂入档位,见表3-9。

显示区2:变矩器锁止离合器(TCC)打滑,在TCC未锁止时,显示值为0~发动机转速;当TCC锁止时且发动机转速在2000~3000r/min时,显示值为0~130r/min。

显示区3:发动机转速,视发动机工况确定。

显示区4:视加速踏板位置确定。

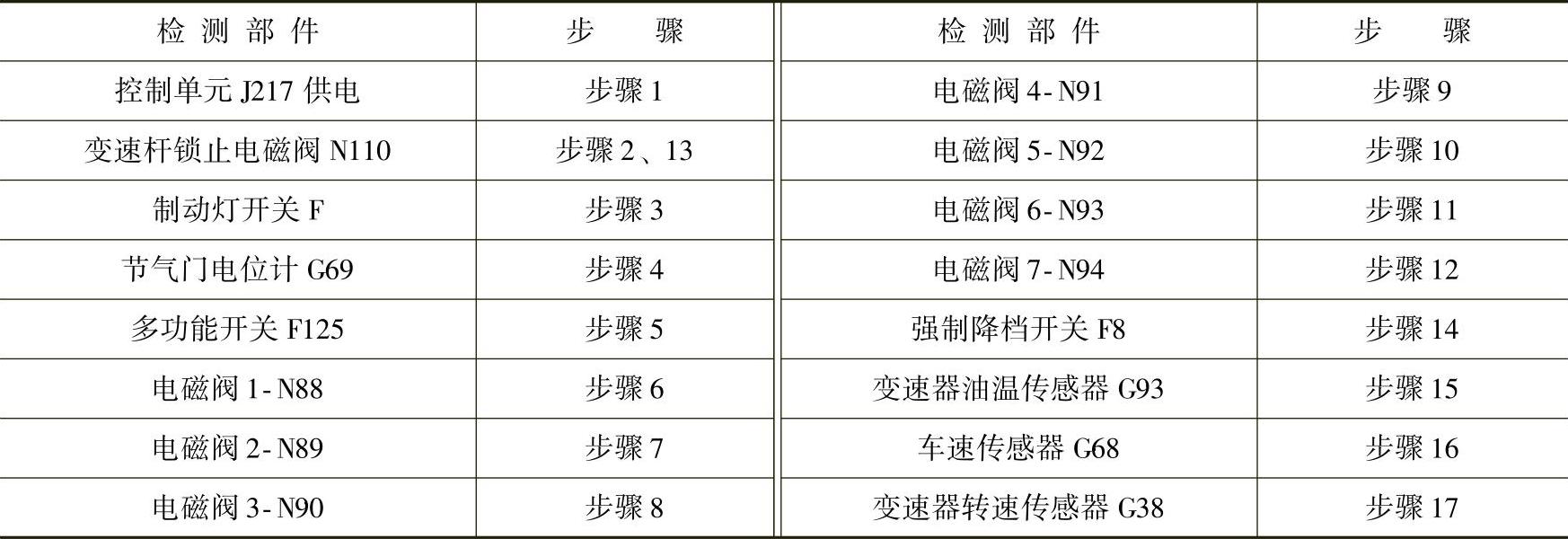

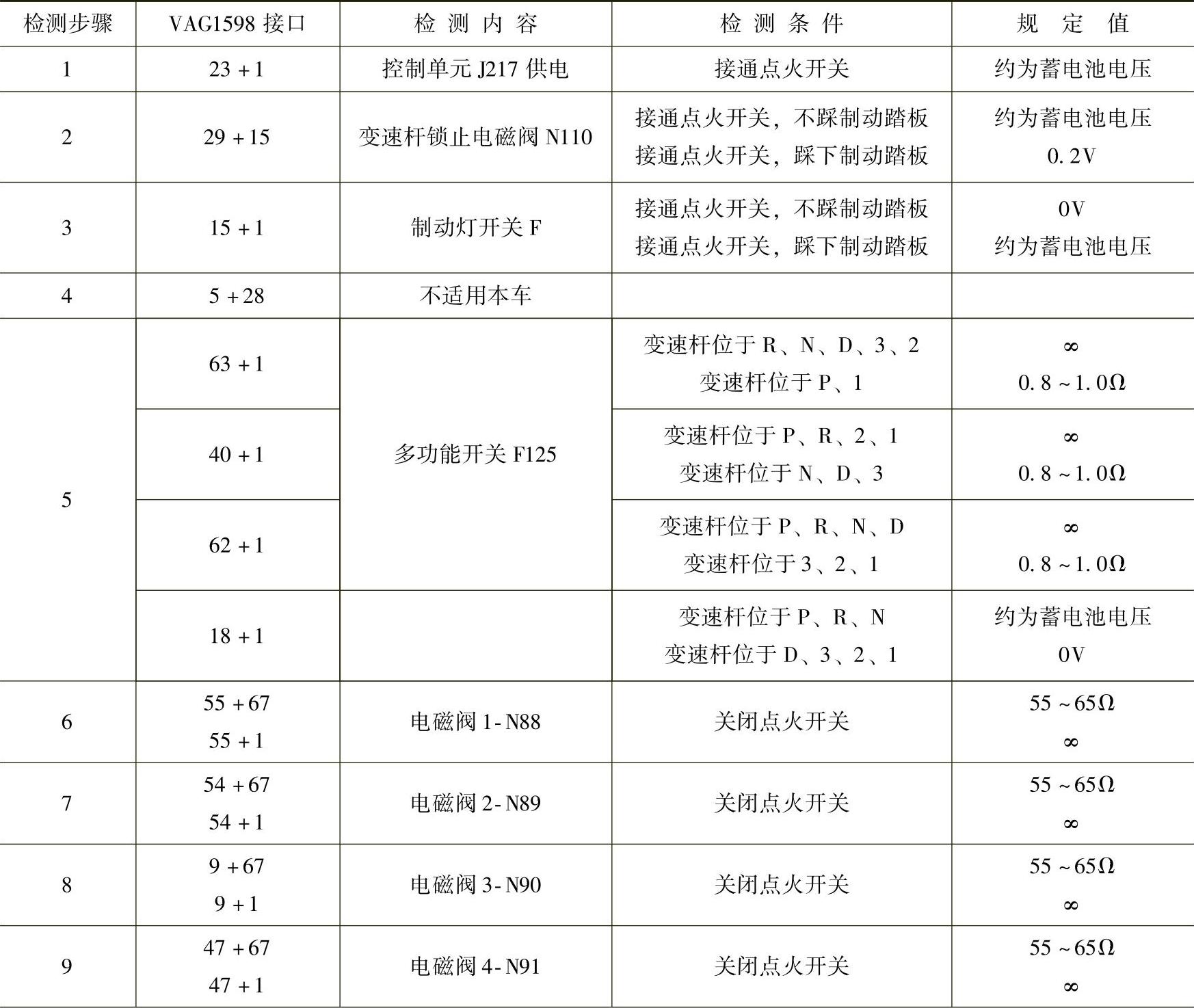

(3)电气线路故障诊断 大众公司专用电气线路诊断工具VAG1598/18可以与变速器电控单元连接,从而可以方便测量控制单元与各传感器等电子部件间的线路是否正常。01M自动变速器电控单元位于前风窗玻璃前下部的导水槽盖板下面,用VAG1598检测的项目见表3-12,检测数据见表3-13。

表3-12 VAG1598检测项目表

表3-13 VAG1598检测数据表

(续)

(4)基本调整 基本调整也称基本设定,在进行下述修理后,必须进行基本调整:

1)更换发动机。

2)更换发动机ECU。

3)更换节气门体。

4)更换自动变速器ECU。

5)变速器大修。

6)更换强制降档开关F8。

基本调整的步骤如下:连接VAG1551,输入02(选择自动变速器地址码)-04(选择基本设置功能)-000(显示组000),VAG1551屏幕显示“System in basic setting”,此时将加速踏板踩到底,直到强制降档开关并保持3s,系统基本设置完成。

2.换档执行元件与行星轮机构的解体

1)拆卸变矩器。

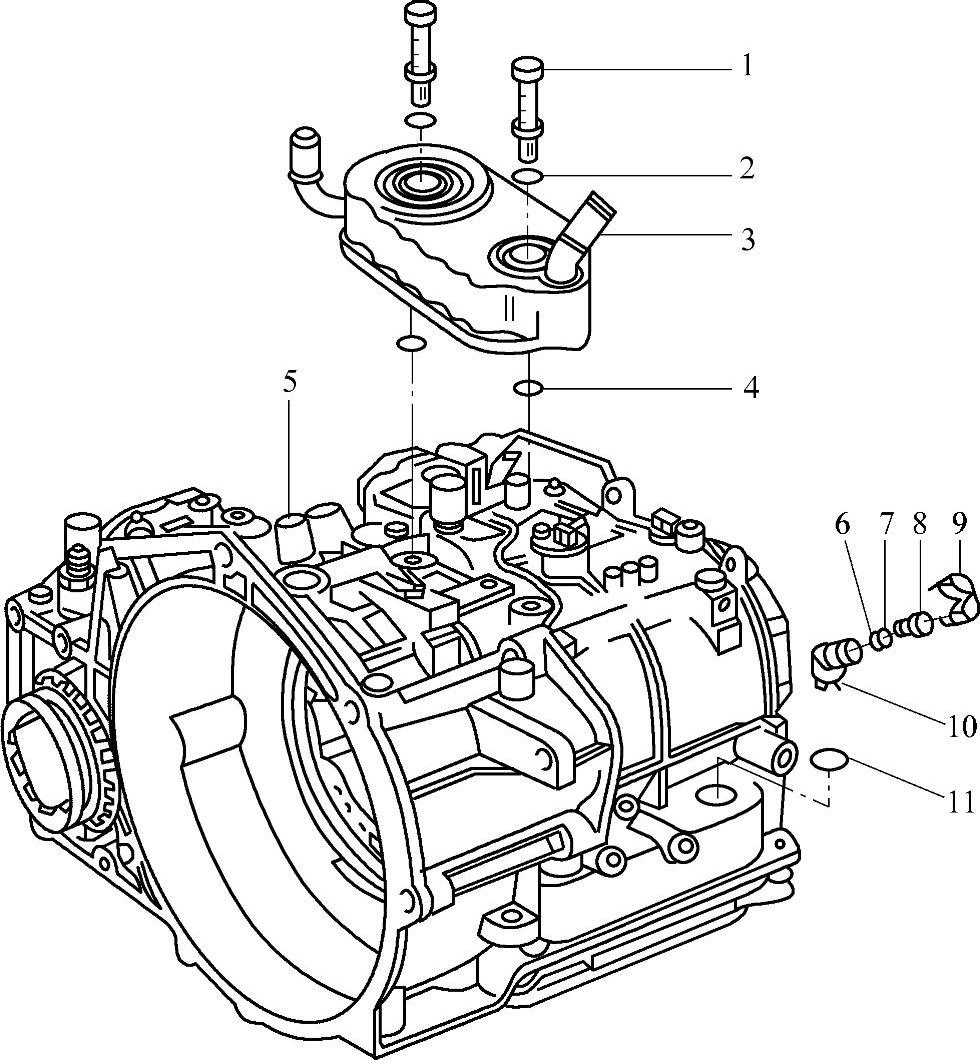

2)拆卸自动变速器机油冷却器和加油管,如图3-20所示。

3)卸放变速器油。

4)拆卸变速器后端盖。

5)拆卸变速器油底壳,拆卸传输线和滑阀箱(见滑阀箱的拆卸)。

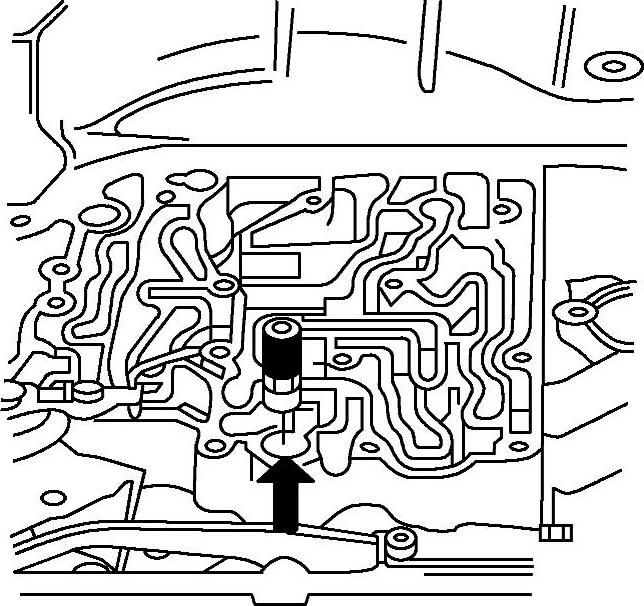

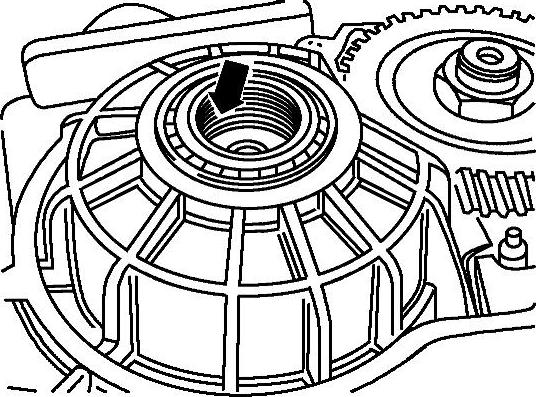

6)取出制动器B1油道密封圈,如图3-21中箭头所示。

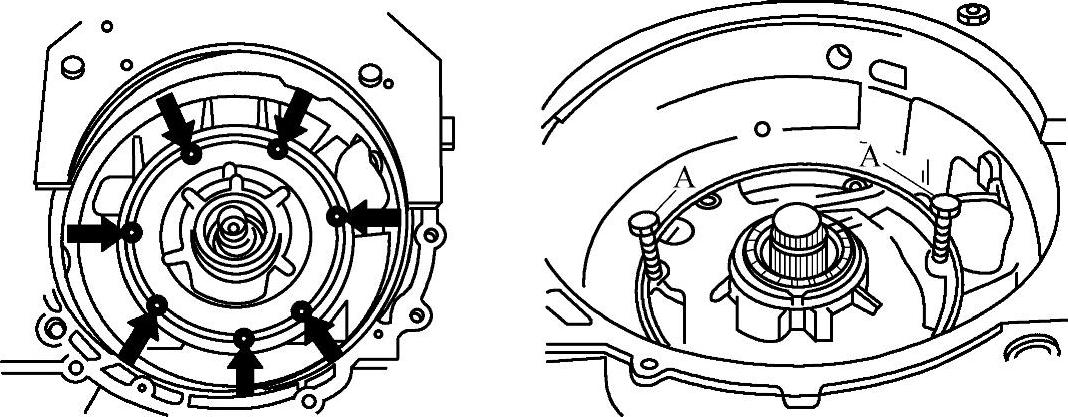

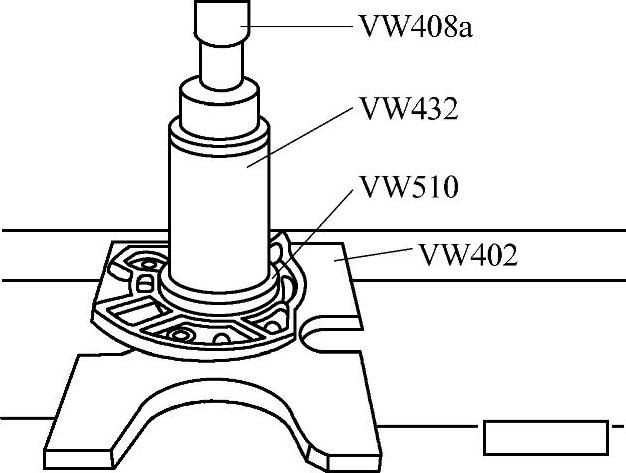

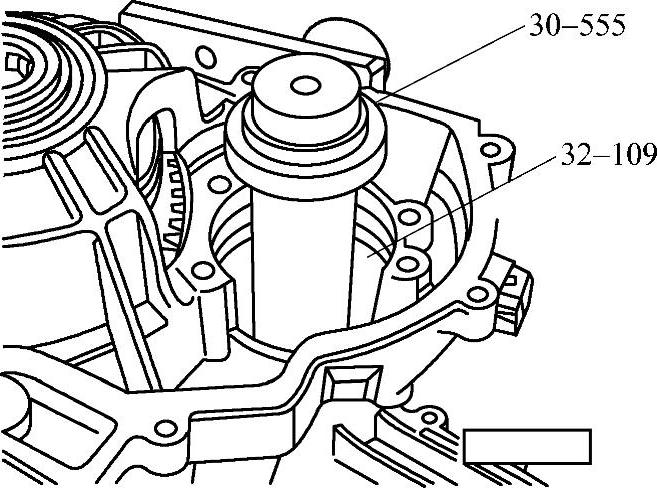

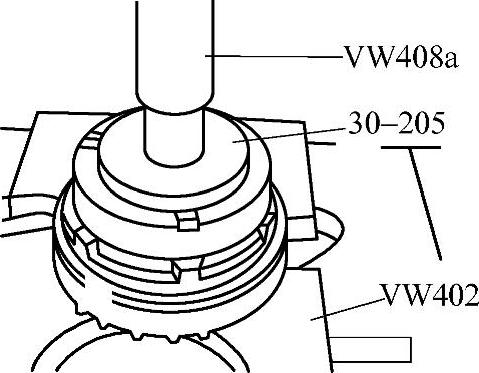

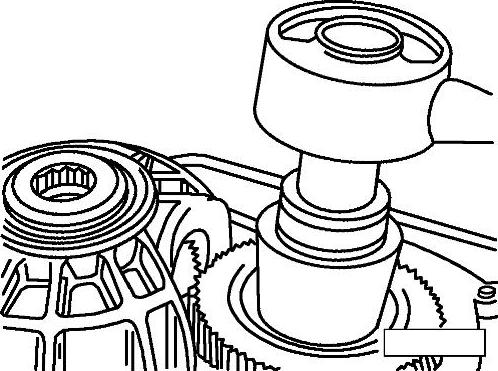

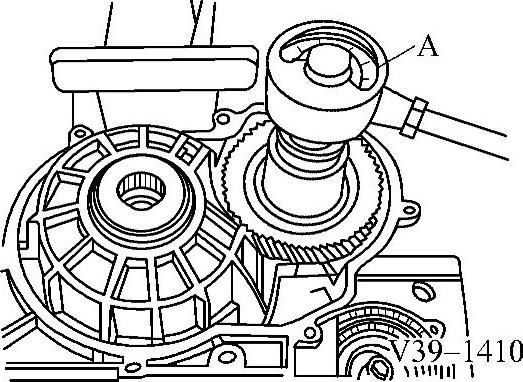

7)拆卸图3-22中箭头所指的7个油泵螺栓,将两个M8螺栓A拧入带有螺纹的两个自动变速器油泵螺栓孔中,交叉均匀拧入螺栓,将油泵从变速器壳体中压出,取下油泵总成。

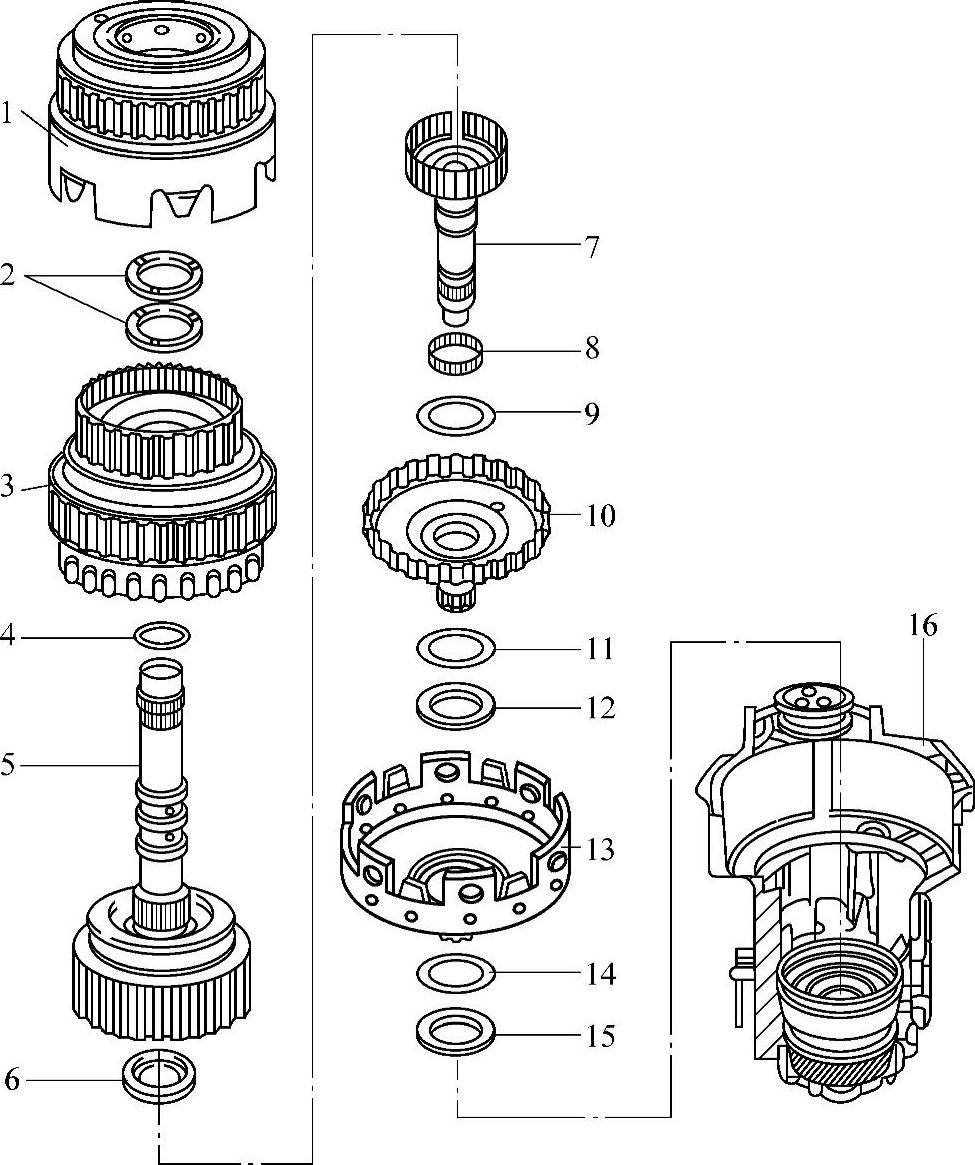

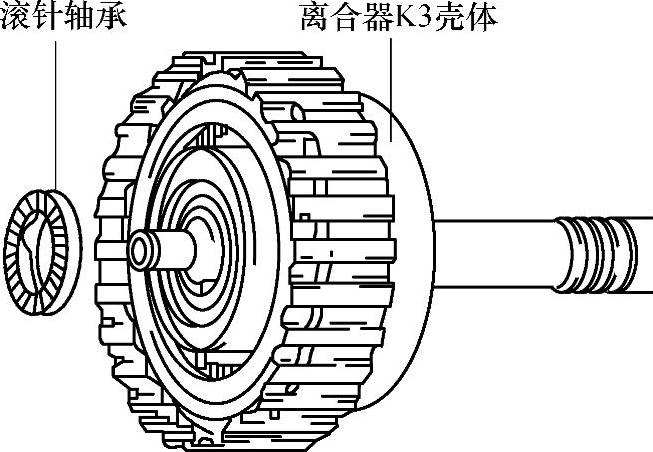

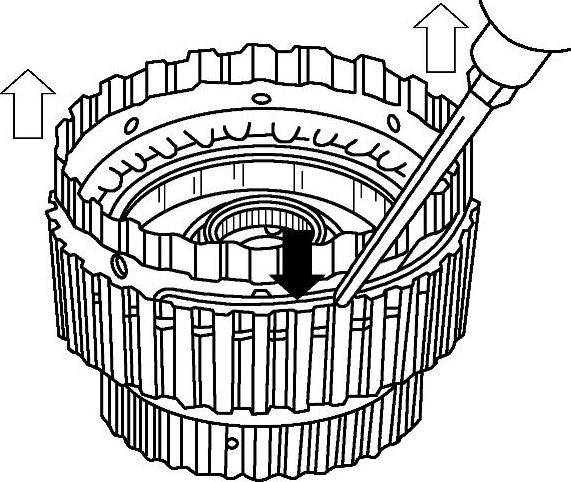

8)向上提涡轮轴,将隔离管、倒档离合器K2、1-3档离合器K1和带涡轮轴的4档离合器K3一同拔出,如图3-23所示。

拆下油泵后,也可单独拆卸制动器B2、离合器K2、K1、K3及隔离管,步骤见9)~12)。

图3-20 拆卸自动变速器机油冷却器和加油管

1—空心螺栓 2、4、6、7、11—密封圈 3—自动变速器油冷却器 5—变速器壳体 8—油塞 9—端盖 10—自动变速器油加油管

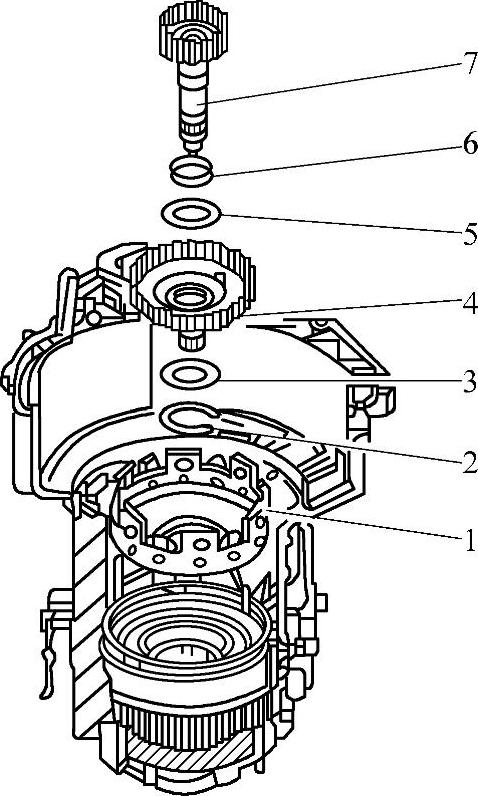

9)拆卸带B2活塞的变速器油泵2,废弃油泵密封圈3和密封垫4,如图3-24所示。

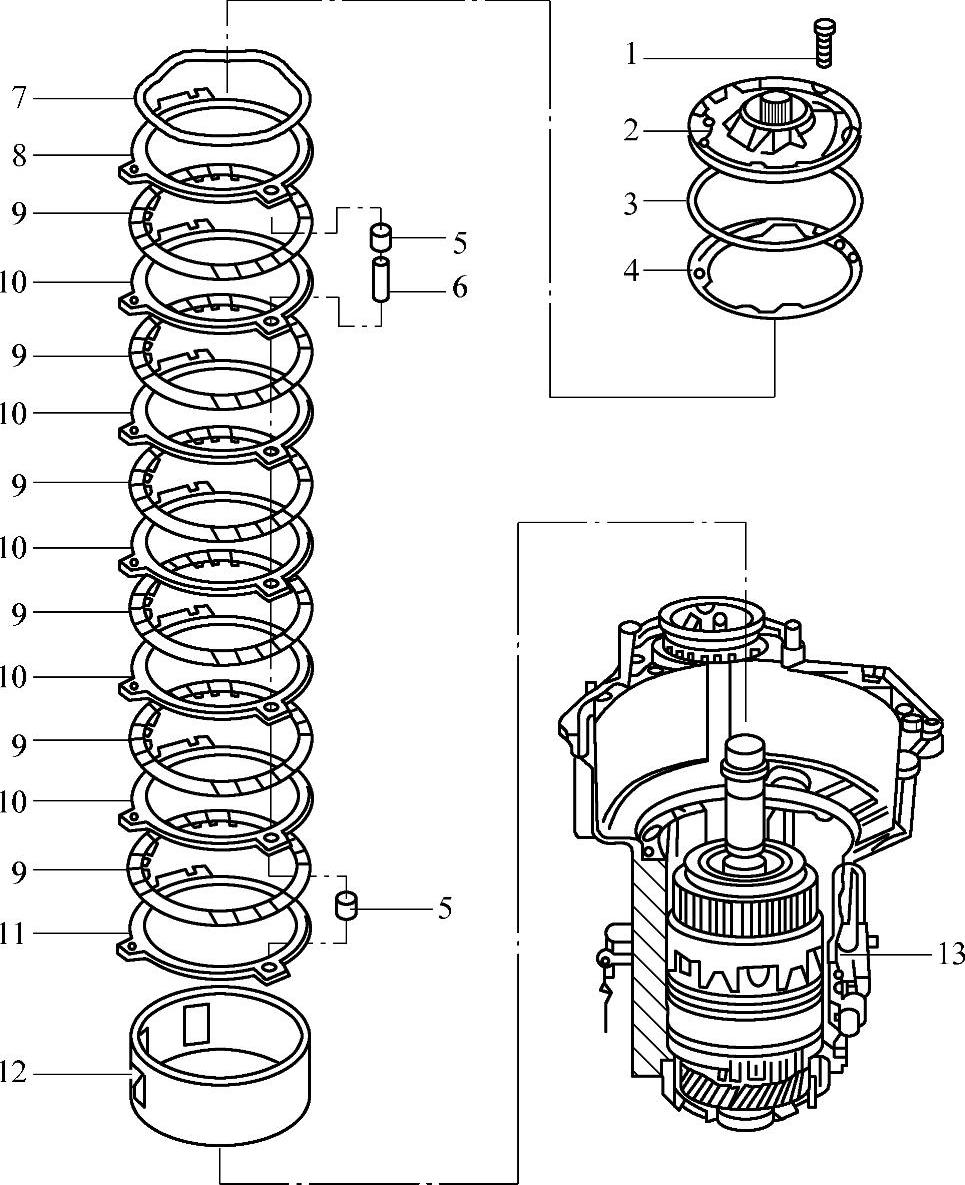

10)拆卸制动器B2的内、外片,注意不要丢失3个弹簧6和6个弹簧盖5。首片8是间隙调整片,外片10是2mm厚的钢片,与隔离管12相邻的外片11厚度为3mm。

11)取出隔离管12。

12)将倒档离合器K2、1-3档离合器K1和带涡轮轴的4档离合器K3一同取出,如图3-25所示。

图3-21 取出制动器B1油道密封圈

如需解体离合器K2、K1、K3,见分总成的解体。

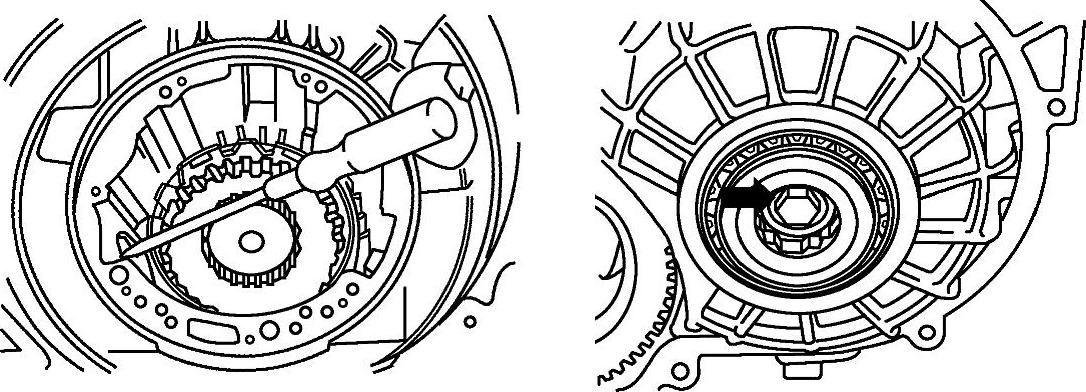

13)用螺钉旋具插入大太阳轮孔内,以固定行星轮机构,从变速器后端松开小输入轴螺栓,如图3-26所示。

14)取出小输入轴7(驱动行星架),取出大输入轴10(驱动后排太阳轮),取出前排太阳轮13,注意不要丢失滚针轴承和垫圈,参见图3-25所示。

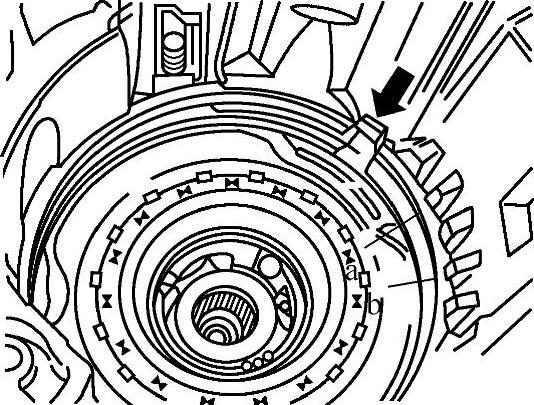

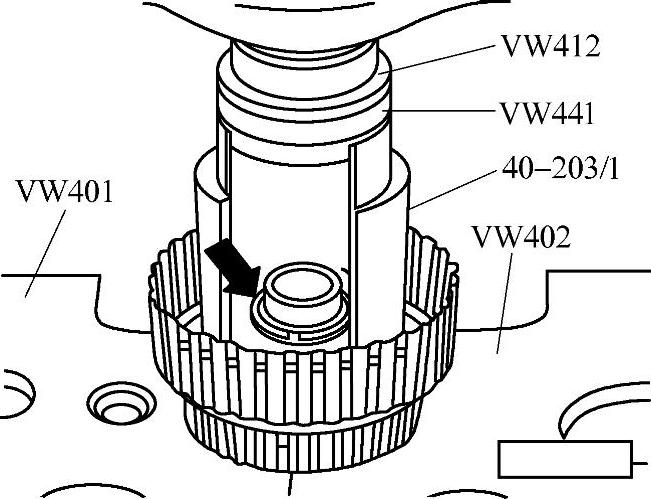

15)如需拆卸单向离合器,在拆卸单向离合器前,需拆卸滑阀箱和制动器B1的密封圈,如图3-21所示,然后进行本步骤拆卸,如图3-27所示。拆卸隔离管弹性挡圈a、单向离合器弹性挡圈b,拆卸变速器转速传感器(G38),用钳子夹住单向离合器外座圈上的凸耳,拉出单向离合器。

图3-22 拆卸变速器油泵

图3-23 拆卸隔离管、K2、K1和K3

图3-24 拆卸油泵与制动器B2

1—螺栓 2—油泵(带B2活塞) 3—密封圈 4—密封垫 5—弹簧盖 6—弹簧(3个) 7—波形弹簧垫圈 8—制动器B2间隙调整片 9—制动器B2内片 10—制动器 B2外片(2mm) 11—制动器B2推板(3mm) 12—隔离管 13—变速器壳

16)拔下带碟形弹簧的行星轮架。

17)取出制动器B1的压盘片与摩擦片,如图3-28所示。

3.换档执行元件与行星轮机构的装配

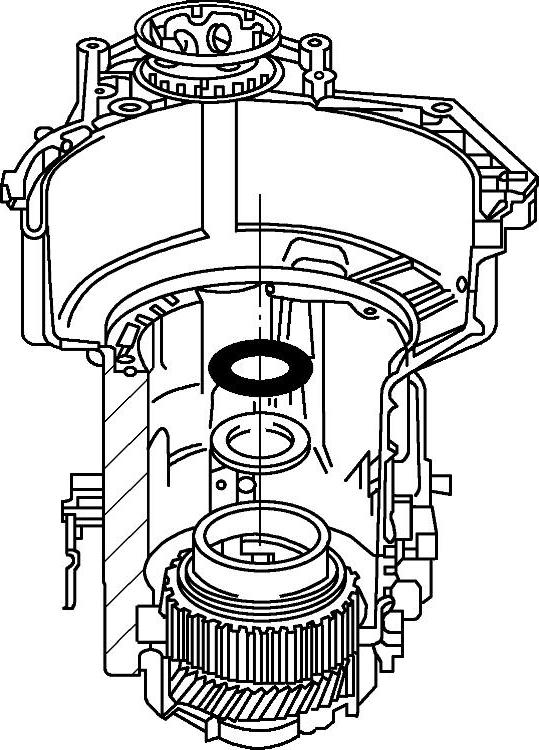

1)将新的圆形密封圈装入行星轮支架,如图3-29中箭头所示。

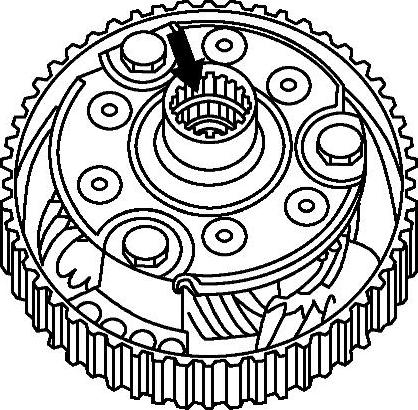

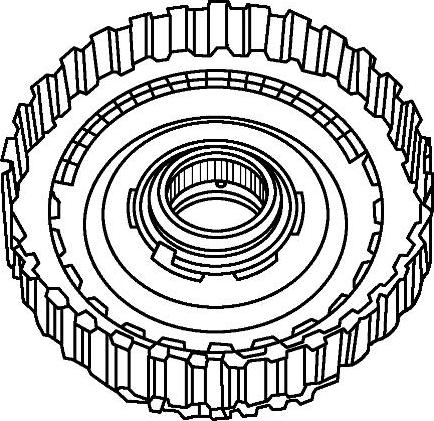

2)将行星轮支架、垫圈和滚针轴承装入主动轮(齿圈),如图3-30所示。

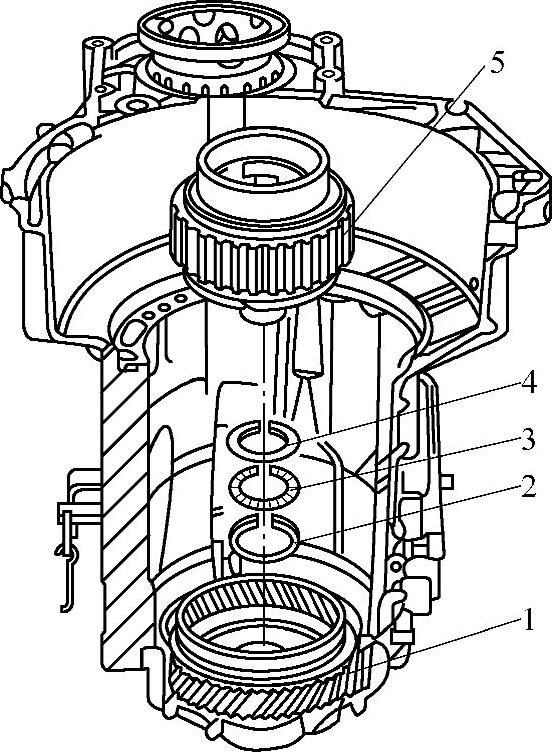

图3-30中1为主动轮,是行星轮机构的齿圈,已安装在变速器壳体上;2是推力滚针轴承垫圈,光滑面装入主动轮;3是推力滚针轴承;4是推力滚针轴承垫圈;5是已安装好圆形密封圈的行星轮架。

图3-25 拆卸离合器K2、K1和K3

1—倒档离合器K2 2—调隙垫圈 3—1-3档离合器K1 4—密封圈 5—带涡轮轴的4档离合器K3 6、9、11、14—推力滚针轴承 7—小输入轴 8—滚针轴承 10—大输入轴 12—滚针轴承垫圈 13—大太阳轮 15—滚针轴承垫圈 16—变速器壳体

图3-26 松开输入轴螺栓

图3-27 拆卸单向离合器

3)将垫圈和推力滚针轴承安装到行星轮支架的小太阳轮上,与小太阳轮中心对齐,如图3-31所示。

4)安装制动器B1时注意:最里面的是调整垫圈8,压盘5的扁平面面向制动片。碟形弹簧4的凸起面朝向单向离合器,参见图3-28所示。

5)用专用工具或适当工具张开单向离合器滚子并安装单向离合器,注意凸耳(定位楔)与壳体的相对位置,参见图3-27箭头所示。

图3-28 取出制动器B1

1—隔离管弹性挡圈 2—单向离合器弹性挡圈 3—单向离合器(带B1活塞) 4—碟形弹簧 5—压盘 6—内片 7—外片 8—调整垫圈 9—变速器壳体

图3-29 将密封圈装入行星轮支架

图3-30 安装行星轮支架与推力滚针轴承

1—齿圈(主动轮) 2、4—垫圈 3—推力滚针轴承 5—行星轮架

6)安装单向离合器的弹性挡圈,弹性挡圈的开口对在单向离合器凸耳(定位楔)上,见图3-27。安装隔离管弹簧卡圈。

7)将大太阳轮、大输入轴和小输入轴安装到变速器壳体内,如图3-32所示。

8)安装小输入轴螺栓1,垫圈2、调整垫圈3,紧固螺栓1至30N·m,如图3-33所示。

9)将已组装好的离合器K2、K1、K3装入变速器壳体,安装前将带垫圈的推力滚针轴承粘在离合器K3上,如图3-34所示。

10)安装隔离管,注意使隔离管上的槽进入单向离合器的凸起定位楔内。

图3-31 安装小太阳轮垫圈和推力滚针轴承

图3-32 安装大太阳轮、大输入轴和小输入轴

1—大太阳轮 2—垫圈 3、5、6—滚针轴承 4—大输入轴 7—小输入轴

图3-33 安装小输入轴螺栓

1—螺栓 2—垫圈 3—调整垫圈

图3-34 安装离合器K3推力滚针轴承

11)安装制动器B2,先安装3mm厚的外片,将3个弹簧盖装入外片,插入弹簧,安装摩擦片与钢片,在装最后一个外片前,应把3个弹簧盖装到压力弹簧上,如图3-24所示。

12)安装自动变速器油泵密封垫,将圆形密封圈装到自动变速器油泵上,安装油泵,交叉拧紧油泵螺栓至8N·m。

13)安装滑阀箱与油底壳,安装变速器后盖,参见有关内容。

4.换档执行元件与行星轮机构各部件间隙的调整

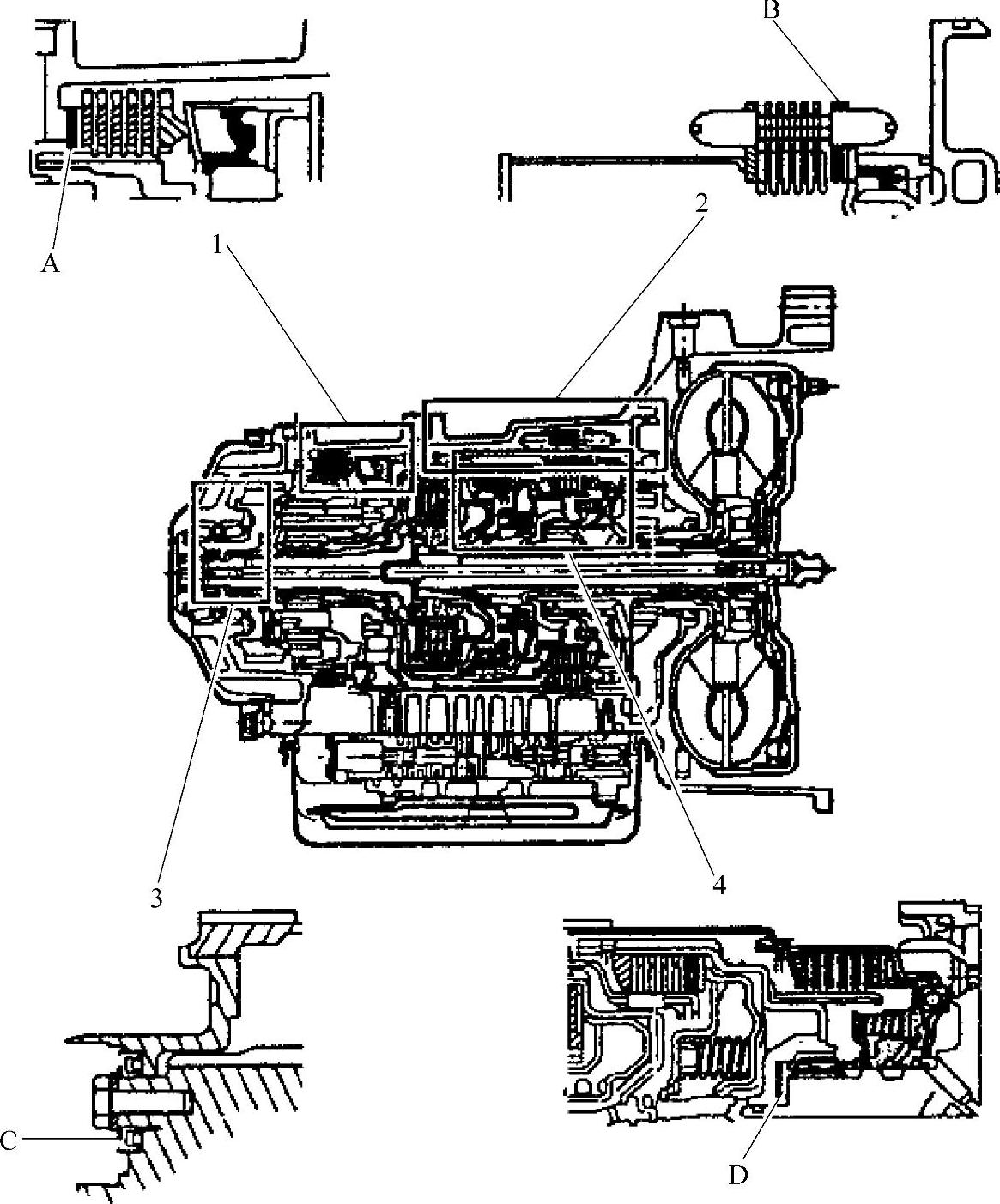

换档执行元件与行星轮机构有4处间隙需要测量与调整,它们分别是倒档制动器B1间隙、2档和4档制动器B2间隙、行星轮支架间隙和离合器间隙,如图3-35所示。

图3-35 换档执行元件与行星轮机构需调整的间隙

1—倒档制动器B1 2—2/4档制动器B2 3—行星轮架 4—离合器间隙 A、C、D—调整垫圈 B—外片(调整片)

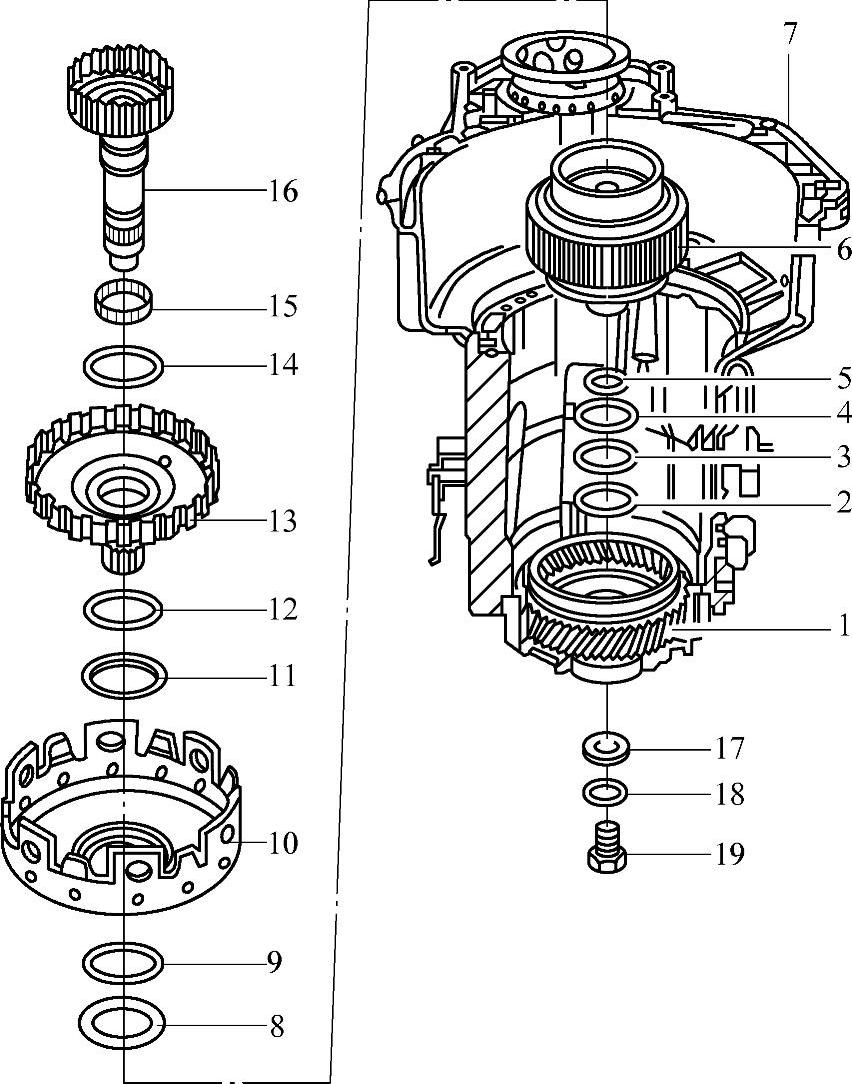

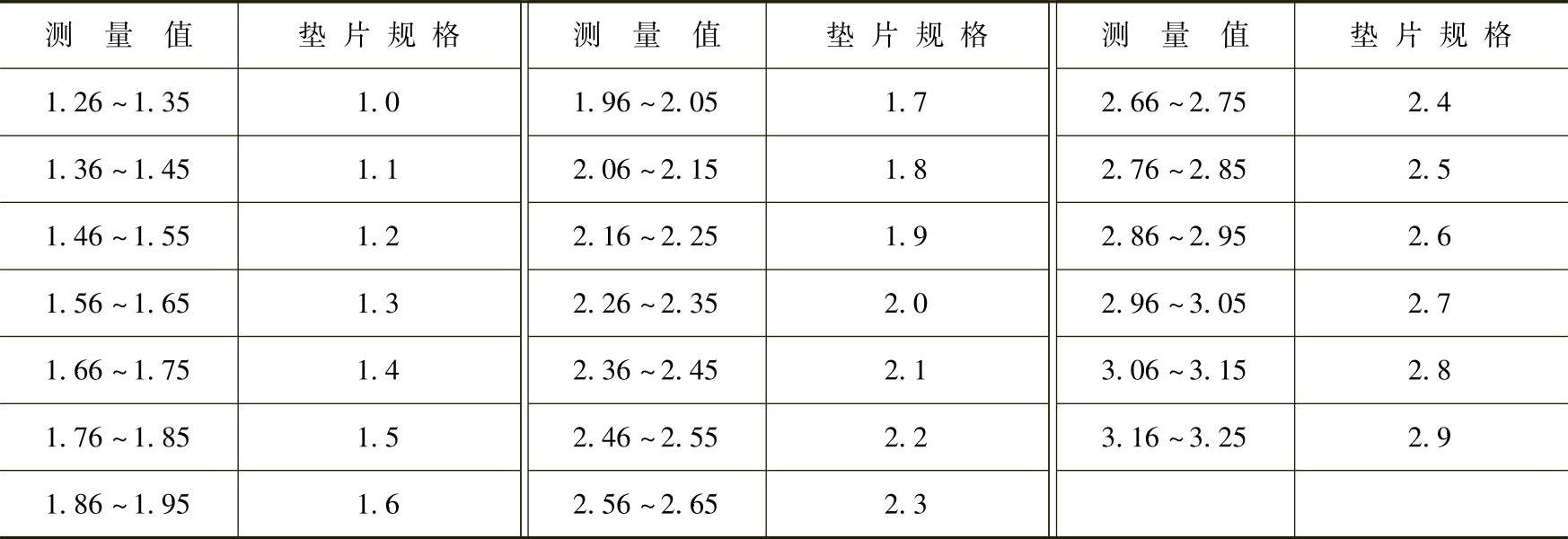

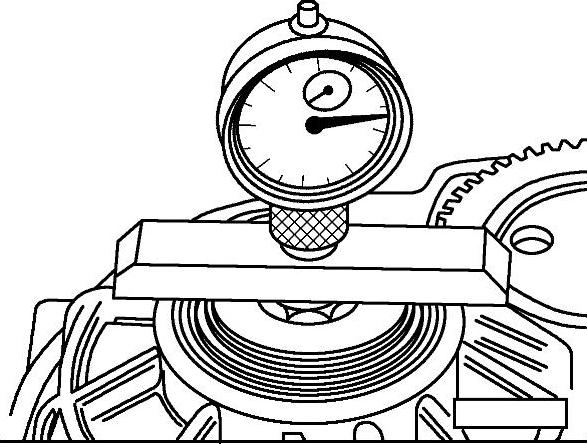

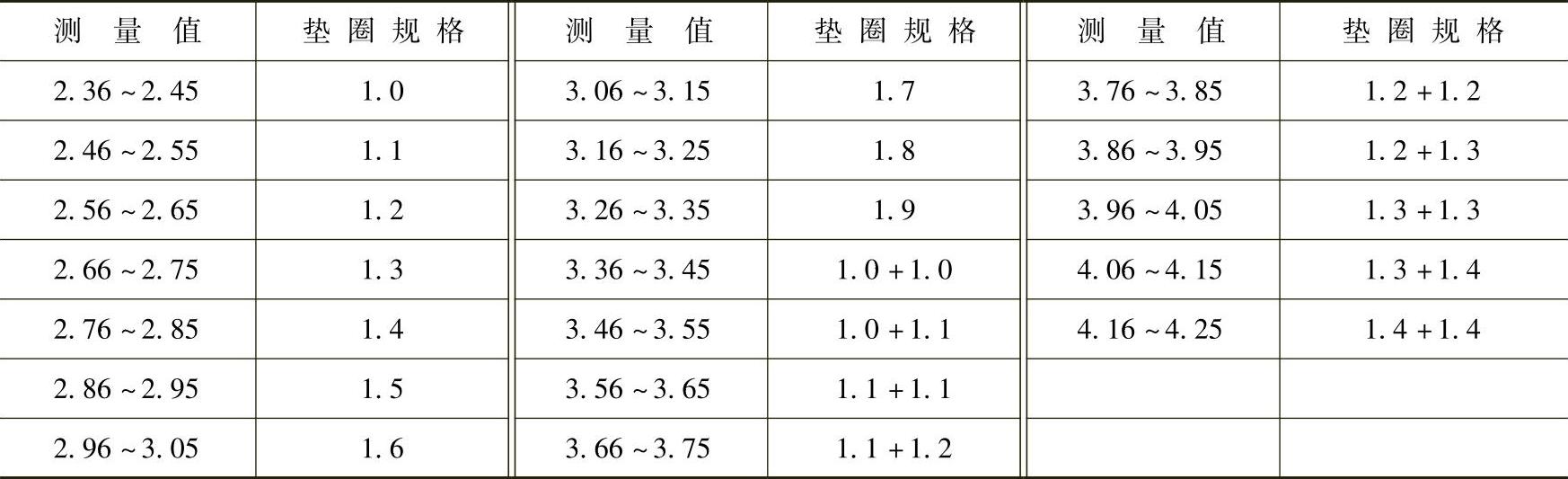

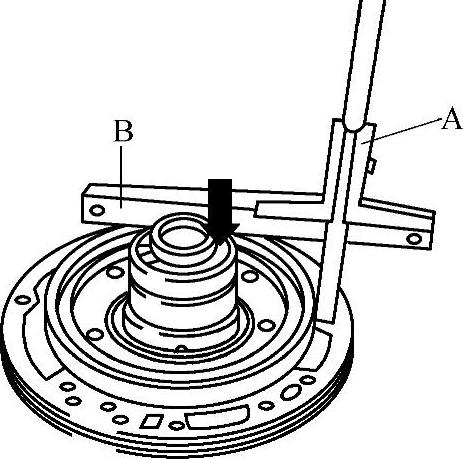

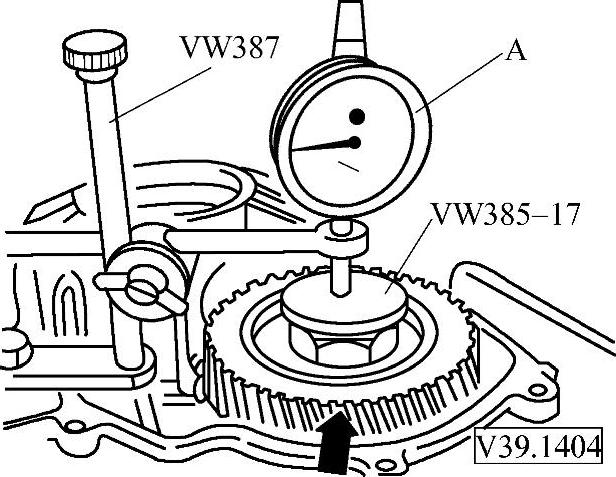

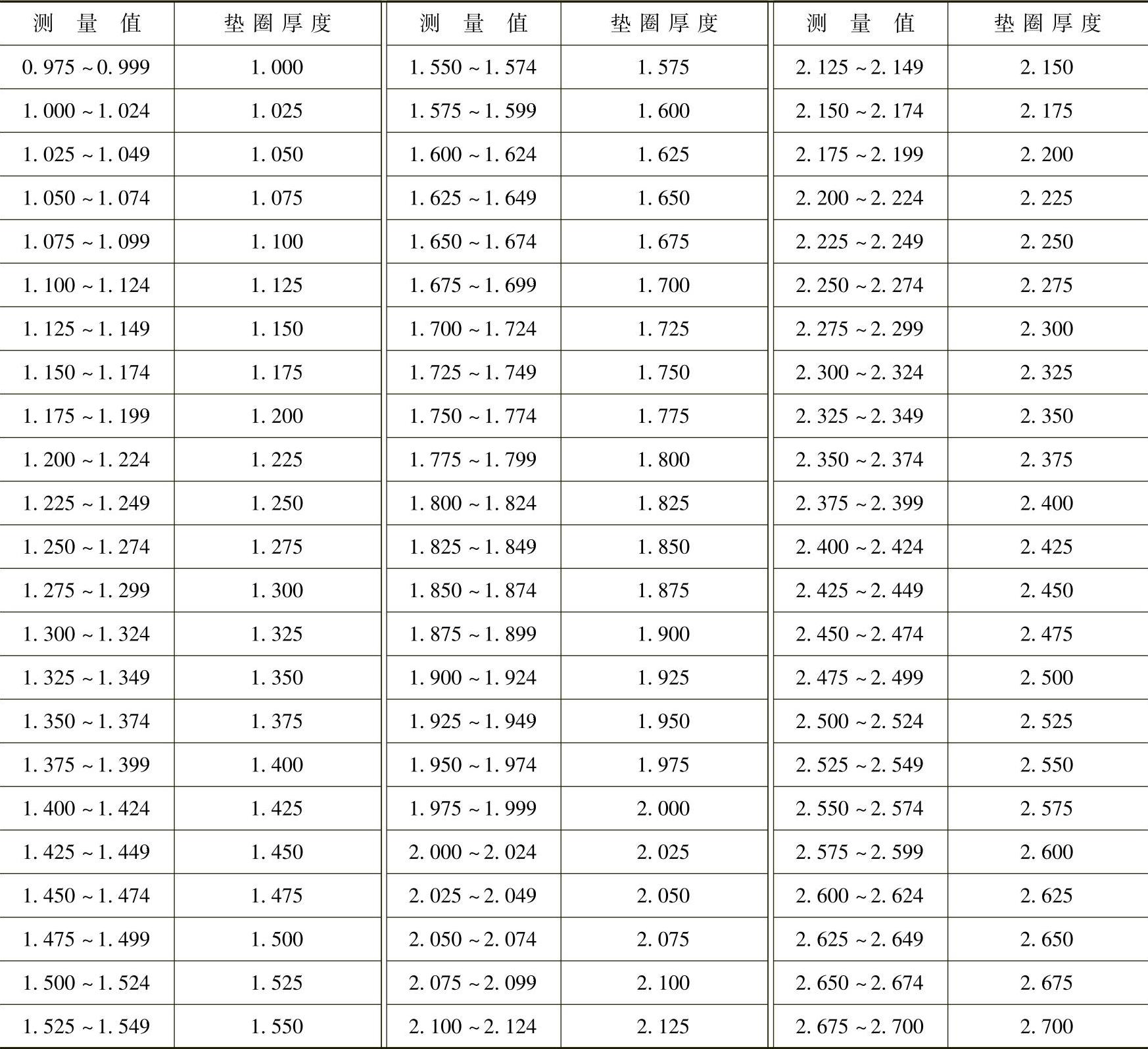

(1)调整行星轮支架的间隙 行星轮机构部件分解图如图3-36所示,测量行星轮支架的间隙时,需安装好除图中调整垫圈17之外的所有部件,紧固小输入轴螺栓至19~30N·m。按图3-37所示,安装千分表,以1mm的预紧量将千分表安装到螺栓头中间,用力压小输入轴并测量读数值,根据测量值选择合适的调整垫片,调整垫片的规格见表3-14。

图3-36 行星轮机构部件分解图

1—主动轮(齿圈) 2、4、8、11、18—垫圈 3、9、12、14、15—滚针轴承 5—密封圈 6—行星轮支架 7—变速器壳体 10—大太阳轮 13—大输入轴 16—小输入轴 17—调整垫圈 19—小输入轴螺栓

表3-14 调整垫片的规格 (单位:mm)

示例:测量值2.00mm,则从表中可知,需选择厚度为1.7mm的调整垫片。将已确定厚度的调整垫圈3、垫圈2及螺栓1(见图3-33)安装到小输入轴上,拧紧力矩为30N·m。安装完毕后,再次测量行星轮支架,如图3-37所示,确保间隙在规定值范围0.23~0.37mm。

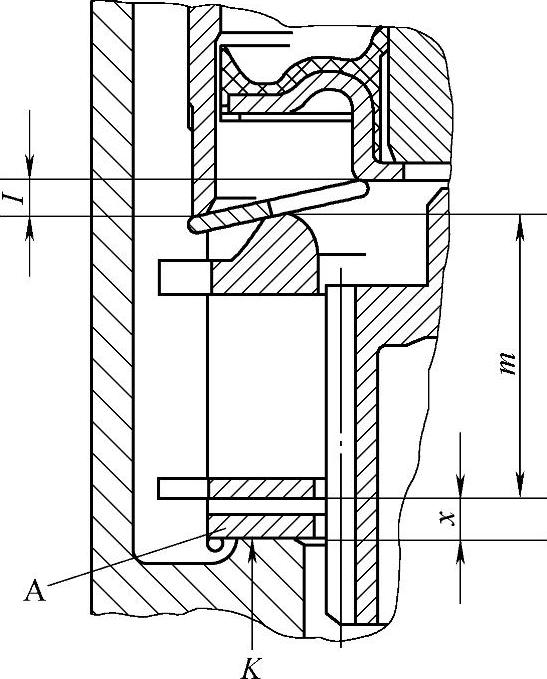

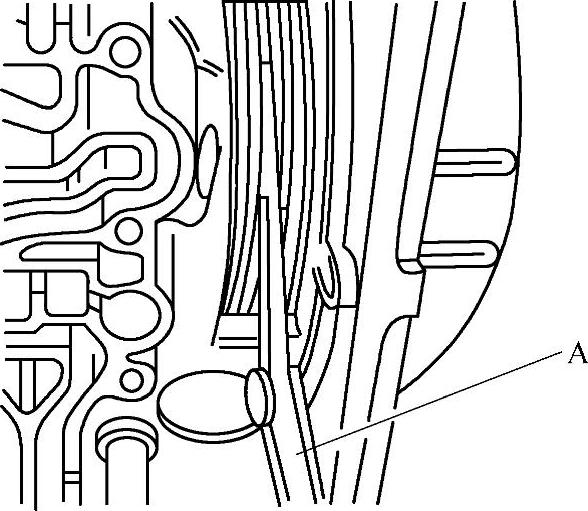

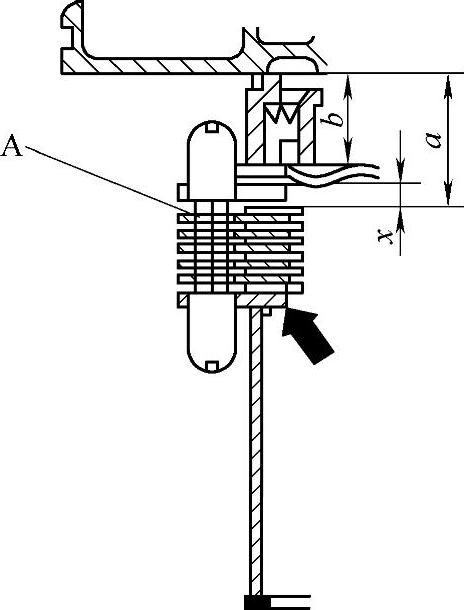

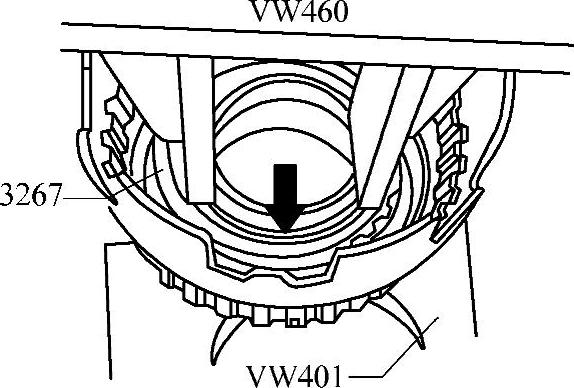

(2)调整倒档制动器B1的间隙 倒档制动器的零部件分解图如图3-28所示,其中垫圈8为调整垫圈。间隙测量示意图如图3-38所示。

图3-37 测量行星支架的间隙

图3-38 倒档制动器B1间隙测量示意图

A—调整垫圈 x—测量间隙尺寸 I—单向离合器内活塞位置 m—带压盘的片组厚度 K—恒定值(26.8mm,由变速器的结构确定)

根据图3-38所示的测量原则,则有x=K+I/2-m。测量步骤如下:

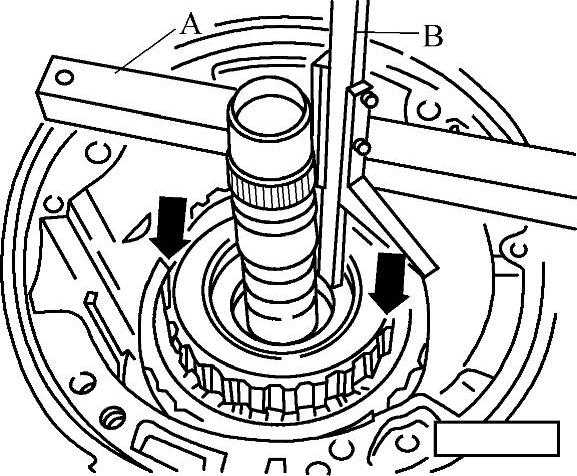

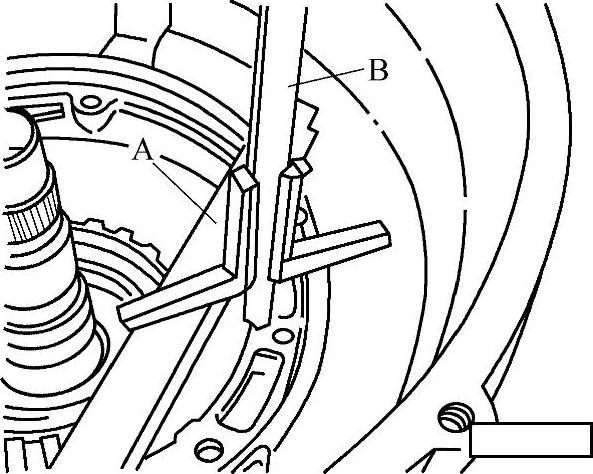

1)尺寸I的确定:如图3-39所示,按箭头方向将活塞压到挡块处,将导板A放到单向离合器的外环上,用深度卡尺B测量活塞内棱。

示例:测量值为51.8mm,导板厚度为48.2mm,则I=51.8mm-48.2mm=3.6mm。

2)尺寸m的确定:如图3-40所示,将导板A放到压板上,按图中箭头方向压缩带压板的片组并用深度卡尺B测量厚度。

图3-39 确定尺寸I

图3-40 确定尺寸m

示例:测量值为73.5mm,导板厚度为48.2mm,则m=73.5mm-48.2mm=25.3mm。

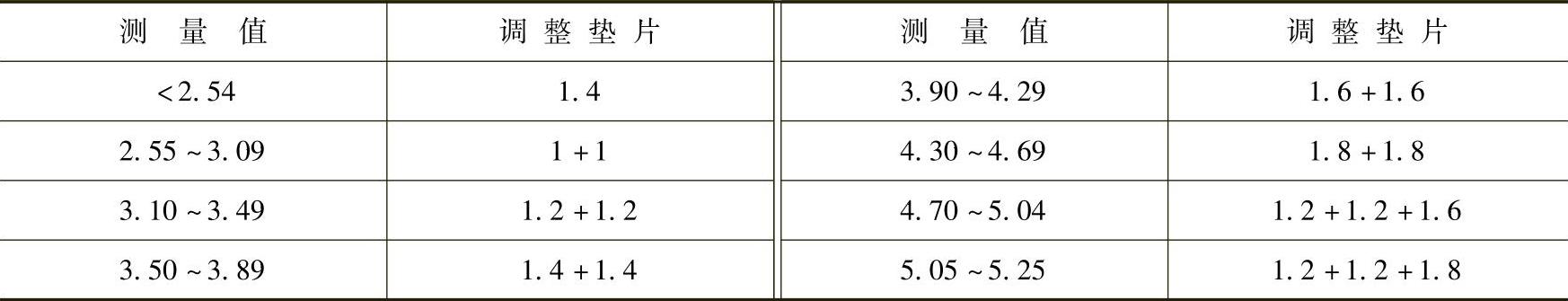

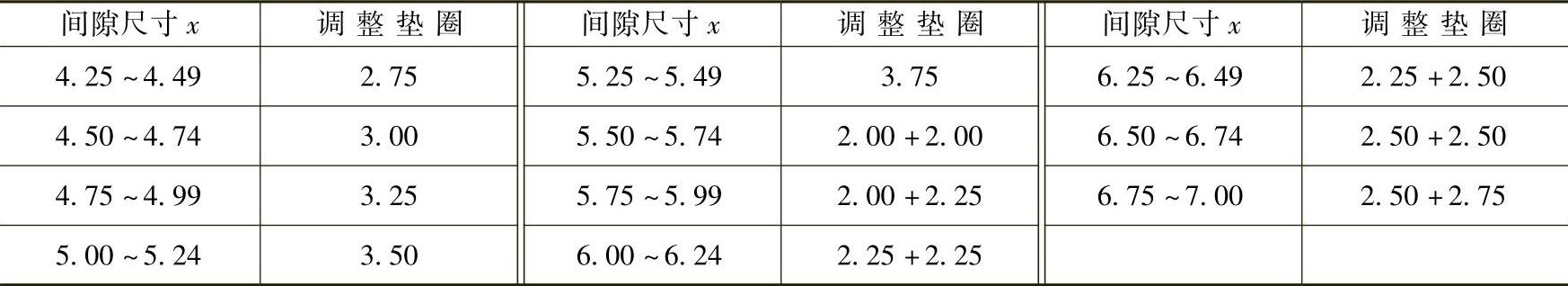

3)计算间隙尺寸,选择调整垫片:x=K+I/2-m=26.8mm+3.6/2mm-25.3mm=3.3mm,根据测量间隙值确定调整垫圈厚度,见表3-15。确定调整垫圈厚度后,如图3-41所示,装配制动器B1并测量间隙值,规定值为1.20~1.80mm。

表3-15 调整垫圈规格 (单位:mm)

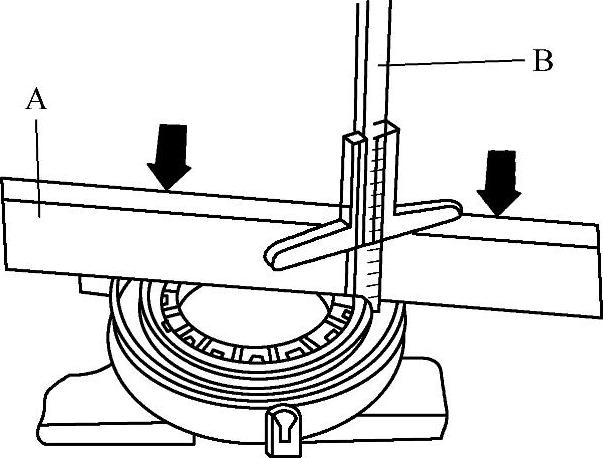

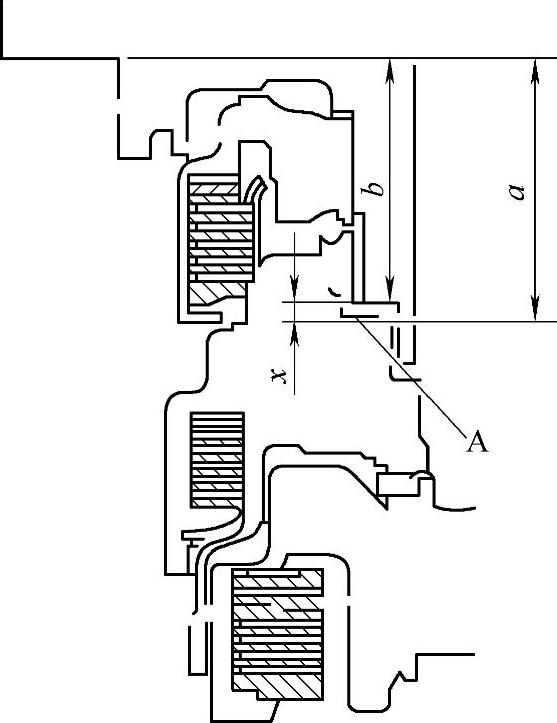

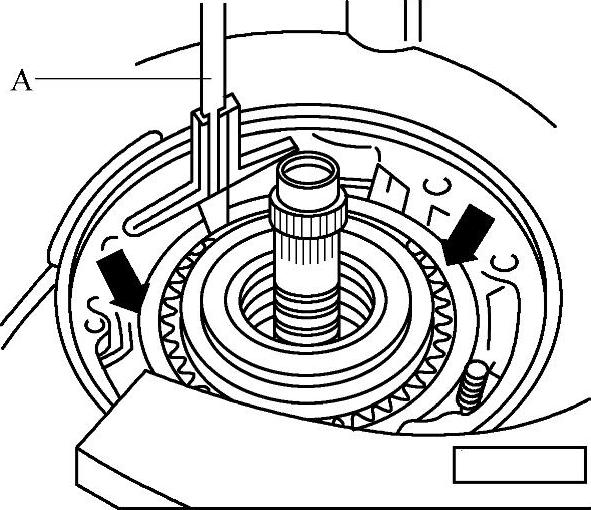

(3)调整离合器K1和K2的间隙 图3-25所示为离合器K2、K1、K3部件分解图,图中部件2是间隙调整垫圈。间隙测量示意图如图3-42所示,图中A为调整垫圈,x为测量间隙值,则x=a-b。

图3-41 测量制动器B1的间隙

图3-42 间隙测量示意图

测量步骤如下:

1)确定尺寸a:如图3-43所示,将导板A放到变速器壳体上,按箭头方向压下离合器K1并用深度卡尺B测量,示例:测量值为88.5mm。如图3-44所示,用深度卡尺B测量变速器壳体上的油泵法兰,示例:测量值为34.3mm。则a=88.5mm-34.3mm=54.2mm。

图3-43 确定尺寸a(一)

图3-44 确定尺寸a(二)

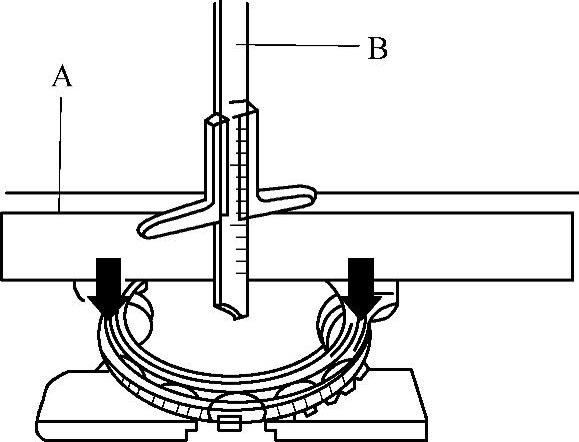

2)确定尺寸b:如图3-45所示,将导板装到导轮支座(箭头所示)上,用深度卡尺测量油泵法兰密封垫,示例:测量值70.5mm,法兰厚度为19.5mm,则b=70.5mm-19.5mm=51.0mm。

3)计算间隙尺寸,选择调整垫圈:x=a-b=54.2mm-51.0mm=3.2mm。根据测量间隙值确定调整垫圈厚度,见表3-16。

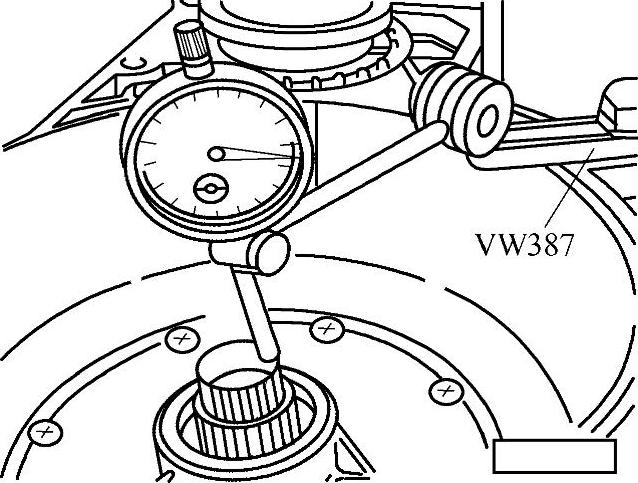

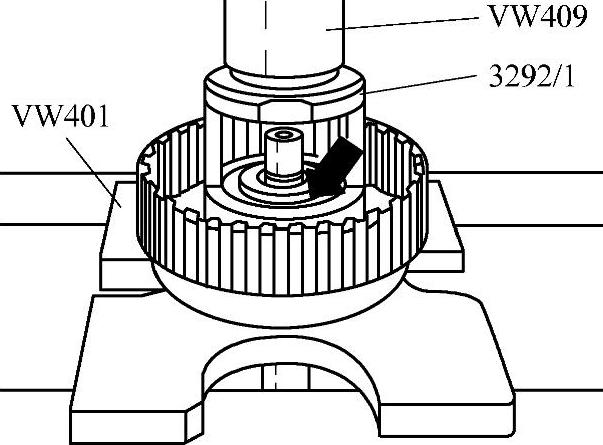

4)测量离合器间隙。只有安装变速器油泵后才能测量离合器间隙,如图3-46所示,将千分表支座固定到变速器壳体上,并以1mm预紧量将千分表装到涡轮轴上,将千分表置0,移动涡轮轴并读出测量值,规定间隙值为0.5~1.2mm。

图3-45 确定尺寸b

图3-46 测量离合器间隙

表3-16 调整垫片规格 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

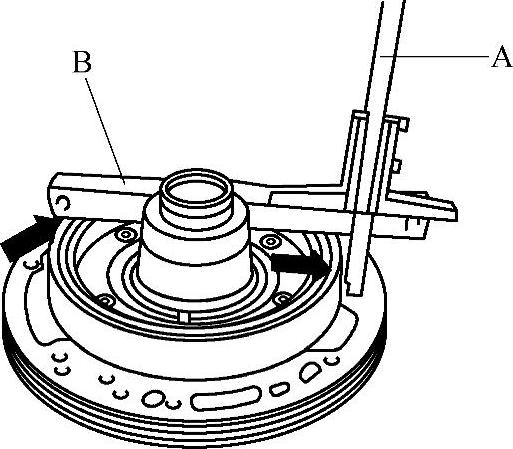

(4)调整2档和4档制动器B2的间隙 制动器B2的部件分解图如图3-24所示,调整垫圈厚度确定示意图如图3-47所示,图中A为调隙外片,箭头所指是第一个外片,厚度固定为3mm,则间隙值x=a-b=3.2mm。

1)确定尺寸a:如图3-48所示,从变速器壳体上油泵法兰处用深度卡尺A测量最后一个内片厚度,示例a=30.2mm。

2)确定尺寸b:如图3-49所示,将导板B安装到导轮支架下部(箭头所示),用深度卡尺A测量油泵法兰密封圈,示例:测量值为40.1mm,导板厚度为19.5mm,则b=40.1mm-19.5mm=20.6mm。

3)计算间隙尺寸,选择调整垫圈:x=a-b-3.2mm=30.2mm-20.6mm-3.2mm=6.4mm。根据测量间隙值确定调整垫片厚度,见表3-17。

图3-47 间隙测量示意图

图3-48 确定尺寸a

图3-49 确定尺寸b

表3-17 调整垫圈规格 (单位:mm)

5.离合器K1、K2、K3的分解、检查与组装

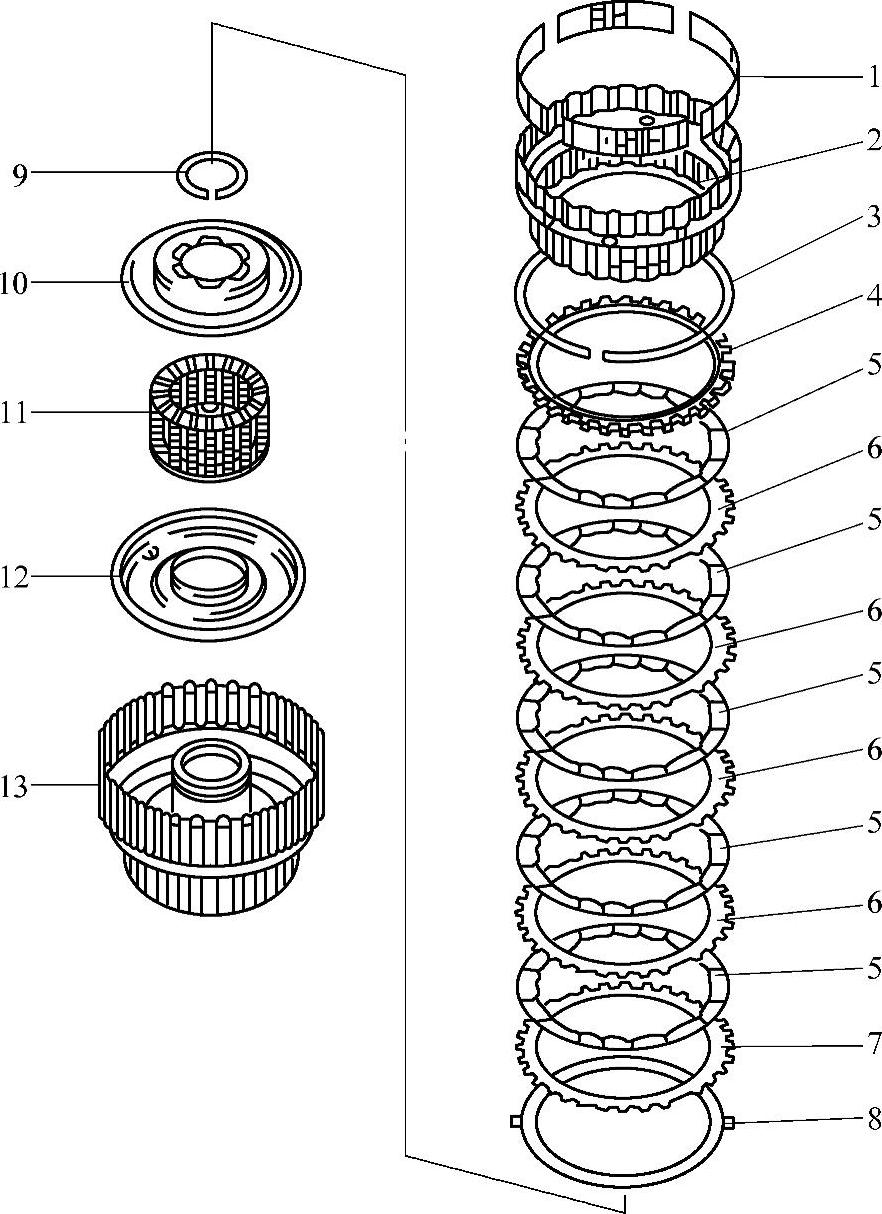

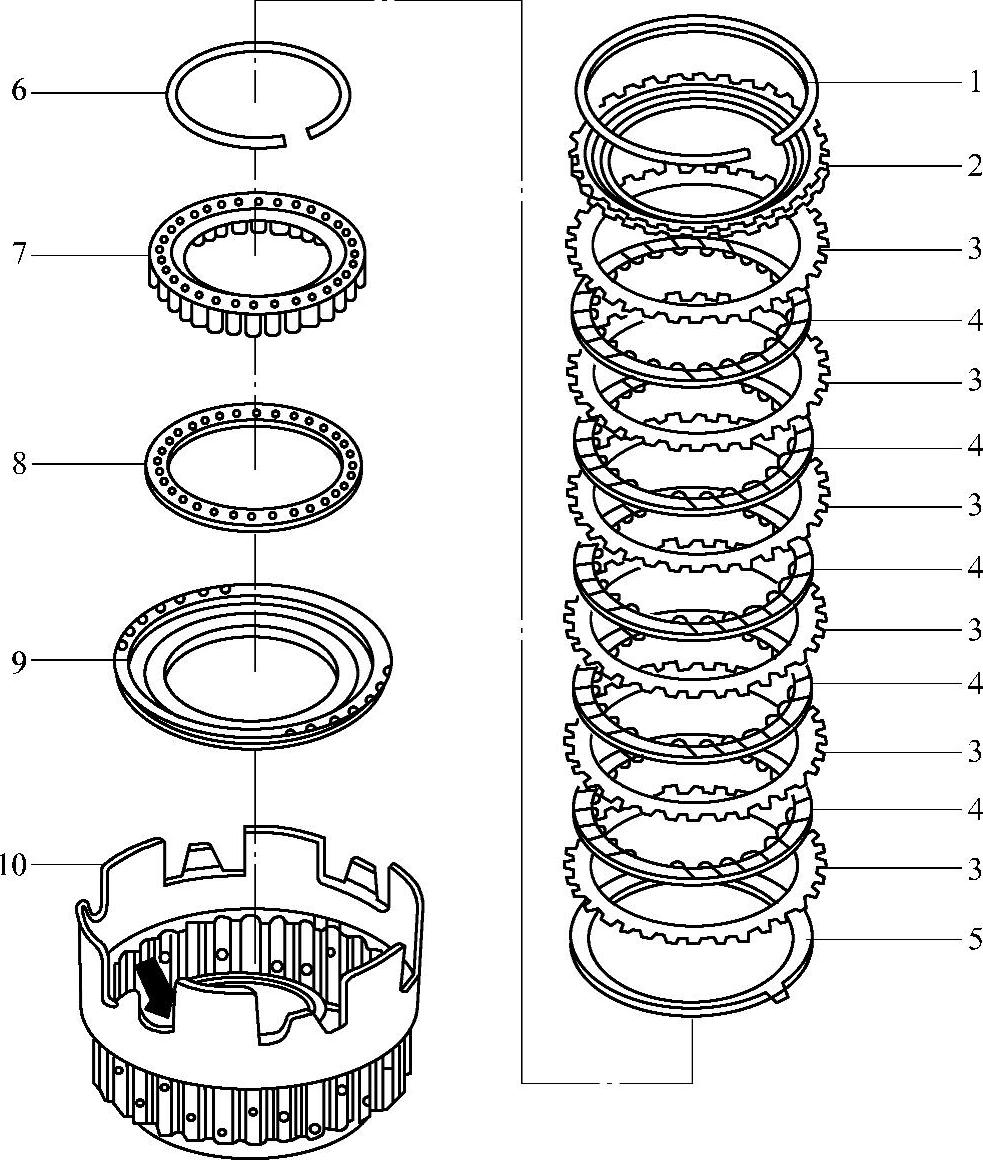

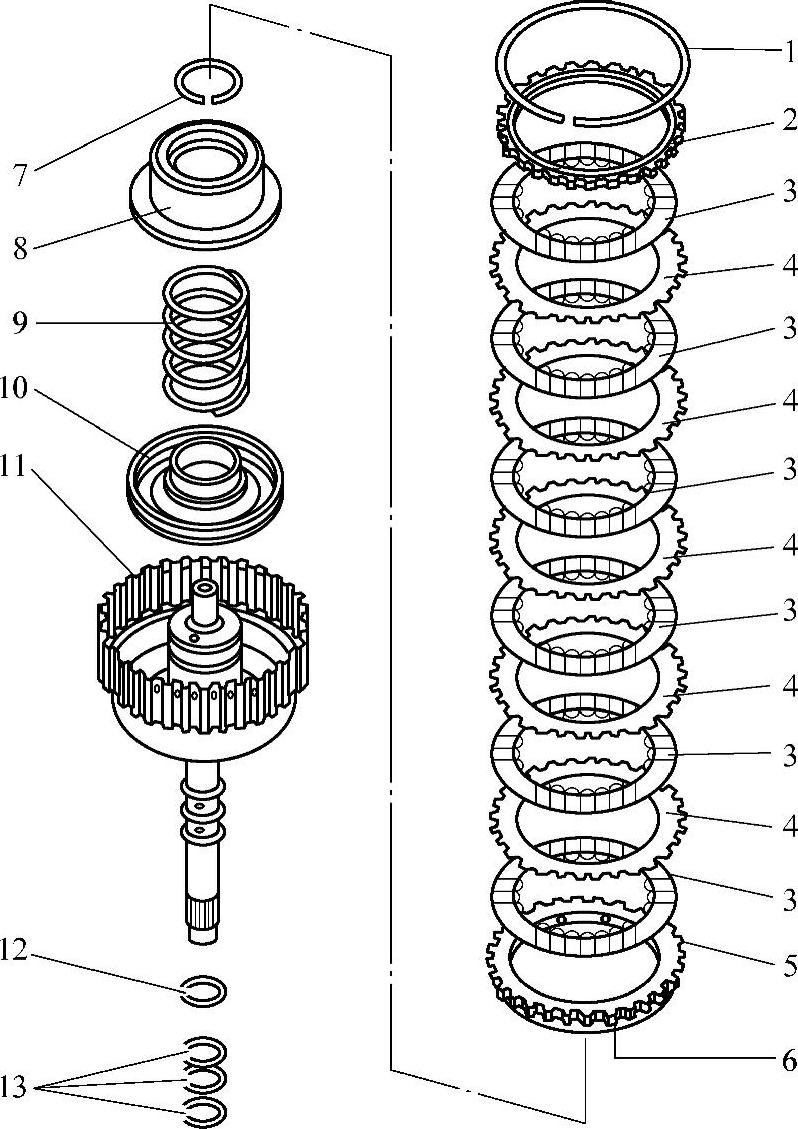

(1)分解与组装1-3档离合器K1离合器K1的部件分解图如图3-50所示,分解后检查离合器摩擦片是否有烧损、剥落,钢片是否有烧损变形。离合器K1的装配比较特殊,拆装需注意如下事项:

1)拆装离合器K1活塞回位弹簧的弹性挡圈:如图3-51所示,用图示专用工具或适当的工具压缩带弹性垫圈的活塞盖,直至图中箭头所示的弹性挡圈能够取出或进入槽内。

2)组装离合器K1内片支架:离合器K1要分两部分组装,如图3-52所示,先将压盘a、内片b和外片c装到内片支架,压盘a的光滑面朝向内片,阶梯面朝向内片支架,将带棱的立式轴向推力轴承装配到位,并且需注意图中箭头所示的轴向止推垫的装配定位。

图3-50 离合器K1部件分解图

1—立式推力轴承 2—内片支架 3、9—弹性挡圈 4—压盘 5—内片 6—外片(1.5mm) 7—外片(2.0mm) 8—波形弹簧 10—活塞盖 11—弹簧垫圈 12—活塞 13—离合器壳

图3-51 拆卸弹性挡圈

图3-52 组装内片支架

3)将其余的内、外片装入离合器壳:如图3-53所示,将波形弹簧垫圈(图3-50中部件8)安装到离合器壳13中,再装上2mm厚的外片7,装上其他的内、外片。

4)将内片支架装入离合器壳:如图3-54所示,稍抬起内片支架,以便安装弹性卡簧。

图3-53 将其余的内、外片装入离合器壳

图3-54 将内片支架装入离合器壳

图3-55 离合器K2部件分解图

1、6—弹性挡圈 2—压盘 3—外片 4—内片 5—波形弹簧垫圈 7—弹簧支承板 8—弹簧支承圈 9—活塞 10—离合器壳

(2)分解和组装倒档离合器K2 倒档离合器K2部件分解图如图3-55所示,分解后检查离合器摩擦片是否有烧损、剥落,钢片是否有烧损变形。拆装离合器活塞回位弹簧弹性挡圈时,用专用工具或合适的工具压缩回位弹簧支承板,直到可以拆装弹性挡圈。注意拆装时不要损坏球阀,如图3-56中箭头所示。安装后需检查弹簧支承板是否位于轮毂的中间。

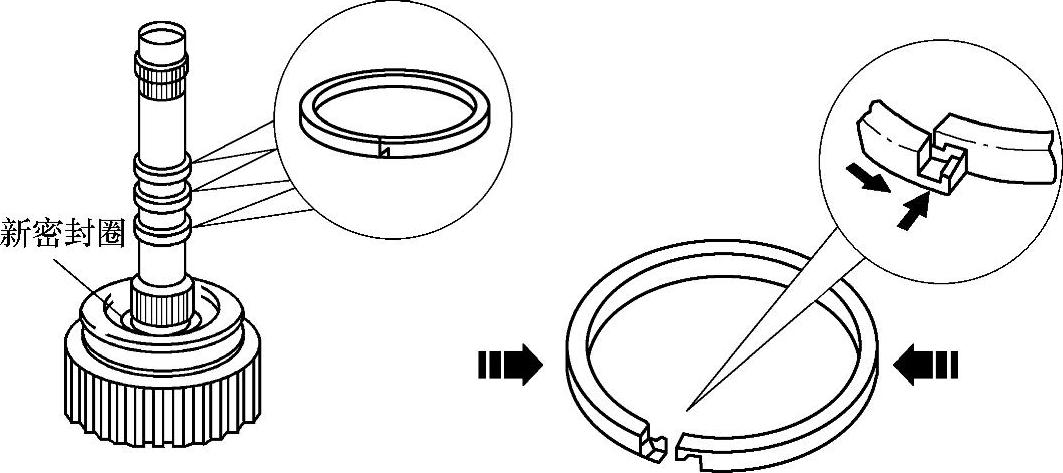

(3)分解和组装带涡轮轴的4档离合器K3 4档离合器K3的部件分解图如图3-57所示,分解后检查摩擦片是否有烧损、剥落,钢片是否有烧损变形,如图3-58所示。拆装离合器活塞回位弹簧弹性挡圈时,用专用工具或合适的工具压缩回位弹簧支承板,直到可以拆装弹性挡圈。在涡轮轴上安装有活塞密封环,检查是否有损坏,安装时需注意将活塞环的开口挂上。另外,在组装离合器K2时,需更换图3-57中密封圈12,将新的密封圈安装到涡轮轴槽中,位置如图3-59所示。

图3-56 拆装K2活塞回位弹簧弹性挡圈

图3-58 拆装K3活塞回位弹簧弹性挡圈

图3-57 离合器K3部件分解图

1、7—弹性挡圈 2—压盘 3—内片 4—外片 5—压板 6—波形弹簧垫圈 8—活塞盖 9—弹簧 10—活塞 11—带涡轮轴的离合器壳 12—圆形密封圈 13—活塞环

图3-59 检查、更换涡轮轴上的活塞环与密封圈

6.滑阀箱的拆装

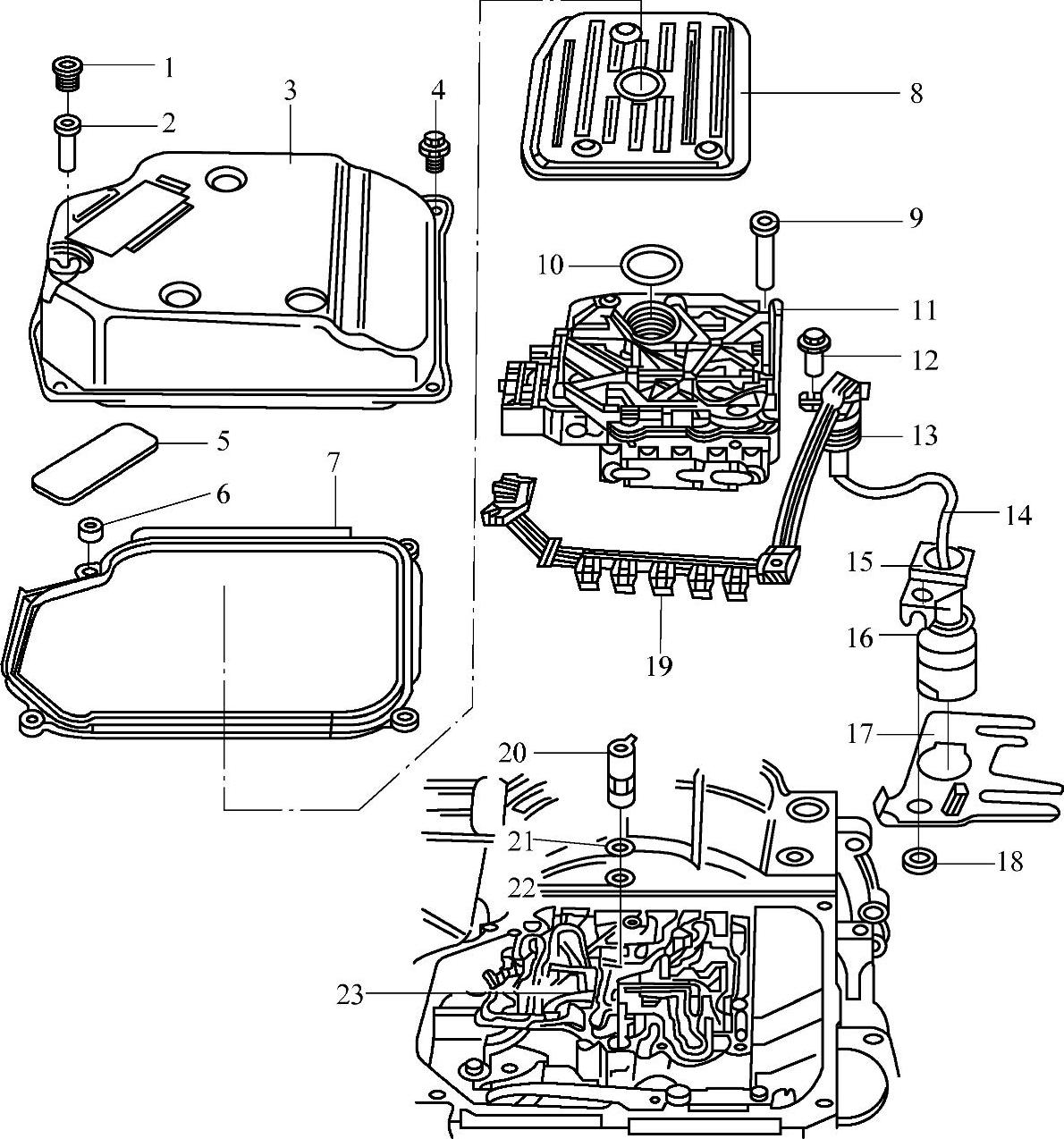

滑阀箱部件分解图如图3-60所示。滑阀箱的拆装注意如下事项:

图3-60 滑阀箱部件分解图

1—换油螺塞 2—溢流管 3—油底壳 4、9、12—螺栓 5—磁铁 6—隔套 7、10、20、21、22—密封圈 8—滤清器 11—滑阀箱 13—线束套管 14—传输线 15、17—固定夹 16—传输线插头 18—螺母 19—电磁阀插头 23—手动阀操纵杆

1)将机油收集器放在变速器下面,拆卸螺塞,拆下溢流管,泄放自动变速器油。然后安装溢流管,并将其拧至台肩处。更换油塞上的密封垫,装复油塞。

2)拆卸变速器油底壳。

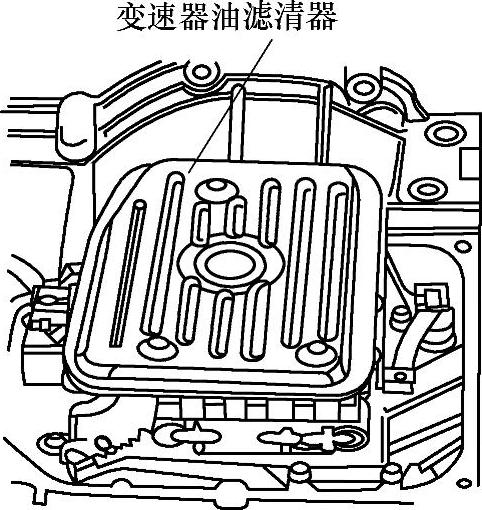

3)拆卸自动变速器油滤清器,如图3-61所示。

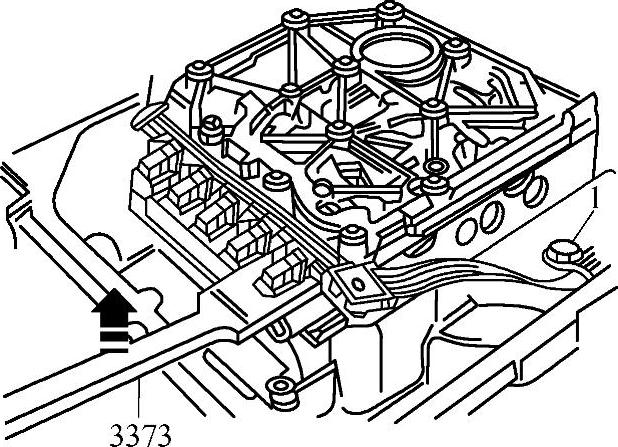

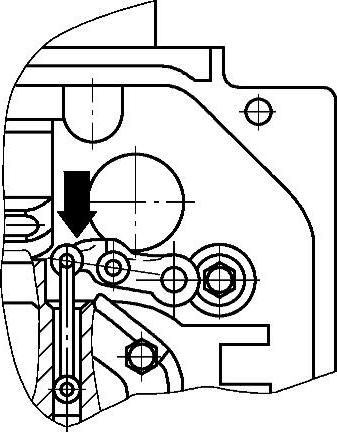

4)如图3-62所示,用专用工具3373插入电磁阀插头上并插到底,按图中箭头方向取出电磁阀插头,拆下固定螺栓。

5)往外拉出手动阀,断开操纵杆。

6)拆卸滑阀箱固定螺栓,取下滑阀箱。

7)如需拆卸单向离合器,需拆下制动器B1密封圈,如图3-21中箭头所示,否则,可能损坏密封圈或单向离合器。

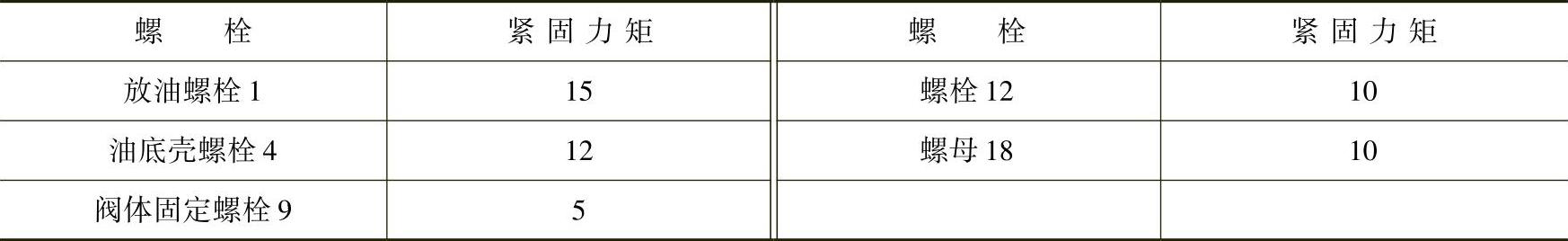

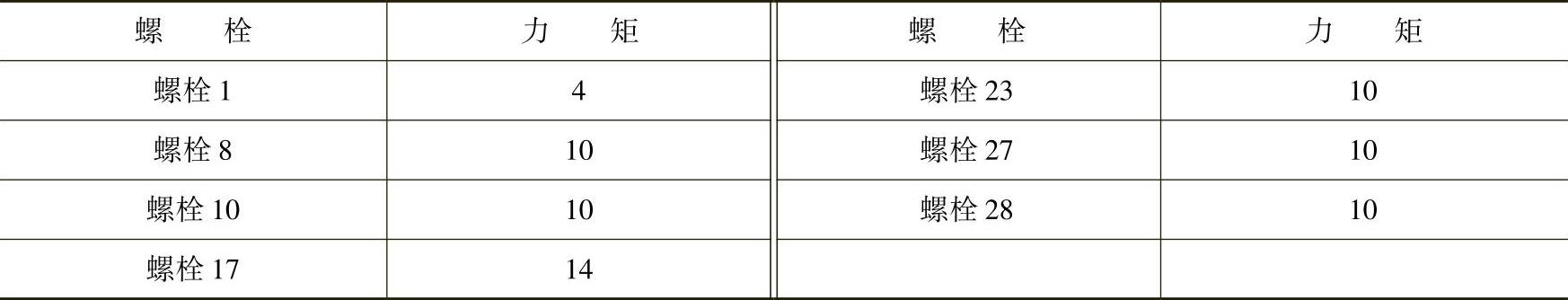

8)装配注意事项:安装滑阀箱时,按拆卸的相反顺序进行,需更换图3-60中所示油塞密封圈、变速器油底密封圈7、变速器油滤清器密封圈10、线束套管13、制动器B1密封圈21和22。装配手动阀时,带台阶的一面朝向操纵杆,安装后需调整手动阀操纵杆,方法如图3-63所示。将变速杆拨至P位,将带手动阀的操纵杆插入滑阀箱并插到底,然后紧固图中箭头所示的固定螺栓,滑阀箱相关部件的螺栓紧固力矩见表3-18。

图3-61 拆卸自动变速器油滤清器

图3-62 拆卸传输线

图3-63 调整手动阀操纵杆

表3-18 滑阀箱部件螺栓紧固力矩 (单位:N·m)

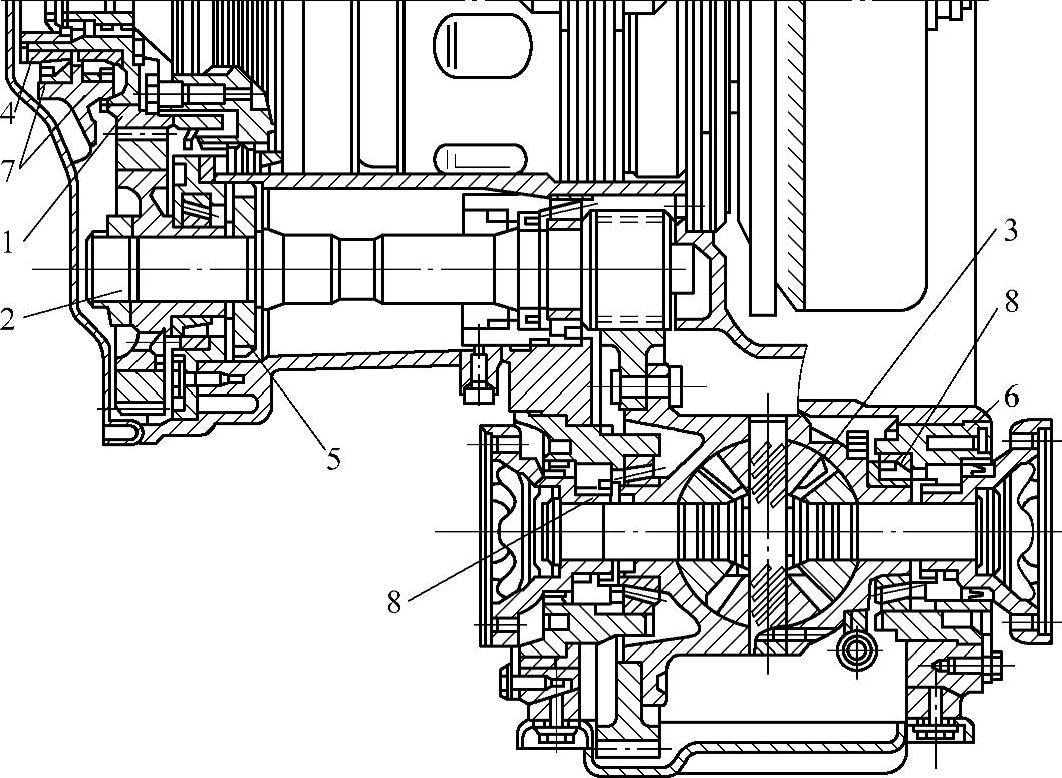

7.主传动部件的拆装

主传动部件包括变速机构、小齿轮、差速器与主减速器等部件。变速机构包括换档执行元件和行星轮机构,其拆装步骤见有关内容,下面介绍主传动其他部件的拆装。

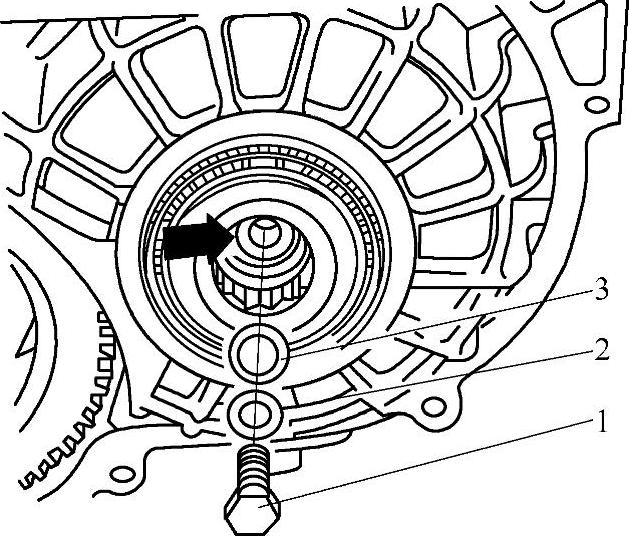

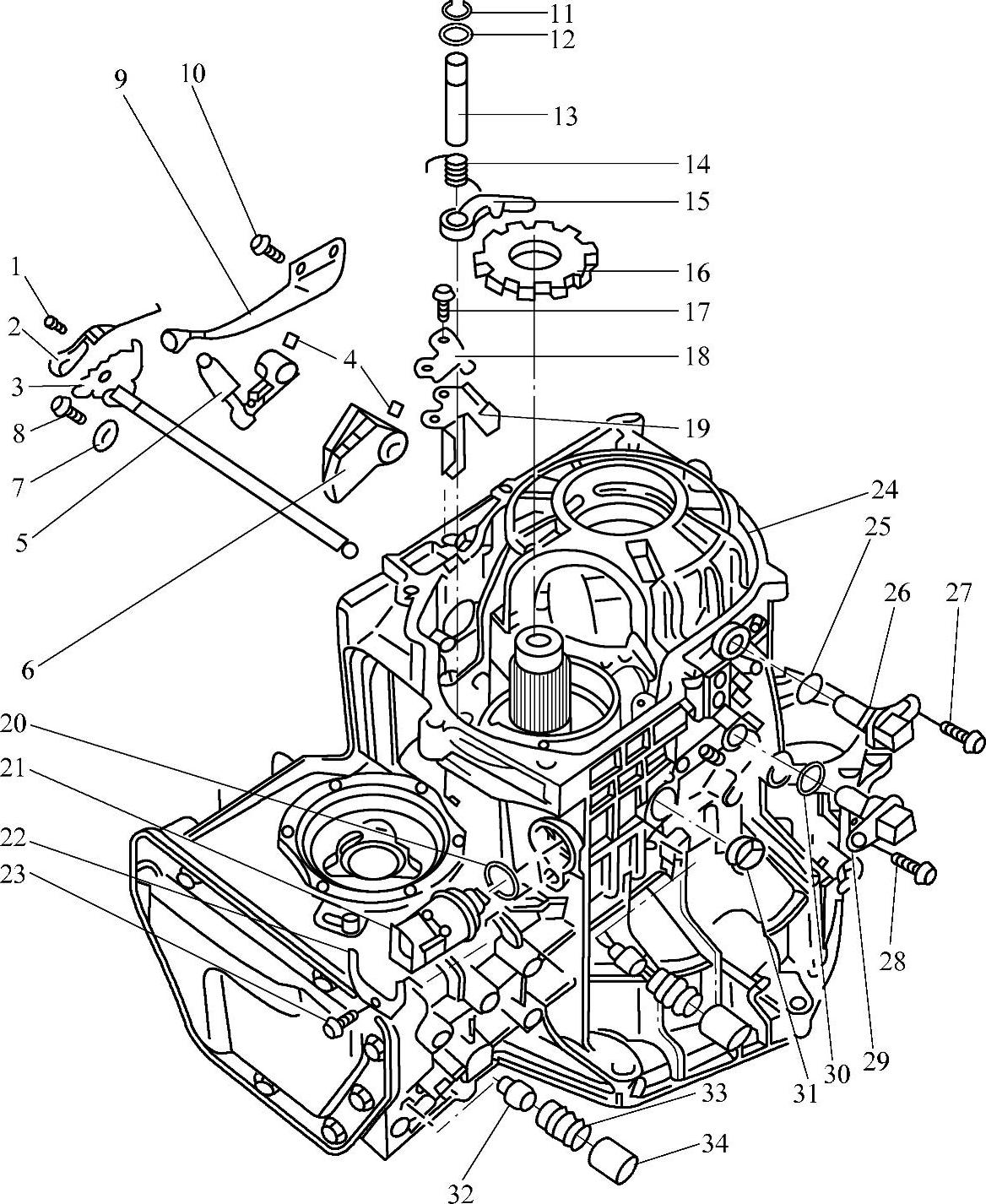

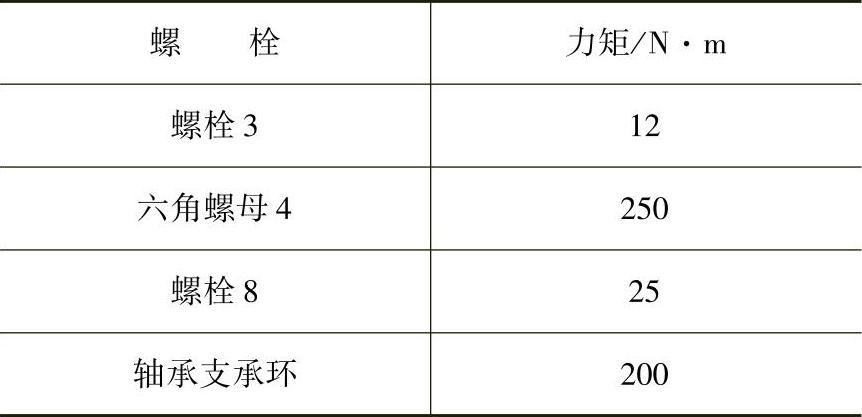

(1)停车锁止装置分解和组装 在拆卸主传动部件时,需先拆卸停车锁止装置的相关部件,如图3-64所示。停车锁止装置螺栓紧固力矩见表3-19。

表3-19 停车锁止装置螺栓紧固力矩 (单位:N·m)

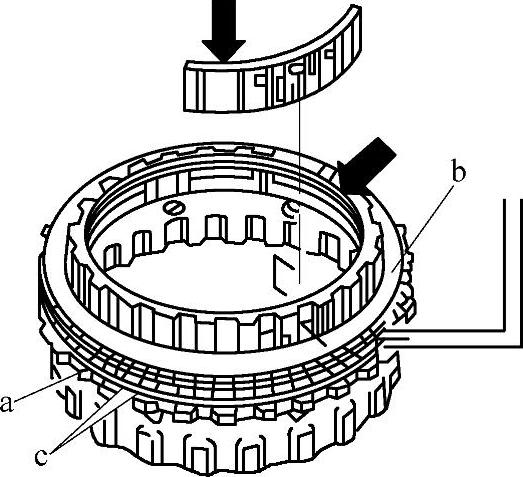

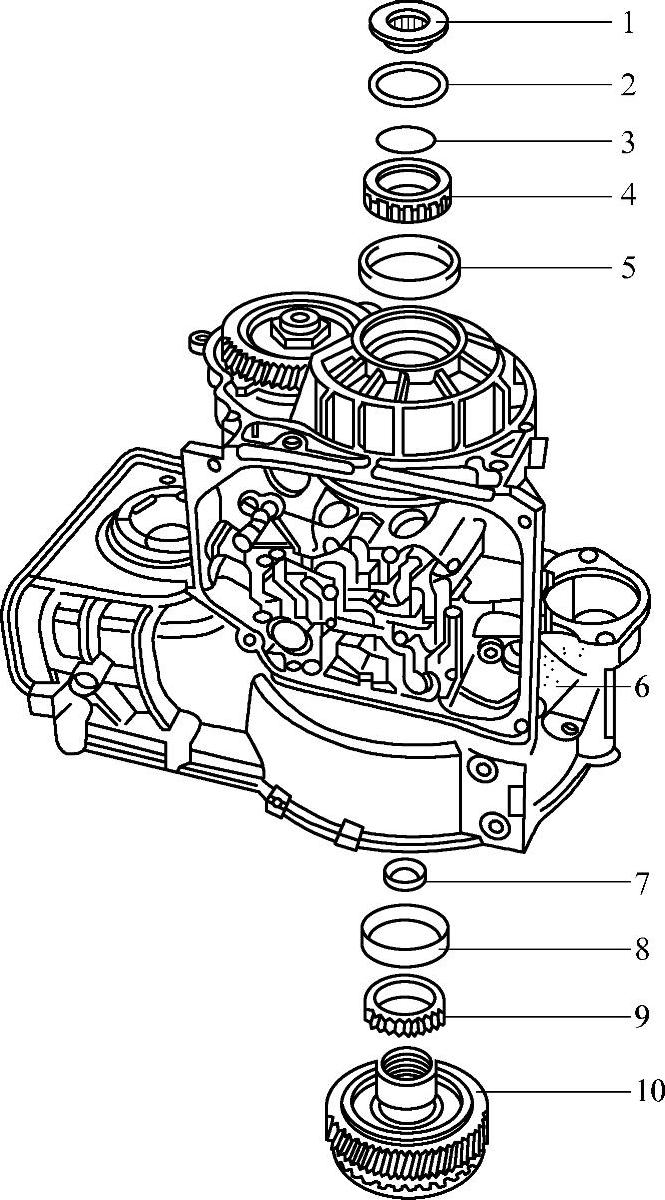

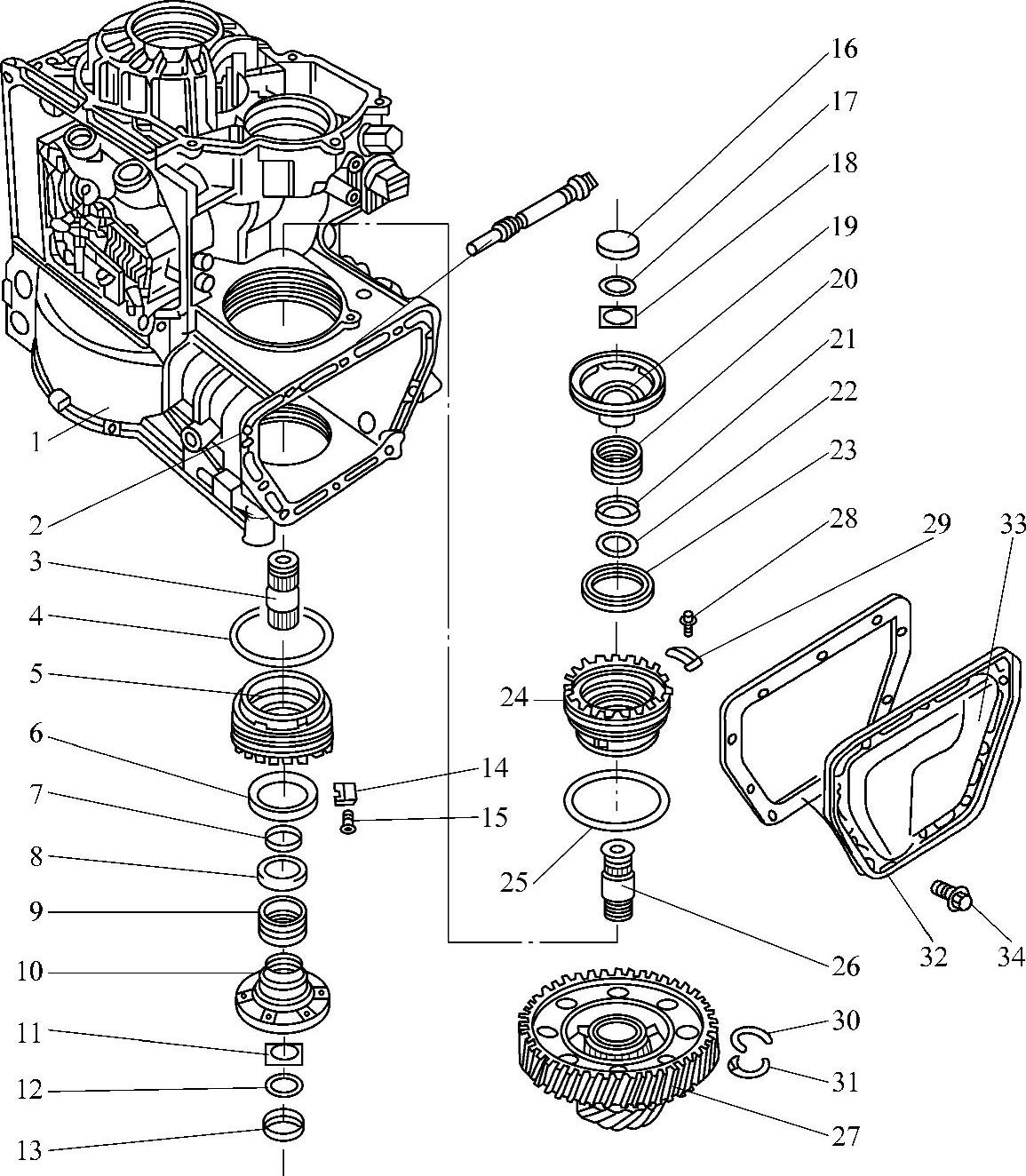

(2)主动轮拆装(齿圈) 主动轮部件分解图如图3-65所示。拆装主动轮注意事项:

1)拆装主动轮时,不需拆下小齿轮轴和差速器。拆装紧固螺栓1时,可挂上停车锁止装置。安装紧固螺栓1前,先装上推力滚针轴承7,紧固力矩为250N·m。

2)安装碟形弹簧2时,凸起面朝向紧固螺栓1。

3)安装圆锥滚子轴承内圈4时,应在图3-66中箭头所示处涂密封胶,密封胶的大众零件号为AMV185101A1。

4)圆锥滚子轴承外圈5、8可用冲子敲出,用专用工具20—205或合适的工具压入,压入前涂密封胶。

5)安装推力滚针轴承7时,扁平面朝向主动轮,安装紧固螺栓1前先安装推力滚针轴承7。

图3-64 停车锁止装置部件分解图

1、8、10、17、23、27、28—螺栓 2—手动阀操纵杆 3—带换档扇形板的选档换档轴 4—紧固套 5—推杆 6—切口扇形板 7—安全垫圈 9—换档扇形板弹簧 11—弹性挡圈 12—垫圈 13—带槽杠杆轴 14—回位弹簧 15—带槽杠杆 16—停车锁止齿轮 18—支撑板 19—导板 20、25、30、31—密封圈 21—多功能开关 22—支架 24—变速器壳体 26—车速传感器G68 29—变速器转速传感器G38 32—通风管 33—通风轴 34—盖

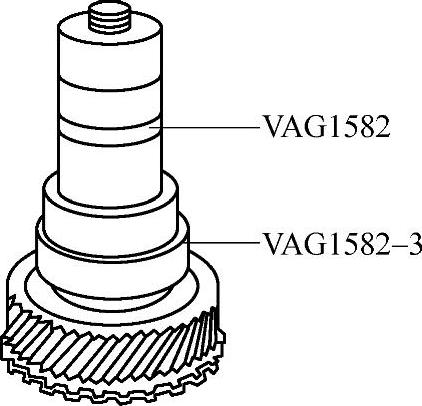

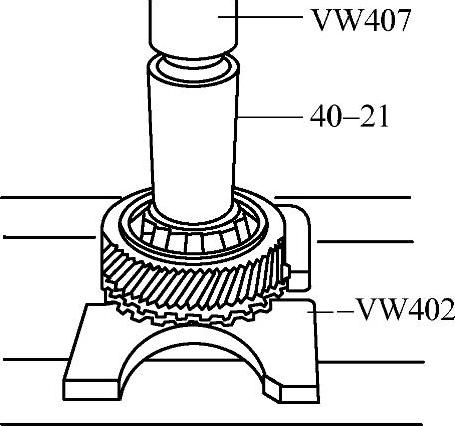

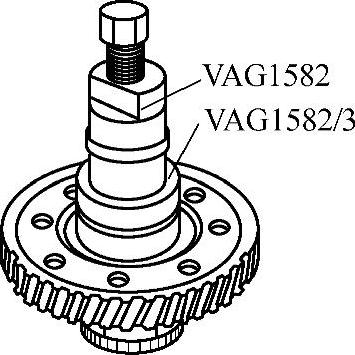

6)圆锥滚子轴承内圈9的拆卸方法及使用工具如图3-67所示,安装如图3-68所示,安装圆锥滚子轴承内圈9时也应涂密封胶。为防止损坏主动轮,应在主动轮下面放置一垫板。

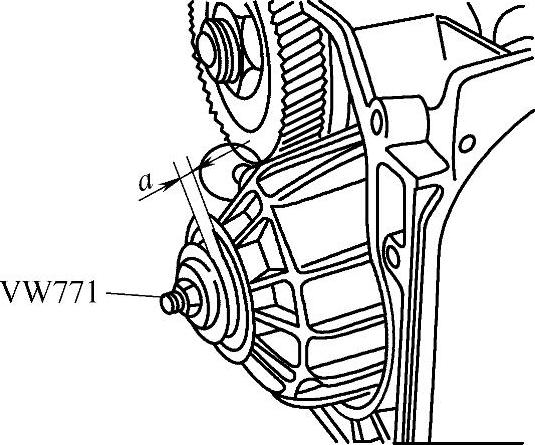

7)更换主动轮时,也一同更换从动轮,并调整行星轮支架的间隙,在主动轮上安装着车速传感器G68的脉冲轮,见相关内容。主动轮的拆卸如图3-69所示,先不拆碟形弹簧、调整垫圈和推力滚针轴承,拧上紧固螺栓,使紧固螺栓和圆锥滚子轴承间有a=3mm的间隙。用专用工具VW771将主动轮压出至圆锥滚子轴承的台肩处,然后拆下VW771和主动轴。

图3-65 主动轮部件分解图

1—紧固螺栓 2—碟形弹簧 3—调整垫圈 4、9—圆锥滚子轴承内圈 5、8—圆锥滚子轴承外圈 6—变速器壳体 7—推力滚针轴承 10—主动轮

图3-66 圆锥滚子轴承内圈涂密封胶

图3-67 拆卸圆锥滚子轴承

图3-68 安装圆锥滚子轴承

图3-69 主动轮的拆卸

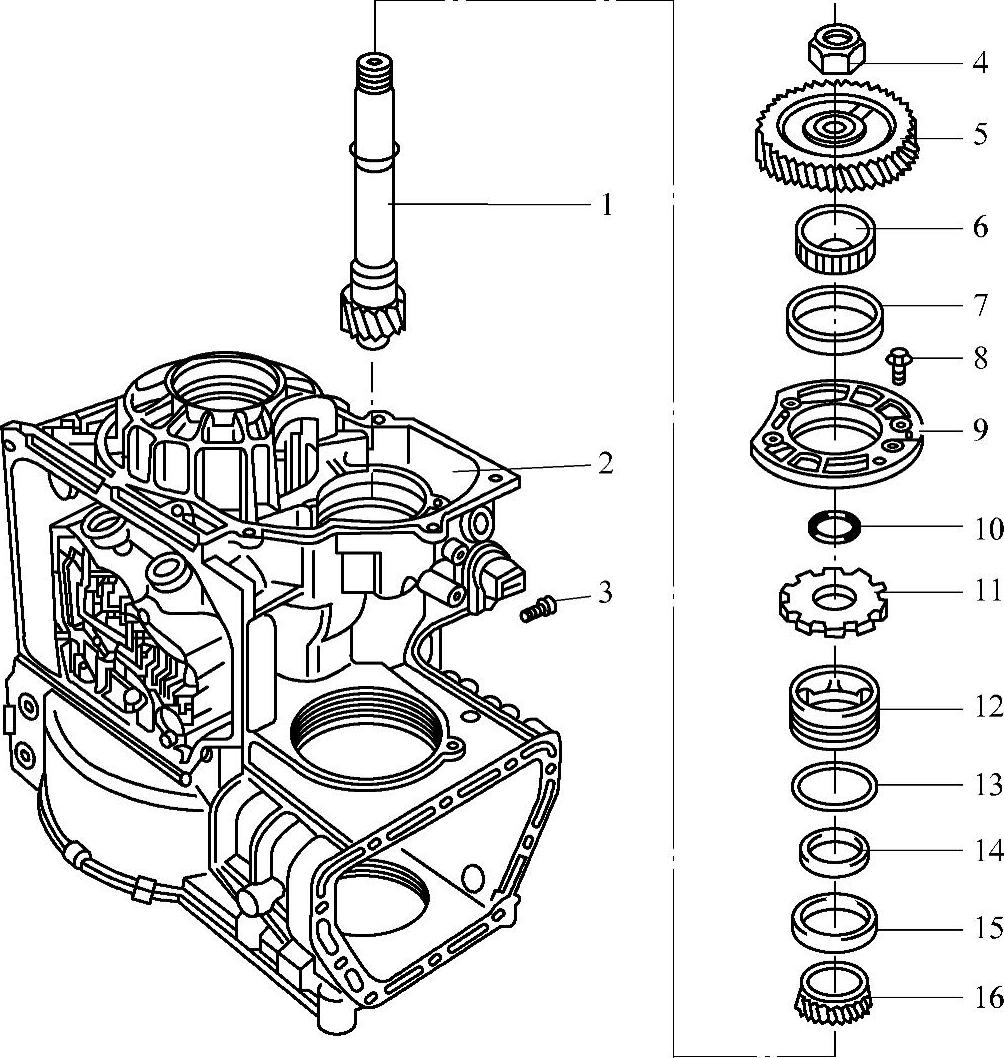

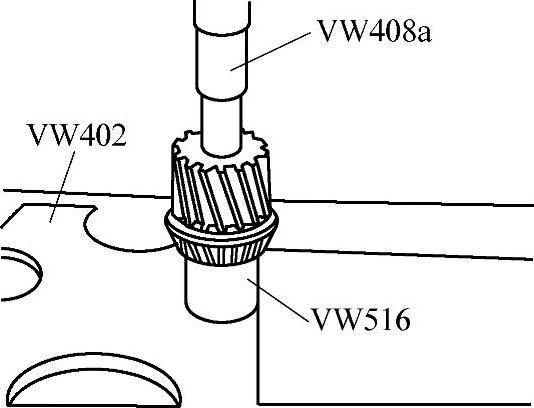

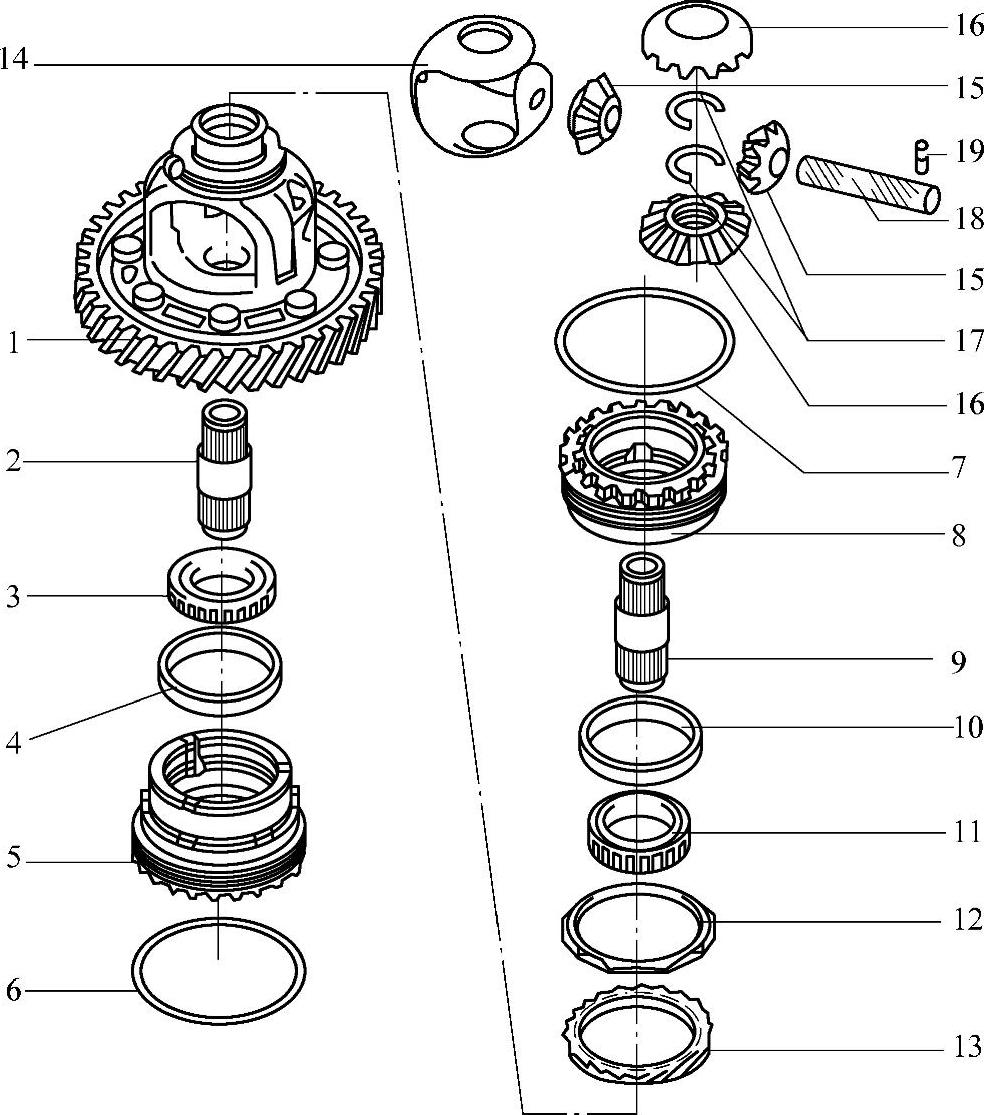

(3)拆装小齿轮轴 小齿轮轴及从动轮部分的分解如图3-70所示,拆装小齿轮轴及从动轮部件的注意事项如下:

1)先挂上停车锁止装置,再拆卸六角螺母4。

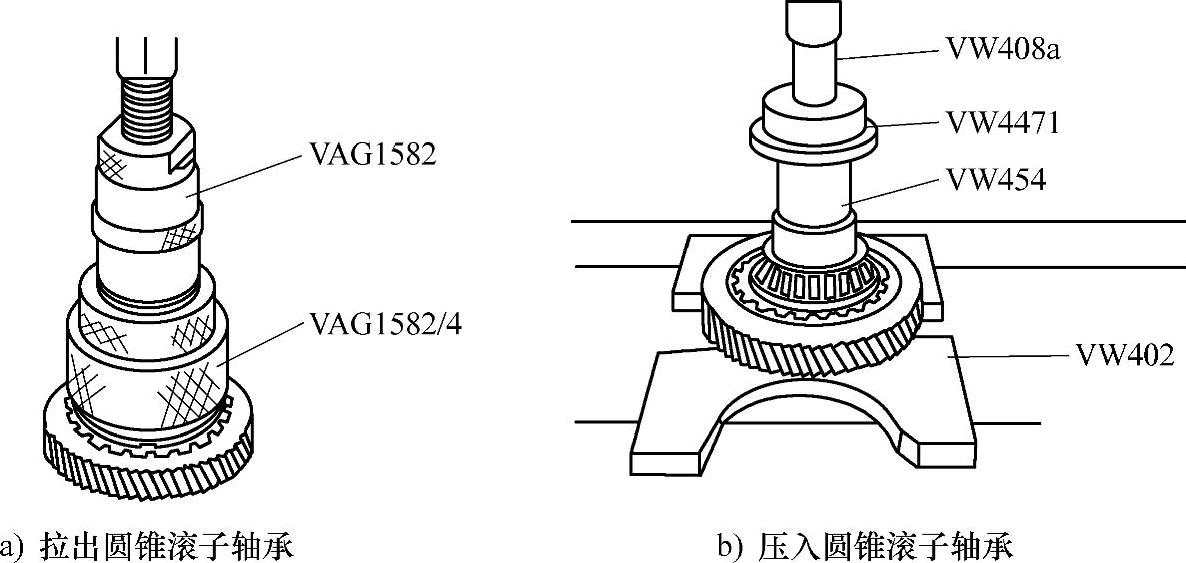

2)主、从动轮中如有任一损坏,需同时更换。用专用工具或合适的拉器拆卸从动轮,如图3-71所示。

图3-70 小齿轮轴及从动轮部件分解图

1—小齿轮轴 2—变速器壳体 3、8—螺栓 4—六角螺母 5—从动轮 6、16—圆锥滚子轴承 7、15—圆锥滚子轴承外圈 9—轴承盖 10—调整垫圈 11—停车锁止齿轮 12—轴承支撑环 13—密封圈 14—小齿轮轴密封圈

3)圆锥滚子轴承6的拉出与压入如图3-72所示。

4)可用冲头敲出圆锥滚子轴承外圈7,压入圆锥滚子轴承外圈如图3-73所示。

5)停车锁止齿轮11圆倒角面朝向小齿轮轴齿部。

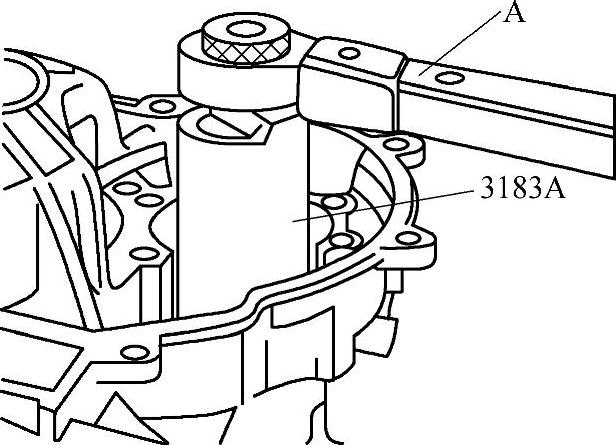

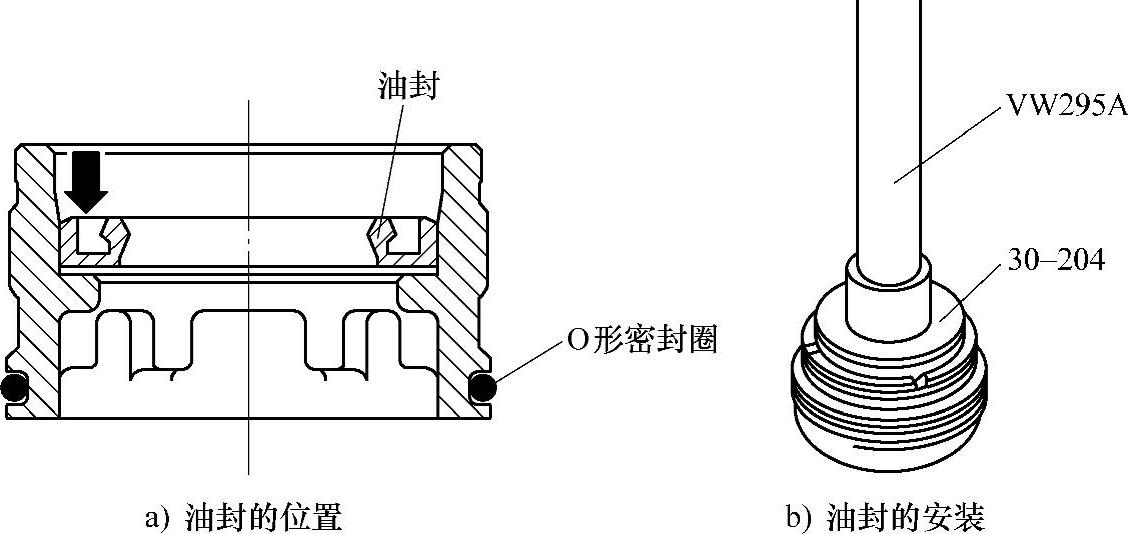

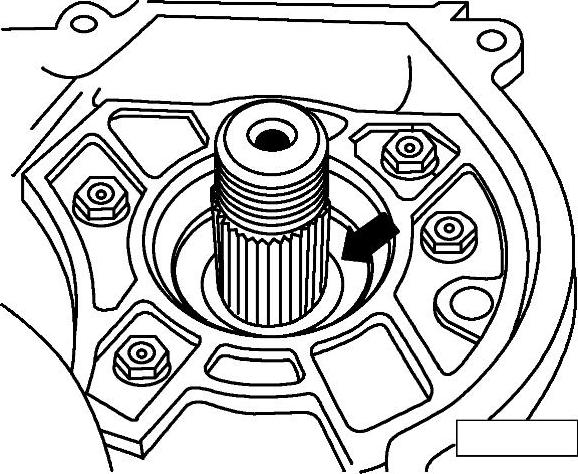

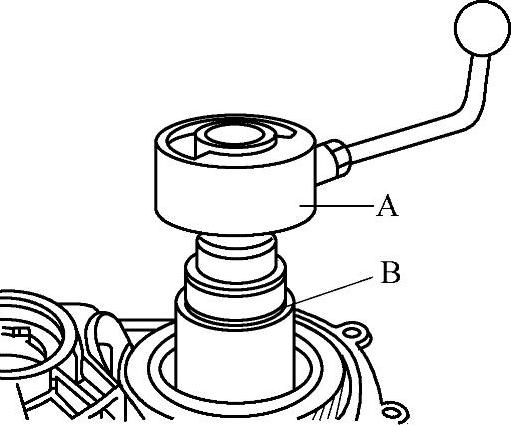

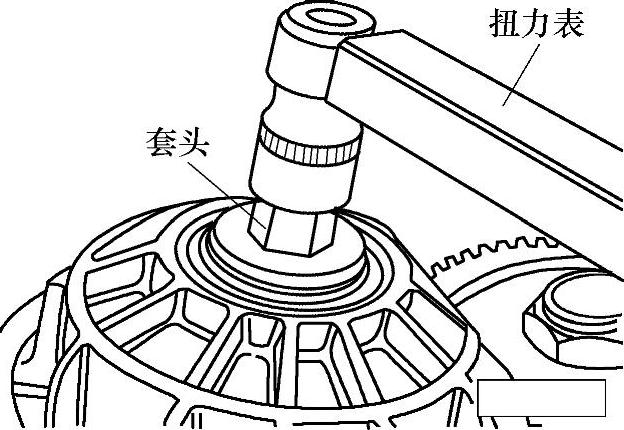

6)拆装轴承支承环12前需先拆下安全螺栓3,如图3-74所示。安装轴承支承环时,需用扭力扳手和专用工具3183A以200N·m的力矩拧紧轴承支承环,然后在安全螺栓上涂密封材料,紧固安全螺栓至12N·m。密封材料的大众零件号为AKD45600001。在轴承支承环中安装有油封,此油封将01M自动变速器中的ATF和齿轮油分开。此油封的开口端朝向圆锥滚子轴承外圈,安装位置如图3-75所示,安装时注意不要损坏油封和O形密封圈。

7)小齿轮轴的拆卸如图3-76所示。

8)圆锥滚子轴承外圈15的安装如图3-77所示。

9)圆锥滚子轴承16的安装如图3-78所示。

10)小齿轮轴及从动轮部件螺栓紧固力矩见表3-20。

图3-71 拉出从动轮

图3-72 拆装圆锥滚子轴承

图3-73 压入圆锥滚子轴承外圈

图3-74 拆装轴承支承环

图3-75 安装轴承支承环内的油封

图3-76 小齿轮轴的拆卸

图3-77 压入圆锥滚子轴承外圈

图3-78 压入圆锥滚子轴承

表3-20 小齿轮轴及从动轮部件螺栓紧固力矩

(4)差速器总成的拆装 差速器总成部件分解图如图3-79所示,拆装差速器总成需注意如下事项:

图3-79 差速器总成部件分解图

1—变速器壳体 2—车速表驱动轴 3、26—驱动法兰输出轴 4、25—密封圈 5—调整套圈 6、23—法兰油封 7、22—锥形环 8、21—止推垫圈 9、20—压力弹簧 10、19—驱动法兰 11、18—碟形弹簧 12、17、30、31—弹性挡圈 13、16—密封盖 14、29—安全锁块 15、28、34—螺栓 24—轴承体 27—差速器 32—密封垫 33—盖

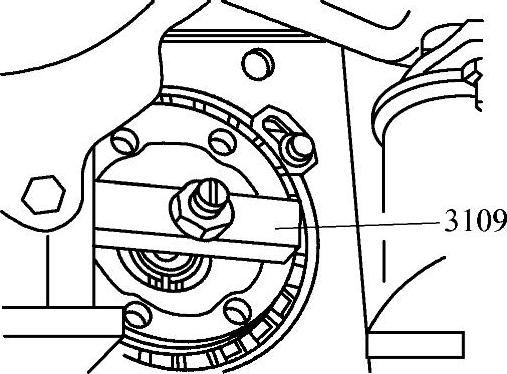

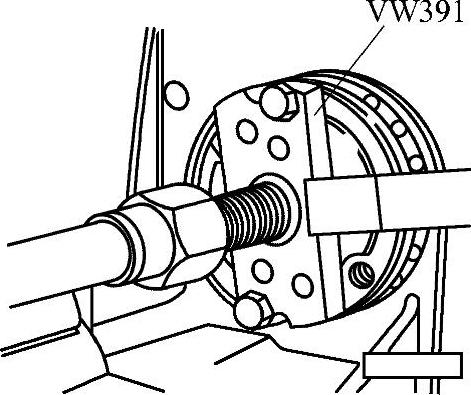

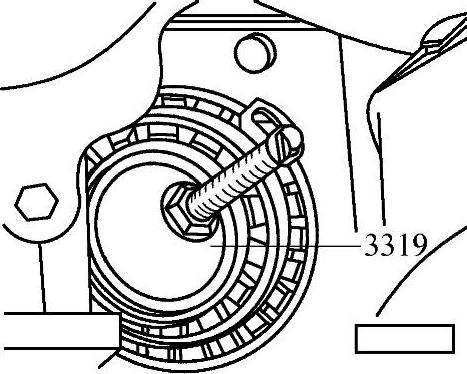

1)拆装驱动轴法兰及法兰油封。装上专用工具3109或合适夹具,先拆下弹性挡圈,如图3-80所示,用专用工具VW391拉出驱动法兰,如图3-81所示。如需拆卸法兰油封,则使用专用工具VW681或合适的工具取出法兰油封,用3319安装新油封至台肩处,在密封唇处涂润滑脂,如图3-82所示。安装驱动法兰时,用专用工具3109压入驱动法兰,装上弹性挡圈和密封盖,见图3-79。

图3-80 拆装驱动法兰弹性挡圈

图3-81 拉出驱动法兰

图3-82 安装驱动法兰油封

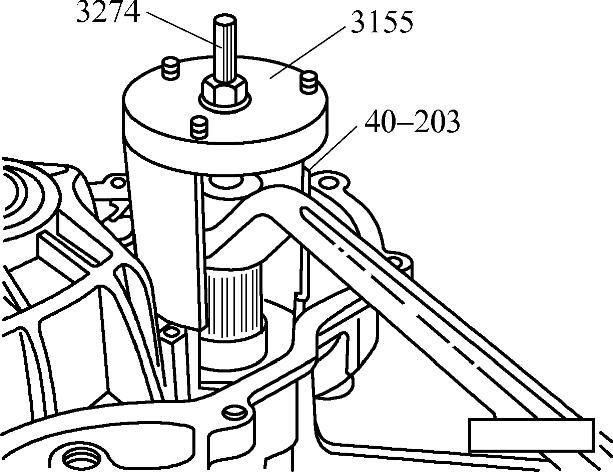

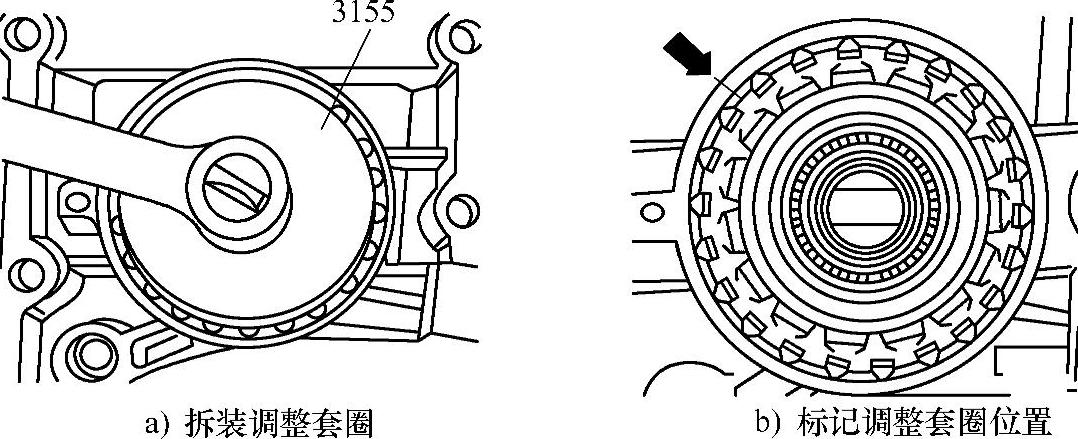

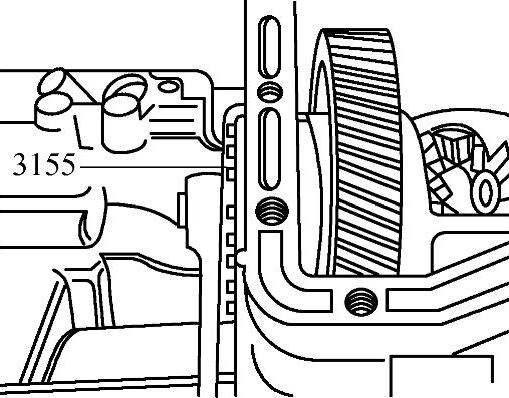

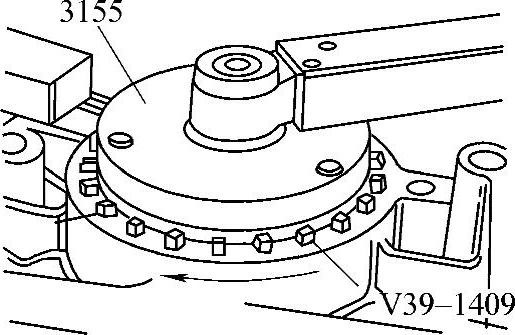

2)拆卸差速器总成。用专用工具3155拆卸调整套圈,如果仍使用原轴承,在拆卸调整套圈前,需在调整套圈上做标记,重新安装时对齐标记即可,如图3-83所示。如果更换差速器轴承,需重新调整轴承间隙。

3)如图3-84所示,安装差速器(图3-79中部件27)与轴承体(图3-79中部件24),用专用工具3155与扭力扳手将轴承拧紧至150N·m,直至靠到台肩处,差速器间隙靠调整套圈调整。

图3-83 拆卸、标记调整套圈

图3-84 安装差速器与轴承体

(5)差速器总成部件的分解与组装 差速器总成部件的分解图如图3-85所示,拆卸差速器部件应注意以下事项:

1)主动轮铆接在差速器壳体上,如果差速器或主动轮损坏,差速器壳体和铆接的主动轮必须一同更换。

2)用专用工具或适当工具拆卸圆锥滚子轴承,如图3-86所示。安装时需将圆锥滚子轴承加热到100℃,如图3-87所示。

3)拆卸圆锥滚子轴承外圈时可用冲头冲出,安装时将圆锥滚子轴承外圈加热至100℃,如图3-88所示。

8.主传动部件的调整

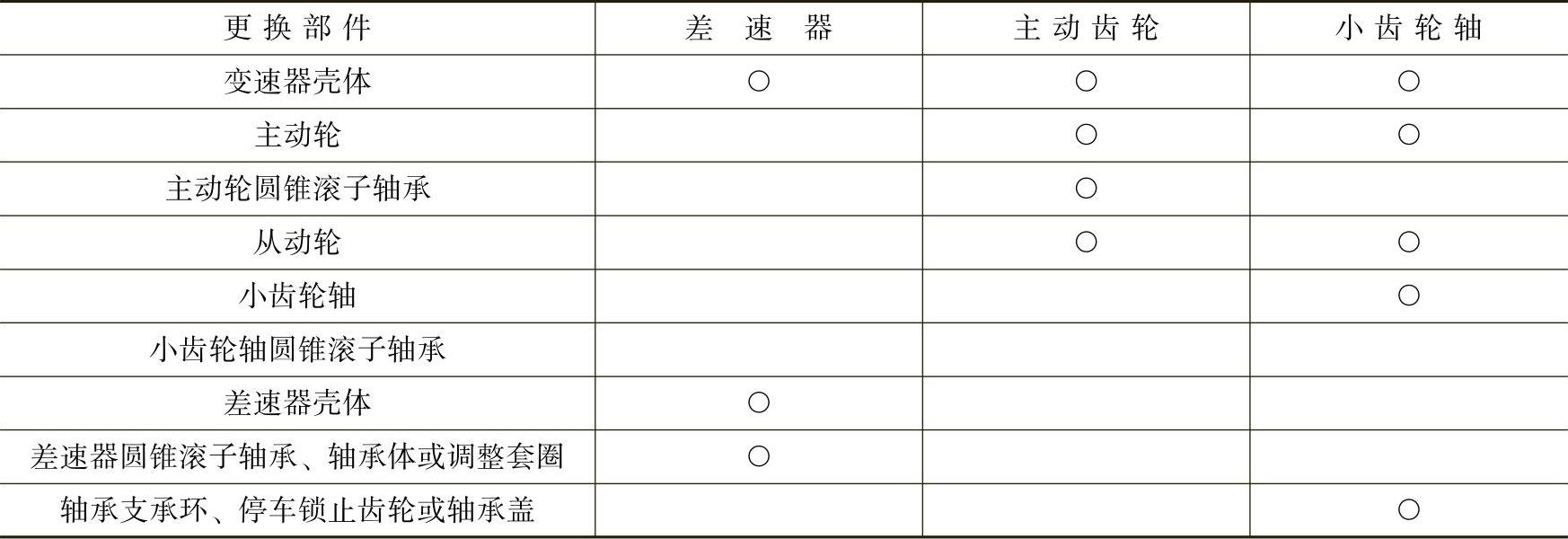

主传动部件的调整如图3-89所示。在检修、组装01M变速器时,只有更换了影响主传动调整间隙的部件时,才需重新调整主动轮、带从动轮的小齿轮轴和差速器壳体的部件间隙。更换部件与所需做的调整间隙见表3-21。

图3-85 差速器部件的分解

1—差速器壳体 2、9—驱动法兰输出轴 3、11—圆锥滚子轴承 4、10—圆锥滚子轴承外圈5—轴承体 6、7—密封圈 8—调整套圈 12—中间衬套 13—车速表驱动轮 14—整体式止推垫圈 15—差速器锥形小齿轮 16—差速器锥形大齿轮 17—弹性挡圈 18—差速器锥形齿轮轴 19—紧固盖

图3-86 拆卸圆锥滚子轴承

图3-87 安装圆锥滚子轴承

图3-88 安装圆锥滚子轴承外圈

(1)调整小齿轮轴

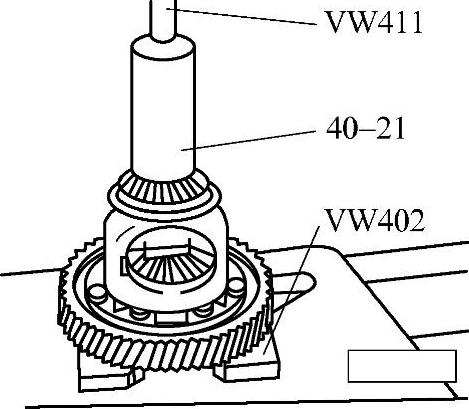

1)测量间隙值。测量调整前,小齿轮轴轴承环已安装并固定好,停车锁止操纵机构锁止齿轮已装好。如图3-90所示,将两个调整垫片(每个1.5mm厚)按箭头所示装到小齿轮轴上,将带圆锥滚子轴承的从动轮装到小齿轮轴上并用250N·m的力矩拧紧螺母。如图3-91所示,装上千分表,设置1mm的预紧量,将千分表置0。来回摆动小齿轮轴,读出测量间隙值,示例:测量值为0.93mm。注意:测量时不要转动小齿轮轴,否则轴承会下沉,导致测量不准确。

图3-89 主传动部件的调整示意图

1—主动轮 2—小齿轮轴 3—差速器 4—主动轮调整垫圈 5—小齿轮轴调整垫圈 6—差速器调整垫圈 7—主动轮圆锥滚子轴承 8—差速器圆锥滚子轴承

表3-21 更换部件与所需调整的间隙

注:○表示更换某一部件时,另一部件需做相应的调整。

图3-90 装入两个调整垫片到小齿轮轴上

图3-91 测量小齿轮轴间隙

2)根据测量值,确定调整垫圈厚度。两个调整垫圈厚度减去测量间隙值(0.93mm)、轴承预紧量(0.12mm)和下沉量(0.10mm),即为调整垫圈厚度(3.0mm-0.93mm-0.12mm-0.10mm=1.85mm)。

根据测量间隙值,按表3-22所示规格,选择合适的垫片厚度。拆下从动轮,把选定的垫片装到小齿轮轴上,重新装上从动轮,用250N·m的力矩拧紧螺母并用销子紧固。按图3-92所示,测量摩擦力矩,新轴承规定值为0.8~1.2N·m。

图3-92 测量摩擦力矩

表3-22 调整垫圈规格 (单位:mm)

(2)调整主动轮

1)测量间隙值。挂上停车锁止机构,用100N·m的力矩将不带碟形弹簧和调整垫圈的紧固螺栓拧紧,如图3-93所示。然后,拧下紧固螺栓,装上千分表,设置3mm预紧量,将千分表置0。测量主动轮轴间隙,如图3-94所示。示例:测量值为1.00mm。

2)根据测量值,确定调整垫圈厚度。碟形弹簧厚度1.5mm,轴承预紧量0.18mm,则调整垫圈厚度=测量值+碟形弹簧厚度-轴承预紧常量=1.00mm+1.5mm-0.18mm=2.32mm。

图3-93 拧紧紧固螺栓

图3-94 测量主动轮轴间隙

根据测量间隙值,按表3-22所示规格,选择合适的垫圈厚度。将合适的垫圈装到输入轴上,装上推力滚子轴承,用250N·m的力矩拧紧带碟形弹簧的紧固螺栓,按图3-95所示,测量摩擦力矩,使用新圆锥滚子轴承时,摩擦力矩规定值应比小齿轮轴大1.8~2.2N·m。测量前,先用变速器油润滑轴承。

(3)调整差速器 用专用工具3155以150N·m力矩将轴承体拧靠到台肩处并固定,再用50N·m拧紧力矩拧紧调整套圈并做标记,再拧调整套圈5个凸缘,以此调节圆锥滚子轴承的预紧量,如图3-96所示。按图3-97所示测量摩擦力矩,使用新圆锥滚子轴承时,摩擦力矩规定值应比小齿轮轴大0.6~0.8N·m。测量前,先用变速器油润滑轴承。

图3-95 测量摩擦力矩

图3-96 紧固轴承体

图3-97 测量摩擦力矩

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。