箱形基础一般属于深基础,根据具体工程情况,箱形基础的箱身可能是一层、两层甚至三层,每层高度一般为3~4m用作地下室。箱形基础的下面可以直接做混凝土垫层,也可以接桩基础,称为桩箱基础。

箱形基础的施工工程分为土方工程、基坑工程、桩基础工程、钢筋混凝土工程和基坑回填。

箱形基础的箱身由钢筋混凝土底板、外侧板(外墙)、内隔板(内墙)和顶板组成,施工顺序为底板——外侧板、内隔板——顶板。由于钢筋多而密,应重点注意钢筋的混凝土保护层、钢筋的间距、钢筋的连接及混凝土的密实度,其具体施工要求和操作要点参见本章第二节。

在箱形基础的土方工程和基坑工程中应重点解决基坑支护和基坑的排水、降水问题。

1.钢板桩支护

(1)常用钢板桩及质量标准 钢板桩支护由于其施工速度快,可重复使用,因此在一定条件下使用会取得较好的效益。常用的钢板桩有U形和Z形,其他还有直腹板式、H形和组合式钢板桩。

国产的钢板桩只有鞍Ⅳ形和包Ⅳ形拉森式(U形)钢板桩。日本是钢板桩的生产大国,有拉森式、Z形、直腹板式、H形、组合式钢板桩等。

钢板桩的质量检验标准见表4-8。

表4-8 钢板桩的质量检验标准

(2)钢板桩施工前准备工作

1)钢板桩检验。钢板桩材质检验和外观检验,对焊接钢板桩,尚需进行焊接部位的检验。对用于基坑临时支护结构的钢板桩,主要进行外观检验,并对不符合形状要求的钢板桩进行矫正,以减少打桩过程中的困难。

2)钢板桩的矫正。钢板桩为多次周转使用的材料,在使用过程中会发生板桩的变形、损伤,偏差超过表4-8中数值者,使用前应进行矫正与修补。

3)打桩机选择。打设钢板桩,自由落锤、汽动锤、柴油锤、振动锤等皆可,但使用较多的为振动锤。如使用柴油锤时,为保护桩顶因受冲击而损伤和控制打入方向,在桩锤和钢板桩之间需设置桩帽。

振动打桩机是将机器产生的垂直振动传给桩体,使桩周围的土体因振动产生结构变化,降低了强度或产生液化,板桩周围的阻力减少,利于桩的贯入。

振动打桩机打设钢板桩施工速度快,更有利于拔钢板桩,不易损坏桩顶,操作简单。

4)导架安装。为保证沉桩轴线位置的正确和桩的竖直,控制桩的打入精度,防止板桩的屈曲变形和提高桩的贯入能力,一般都需要设置一定刚度的、坚固的导架,亦称“施工围檩”。

导架通常由导梁和导桩等组成,它的形式,在平面上有单面和双面之分,在高度上有单层和双层之分。一般常用的是单层双面导架。导桩的间距一般为2.5~3.5m,双面导梁之间的间距一般比板桩墙高度大8~15mm。

(3)钢板桩打设和拔除

1)打入方式选择

①单独打入法。从板桩墙的一角开始,逐块打设,直至工程结束。这种方法简便、迅速,不需要其他辅助支架,但易使板桩向一侧倾斜,且误差积累后不易纠正。适用于板桩墙要求不高、且板桩长度较小(如小于10m)的情况。

②屏风式打入法。这种方法是将10~20根钢板桩成排插入导架内,呈屏风状,然后再分批施打。施打时先将屏风墙两端的钢板桩打至设计标高或一定深度,成为定位板桩,然后在中间按顺序分1/3、1/2板桩高度呈阶梯状打入。

这种方法可以减少倾斜误差积累,防止过大的倾斜,而且易于实现封闭合拢,能保证板桩墙的施工质量。一般情况下多用这种方法。

屏风式打入法按屏风组立的排数,分为单屏风、双屏风和全屏风。单屏风应用最普遍;双屏风多用于轴线转角处施工;全屏风只用于要求较高的轴线闭合施工。

2)钢板桩的打设。先用起重机将钢板桩吊至插桩点处进行插桩,插桩时锁口要对准,每插入一块即套上桩帽轻轻加以锤击。在打桩过程中,为保证钢板桩的垂直度,用两台经纬仪在两个方向加以控制。为防止锁口中心线平面位移,可在打桩进行方向的钢板桩锁口处设卡板,阻止板桩位移。同时在围檩上预先算出每块板块的位置,以便随时检查矫正。

钢板桩分几次打入,如第一次由20m高打至15m,第二次则打至10m,第三次打至导梁高度,待导架拆除后第四次才打至设计标高。

打桩时,开始打设的第一、第二块钢板桩的打入位置和方向要确保精度,它可以起样板导向作用,一般每打入1m应测量一次。

3)钢板桩拔除。基坑回填土时,要拔除钢板桩,以便修整后重复使用。拔除前要研究钢板桩拔除顺序、拔除时间及桩孔处理方法。拔桩方法有静力拔桩、振动拔桩和冲击拔桩。

静力拔桩主要用卷扬机或液压千斤顶,但该法效率低,有时难以顺利拔出,应用较少;振动拔桩是利用机械的振动激起钢板桩振动,以克服和削弱板桩拔出阻力,将板桩拔出。此法效率高,应用较多;冲击拔桩是以高压空气、蒸汽为动力,利用打桩机给予钢板桩以向上的冲击力,同时利用卷扬机将板桩拔出。

2.水泥土墙施工

深层搅拌水泥土桩墙是采用水泥作为固化剂,通过特制的深层搅拌机械,在地基深处就地将软土和水泥强制搅拌形成水泥土,利用水泥和软土之间所产生的一系列物理化学反应,使软土硬化成整体性的并有一定强度的挡土、防渗墙。(https://www.xing528.com)

(1)水泥土配合比 水泥土墙的稳定及抗渗性能取决于水泥土的强度及搅拌的均匀性,因此,选择合适的水泥土配合比及搅拌工艺对确保工程质量至关重要。

土与水泥通过机械搅拌,两者间发生一系列物理化学反应,使土的性质大大改善而形成具有一定强度、整体性和水稳定性的水泥土。

在水泥土墙设计前,一般应针对现场土层性质,通过试验提供各种配合比下的水泥土强度等性能参数,以便设计选择合理的配合比。在有工程经验且地质条件较为简单的情况下,也可参考类似工程经验。通常以水泥土28d龄期的无侧限抗压强度qu不低于1MPa作为水泥土墙的强度标准。

水泥土墙可采用不同品种的水泥,如普通硅酸盐水泥、矿渣水泥、火山灰水泥及其他品种的水泥,一般工程中以强度等级32.5的普通硅酸盐水泥为宜。

水泥掺入比aw是指掺入水泥重量与被加固土的重量(湿重)之比,通常选用12%~14%,湿法搅拌时,加水泥浆的水灰比可采用0.45~0.50。

为改善水泥土的性能或提高早期强度,宜加入外掺剂,常用的外掺剂有粉煤灰、木质素磺酸钙、碳酸钠、氯化钙、三乙醇胺等。另外,将生石灰粉与水泥混合使用或掺入适量(如相当于水泥重量的2%)的石膏,对提高水泥土的强度也有显著作用。

(2)施工工艺选择 水泥土墙的施工工艺可采用喷浆式深层搅拌(湿法)、喷粉式深层搅拌(干法)和高压喷射注浆法(也称高压旋喷法)三种方法。

在水泥土墙中采用湿法工艺施工时注浆量较易控制,成桩质量较为稳定,桩体均匀性好。迄今为止,绝大部分水泥土墙都采用湿法工艺,无论在设计与施工方面都积累了丰富的经验,故一般应优先考虑湿法施工工艺。

(3)深层搅拌水泥土墙(湿法)施工

1)施工机械。施工机械有深层搅拌机、机架及配套机械等。

深层搅拌机搅拌头及注浆方式是影响成桩质量的两个关键因素。搅拌头(叶)有螺旋叶片式、杆式、环形等。注浆方式则有中心管注浆、单轴底部注浆及叶片注浆等。

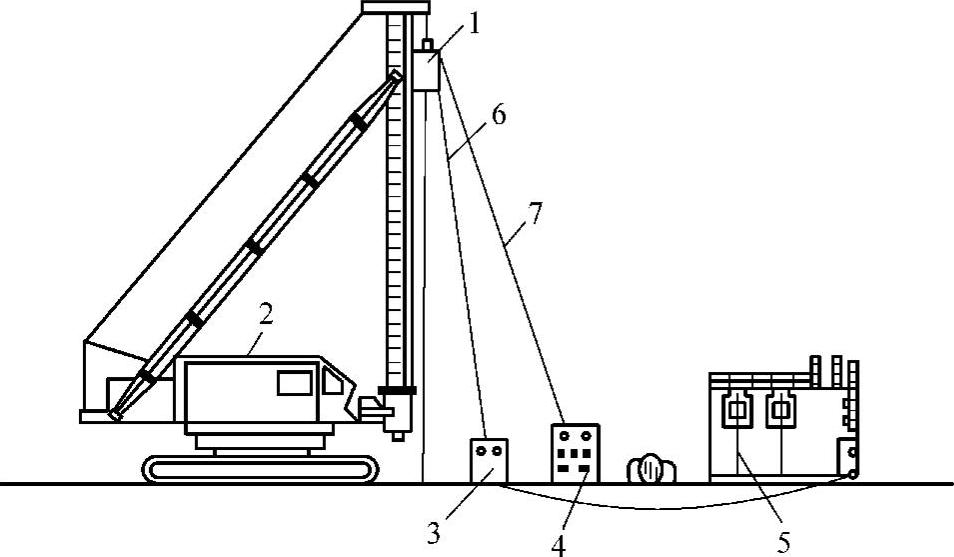

我国生产的深层搅拌机主要有两种型号即SJB型双搅拌头中心注浆式及GZB—600型单钻头叶片注浆式,GZB—600型深层搅拌桩机组如图4-3所示。

图4-3 GZB—600型深层搅拌桩机组

1—深层搅拌桩 2—步履式机架 3—流量计 4—控制柜 5—灰浆拌制及泵送机组 6—输浆管 7—电缆

2)水泥土墙施工工艺。搅拌桩成桩工艺可采用“一次喷浆、二次搅拌”或“二次喷浆、三次搅拌”工艺,主要依据水泥掺入比及土质情况而定。一般水泥掺量较小,土质较松时,可用前者,反之可用后者。

①就位。深层搅拌桩机开行达到指定桩位、对中。当地面起伏不平时应注意调整机架的垂直度。

②预搅下沉。深层搅拌机运转正常后,起动搅拌机电动机。放松起重机钢丝绳,使搅拌机沿导向架切土搅拌下沉,下沉速度控制在0.8m/min左右,可由电动机的电流监测表控制。工作电流不应大于10A。如遇硬粘土等下沉速度太慢,可以输浆系统适当补给清水以利钻进。

③制备水泥浆。深层搅拌机预搅下沉到一定深度后,开始拌制水泥浆,待压浆时倾入集料斗中。

④提升喷浆搅拌。深层搅拌机下沉到达设计深度后,开起灰浆泵将水泥浆压入地基土中,此后边喷浆、边旋转、边提升深层搅拌机,直至设计桩顶标高。此时应注意喷浆速率与提升速度相协调,以确保水泥浆沿桩长均匀分布,并使提升至桩顶后集料斗中的水泥浆正好排空。搅拌提升速度一般应控制在0.5m/min。

⑤沉钻复搅。再次沉钻进行复搅,复搅下沉速度可控制在0.5~0.8m/min。

如果水泥掺入比较大或因土质较密在提升时不能将应喷入土中的水泥浆全部喷完时,可在重复下沉搅拌时予以补喷,即采用“二次喷浆、三次搅拌”工艺,但此时仍应注意喷浆的均匀性。第二次喷浆量不宜过少,可控制在单桩总喷浆量的30%~40%,由于过少的水泥浆很难做到沿全桩均匀分布。

⑥重复提升搅拌。边旋转、边提升,重复搅拌至桩顶标高,并将钻头提出地面,以便移机施工新的桩体。此至,完成一根桩的施工。

⑦移位。开行深层搅拌桩机(履带式机架也可进行转向、变幅等作业)至新的桩位,重复①~⑥步骤,进行下一根桩的施工。

⑧清洗。当一施工段成桩完成后,应即时进行清洗。清洗时向集料斗中注入适量清水,开起灰浆泵,将全部管道中的残存水泥浆,冲洗干净并浆附于搅拌头上的土清洗干净。

3.逆作(筑)法施工

对于深度大的多层地下室结构,传统的方法是开敞式自下而上施工,即放坡开挖或支护结构围护后垂直开挖,挖土至设计标高后,浇筑混凝土底板,然后自下而上逐层施工各层地下室结构,出地面后再逐层进行地上结构施工。

逆作(筑)法的工艺原理是:在土方开挖之前,先沿建筑物地下室轴线(适用于两墙合一情况)或建筑物周围(地下连续墙只用作支护结构)浇筑地下连续墙,作为地下室的边墙或基坑支护结构的围护墙,同时在建筑物内部的有关位置(多为地下室结构的柱子或隔墙处,根据需要经计算确定)浇筑或打下中间支承柱(亦称中柱桩)。然后开挖土方至地下一层顶面底标高处,浇筑该层的楼盖结构(留有部分工作孔),这样已完成的地下一层顶面楼盖结构即用作周围地下连续墙刚度很大的支撑。然后人和设备通过工作孔下去逐层向下施工各层地下室结构。与此同时,由于地下负一层的顶面楼盖结构已完成,为进行上部结构施工创造了条件,所以在向下施工各层地下室结构时可同时向上逐层施工地上结构,这样上、下同时进行施工,直至工程结束。但是在地下室浇筑混凝土底板之前,上部结构允许施工的层数要经计算确定。

“逆作法”施工,根据地下一层的顶板结构封闭还是敞开,分为“封闭式逆作法”和“敞开式逆作法”。前者在地下一层的顶板结构完成后,上部结构和地下结构可以同时进行施工,有利于缩短总工期;后者上部结构和地下结构不能同时进行施工,只是地下结构自上而下的逆向逐层施工。

还有一种方法称为“半逆作法”,又称“局部逆作法”。其施工特点是:开挖基坑时,先放坡开挖基坑中心部位的土体,靠近围护墙处留土以平衡坑外的土压力,待基坑中心部位开挖至坑底后,由下而上顺作施工基坑中心部位地下结构至地下一层顶,然后同时浇筑留土处和基坑中心部位地下一层的顶板,用作围护墙的水平支撑,而后进行周边地下结构的逆作施工,上部结构亦可同时施工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。