汽车覆盖件是指覆盖汽车发动机、底盘构成驾驶室和车身的薄钢板冲压成形的表面零件(称外覆盖件)和内部覆盖件(称内覆盖件)。车身顶盖、发动机罩外板、翼子板等属外覆盖件;而前围内板、地板、门内板等属内覆盖件。这些零部件大都由板、壳类材料制成。

外覆盖件应具有表面光滑,棱角线条清晰,与相邻部件棱线吻合,完全符合造型要求,且有一定的刚度等特点。内覆盖件应满足刚度足够、零件装配尺寸准确等要求。

载货汽车的车前钣金件和驾驶室、轿车的车身等,都是由覆盖件和一般冲压件构成的。覆盖件通常由0.6~1.2 mm的08系列冷轧薄钢板冲压而成。它具有材料薄、形状复杂(多为空间曲面形状)、结构尺寸大、表面质量高等特点。

汽车覆盖件的成形主要是在压床上借助于模具实施的,其基本工序有:落料、拉深、修边、翻边和冲孔。冲压制造内、外覆盖件的零件,在大量生产时准备周期长,投入成本高,投产后产品图样略有变动便影响甚大。因此,在设计汽车覆盖件时要充分考虑各方面的要求。

1.汽车覆盖件的分块

汽车覆盖件的分块是将已定型的汽车车身划分为大小合适的零件,以便组装出车身所需的各个部分。分块应按下列原则进行。

(1)最大覆盖件零件的展开尺寸不得超过板材的尺寸规格。

(2)覆盖件分块应根据企业的设备情况与技术水平来确定,分块的零件尽可能少。尽量采用整体结构,这样可以减少装配误差,同时也要使接口处有良好的装配和焊接工艺性。

(3)分块时应考虑零件的成形工艺性、装配工艺性以及车身整体组装后的外形美观性。应注意如下几点。

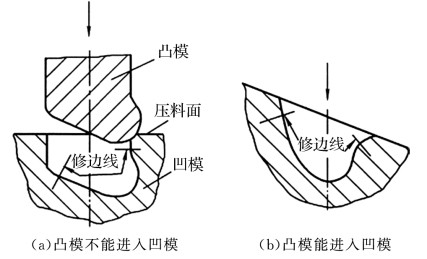

①分块时要考虑零件的拉深方向,保证凸模能够进入凹模。图2-6(a)所示拉深方向表明凸模不能进入凹模;若将覆盖件旋转一角度,如图2-6(b)所示的拉深方向,凸模才能进入凹模。

图2-6 覆盖件的凹形决定拉深方向

②分块时,覆盖件的拉深深度要恰当。若一次拉深成形,则表面质量难以保证。

③分块时应使零件尽量简单、匀称,以使在拉深过程中得到大致相同的变形量,保证应力均匀。

④对于具有反拉深的覆盖件,由于反拉深部分的成形在很大程度上是依靠金属本身的局部延伸,因此为了增加变形分布区域、防止破裂,零件设计时应尽可能加大这部分的圆角。

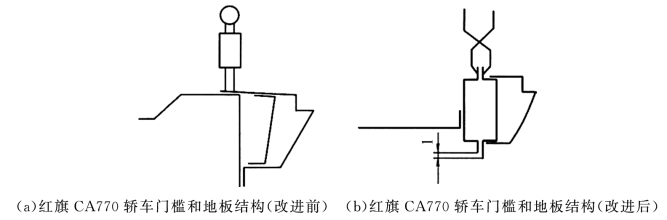

(4)零件分块结构要合理,尽可能用双极点焊代替单极点焊或二氧化碳保护焊,以增强焊接牢固性及减少零件的焊接变形。例如,红旗CA770轿车门槛和地板的焊接,只能用单极焊接;而改进后的红旗CA774轿车门槛和地板的焊接,只要通过一个过渡件,就可用气压焊双极点焊,从而改善了焊接工艺性,如图2-7所示。

图2-7 对红旗轿车门槛与地板焊接的改进

(5)零件分块应考虑安装方便性并保证良好的装配精度。若结构分块不正确,则难以保证门与门框之间正确的间隙,以及前后风窗框与玻璃正确的配合尺寸等。

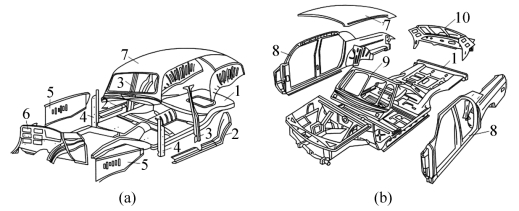

如图2-8所示为轿车车身两种划分结构的方法,如图2-8(a)所示方法划分的零件尺寸小,制造简单,但件数多,分成底架1、门槛2、中柱3、前柱4、前轮罩5、前围6、顶盖7等七部分,使总装配工作量增加;图2-8(b)的划分是将前、后窗框,侧门框都分别划分成一个分总成,划分为底架1、侧壁8、前围窗框9、顶盖7、后风窗10等五部分,零件数目明显减少。这对保证车身强度和门窗框的装配精度都是有利的,而且总装配工艺简单,便于组织大量生产。因此,车身结构的分块趋势应是零件大型化、结构整体化。

图2-8 轿车车身的结构划分

1—底架 2一门槛 3—中柱 4—前柱 5—前轮罩 6—前围

7—顶盖 8—侧壁 9—前围窗框 10—后风窗

另外,应注意正确划分分总成。如果零件分块不合理,也会影响装配精度。车身的门洞,常要求装配工艺保证车门与门框内、外间隙。它的骨架组成门内间隙,外覆盖件组成门外间隙。虽然内间隙可用夹具保证,但由于产品刚性较差,尺寸不易稳定;对于外间隙,由于结构所限,虽然在装配时可用夹具上的定位块来保证其装配位置,但只能保证不小于定位块的尺寸,若装配不到位会使外间隙过大。若改变一下结构,使内、外门洞尺寸由一个零件来决定,那么保证车门内、外间隙将会容易些。

(6)分块线应尽可能与外部造型线相适应,并避免在圆弧面上分块。

(7)为拆卸方便,对于车身易损件进行分块时,应单独划分出来。例如,轿车前翼子板常采用以螺钉连接于车身上的方式,以利于拆卸更换。

2.冲裁、压弯车身零件的设计要求

(1)对于车身上的孔,应尽可能采用圆孔、方孔等规则孔,避免用细长孔,以便降低成本,同时对模具强度有利。

(2)孔与孔之间、孔与边之间的距离应恰当,以免由于距离太小在冲裁时引起周边材料的变形和破裂。同时,对带孔的弯曲件,孔离弯边应远一些。如果孔与弯边距离太近,为保证孔形和孔距,就必须压弯后再冲孔,这就要增加一道工序。

(3)若弯曲零件的弯曲角小于90°,其弯曲半径r应相应增大,一般取r≥t(t为板料厚度)。对于局部压弯的零件,为避免压弯处撕裂,必须预先切出深度为k的槽,且k>r。

(4)车身覆盖件大都需要翻边成形,以便加强零件刚度和用于与其他零件连接。设计时,应正确决定其曲率的大小。若是曲面或平面上翻边,则应使翻边宽度小于平直部分的宽度b1,或切有切口。此外,孔的翻边高度不应大于孔径的30%。

(5)在设计既有翻边又有局部鼓包和凸起肋的零件时,应尽可能设计成使凸起方向与翻边压弯方向一致,以便在一道工序中冲压出来。

3.车身的焊接装配对汽车车身结构设计的要求

汽车车身壳体是一个复杂的结构件,它是由数百种薄板冲压件经焊接、铆接、机械连接及粘接方法等连接而成的。由于车身冲压件的材料大都是具有良好焊接性能的低碳钢,所以焊接是现代车身制造中应用最广泛的连接方式。

为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件装焊成车身总成。

对于有骨架的中型或大型客车的车身,一般是先装焊前、后围和左、右侧围及顶盖等几大片骨架分总成,然后在底板的基础上将这几大片分总成焊合成车身骨架总成,最后在骨架上蒙上蒙皮就成为白车身总成。

根据上述工艺过程可知,在车身设计时需相应地画出零件图、合件图、分总成图、车身焊接总成图和车身装配总成图。车身结构设计主要影响车身结构的划分和焊接接头形式,从而直接影响车身的焊接装配工艺性。

(1)焊接接头

关于车身焊接,其焊接方法广泛采用的是接触点焊。解放牌汽车驾驶室有焊点两千多个,而轿车焊点甚至可达上万个。

点焊形式很多,有双面点焊、单面双点焊、凸焊、缝焊等。

双面点焊时,可以是电极在工件的两侧向焊接处馈电;也可以是一侧为电极,另一侧为接触面积较大的导电板,这样可消除或减轻下面工件的压痕,常用于汽车车身外表面或装饰性面板的焊接。同时焊接两个或多个焊点的双面点焊,将各电极并联,要求各通路阻抗必须基本相等,且各焊接部位的表面状态、材料厚度和电极压力等都必须相同。由于单面双点焊的接近性好、生产率高,多作为大量生产中多点焊接的主要形式。

由于单面双点焊的电路形式存在着占总电流20%~40%的分流而影响焊接品质,故应尽可能采用双面点焊。但单面双点焊在地板等大型零件难以接近的中心部位焊接时可采用。

缝焊实质上是由许多彼此互相重叠的焊点组成,类似于连续点焊。缝焊主要用于要求气密性的焊缝,如汽车油箱的焊接等。(https://www.xing528.com)

车身的零部件较多采用翻边连接或搭焊。闭口截面焊接形式必须将焊缝引外,否则焊接品质不易保证。

在设计车身零件的连接形式时,应保证悬挂式焊钳或固定式焊极对连接部位的接近方便,因此连接件的结构形式和形状设计极为重要。对于难以接近的接头,则必须采用特殊形状的电极。

在选用接头形式时,一要考虑装配精度的要求,二要考虑能否补偿零件的制造误差。从装配精度考虑,选用翻边接头形式较好。这是由于翻边接头能控制两个零件的相对位置,不像搭接接头在装配时前后易错位。若从补偿零件制造误差的角度来选接头形式,则搭接接头形式较好。

车身分总成的焊接装配尺寸是靠分装焊接夹具来控制的,因此车身零件焊接时还应考虑焊接的定位问题。

此外,两块板料焊接时,其厚度比应不大于1∶3,否则焊核将偏向薄板一边,容易击穿薄板。

(2)焊点设计

焊点设计是指在设计的车身产品图样上,规定焊点的直径和焊点之间的距离。影响接头强度的焊点尺寸主要有焊点直径d、焊透率A和压痕深度c等。焊点直径d也称焊点熔核直径,低碳钢的焊点直径d(mm)为

![]()

式中,δ为被焊接件的厚度(mm)。

例如,在车身焊接时,点焊0.8~1 mm厚的覆盖件时,焊点直径可取4~6 mm。在板件搭边量允许的条件下,焊点直径可取大一些。

焊透率A用下式表示

式中,h为单板上熔核的高度;δ为单板厚度;c为压痕深度。

压痕深度c不仅影响接头强度,而且影响表面的外观质量,对车身覆盖件的点焊显得特别重要。c值一般不应超过板厚δ值的15%~20%。

焊透率A可根据焊接材料、板厚和结构特点来选取,一般在20%~80%范围内,以40%左右为宜。

汽车车身覆盖件所用钢板厚度大都在0.7~1.2 mm范围内。板料点焊时,相邻两焊点的中心距称为焊点间距或简称为点距。对于点距的确定,一般在保证连接强度的前提下,焊点间距应以较大为好。这不仅可以减少焊点数目,提高生产率,而且还可以使分流减少,有利于提高焊接质量。

一般情况下,最小点距不能小于焊点直径的3倍。

在焊接大的零件、合件时,点距可适当加大,一般可不小于40 mm。在一些非受力部位,则焊点的距离可加大为70~80 mm。在多点焊机上焊接时,因焊枪外径尺寸大于45 mm,所以此焊点间距要求不小于50 mm。

为了保证焊接质量,对焊点距离边板的最小尺寸也有一定要求。

在实际生产中,对于弯边接头,在可能的情况下,弯边宽度a应设计为20~25 mm(对车身薄板零件而言),其根部尺寸R应尽可能小,一般等于板厚。

焊接三层板时,其点距比焊接二层板时要适当大些。

考虑到焊点强度的稳定性,尽可能少采用三层板的焊接结构。另外,为了提高产品的使用寿命,必须在设计合理的产品结构基础上,考虑焊点的合理布置。

图2-9为EQ153驾驶室点弧焊的位置图。该驾驶室焊点共为499个,弧焊长度共计300 m m。

图2-9 EQ153驾驶室点弧焊的位置图

布置焊点时,不宜离板边太近,以免削弱强度。翻边接头的边宽一般取6δ+8 mm,t为板料厚度。另外,焊点不应布置在圆角拐弯处或不平整的部位。

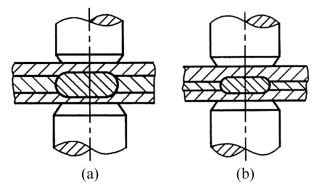

如图2-10所示为三层板结构的焊接。如图2-10(a)所示为中间焊件较厚,这时焊接规范由薄件决定;如图2-10(b)所示为中间焊件较薄,薄板夹于厚板之间,这时焊接规范由厚件决定。在焊接两个厚度不同的焊件(如蒙皮与骨架的焊接)时,焊接规范由薄件决定。

图2-10 三层不同厚度焊接件的点焊

在车身上,如要将较小的零件,如螺钉、螺栓、螺母或某些支架焊接到较大的板件上去时,可用凸焊的方法进行焊接。凸焊焊接的品质稳定,生产率高,但被焊件需要预先加工凸起部分。

汽车覆盖件连接除上述焊接方法外,还有CO2气体保护焊、铆接和粘接等。CO2气体保护焊主要用于骨架构件的连接。

使用粘接技术将汽车覆盖件连接起来,一方面可实现轻量化;另一方面可以使车身表面无焊痕,密封性也好,而且可使振动噪声减小。例如,德国Neoplan大客车采用粘接蒙皮工艺,蒙皮为铝板或玻璃钢,用特制的高强度黏结剂粘在骨架上,使外观光滑平整且粘接面的应力均匀,提高了防锈和密封性能。黏结方法的缺点是需要固化时间,影响工艺流程且对气候适应性差等。

(3)车身覆盖件的设计精度和装配精度

为了提高产品质量,在设计车身覆盖件时,应根据使用要求和生产条件,对产品制定公差和技术条件,即对制造精度提出要求。

零件图标注尺寸时要准确地反映主图板上的图形,其偏差应控制在0.25 mm之内。

车体各部分,如门框、窗框等的装配尺寸精度都是由装配夹具来保证的。因此,要严格控制装配夹具的精度,同时要严格控制冲模、主模型的精度,以减少“移形”过程所积累的误差。

设计时,应对车体总装后的尺寸精度提出要求,如门与门框的配合间隙、车身表面零件接缝处的高低不平度等,合理制定零件公差、装配调整公差和技术条件等。

为了保证装配质量,减少装焊误差,进行车身制造时应注意如下几点。

(1)为了保证其尺寸和形状,除尽量采取整体结构、用尽可能少的零件装焊而成外,若孔洞部位为双层结构,则至少要有一层为整体结构。

(2)要合理地选择车身零件的装焊接头形式,同时在车身设计时尽量不采用封闭式接头。从装配精度来看,弯边(翻边)接头比搭接接头易于保证质量。例如,某汽车顶盖下盖板与下后围的连接采用的是搭接接头,装配时上下易错位。若改成弯边接头,则装配位置比较稳定。如果装配精度要求精确,可以在零件设计时设计出定位冲压支点。

(3)设计车身点焊的焊接结构时,应尽量使焊接缝在剪切力下而不是在拉力下工作。因为低碳钢焊缝在受剪切时允许应力取为母材的65%,而受拉伸时允许应力只为母材的40%左右。另外,应尽量避免焊缝密集布置,以防过热而产生应力集中及变形,从而影响装焊精度。

(4)为了提高车身的外观平整度,防止焊接热应力使表面产生局部变形而影响外观质量,车身零件的形状设计应合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。