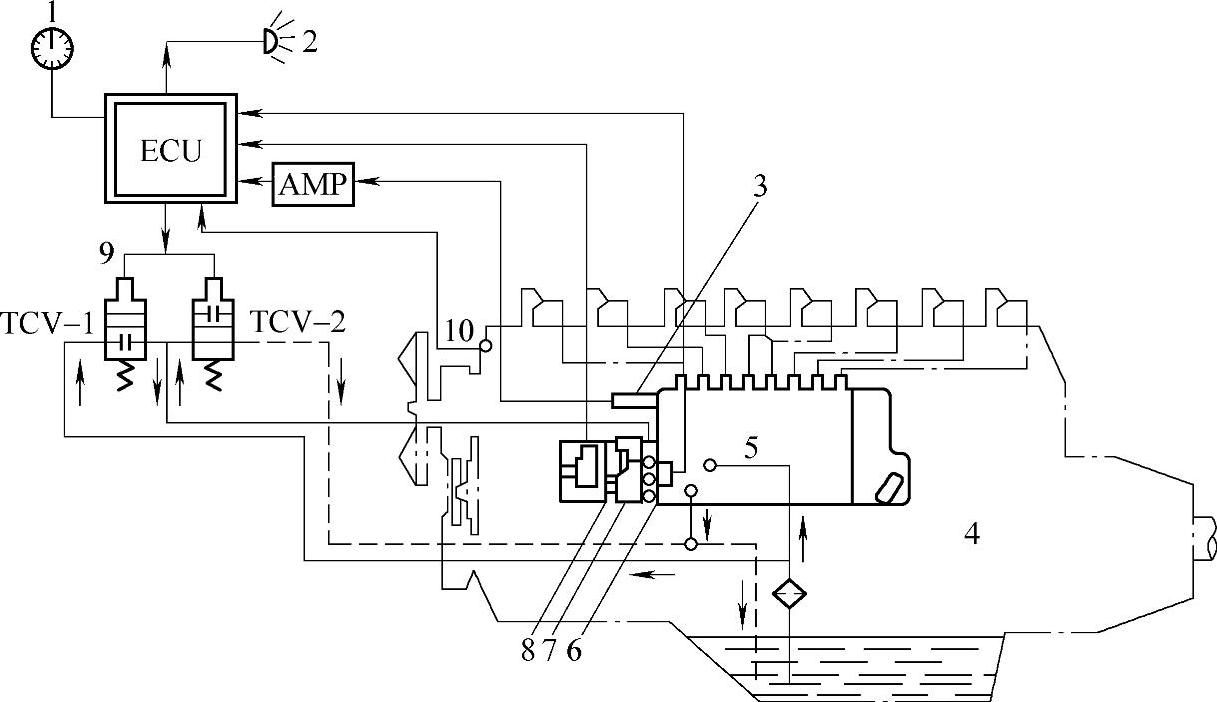

(1)电控直列泵燃油供给系统 图5-59所示为电控直列泵燃油喷射系统工作原理图。在电控直列泵燃油系统中,由调速器执行机构控制调节齿杆的位置,从而控制供油量;由提前器执行机构控制发动机驱动轴和喷油泵凸轮轴之间的相位差,从而控制喷油时间。

图5-59 直列柱塞泵供油正时电控系统

1—转速表 2—故障指示灯 3—供油齿条位置传感器 4—柴油机 5—喷油泵 6—正时传感器 7—正时控制器 8—转速传感器 9—电磁阀 10—冷却液温度传感器

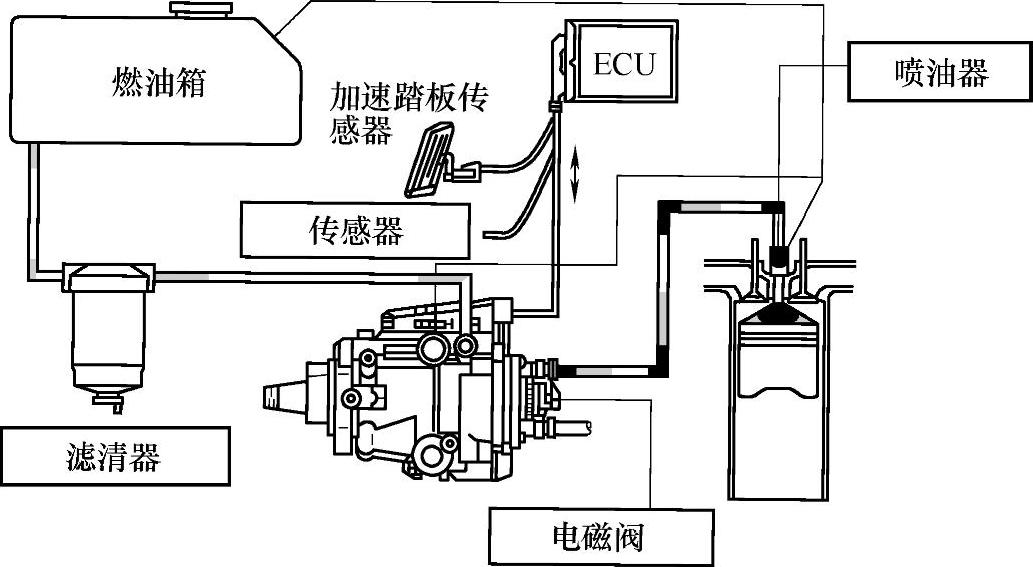

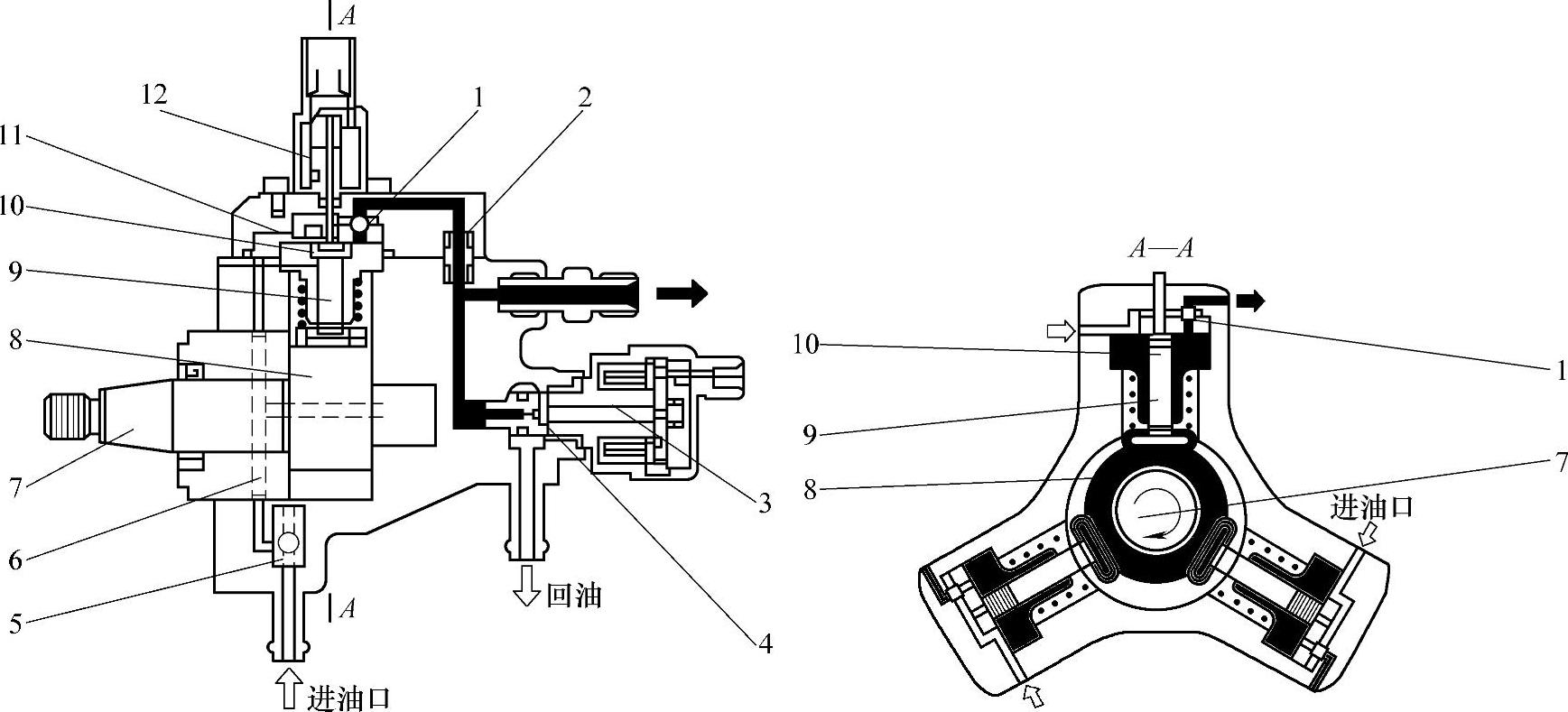

(2)电子控制分配泵燃油喷射系统 电子控制分配泵燃油喷射系统如图5-60所示,是根据传感器的信息检测出发动机的实际运行状态,由计算机完成如下控制:喷油量控制、喷油时间控制、怠速转速控制等。这种类型和直列式系统比较相似,只是喷油泵结构有区别。

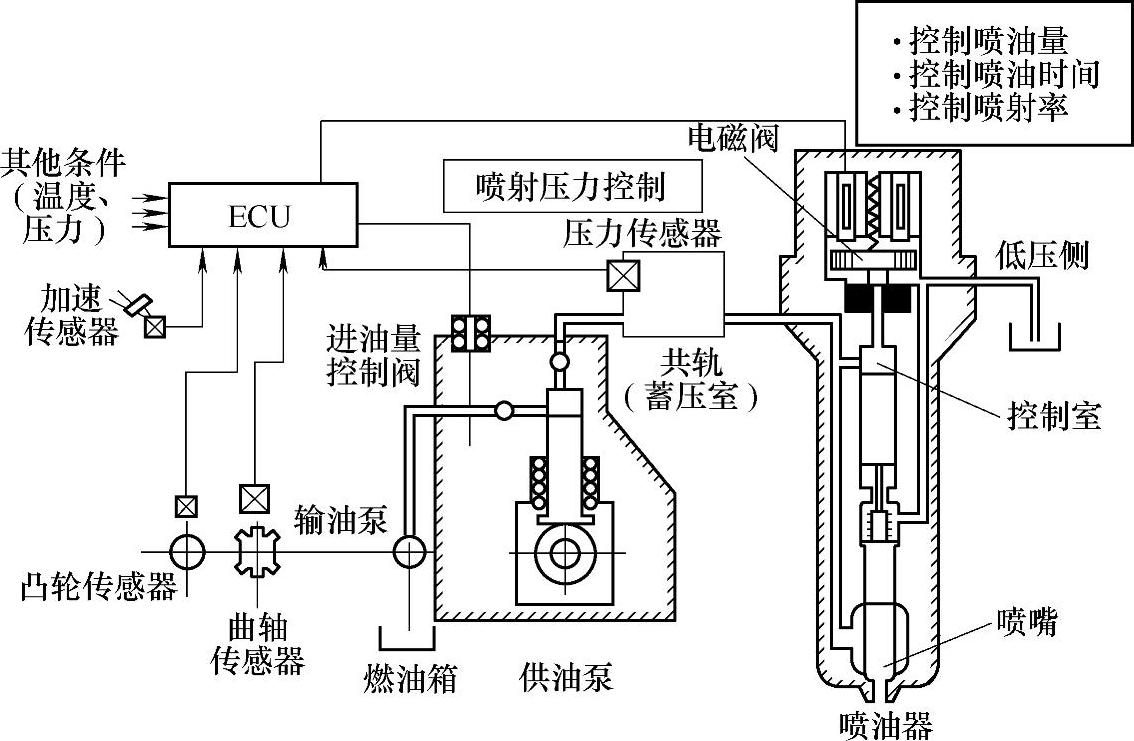

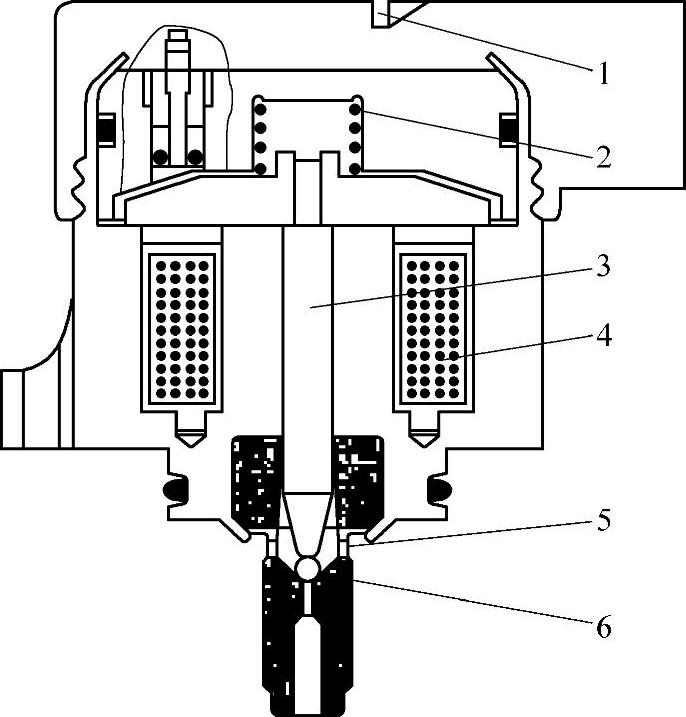

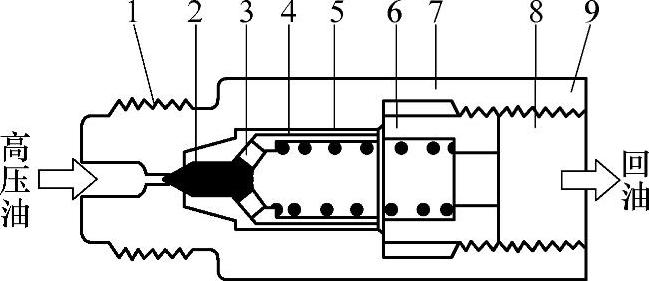

(3)电子控制泵喷嘴 所谓电子控制泵喷嘴就是将压油机构紧缩到喷油器处,即高压油管长度为零的燃油系统。因为没有高压油管,所以高压系统的容积可以最大限度地减小,这对高压化非常有利。图5-61为电子控制泵喷嘴的工作原理图。

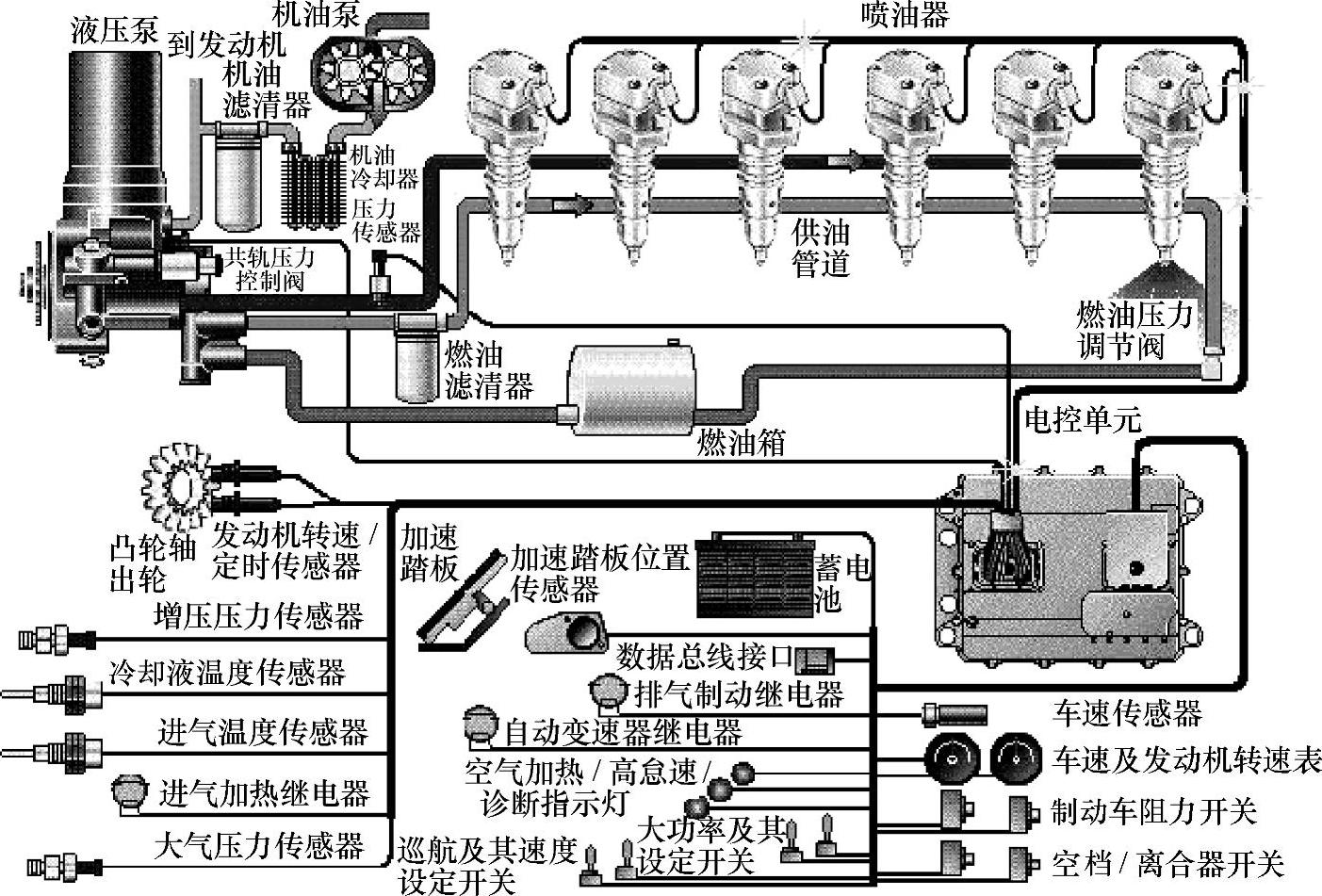

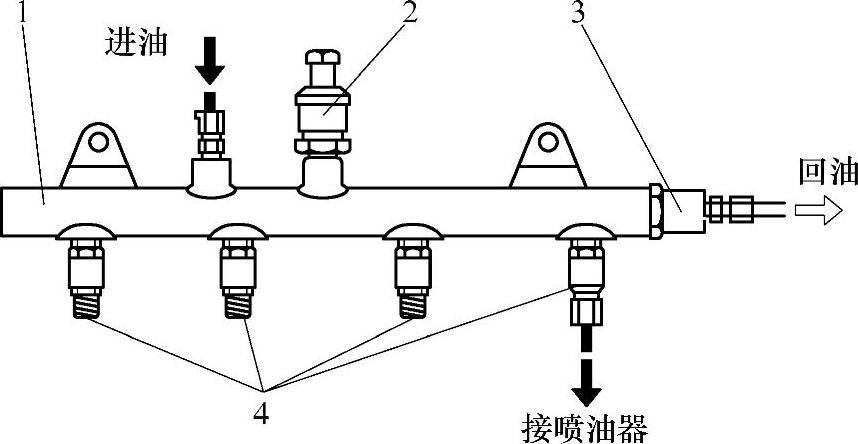

(4)高压共轨电控柴油喷射系统 高压共轨电控柴油喷射系统由于其喷油压力、时间、油量及喷油规律柔性可调,性能优越,被现代电控柴油汽车广泛采用。高压共轨电控柴油喷射系统基本组成如图5-62所示。从功能方面分析,电控共轨系统可以分为两大部分。

1)电子控制系统。电子控制系统可以分为三大部分:传感器、ECU和执行器。

2)燃油供给系统。该系统主要由低压油路和高压油路组成。其部件主要有高压泵、调

图5-60 电子控制式分配泵燃油喷射系统

图5-61 电子控制泵喷嘴

图5-62 电控高压共轨式燃油系统

压阀、高压存储器(共轨管)、电控喷油器等。

①高压泵(图5-63)。其作用是产生高压油。它采用三个径向布置的柱塞泵油元件9,相互错开120°,由偏心凸轮8驱动,出油量大,受载均匀。

图5-63 高压泵

1—出油阀 2—密封件 3—调压阀 4—球阀 5—安全阀 6—低压油路 7—驱动轴 8—偏心凸轮 9—柱塞泵油元件 10—柱塞室 11—进油阀 12—柱塞止回阀

工作时,从输油泵来的柴油流过安全阀5,一部分经节流小孔流向偏心凸轮室供润滑冷却用,另一部分经低压油路6进入柱塞室。当偏心凸轮转动导致柱塞下行时,进油阀11打开,柴油被吸入柱塞室;当偏心凸轮顶起时,进油阀关闭,柴油被压缩,压力剧增,达到共轨压力时,顶开出油阀1,高压油被送去共轨管。

在怠速或小负荷时,输出油量有剩余,可以经调压阀3流回油箱。还可以通过控制电路使柱塞止回阀12通电,使电枢上的销子下移,顶开进油阀,切断某缸柱塞供油,以减少供油量和功率损耗。

②调压阀。它被安装在高压泵旁边或共轨管上(图5-64)。其作用是根据发动机负荷状况调整和保持共轨管中的压力。

当调压阀不工作时,电磁线圈4不带电,高压泵出口压力大于弹簧2的弹力,阀门6被顶开。根据输油量的不同,调节打开的程度。

当需要提高共轨管中的压力时,电磁线圈带电,给电枢3一个附加作用力,压紧阀门6,使共轨管中的压力升高到与其平衡为止,然后调节阀门停留在一定开启位置,保持压力不变。

图5-64 调压阀(https://www.xing528.com)

1—电气接头 2—弹簧 3—电枢 4—电磁线圈 5—回油孔 6—阀门

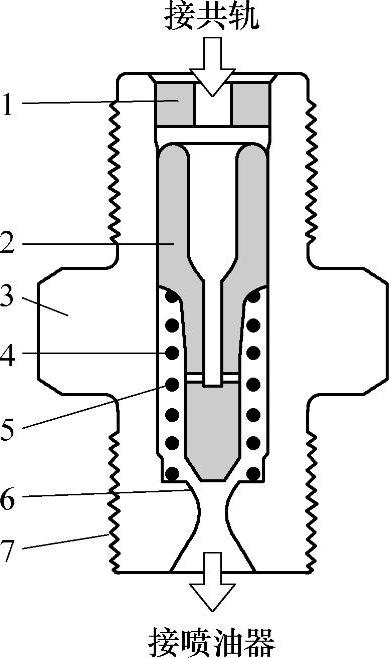

③高压存储器(共轨管)。其作用是存储高压油,保持压力稳定。共轨管上安装有压力传感器、限压阀和流量限制器,如图5-65所示。

共轨压力传感器(图5-66)用固定螺纹6紧固在共轨管上,其内部的压力传感膜片4感受共轨压力,通过分析电路,把压力信号转换成电信号传至ECU进行控制。

图5-65 高压存储器(共轨管)

1—共轨管 2—共轨压力传感器 3—限压阀 4—流量限制器

图5-66 共轨压力传感器

1—电气接头 2—分析电路 3—外壳 4—压力传感膜片 5—油道 6—固定螺纹

限压阀(图5-67)的作用是限制共轨管中的压力。当压力超过弹簧5的弹力时,阀门2打开卸压,高压油经通流孔3和回油孔8流回油箱。

流量限制器(图5-68)的作用是防止喷油器出现持续喷油。活塞2在静止时,由于受弹簧4的作用力,总是靠在堵头1端。在一次喷油后,喷油器端压力下降,活塞在共轨压力作用下向喷油器端移动,但并不关闭密封座面6,只在喷油器出现持续喷油,导致活塞下移量大时,才封闭通往喷油器的通道,切断供油。

图5-67 限压阀

1—固定螺纹 2—阀门 3—通流孔 4—活塞 5—弹簧 6—限位件 7—阀座 8—回油孔 9—外壳

图5-68 流量限制器

1—堵头 2—活塞 3—外壳 4—弹簧 5—节流孔 6—密封座面 7—螺纹

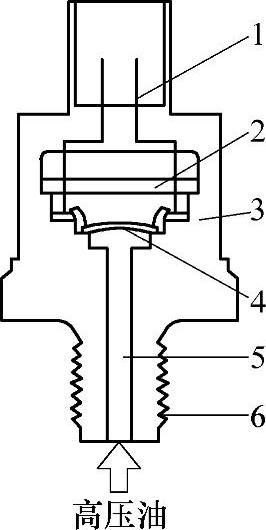

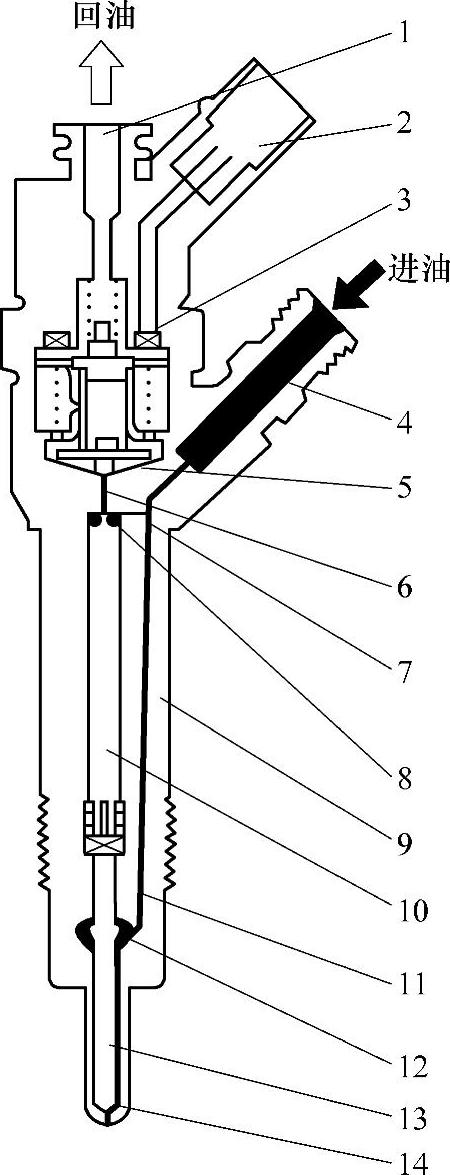

④电控喷油器(图5-69)。电控喷油器是共轨柴油喷射系统的核心部件,其作用是准确控制向气缸的喷油时间、喷油量和喷油规律。

电控喷油器的回油阀5受电磁阀3控制,电磁阀通电时,回油阀打开。由共轨来的高压油经进油口4进入喷油器内,有一部分高压油由进油量孔7流向控制室8,并作用在柱塞10上,压向喷油器针阀13,使其关闭密封锥面14,停止喷油;另有一部分高压油经喷油器体9的斜油道进入喷油器针阀承压锥面12,力图顶开针阀喷油。在喷油器不喷油时,电磁阀3不通电,回油阀5处于关闭状态,由于柱塞10上部的受压面积比针阀承压锥面大,使得作用在柱塞上的液压力大于作用在喷油器针阀承压锥面的向上分力,针阀关闭。当电磁阀通电时,回油阀受电磁力作用打开,控制室8与回油孔1连通,使柱塞10上方的液压力小于喷油器针阀承压锥面12的向上分力,使针阀升起,喷油器喷油。喷油量大小取决于喷油嘴开启的持续时间(决定于ECU输出脉宽)、喷油压力及针阀升程等。由于高压喷射压力非常高,喷油嘴喷孔非常小(如BOSCH公司的6孔、直径0.169mm的喷孔),使用中应特别注意柴油的高度清洁。

3)传感与控制部分。传感与控制部分包括传感器、电子控制单元(ECU)和执行机构,其基本组成如图5-62所示。

高压共轨喷油器的喷油量、喷油时间和喷油规律除了取决于柴油机的转速、负荷外,还跟众多因素有关,如进气流量、进气温度、冷却液温度、燃油温度、增压压力、电源电压、凸轮轴位置、废气排放等,所以必须采用相应传感器,采集相关数据,其采集的数据量达15000个/s。有关传感器的结构和原理与汽油机的电控汽油喷射系统的传感器基本相同。

图5-69 电控喷油器

1—回油孔 2—电气接头 3—电磁阀 4—进油口 5—回油阀 6—回油量孔 7—进油量孔 8—控制室 9—喷油器体 10—柱塞 11—进油通道 12—喷油器针阀承压锥面 13—喷油器针阀 14—密封锥面

由各种传感器采集的数据,都被送入ECU,并与存储在里面的大量经过试验得到的最佳喷油量、喷油时间和喷油规律的数据进行比较、分析,计算出当前状态的最佳参数,其运算速度达2000万次/s。

通过ECU计算出的最佳参数,再返回去通过执行机构(电磁阀等)控制电动输油泵、高压油泵、废气再循环等机构工作,使喷油器按最佳的喷油量、喷油时间和喷油规律进行喷油,控制输出的速度达2000次/s以上。其控制原理也与汽油机电控燃油喷射相似,不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。